なぜ金属表面の前処理は非常に重要なのでしょうか?金属加工の領域では、原始的で滑らかな表面を達成することは、単なる美的感覚ではなく、耐久性と性能を保証するものです。この記事では、さらなる加工のために金属表面を準備するための、機械的、化学的、電気化学的な方法の複雑さを掘り下げます。読者は、これらの技術がどのように材料特性を向上させ、金属を製造や仕上げの次の段階に進めるようにするのかを発見するでしょう。前処理が金属の品質と寿命にどのような違いをもたらすか、ぜひご覧ください。

「表面前処理」とは、材料やその製品が表面処理を受ける前に行う、機械的、化学的、電気化学的な処理を指す。この処理は、表面を清浄化、粗面化、不動態化し、その後の表面処理や調整に備えるために行われる。

金属表面の前処理には以下の方法がある:

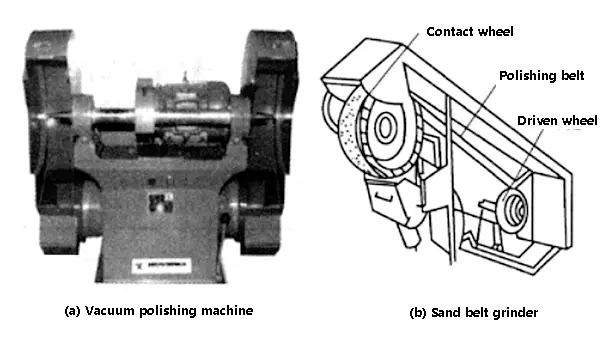

サーフェス・レベリングには、機械研磨、化学研磨など、さまざまな方法があります、 電解研磨圧延、ブラッシング、サンドブラストなど。

具体的には 表面処理工程 使用する部品は、部品の状態や作業に必要な技術的要件によって異なる。

研磨の主な目的は、金属部品の粗く凸凹した表面を平滑にすることである。さらに バリ取り金属部品のスケール、錆、砂穴、溝、気泡、その他の表面の欠陥。

研磨は、グラインダーに取り付けられた弾性のある砥石を使って行われる。砥石の作業面は砥粒で覆われており、砥粒は小さな刃のような働きをする。砥石が高速で回転すると、金属部品の表面は砥石の作業面に優しく押し付けられ、表面の盛り上がった部分が削られ、滑らかで平らになる。

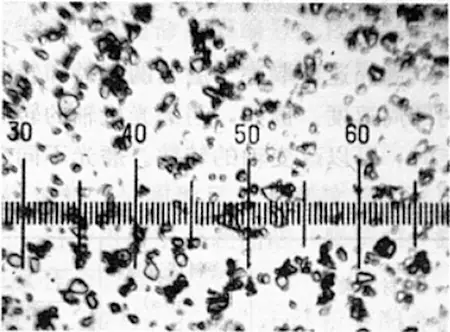

研磨はあらゆる金属材料に使用でき、その効果は研磨剤の特性、砥石の剛性、砥石の回転速度に依存する。一般的に研磨に使用される研磨剤には、人工コランダムとエメリーがある。人造コランダムは90~95%のアルミナからなり、ある程度の靭性を持っているため、もろくなりにくく、粒子のエッジやコーナーが多いことから広く使用されている。

図1 研磨機

図2 Al2O3 研磨剤(400倍)

研磨剤は粒子径によって異なる等級に分類される。研磨剤の粒子径は通常、ふるいの単位面積(平方センチ)当たりの穴の数で決まる。ふるい数が多いほど、穴は小さくなります。粒子径は、ふるいを通過できる研磨材の数で表されます。通過する砥粒の数が多いほど粒子径は細かくなり、砥粒の数が少ないほど粒子径は粗くなります。

表1は、一般的な砥粒の特徴と用途を示しています。表2は、さまざまな砥石の琢磨に最適な砥石速度を示しています。 金属材料.

表1 一般的な研磨剤の特徴と用途

| 研磨剤名 | 人工エメリー(SiC) | 人工コランダム(A2O3) | 天然エメリー | 珪砂(SiO2) |

| 鉱物の硬度 モース硬度 | 9.2 | 9 | 7~8 | 7 |

| タフネス | 壊れやすい | 比較的タフ | 粘り強さ | 粘り強さ |

| 形状 | シャープ | ラウンダー | シリンダー | ラウンダー |

| 粒度/mm(メッシュ) | 0.045~0.800(24~320) | 0.053~0.800(24~280) | 0.063~0.800(24~240) | 0.045~0.800(24~320) |

| 外観 | パープル・ブラック・シャイニー・クリスタル | 白からグレーの黒い木目 | 灰色がかった赤から黒の砂 | 白から黄色の砂 |

| 目的 | 主に低強度金属(真鍮、青銅、アルミニウムなど)や硬くて脆い金属(鋳鉄、炭素工具鋼、高強度鋼など)の研磨に使用される。 | 主に一定の靭性を持つ高強度金属(焼入れ鋼、可鍛鋳鉄、マンガン緑鋼など)の研磨に使用される。 | 一般金属の研磨に使用 | サンドブラストや圧延にも使用される汎用研削・研磨材 |

表2 異なる金属材料の研磨に最適な砥石回転数

| 素材タイプ | スチール、ニッケル、クロム | 銅および銅合金、銀、亜鉛 | アルミニウムおよびアルミニウム合金、鉛、錫 | ||

| 研磨材線速度 / (M/s) | 18~30 | 14~18 | 10~14 | ||

| 適性速度/(R/分) | 砥石直径 / mm | 200 | 2850 | 2400 | 1900 |

| 250 | 2300 | 1900 | 1530 | ||

| 300 | 1880 | 1500 | 1530 | ||

| 350 | 1620 | 1530 | 1090 | ||

| 400 | 1440 | 1190 | 960 | ||

2.1 機械研磨

研磨は研削加工の一種である。ワークの表面層から原子を「引き裂く」ことによって作用し、固化する前に表面張力の作用で下層が瞬時に滑らかになるという説もある。また、研磨は表面張力の結果であると考える人もいる。研磨中に 研磨加工摩擦によって発生する熱は、表面を軟化させたり、溶かしたりすることもあり、単なる機械的な研磨を超えたものとなる。

研磨中、金属表面層は溶融するが、基材金属の熱伝導率が高いため、急速にアモルファス状態に凝固する。凝固する前に、表面張力と研磨剤による摩擦の複合作用の結果、表面は滑らかになります。

高度な仕上げが必要なワークは、最初の研磨工程の後に精密研磨を行うべきである。

機械研磨は、研磨機の研磨ホイール上で研磨剤を使用して行われる。研磨剤は研磨ペーストでも研磨液でもよい。前者は、研磨剤とステアリン酸やパラフィンなどの接着剤との混合物である。後者は研磨剤と油または水エマルジョンの混合物である。

研磨砥石が高速で回転することにより、ワークのわずかな凹凸を取り除き、鏡のような光沢を与えます。機械研磨は、メッキ前の表面前処理だけでなく、メッキ後のコーティングの仕上げにも使用され、表面の仕上がりを向上させます。

機械研磨はポリッシングとは異なることに注意することが重要である。琢磨では、明らかな金属片が削り取られるのに対し、機械的琢磨では大きな金属片の損失は生じない。高速回転する砥石と被加工物の摩擦によって発生する高温が、金属表面の塑性変形を引き起こし、わずかな凹凸を埋める。

さらに、周囲の大気の影響を受けて金属表面に形成された極めて薄い酸化皮膜などの化合物皮膜を繰り返し除去することで、平坦で光沢のある表面となる。

2.2 化学研磨

化学研磨は制御された化学腐食の一種です。特定の研磨液で金属をエッチングし、金属を選択的に溶解させることで表面を平らで光沢のある状態にする金属加工方法です。

他の研磨技術に比べ、化学研磨は装置が簡単で、コストが低く、操作が簡単で、効率が高く、部品の形状や構造に影響されないという利点がある。また、電解研磨と比較すると、化学研磨は電源を必要とせず、以下のようなワークの加工に使用できる。 複雑な形状.しかし、生産効率は高いが、表面加工品質は電解研磨よりも低い。

化学研磨は、電解研磨と同様の電気化学プロセスの一種である。化学研磨の反応は、電気化学プロセスにおけるマイクロ電池のエッチングに属する。従って、化学研磨の原理は電解研磨と似ている。

化学溶解プロセスでは、金属表面に酸化膜が生成され、これが連続溶解プロセスにおける拡散速度を調節する。表面の凸部は酸化膜の厚みが薄いため溶解が速く、凹部は溶解が遅い。

鋼部品の表面には不動態酸化皮膜と酸化皮膜が常に形成されており、前者は後者よりも強い。表面の微細な凹凸により、微細な凸部は凹部よりも速い速度で先に溶解する。皮膜の溶解と形成は同時に起こるが、その速度は異なる。

その結果 表面粗さ 鋼部品の表面は平らになり、滑らかで明るい表面になります。化学研磨は、表面に強い溶解効果があるため、機械研磨によって生じた表面の損傷層を効果的に除去することができます。

2.3 電解研磨

電解研磨では、被加工物を陽極として、特定の溶液中で電解を行う。その際、被加工物表面の微細な突起部分は電流密度が高く、急速に溶解しますが、微細な凹部は電流密度が低く、溶解が遅くなります。その結果、平坦で明るい表面が得られる。

電解研磨は一般的に、炭素鋼、ステンレス鋼、アルミニウム、銅などの部品の装飾仕上げや、一部の工具の表面仕上げ、あるいは高反射率の表面や金属組織学的サンプルの作成に使用される。

リン酸クロム酸無水物研磨液は、鉄鋼材料に広く使用され、リン酸、硫酸、無水クロム酸、および腐食防止剤、光沢剤、増粘剤のような添加剤のような成分を含んでいます。陰極は一般的に鉛製で、電源電圧は12Vになります。

近年、ステンレス製品の需要拡大に伴い、電解研磨液の需要も増加している。リン酸や無水クロム酸を含む電解研磨液による環境汚染を防ぐため、中国では環境に優しいステンレス電解研磨液の開発に力を入れ、大きな成果を上げている。

表3は、様々な新しいステンレス鋼電解研磨液の溶液組成と処理条件を示している。表中の処方1および2は、無水クロム酸を使用していないため、廃水排出の問題を解決し、無公害で環境に優しい電解研磨剤を提供する。

表3 環境にやさしいステンレス鋼電解研磨液の溶液組成とプロセス条件

| 溶液組成とプロセス条件 | レシピ1 | レシピ2 | レシピ3 |

| リン酸(H3プライベートオファーリング485%)/%S硫酸(H2SO498%)/%硝酸(HNO3)/%過塩素酸 /%G氷酢酸 水(H2O)添加剤 | 40~50 15~20 支給額 適切なデキストリン | 20~30 20~30 支給額 適量のグリセロール | 10~15 8~10 支給額 少量の添加物 |

| 温度/℃電流密度/(A/dm2)時間/分 | 60~70 20~30 3~5 | 65~70 15~30 3~8 | 高温 10~30 3~5 |

機械研磨に比べ、電解研磨は電気化学的溶解によって研磨面を平坦化するため、表面に変形層が残らず、異物の混入を避けることができます。また、電解により酸素が析出するため、研磨面に酸化皮膜が形成され、耐食性が向上します。

電解研磨は、機械的な研磨が困難な複雑な形状の部品、ワイヤー、薄い板、小さな部品にも有効です。レベリング以外にも、電解研磨は表面の介在物を除去し、部品表面の亀裂、砂穴、介在物などの欠陥を明らかにすることができます。

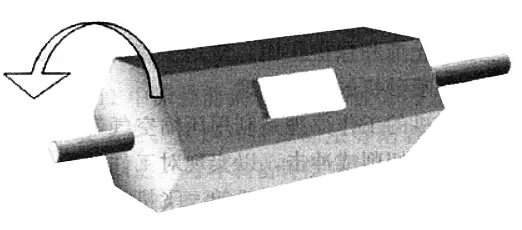

ローリングは、大量の小型部品のメッキ前の表面処理やメッキ後の表面修正によく使われる方法です。ローリング研磨は、部品と研磨材をドラムマシンまたはベルマシンに一緒に入れて、ローリング研磨を行うプロセスです。 バリ取り部品の表面から、粗さ、さびを取り除き、滑らかな表面を実現する。

圧延工程では、研磨材に加えて、酸やアルカリなどの化学試薬が添加されることが多い。このように、圧延工程は、部品と研磨材が一緒に転がることによって、バリ、ざらつき、さびを除去する役割を果たすとともに、化学試薬の役割も果たす。

図3は、カレンダーの概略図である。

図3 カレンダーの模式図

ローリング研磨は、部品表面の油汚れや酸化スケールを除去し、光沢のある表面を作ることができます。部分的または完全に研磨とポリッシュを置き換えることができますが、表面粗さの要求が低い大量の部品にのみ適しています。

圧延は乾式と湿式に分けられる。乾式法は砂、エメリー、割れたガラス、皮革などの研磨材を使用し、湿式法は鋼球、砕石、おがくず、灰汁、茶粉などを研磨材として使用する。

圧延中の回転速度は、部品の特性やドラムの構造によって異なりますが、通常は15~50RPMです。回転数が高すぎると、遠心力によってドラム内で部品同士が擦れ合わなくなり、圧延効果が低下します。逆に回転数が低すぎると効率が悪くなります。

圧延中に部品表面に多量の油汚れや錆がある場合は、まず脱脂とエッチングを行う。油汚れが少ない場合は、炭酸ソーダ、石けん、石けん鞘粉などのアルカリ性物質や乳化剤を少量加えて圧延することができる。表面が錆びている部品には、希硫酸や塩酸を加えることができる。部品が酸媒体中で圧延された後、酸溶液はすぐにすすがなければならない。

ブラッシングは、金属ワイヤー、獣毛、天然繊維、合成繊維などの素材でできたブラッシングホイールを使用する表面処理技術である。この方法は主に、酸化、錆、溶接スラグ、旧塗装、その他の破片などの表面汚染物質を除去するために使用される。さらに、ブラッシングは、機械加工後にワークピースのエッジに残ったバリを除去するためにも使用される。

最も一般的に使用されるブラシ・ホイールはスチール・ワイヤーまたは真鍮ワイヤー製である。被加工物の材質が硬い場合は、剛性の高いスチール・ワイヤー・ブラシ・ホイールを高速で併用する。逆に柔らかい素材の場合は、真鍮ワイヤーブラシホイールをお勧めします。

ブラッシングには、機械的な方法と手作業による方法がある。どちらの方法でも、一般的に湿式法が採用され、ブラッシング液としては水が最も一般的に使用される。場合によっては、3%~5%(質量比)の炭酸ナトリウムまたはリン酸ナトリウムの溶液も、鋼材のブラッシングに使用される。

サンドブラスト は、圧縮空気を使用して、石英砂、鋼砂、アルミナなどの乾燥砂を金属工作物の表面に吹き付けて、バリ、スケール、錆、炭素付着物、溶接スラグ、成形砂の残留物、塩の残留物、古い塗膜、汚れなどの表面欠陥を除去する工程である。

この方法は、鋳物の残留砂や高炭素層の除去、溶接物の溶接部の錆やスケールの除去など、加工物の表面を洗浄するために一般的に使用される。

サンドブラスト と酸洗いは、どちらも錆の除去に使われる技術である。しかし、酸洗いは水素を鋼鉄部品の内部に浸透させ、錆の発生を増加させる。 内部応力 と塑性を減少させるため、サンドブラストは水素脆化を引き起こしません。

サンド・ブラストの後、ワークピースの材質は 高炭素鋼、高強度鋼、または黄銅、ステンレス鋼、アルミニウムなどの材料は、コーティングや酸化層の付着が改善される可能性があります。硬質クロムめっきおよびコーティングされた加工物は通常、サンドブラストで研掃されます。工作機械の付属品および測定工具は、乳白色仕上げの前にサンドブラストで研磨されることがよくあります。 クロムめっき.

サンドブラストは、表面前処理の効果的な方法です。金属表面の酸化スケール、錆、旧塗膜、油汚れなどの不純物を完全に除去できるため、金属色が均一になり、表面の粗さも均一になります。この粗さにより、防錆皮膜と母材との結合力が向上し、金属の耐食性が高まります。

サンドブラストは、溶射コーティングやプラスチック粗面化処理でよく使用されます。その他の表面粗面化技術には、ねじ切り、ローレット、電気スパーク粗面化などがあります。

サンドブラストには、ドライブラストとウェットブラストの2種類があります。ウェットブラストでは、研磨材を水と混ぜてモルタルを形成し、金属の錆を防止するために腐食防止剤を水に加えるのが一般的です。ドライブラストは効率的ですが、表面が粗くなり、大量の粉塵が発生し、研磨剤が分解しやすくなります。一方、ウェットブラストは環境への影響が少なく、表面に装飾効果や保護効果を与えることができ、より精密な処理に使用されることが多い。

エッチングは、ワークピースの表面から錆、酸化スケール(鋳造、鍛造、圧延、熱処理中に形成される)、およびその他の腐食生成物を除去するために使用されるプロセスである。これは、金属酸化物を溶解する強力な能力を持つ酸溶液を使用することによって達成される。その結果、エッチングは酸洗とも呼ばれる。

一部の非鉄金属では、アルカリエッチングが使用されることもある。大量の酸化物を除去し、表面構造を悪くすることを強エッチングといい、ワーク表面の薄い酸化膜を除去して電気めっきに備えることを弱エッチングという。

硫酸、塩酸、硝酸、リン酸、フッ化水素酸などの無機酸は、通常、以下の用途に使用される。 酸洗鋼.酢酸、脂肪酸、クエン酸などの有機酸も使用できる。有機酸の作用は穏やかで、残留した酸に大きな後遺症はない。さらに、処理後のワーク表面はきれいで、再錆びが発生しにくい。

有機酸は、大きな後遺症を残さないという利点がある反面、コストが高く、錆の除去効率が低いため、主に動力機器のコンテナ内部など、特殊な要求のある部品の錆スケールを洗浄するために使用される。

一方、無機酸は、錆の除去効率が高く、処理速度が速く、原料調達の幅が広く、低コストである。しかし、無機酸の濃度を適切に管理しないと、金属が「過腐食」になる可能性があり、残留する酸は腐食性が高い。酸溶液の洗浄が不十分だと、コーティング効果に影響する。

腐食を遅らせ 水素脆化 金属の場合、ルチン、ウロトロピン、チオ尿素などの緩衝剤を適量、錆取り液に加える必要がある。

(1) 漬物の原理

酸洗における酸の目的は、ワークピースの表面から酸化物を溶解し、機械的に剥離することである。硫酸を例にとると、硫酸は鉄の酸化物(FeO、Fe3O4)と反応して硫酸第一鉄と硫酸第二鉄を生成する。

硫酸は酸化スケールの隙間から母鉄と反応し、鉄の溶解と水素の放出を引き起こす。硫酸と母鉄の反応は、溶解度の低い硫酸鉄を溶解度の高い硫酸第一鉄に還元することで、化学溶解速度を速める。また、酸化スケールの下で発生する水素は、酸化スケールに機械的な上部クラッキングと剥離効果をもたらし、酸洗効率を向上させる。

しかし、硫酸と母材鉄の反応により、母材鉄が過剰に腐食されたり、ワークのサイズが変化したりする可能性がある。これらが、酸洗工程で硫酸を使用するデメリットである。

また、酸洗工程で水素が発生すると、被加工物に水素が浸透し、水素脆化を引き起こす可能性がある。

塩酸は主に酸化物を溶解する。酸化鉄と反応して塩化第一鉄と塩化第二鉄を形成するが、どちらも溶解度が高い。その結果、塩酸エッチングの機械的剥離効果は、硫酸のそれよりも顕著ではありません。

緩い酸化スケールの場合、塩酸エッチングは速く、マトリックス腐食や水素透過も少ない。しかし、タイトな酸化スケールの場合、塩酸だけでは大量の酸が消費される。水素の機械的剥離効果を得るためには、塩酸と硫酸の混合酸溶液を使用することが多い。

硝酸は主に高合金鋼の処理に使用され、非鉄金属の処理には塩酸と混合されることが多い。硝酸は酸化鉄を溶解する力が強く、硝酸第一鉄や硝酸第二鉄の溶解度は高く、水素発生反応も少ない。

ステンレス鋼に使用する場合、硝酸は不動態化作用 があるため、マトリクス腐食を引き起こさない。しかし、炭素鋼に使用する場合は、マトリッ クス腐食の問題に対処しなければならない。

フッ化水素酸はある特定のタイプのステンレス鋼の合金元素のようなケイ素を、および除去する物質のために主に利用される。 合金鋼溶接部の混合溶接スラグ、鋳物の残留成形砂。

ステンレス鋼を扱うのにフッ化水素酸と硝酸の組合せは頻繁に使用されるが、フッ化水素酸は非常に腐食性であり、注意深く扱われなければならない。

硝酸は有毒な窒化物を放出し、廃棄が困難であるため、人体への害を避けるために細心の注意が必要である。

リン酸は酸化鉄に対する溶解性が高く、金属表面に水に溶けないリン酸塩の層(リン酸塩皮膜)を形成して腐食を防ぐため、金属へのダメージが少ない。

さらに、塗装前の下地層としても優れている。精密部品の錆落としにもよく使われるが、リン酸のコストは比較的高い。

リン酸を錆除去に使用する場合、主な機能は酸化スケールと錆を水溶性のFe(H2プライベートオファーリング4) 3 と水に溶けないFeHPO4 およびFe3 (ピーオー4) 2.

水素の拡散は弱いプロセスである。

酸洗いにリン酸を使用した場合、発生する水素の量は塩酸や硫酸による酸洗いの約1/10~1/5。さらに、水素の拡散と浸透の速度は、後者の2つの酸の半分です。

ステンレス鋼や合金鋼は複雑な組成を持ち、酸化スケールの構造が緻密であるため、酸化スケールの除去が困難である。 脱皮 通常の炭素鋼用の溶液。この目的には通常、混合酸が使用される。

を含む合金鋼を酸洗する場合 チタンフッ化水素酸を加える必要がある。

熱処理によって形成された厚く緻密な酸化スケールは、強力な酸化剤を含む高温の濃アルカリ溶液で「ほぐし」、塩酸と硝酸、または硫酸と硝酸の混合液を使ってエッチングすることができる。

(2) 漬け物添加剤

酸洗液に腐食防止剤を使用することは極めて重要である。一般に、腐食防止剤は酸溶液中で卑金属表面に吸着膜や不溶性の保護膜を形成すると考えられている。

この皮膜の形成は、金属鉄が酸と接触する際の電気化学反応によって起こり、酸は金属表面を帯電させる。腐食防止剤は極性分子であるため、金属表面に引き寄せられ、保護膜を形成し、鉄に対する酸の継続的な作用を防ぎ、腐食を抑制するという目的を達成する。

電気化学的な観点から見ると、形成された保護膜はアノード分極プロセスを著しく阻害するだけでなく、カソード分極を促進し、水素の発生を抑制し、腐食プロセスを遅らせる。

酸化スケールや錆は、通常の化学作用によって酸と相互作用し、表面に電荷を持たないため、防錆剤の極性分子を吸着して皮膜を形成することはない。

したがって、脱錆液に防錆剤を所定量添加しても、脱錆効率には影響しない。

様々な腐食抑制剤の効果を評価するためには、腐食抑制効率を決定することが極めて重要である。

腐食抑制効率は、腐食抑制剤を添加した試料と無添加の試料の重量減少[g / (m2 - h)]を、同じ媒質、同じ条件で比較することによって求めることができる。

様々な酸溶液に使用される様々な腐食防止剤の規定量は様々である。

酸洗液の温度が上昇すると、腐食防止剤の抑制効率は低下し、あるいは完全に機能しなくなる。

そのため、それぞれの腐食防止剤には特定の許容使用温度がある。

酸洗液に使われる湿潤剤は、ほとんどが非イオン性界面活性剤と陰イオン性界面活性剤で、陽イオン性界面活性剤はほとんど使われない。これは、非イオン界面活性剤が強酸媒体中で安定であり、唯一許容できる陰イオン界面活性剤がスルホン酸タイプであるためである。

湿潤性、浸透性、乳化性、分散性、可溶化性、除染性を持つ界面活性剤を使用することで、酸洗工程を大幅に改善し、酸洗時間を短縮することができる。

母材の腐食損失を最小限に抑え、水素透過の影響を軽減し、酸ミストを減少させ、作業環境を改善するためには、酸洗液に効率的な腐食防止剤と霧発生防止剤を添加することが望ましい。

ただし、腐食抑制剤は加工品表面に皮膜を形成する可能性があるため、十分に洗浄する必要があることに注意する必要がある。さらに、腐食抑制剤は水素発生反応による機械的剥離効果を低下させる可能性がある。

(3) 酸洗いの酸の種類、濃度、温度の選択

ワークピースの表面を洗浄する方法は、ワークピースの材質、錆や酸化スケールの存在、所望の表面洗浄品質レベルによって異なる。

鋼鉄製のワークピースには、硫酸、塩酸、またはその2つの組み合わせが一般的に使用される。

鋳物表面のケイ素含有化合物を溶解するには、硫酸または塩酸にフッ化水素酸を加える。

硫酸の濃度は通常20%程度である。この濃度では、酸化スケールのエッチング速度は速く、下地材料へのダメージは最小限です。

塩酸の濃度は20%を超えるとヒュームを発生するため、通常は15%以下である。

塩酸濃度が高くなるにつれて、酸洗速度は速くなり、酸洗時間は短くなる。

表4は、同じ腐食度の鋼材を塩酸と硫酸で酸洗した場合の酸洗時間と酸濃度の関係を示している。

表4 鉄鋼の塩酸濃度と硫酸酸洗時間の関係

| 塩酸含有量/% | 2 | 5 | 10 | 15 |

| 酸洗時間/分 | 90 | 55 | 18 | 15 |

| 硫酸含有量/% | 2 | 5 | 10 | 15 |

| 酸洗時間/分 | 135 | 135 | 120 | 95 |

| 塩酸含有量/% | 20 | 25 | 30 | 40 |

| 酸洗時間/分 | 10 | 9 | / | / |

| 硫酸含有量/% | 20 | 25 | 30 | 40 |

| 酸洗時間 / 分 | 80 | 65 | 75 | 95 |

温度が上がれば酸洗速度も上がり、所要時間も短くなる。

表5は、塩酸および硫酸中における同程度の腐食度の鋼製ワークピースの酸洗時間と温度の関係を示している。

表5 酸洗時間と温度の関係

| 酸含量/% | 硫酸酸洗時間/分 | 塩酸酸洗時間/分 | ||||

| 18℃ | 40℃ | 60℃ | 18℃ | 40℃ | 60℃ | |

| 5 | 135 | 45 | 13 | 55 | 15 | 5 |

| 10 | 120 | 32 | 8 | 18 | 6 | 2 |

(4) 鉄鋼ワークピースの酸洗工程

酸洗・除錆方法には、浸漬酸洗、スプレー酸洗、酸ペースト除錆などがある。

脱脂処理後、含浸・酸洗された金属は酸タンクに入れられる。

酸化スケールと錆が取り除かれた金属は、水で洗い流され、アルカリで中和されて塗装に適した表面になる。

表6は、鋼製ワークピースに対する強力エッチング・プロセス・パラメーターに関する情報である。

表6 鋼材の強力エッチング・プロセス・パラメーター

| プロジェクト | 鍛造・プレス部品 | 一般鉄鋼部品 | キャスティング | ||

| 1 | 2 | 1 | 2 | ||

| 濃硫酸 / (g / L.) 塩酸 / (g / L) フッ化水素酸 / (g / L) ロダン/(g/L) ウロトロピン/(g/L) | 200~250 2~3 | 150~200 1~3 | 150~200 1~3 | 80~150 | 100 10~20 |

| 温度 時間/分 | 40~60回に分ける | 30~40 分け目がなくなるまで | 1.5 | 40~50が分割されるまで | 30~40 分け目がなくなるまで |

電気化学エッチングは、陽極または陰極となる被加工物の表面を酸またはアルカリ溶液中で剥離するために電気分解を使用する。溶液を攪拌することで陰極に水素を発生させ、ワーク表面のエッチング溶液を更新することで、プロセスを加速することもできる。

電気化学的錆除去は、ワークピースの極性によって、陽極エッチングと陰極エッチングに分類される。

陽極エッチングでは、被加工金属の化学的・電気化学的溶解と酸素の機械的剥離の組み合わせによって酸化スケールが除去される。

カソードエッチングでは、発生する大量の水素による機械的効果と、酸化物に対する一次原子状水素の還元効果によって、主に酸化スケールが除去される。

アノード・エッチングは、酸素の気泡が大きく、数が少なく、機械的剥離効果は限定的だが、時間がかかりすぎると、下地金属の過度の腐食を引き起こす可能性がある。

一方、カソード・エッチングは金属腐食を最小限に抑え、ワークピースの大きさを保つが、水素の浸透や灰分の残留につながる可能性がある。

アノード・エッチングは時間がかかり、母材を腐食するため、酸化スケールの薄い加工品にしか適さない。しかし、水素脆化は起こさない。

一方、カソード・エッチングは高速で、ワークピースの過剰腐食をもたらさないため、厚い酸化皮膜を持つワークピースに適している。しかし、水素が透過するという欠点がある。

現在、中国で使用されているほとんどの方法は、陽極エッチングか、陰極と陽極エッチングの組み合わせである。電気化学エッチングは、強エッチングと弱エッチングの両方に使用される。

化学エッチングに比べ、電気化学エッチングは金属表面に強固に結合した酸化スケールを素早く除去する効果が高い。また、酸濃度の変化による影響も少なく、下地材料への影響も少ない。

この方法は、操作や管理は簡単だが、専用の設備が必要で、吊り下げ作業が多くなる。また、酸化スケールの溶解にムラが生じるリスクもある。

電気化学エッチングの利点は、エッチング速度が速いこと、酸の消費量が少ないこと、溶液中の鉄イオン含有量がエッチング能力にほとんど影響しないことである。

しかし、この方法では電源装置が必要であり、電力を消費する。

複雑な形状のワークは、分散能力が低いためエッチングが難しい。

酸化スケールが厚く緻密な場合は、電気化学エッチングを行う前に硫酸化学エッチングで前処理を行い、酸化スケールをほぐす必要がある。

有機溶剤脱脂は、金属材料からグリースを除去する一般的な方法である。有機溶剤の物理的溶解特性を利用して、両方のタイプの油に作用します。

ガソリンや灯油は一般的に使用される溶剤だが、クロロベンゼンや灯油はより安価で毒性の低い代替品である。

有機溶剤による脱脂は、非加熱処理で脱脂速度が速く、金属表面を腐食させないという特徴がある。特に、アルカリ溶液では除去が困難な高粘度・高融点の鉱物油の除去に適している。

したがって、ほとんどすべての表面処理技術、特に油汚染がひどい部品や、アルカリ脱脂液による腐食の影響を受けやすい金属部品の前処理として適切である。

しかし、この方法は包括的ではなく、脱脂プロセスを補完するために化学的・電気化学的方法が必要になる場合もある。さらに、ほとんどの有機溶剤は可燃性で有毒であり、コストも高くつく。

安全を優先し、予防措置を講じ、運転中の換気をよく保つことが重要である。

現在、生産現場ではアルカリ溶液を使った化学的脱脂が広く使われている。

この方法は、有機溶剤に比べて油の除去時間が長くなるが、無毒性、不燃性、簡単な設備、安価で操作が簡単という利点があり、油の除去には合理的な選択である。

この方法の核心は、鹸化と乳化によって油を除去することである。前者は動植物油、後者は鉱物油を除去する。

プロセスを適切に選択すれば、2種類のグリースを除去することは難しくない。

しかし、皮膜の結合強度に高い要求がある場合、メッキ部品の化学的油除去をアルカリ溶液だけに頼るのは十分ではないかもしれない。

特に、油汚れが鉱物油を主成分とする場合、除去に時間がかかり、アルカリ性油除去液の乳化効果に限界があるため、完全に除去できないことがある。

このような場合、満足のいく結果を得るためには、より強力な乳化を伴う電気化学的(電解)油除去を使用する必要がある。

電気化学的油除去(電解油除去とも呼ばれる)は、油除去液の中に金属部品を入れ、直流電流に接続した状態で部品を陽極または陰極として使用することにより油を除去するプロセスである。

電気化学的脱脂液の組成は、化学的脱脂液の組成と同様である。

ニッケル板またはニッケルメッキした鉄板を対極として使用するのが一般的で、これは導体としての役割しか果たさない。

電気化学的油除去は化学的油除去よりも数倍速く、油汚染を効果的に除去することが、生産経験によって示されている。これは電気化学的油除去のメカニズムによるものである。

超音波洗浄は、トランスデューサーによって高周波機械振動に変換された高周波振動信号を使用する。

超音波は、気体、液体、固体、固溶体などの異なる媒体中を効果的に伝播することができ、強いエネルギーを伝達することができる。超音波はタンクの壁を通してタンク内の洗浄液に伝わり、反射、干渉、共振により液体中のマイクロバブルを振動させます。

超音波は界面に強い衝撃とキャビテーションを発生させ、これが超音波洗浄の基礎となる。超音波洗浄の効果は、洗浄液の種類、洗浄方法、洗浄温度と時間、超音波周波数、出力密度、洗浄対象部品の複雑さなど、さまざまな要因によって異なります。

超音波洗浄に使用される一般的な液体には、有機溶剤、アルカリ溶液、水性洗浄液などがある。

最も一般的に使用されている超音波洗浄・脱脂装置は、超音波トランスデューサー、洗浄槽、ジェネレーターで構成されている。また、洗浄液の循環、ろ過、加熱、輸送のための追加部品を含む場合もある。

超音波洗浄は、その簡便さ、洗浄速度の速さ、洗浄結果の良さから人気のある方法である。

金属表面の油汚れを除去するために低温で高効率の洗浄剤を使用することは、洗浄効果が高いだけでなく、洗浄温度が低いためエネルギー効率も高い。

真空脱脂洗浄とは、環境に優しい新しい洗浄技術である。炭化水素系洗浄剤を使用し、人体への影響が少なく、刺激が少なく、臭いもありません。

この技術はトリエタノールアミンと同レベルの洗浄を提供し、アルカリ液よりもさらに効果的である。さらに、洗浄剤は回収して再生することができる。

真空脱脂洗浄装置は、無公害で安全率が高く、生産性が高いクローズドシステムであり、材料の自動搬入・搬出が可能で、操作に便利である。

今後は、液体洗浄の有無にかかわらず、真空脱脂技術が広く使われるようになるだろう。

航空機のような重要な大型部品の表面非破壊検査を行い、疲労亀裂や硬い損傷を検出する場合、まず表面のコーティング(塗装)を除去しなければならない。

コーティングを除去する従来の方法には、化学的剥離や砥石を使った手作業による研磨があるが、どちらの方法にも欠点がある。化学薬品による剥離は金属母材を腐食・損傷させる可能性があり、砥石による研磨は母材を傷つけやすく効率が悪い。

最近、プラスチック・ショット・スプレーを用いた新しい塗装除去プロセスが開発され、良好な結果を示している。このプロセスでは、圧縮空気を動力源とするスプレーガンを使って、粒状のプラスチックを高速で被加工物の表面に吹き付ける。

塗膜は 鋭角 とプラスチック・ショットの角を切断し、表面に衝撃を与える。これにより、効率的に塗料を除去することができる。

プラスチックショットによる塗装除去には、いくつかの利点があります。例えば、プラスチックショットの硬度が塗装層より高く、下地や塗装、陽極酸化表面層より低いため、下地や塗装に損傷を与えません。これはまた、新しい塗料層にきれいな表面を提供し、その接着性を向上させる。さらに、プラスチックペレットはリサイクルすることができ、剥離した塗料層から簡単に分離することができます。

超音波サンドブラストとは、圧縮空気を使って硬い砂粒子を高速で表面に噴射し、機械的な精練効果をもたらすことによって、基材の表面を粗くするプロセスである。超音波サンドブラストの速度は毎秒300~600メートルで、従来のサンドブラストよりも効率的で、ブラスト効率は3~5倍です。

橋梁、船舶、ボイラー、パイプラインの表面塗装前の洗浄など、大型構造部品の表面前処理によく使用される。さらに、噴霧効果の要求が高い部品や大型装置の噴霧前の表面粗面化や、塗料、セメント、有機・無機スケールなどの自然汚染が激しい装置表面の洗浄にもよく使用される。

粗面化処理は、塗膜と基材との間の「アンカーフック」効果を高め、塗膜の収縮応力を低減し、塗膜と基材との間の接着強度を向上させる。

サンドブラストに使用する砂は、硬度、密度、耐圧縮性が高く、粉塵含有量が少ないことが必要です。粒子径は、必要な表面粗さに基づいて決定する必要があります。一般的に使用される砂粒には、コランダム砂(アルミナ)、珪砂、炭化珪素、エメリーなどがあります。

超音速サーフェスショット ピーニング は、超音速の弾丸をワークピースの表面に噴射し、表面に塑性変形を引き起こし、一定の厚さの強化層を形成するプロセスである。