精密な機械加工を施しているにもかかわらず、表面が粗い金属部品があるのはなぜでしょうか?この記事では、金属表面の粗さに共通する欠陥とその原因、そして効果的な予防策を探ります。これらの要因を理解することで、より滑らかで高品質な仕上がりを実現することができます。読者は、切削速度、工具の状態、振動などの要因がどのようにこれらの欠陥の原因となるのか、また、それらを軽減するためにどのような対策を講じることができるのかを学ぶことができます。加工プロセスを改善し、より良い表面品質を確保するための実践的な解決策を発見してください。

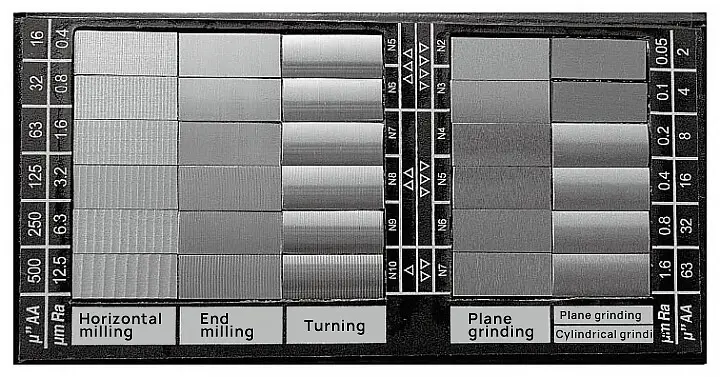

表面粗さは、金属製造における重要なパラメータであり、加工プロセスにおける様々な要因の複雑な相互作用の影響を受ける。これらの要因には、採用される特定の加工方法、切削工具とワーク表面間の動的相互作用、切屑形成中の局所的な塑性変形、加工システム内の高周波振動などが含まれる。

加工表面の地形は、深さ、密度、形状、テクスチャが大きく異なる独特のマークパターンによって特徴付けられる。これらの特性は、選択された加工プロセス、切削パラメータ、工具形状、被削材固有の特性に直接影響されます。

この記事は、表面粗さ不良の背後にある根本原因を詳細に分析し、これらの問題を軽減するための包括的な予防戦略とベストプラクティスを提示することを目的としています。根本的なメカニズムを理解し、的を絞った解決策を実施することで、メーカーは表面仕上げ品質を最適化し、製品性能を向上させ、全体的な製造効率を改善することができます。

荒いツール・マークは、通常、切削送り速度を上げた結果生じる。これは、切削加工中に、工具の形状によって加工面の一部の金属が完全に切削されず、ツールマークと呼ばれるものが残ることがあるためである。

切削速度が低く、高速度鋼や超硬工具を使用した場合、プラスチック金属材料の切削中に表面にスケールクラックやバリが発生することがよくある。これは "スケールプリック現象 "と呼ばれる。これは、ブローチ加工、スロット加工、ホブリング加工などの機械加工工程で頻繁に見られる。

プラスチック材料を低速で小さなすくい角で切削する場合、切りくずがしぼんだり割れたりすることが多く、工具と切りくずの間の力が周期的に変化して金属が蓄積し、加工面に割れやスケールが発生する。

キズやカジリも粗さ欠陥の一般的な形態である。歯車加工における歯のかじり、研削加工におけるカジリなどがその例である。キズやカジリを分析することで、その原因を特定し、対策を立てることができます。

ナイフのパターンが不均一になる主な原因は工作機械にあり、その結果、加工された金属表面に不均一な切削痕ができる。

金属加工中、プロセスシステム全体が振動に見舞われることがあります。 表面粗さ 金属部品の製造。これには工作機械も含まれる、 切削工具とワークピース。プロセスシステム内の低周波振動はワークピース表面にうねりを生じさせ、高周波振動は粗さを生じさせる傾向がある。

プロセスシステムの振動は、強制振動と自励振動の2種類に分けられる。強制振動は周期的な外力によって引き起こされ、自励振動はシステム自体によって発生する。自励振動の最も一般的な形態は切削誘起振動である。

切削粗さを向上させるには、適切な送り速度を選択することが重要である。許容範囲内で小さめの送りを選択することが推奨されるが、送りが小さすぎると粗さに悪影響を及ぼす可能性があるため、送りは小さすぎないようにする。さらに、工具を研削する場合、工具先端の円弧半径を許容範囲内で大きくすると、粗さに良い影響を与えることがある。

まず、切断速度をコントロールする。スケール突きの発生は、ある程度切断速度に起因する。指定された範囲を超えたり、下回ったりすると、スケール・プリッキングが発生する。

次に、カッティングの厚みを調整する。切削厚さはできるだけ小さくすることを推奨する。切削厚を厚くすると、切り屑と工具前面との間の圧力が高くなり、スケールの突き刺さりがより頻繁かつ激しくなる。

さらに、高品質の切削液を使用することで、スケールの突き刺さりの発生を効果的に防ぐことができる。切削液を慎重に選択する 工具角度 も効果的な解決策である。

最後に、被削材の加工性を改善する。例えば、切断前に材料を加熱することで、場合によってはスケールの突き刺さり現象を抑えることができる。

スクラッチやカジリの分布が一定している場合は、通常、工作機械に問題があります。スピンドルボックス、フィードボックス、シュートボックスのような従来のシステムでは、シャフトの曲がり、ギアの噛み合わせ不良、破損などが原因で、定期的にスクラッチやカジリが発生することがあります。

この問題に対処するためには、工作機械を定期的に点検し、頻繁にメンテナンスと修理を行うことが重要である。

しかし、スクラッチ痕やカジリ痕が一定しない場合は、切り屑、工具、切削油剤が関係している可能性がある。例えば、深穴加工の場合、切り屑の排出が悪いと内面にスクラッチマークが発生することがあります。

工作物表面の粗さは、研削加工中に砥粒や切り屑が落下したり、不適切な研削砥石や不潔な切削液の使用によって引き起こされることが多い。これを防ぐには、適切な砥石を選び、切削液を清潔に保つことが重要です。

ナイフ・パターンの凹凸にはさまざまな理由があるが、外輪を研磨する際に、部品の表面にらせん状の線状の痕跡が現れるのはよく見られることだ。これは多くの場合、外周の 真直 砥石軸の誤差は、砥石を慎重に選択し、定期的にメンテナンスすることの重要性を強調している。

ナイフのパターンが不揃いになるもう一つの例は、工作機械の作業台や工具ホルダーのクリープが原因で、工具の動きが不揃いになることです。これを防ぐには、工作機械を適切にメンテナンスし、修理することが重要です。

高周波振動マークを除去する主な方法は、振動源を特定し、それを除去するか、許容レベルまで低減することである。例えば、部品のアンバランスな回転や工作機械の伝動システムに起因する振動は、強制振動とみなされます。

振動の原因を突き止め、工作機械を修理することで、振動をなくし、振動痕を消すことができる。

振動が切削による固有振動の結果である場合、振動は切削プロセス全体を通して発生し、工作機械、工具、ワークピースのシステム全体の調整が必要となる。これには、切削パラメータの変更、適切な工具形状の選択、工具とワークの適切なクランプ、機械のギャップの調整、工作機械の耐振動性の向上などが含まれる。

の一般的な粗さ不良を調査・分析することである。 旋盤加工これにより、切削時の表面粗さに影響を与える要因を特定し、それに対応する対策と除去方法を決定することができる。

このアプローチは、加工前に問題を未然に防ぐだけでなく、発生しうる問題の根本原因をタイムリーかつ正確に特定し、迅速な解決につなげることができる。これは、製品の品質を高め、互換性のある生産を促進する上で、実際的に重要なことである。