日常的に使われている金属が、どのようにして摩耗や損傷に耐えているのか、不思議に思ったことはないだろうか。この記事では、金属表面処理プロセスの魅力的な世界を明らかにします。耐久性の向上から特殊な機能の追加まで、これらの技術がどのように普通の素材を特別な部品に変えるかをご覧ください。表面改質、合金化、化成皮膜、コーティングの背後にある科学と、それらが現代のエンジニアリングにどのような革命をもたらすかについて学びましょう。

表面処理は、物理学、化学、冶金学、材料科学の先端技術を活用して部品の表面特性を変更する高度なエンジニアリングプロセスです。この学際的なアプローチは、コア材料の特性を維持または改善しながら表面特性を向上させ、最終的に所定の性能要件を達成することを目的としています。

表面処理の主な機能は以下の通りである:

パフォーマンスの向上:

機能的表面工学:

経済的および環境的利益:

美的向上:

表面処理プロセスには、幅広い技術が含まれるが、これらに限定されるものではない:

- 化学処理:陽極酸化、リン酸塩処理、化学蒸着(CVD)

- 物理的処理:物理蒸着(PVD)、プラズマ溶射、イオン注入

- 機械的処理:ショットピーニング、バニシング、レーザーショックピーニング

- 熱処理:窒化、浸炭、火炎焼入れ

それは4つのカテゴリーに分けられる: 表面改質技術、表面合金化技術、表面改質膜技術、表面コーティング技術。

1.表面焼き入れ

表面焼入れとは、鋼の化学成分や中心組織を変化させることなく、部品の表面を強化するために、急速な加熱と焼入れによって表層をオーステナイト化する熱処理法を指す。

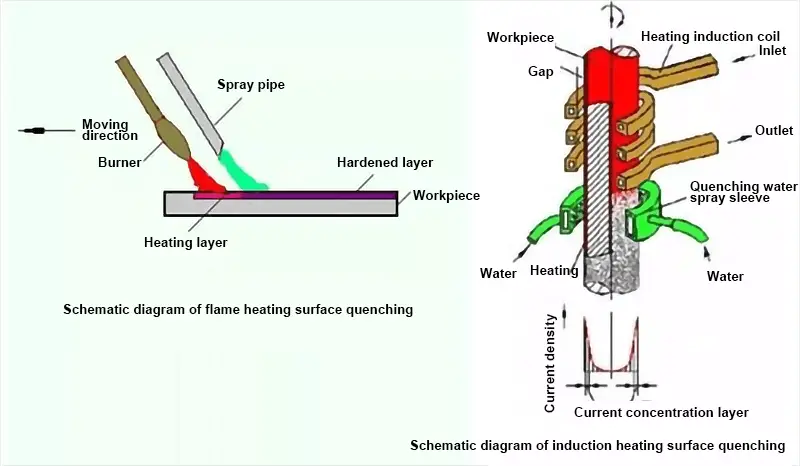

表面焼き入れの主な方法は、火炎焼き入れと誘導加熱である。

一般的な熱源は、オキシアセチレンまたはオキシプロパンの炎である。

2.レーザーによる表面強化

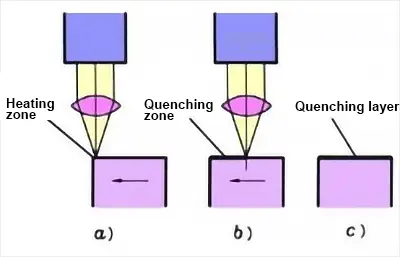

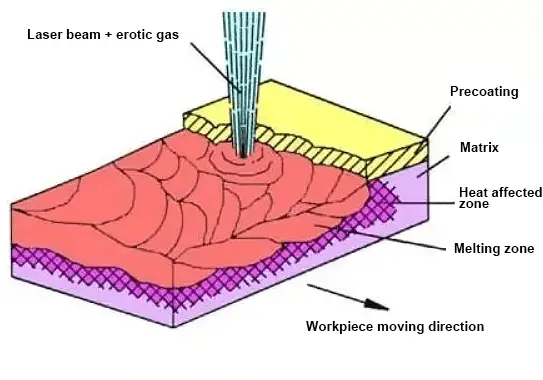

レーザー表面強化とは、集光したレーザービームをワークピースの表面に照射し、極めて薄い表面材料を非常に短時間で相変態温度または融点以上の温度に加熱するプロセスである。その後、材料は急速に冷却され、ワークピースの表面を硬化させ強化する。

レーザー表面強化は、レーザー相変態強化処理、レーザー表面合金化処理、レーザー表面強化処理に分けられる。 レーザークラッド トリートメント。

レーザー表面強化は、熱影響部が小さく、変形が小さく、操作が便利である。主に次のような部品の局所強化に使用される。 ブランキングダイクランクシャフト、カムシャフト、スプラインシャフト、精密機器ガイドレール、高速スチールカッター、ギア、内燃機関のシリンダーライナー。

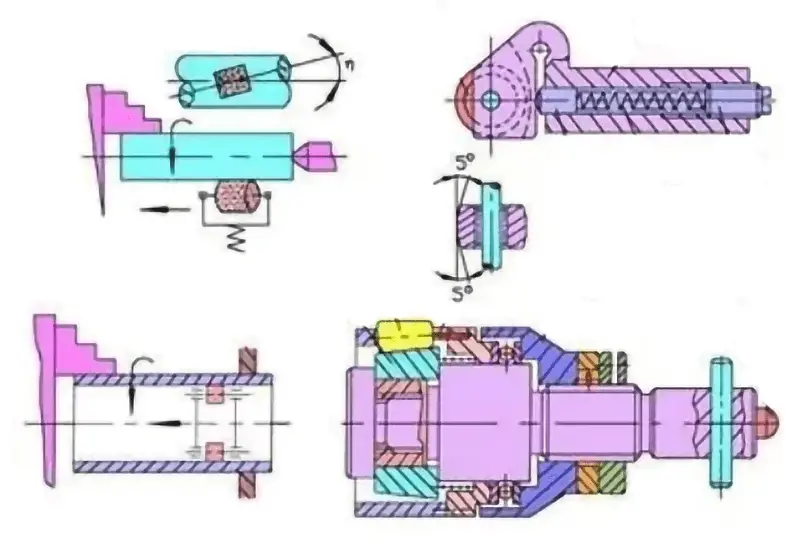

3.ショット ピーニング

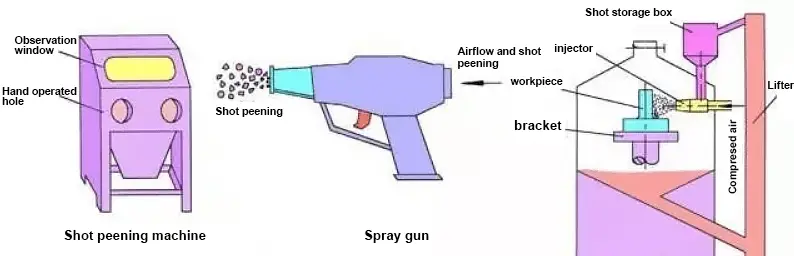

ショットピーニングは、高速で移動する多数の粒子を部品の表面に吹き付ける強化技術です。このプロセスは、金属表面に無数の小さな衝撃を与え、部品の表面および表面下の領域に塑性変形を誘発し、強化を実現します。

機能:

4.ローリング

圧延とは、硬いローラーやロールを常温で回転する被加工物の表面に押し付け、バス方向に沿って移動させ、被加工物の表面を塑性変形させて硬化させることで、正確で平滑な強化表面や特定のパターンを得る表面処理工程である。

アプリケーション 円筒面、円錐面、平面など、比較的単純な形状の部品。

5.伸線

伸線加工とは、金属に外力を加えてダイスを通過させ、金属断面を圧縮し、必要な断面形状・寸法を得る表面処理方法で、金属伸線加工と呼ばれる。

線引きは、装飾の必要性に応じて、直線、ランダムな線、波紋、渦巻き線にすることができる。

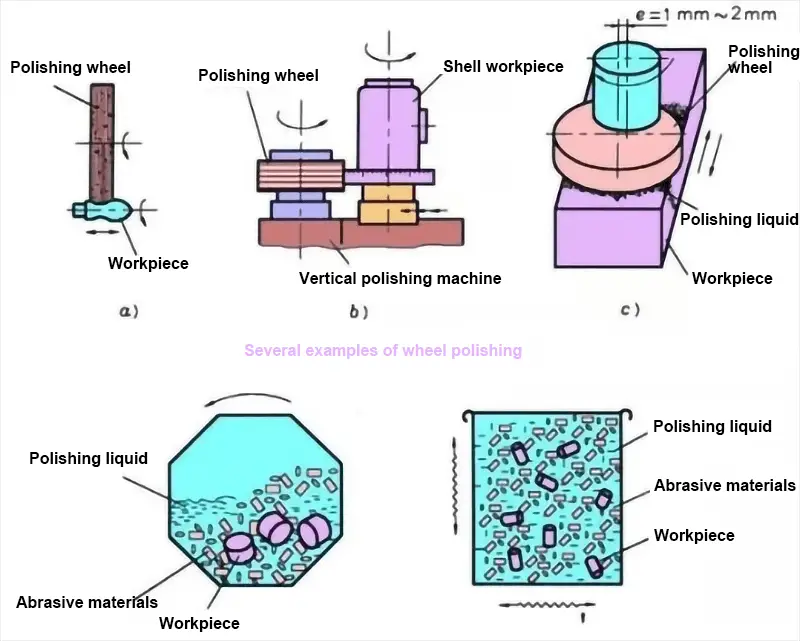

6.研磨

研磨は、部品の表面を修正するために使用される仕上げ方法である。一般的に、滑らかな表面を得ることができるだけで、元の加工精度を改善したり、維持したりすることはできません。さまざまな前処理条件によって、Ra値(加工精度の指標)は変化する。 表面粗さ)は1.6~0.008μmに達する。

一般的に次のように分けられる。 機械研磨 と化学研磨。

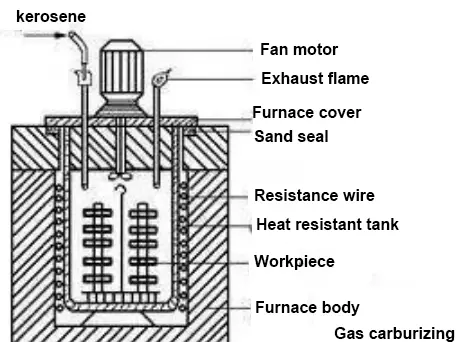

化学的表面熱処理

表面合金化技術の典型的なプロセスは、化学的表面熱処理である。

特定の媒体中に被加工物を入れて加熱・断熱する熱処理プロセスである。これにより、媒体中の活性原子がワークピースの表面に浸透し、化学組成と組織を変化させる。このプロセスにより、ワークピースの表面が変化し、その性能が変化する。

表面焼入れと比較して、化学表面熱処理は鋼の表面組織を変化させるだけでなく、化学組成も変化させる。

浸炭と窒化は、使用される元素の違いにより、複数の元素とその他の元素に分類することができる。

化学熱処理プロセスは、分解、吸収、拡散の3つの基本段階からなる。

化学表面熱処理の主な方法は、浸炭と窒化の2つである。

| 比較 | 浸炭 | 窒化処理 |

| 目的 | 表面硬度、耐摩耗性、耐薬品性を向上させる。 疲労強度 心臓部の良好な靭性を維持しながら、被加工物の | ワークの表面硬度、耐摩耗性、疲労強度を向上させ、耐食性を向上させる。 |

| 素材 | 0.1~0.25%のCを含む低炭素鋼。高炭素はコアの靭性を低下させる。 | Cr、Mo、Al、Ti、Vを含む中炭素鋼である。 |

| 一般的な方法 | ガス浸炭固体浸炭と真空浸炭 | ガス窒化 イオン窒化法 |

| 温度 | 900~950℃ | 500~570℃ |

| 表面の厚さ | 一般的に0.5~2mm | 0.6~0.7mm以下 |

| 目的 | ギヤシャフト、カムシャフトなど、航空機、自動車、トラクターなどの機械部品に広く使用されています。 | 耐摩耗性、精密性が要求される部品、耐熱性、耐摩耗性、耐食性に優れた部品に使用されます。例えば、計器の小軸、軽負荷ギヤ、重要なクランクシャフトなど。 |

1.黒化処理とリン酸塩処理

黒くなる:

鋼鉄または鋼鉄部品を空気、蒸気、または化学薬品中で適切な温度に加熱し、その表面に青色または黒色の酸化皮膜を形成する工程は、"ブルーイング "として知られている。鋼鉄や鋼鉄部品は、その過程で青く変色することもある。

リン酸塩処理:

リン酸塩処理とは、鉄、アルミニウム、亜鉛などの被処理物をリン酸塩処理液(通常は酸性リン酸塩溶液)に浸漬し、表面に水に溶けない結晶性のリン酸塩化成皮膜を析出させる処理である。

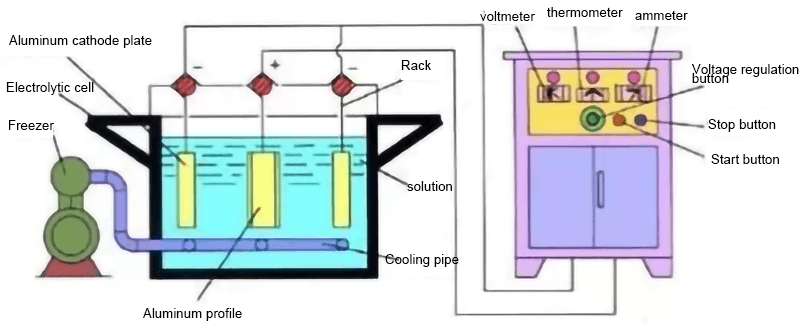

2.陽極酸化

主にアルミニウムとその合金の表面に酸化皮膜を形成するプロセスを指す。

陽極酸化処理では、アルミニウムまたはアルミニウム合金の部品を酸性の電解液に浸し、外部電流の影響下で陽極として作用させます。その結果、部品の表面に下地と強固に結合した防錆・酸化皮膜が形成されます。

この酸化皮膜は、保護、装飾、絶縁、耐摩耗性などのユニークな特性を持っている。

アルマイト処理前に、研磨、脱脂、洗浄などの前処理を行い、その後、洗浄、着色、シーリングを行う。

アプリケーション 自動車や航空機の特殊部品の保護処理、手工芸品や日用金物製品の装飾処理に一般的に使用されている。

1.溶射

溶射では、金属または非金属を加熱して溶かす。金属材料 を作り、圧縮ガスでワークピースの表面に連続的に吹き付ける。これにより、基材と強固に結合した皮膜が形成され、被加工物の表面が必要な物理的・化学的特性を得ることができる。

溶射技術は、材料の耐摩耗性、耐食性、耐熱性、絶縁性を向上させることができる。

アプリケーション 航空宇宙、原子力、エレクトロニクス、その他ほとんどすべての分野における最先端技術。

2.真空めっき

真空めっきは、真空条件下で蒸留またはスパッタリングにより、金属表面に様々な金属および非金属膜を析出させる表面処理プロセスである。

真空めっきは、非常に薄い表面皮膜を形成することができる。さらに、高速、良好な密着性、汚染の少なさなどの利点がある。

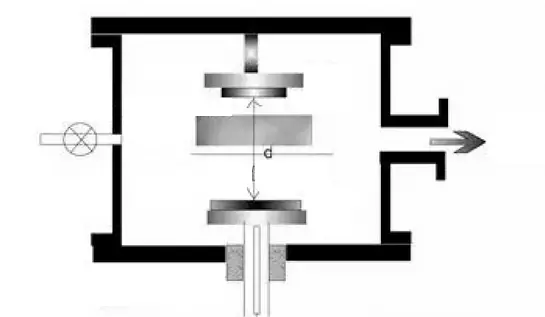

真空スパッタめっきの原理

真空メッキはプロセスの違いにより、真空蒸着、真空スパッタリング、真空イオンプレーティングに分けられる。

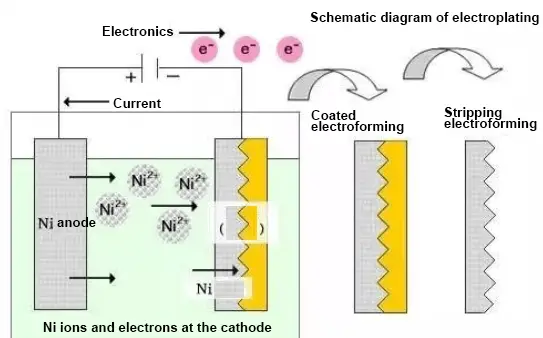

3.電気めっき

電気めっきは電気化学的で酸化還元的なプロセスである。

ニッケルめっきを説明すると、金属部品を陰極として金属塩(NiSO4)の溶液に浸し、金属ニッケル板を陽極とします。直流電源を接続すると、部品に金属ニッケル皮膜が析出します。

電気メッキの方法は、通常の電気メッキと特殊な電気メッキに分類される。

4.蒸着

蒸着技術は、物理的または化学的な方法を用いて、蒸着元素を含む気相物質を材料の表面に蒸着させる新しいコーティング技術である。これにより薄膜が形成される。

蒸着技術は、蒸着プロセスの原理の違いにより、物理蒸着(PVD)と化学蒸着(CVD)に分類される。

物理蒸着(PVD)

物理蒸着は、真空条件下で物理的な方法によって物質を原子、分子、イオンに気化させる技術である。薄膜はその後、蒸気プロセスによって材料の表面に蒸着される。

物理蒸着技術には、真空蒸着、スパッタリング、イオンプレーティングという3つの基本的な方法がある。

化学気相成長法(CVD)

化学蒸着は、次のようなプロセスである。 フォーミングメタル または化合物膜を、特定の温度で混合ガスと基板表面との相互作用を通じて基板表面に形成する。

化学蒸着フィルムは、機械製造、航空宇宙、輸送、石炭化学産業など様々な産業で広く使用されている。これらのフィルムは、優れた耐摩耗性、耐食性、耐熱性、電気的および光学的特性などのユニークな特性を持っています。