このブログでは、パイプ曲げ技術の魅力的な世界を探ります。ベテランの機械エンジニアとして、様々な用途のパイプを成形するために使用される様々な方法についての私の洞察を共有します。パイプ・システムを効率的で美しいものにする、滑らかな曲線と正確な角度を生み出す科学をご覧ください。

従来のマンドレルなし曲げ加工は、常温生産で一般的に使用される非充填曲げ加工法を指す。

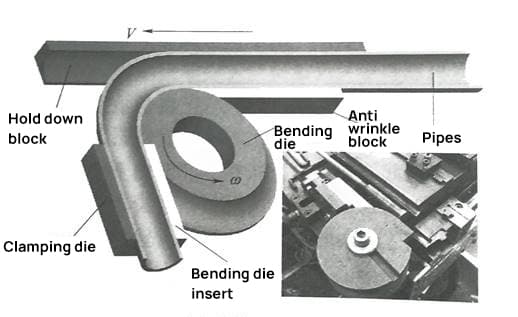

主要な 曲げ金型 その原理を下図に示す。この技術には、ストレッチ曲げが含まれる、 プレス曲げバイパス曲げ加工、プッシュ曲げ加工、ロール曲げ加工。

主な曲げ金型と曲げ原理

関連記事 パイプベンダー究極ガイド

チューブの曲げは、純粋な曲げモーメントに基づく軸方向の張力を加えることで実現できる。これは一般的に、引っ張り曲げと回転牽引曲げに分類されます。

すべてのストレッチ曲げ加工には共通の特徴があります。付加的な引張応力は、純粋な曲げ加工中の凹面側の接線圧縮応力の一部を減少させます。その結果、曲げ部の肉厚としわが抑制されます。しかし、曲げ部の凸面側で肉厚が薄くなったり、亀裂が入ったりする可能性は必然的に高くなります。

(1) ストレッチ・ベンディング

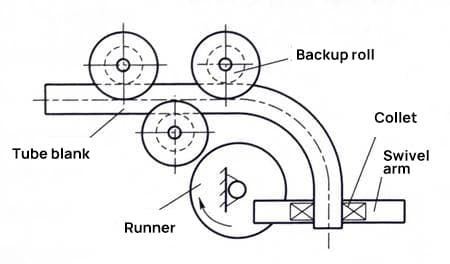

一般的なストレッチ曲げ成形の単純化した作業原理を下図に示す。

チューブ曲げ加工中、チューブブランクは3つの水平サポートローラーを通過し、チャックを介して回転アームに固定される。回転アームが回転すると、チューブブランクが曲げ変形する。

曲げ半径は、サポートロールとチャック間の距離やランナーの軸を調整することで、延伸曲げ成形中に変えることができる。

チューブブランクが曲げゾーンに入る前に、チューブブランクを予熱するための中周波誘導電流のような加熱装置を設置すると、チューブブランクの塑性変形能力を高めることができる。これにより、加熱延伸曲げ成形を実現することができる。

4つの一般的なストレッチ曲げ成形の単純化された動作原理

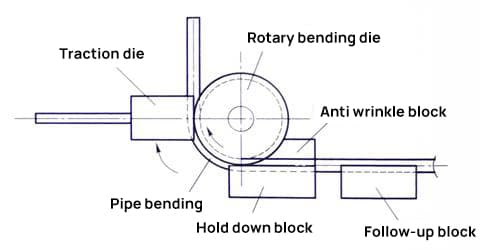

(2) 旋回牽引曲げ

下図は回転牽引曲げを示すもので、曲げダイスの各作業部にはパイプの形状に合わせた溝がある。

断面曲線の長さは、パイプブランクの半円よりわずかに短い。曲げ加工時にパイプブランクをクランプまたはプレスするために使用します。

について 曲げ半径 は、回転曲げダイスを交換することで変更できる。

チューブブランクは、トラクションダイによって軸の周りに回転可能な回転曲げダイスに押し付けられます。 締め付け ブロックに入った。

トラクションダイは、一定の半径と回転曲げダイスの軸を持つ円弧軌道上を回転し、クランプブロックの半径方向の圧力と接線方向の摩擦の下で、チューブブランクを回転曲げダイスと共に回転させ、曲げ成形を実現します。

曲げの凸側でチューブブランクの接線方向の伸び変形が増加するため、ストレッチ曲げの特性を持つ。

現在、生産されているパイプ曲げ装置やCNCパイプ曲げ機のほとんどは、回転牽引曲げの原理に基づいて作動している。

CNCパイプベンダー回転牽引曲げ

圧縮曲げは、引張曲げの対極にあるもので、管曲げにおける追加的または派生的な軸方向スラストと曲げモーメントの共同作用によって達成される。

追加の軸方向スラストは、曲げ部の凸面側の接線方向張力を低減または相殺することができ、それによって曲げ部の肉厚が薄くなったり割れたりするのを防ぐことができる。しかし、曲げ部の凹面側で接線圧縮応力が増加すると、パイプの肉厚が薄くなったり、しわが発生したりする可能性がある。

チューブ圧縮曲げは、主に圧縮曲げ、回転圧縮曲げ、軸力曲げに分類されます。

(1) プレス曲げ

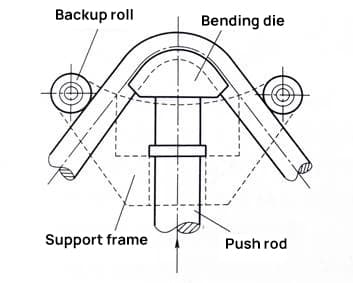

下図に示すように、パイプ曲げ加工はシートV曲げ加工に似ており、中・小口径のエルボ製品を直管セグメントで曲げ成形するために使用される。

曲げダイスとサポートローラーには、パイプと同じ直径で半円よりわずかに小さい作業溝がある。

プッシュロッドと連結され、特定の曲げ半径を持つ曲げダイスは、パイプブランクを押し出し、両側のサポートローラーの間で2つの曲げフォームを転がします。

曲げダイスを交換することで、パイプの曲げ半径を変更することができますが、2つの曲げ内角の大きさは、曲げダイスの押し出しストロークによって決まります。

チューブ曲げ加工は高い生産効率を誇り、金型の調整も簡単です。

しかし、デメリットは 曲げ力 曲げ加工中に加えられる力は、2つのサポートローラーの間に集中する。チューブブランクと曲げダイスの最初の接触は、移動部を歪ませ、曲げ品質に影響を与える可能性が高い。

(2) 回転圧縮曲げ

回転圧縮曲げは、回転牽引曲げと形は似ているが、パイプを曲げるメカニズムが異なる。

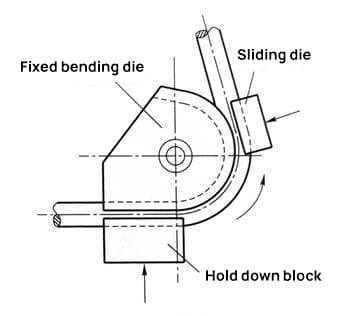

下図に示すように、曲げ加工中、スライディングダイまたはローラーは、固定曲げダイスの軸を中心に回転しながら、チューブブランクに半径方向の圧力を加え、接線方向の摩擦を受けながら、直線状のチューブブランクを固定曲げダイスの溝面に徐々に密着させ、曲げ成形する。

回転牽引曲げとは異なり、曲げ変形領域はスライドダイと固定曲げダイの間に発生する。凸管ブランクの表面は、常に半径方向の圧力と接線方向の摩擦の複合作用を受けるため、凸管ブランクの接線方向の引張変形をある程度抑えることができる。

(3) 軸力による押し曲げ

下図に示す金型は、曲げ面を中心とした2つの半割りで構成されている。

ガイドスリーブを通過したチューブブランクは、ダイスの軸方向スラストを受け、金型キャビティに押し込まれ、強制的に曲げられ成形される。

金型内でのチューブブランクの曲げ変形過程は複雑である。曲げトルクを受けるだけでなく、軸方向のスラストと走行方向と反対方向の摩擦力を受ける。

押し曲げは通常の曲げと異なり、パイプ壁のひずみの中立層が曲げの外側に移動する可能性があるため、外壁の薄肉化を緩和するのに役立つ。

エルボの内側にしわやねじれが生じないよう、曲げ加工を施すパイプの肉厚は0.06以上でなければならない。

摩擦を減らすために、チューブブランクや曲げ金型キャビティに潤滑剤を塗布する必要がある場合が多い。

薄肉のエルボでは、座屈やしわの発生を避けるため、通常は芯金による押し曲げが採用される。

上記の方法とは別に、迂回曲げもある、 ロール曲げなどがある。

しかし、これらの方法のほとんどは、曲げ精度と品質に対する厳しい要求を満たしていない可能性がある。そのため、一般的には形状やサイズに高い精度を必要としない管継手の曲げ加工に利用されている。

(1) チューブ曲げ成形

パイプの曲げ加工は一般的な製造工程であり、手作業で行うことも、パイプ・ベンダー・マシンを使って行うこともできる。

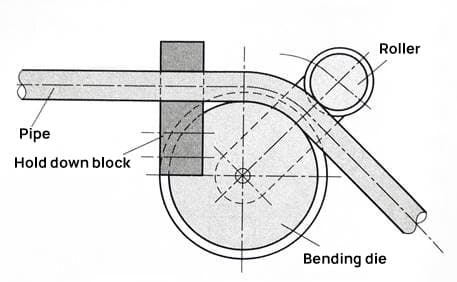

下図に示すように、バイパス曲げは回転圧縮曲げに似ていますが、ローラーの作業溝とチューブブランクの表面との間に転がり摩擦が発生する点が異なります。

その間に 曲げ加工チューブブランクの一端は曲げダイスのクランピングヘッドにクランプされ、サイドプレスホイールがチューブブランクを曲げダイスの溝面に押し付け、曲げダイスの周りを回転する。クランプヘッドもチューブブランクとともに回転する。

(2) チューブロール成形

チューブ ロール曲げ は、下図に示すように、厚肉のチューブを曲げる際によく使用される。

チューブブランクは3つ以上のローラーの間に置かれ、それぞれのローラーは、チューブの外径よりわずかに大きい内径と、チューブブランクの半円よりわずかに小さい断面円周を持つ溝を持つ。

各ローラーが異なる方向に回転・移動するため、チューブブランクを特定の曲げ形状に圧延することができます。マルチロール曲げは、管の曲げ精度を高め、曲げ断面の歪みを減らし、管の均一な曲げ変形の程度を向上させることができます。

主に厚肉管の曲げ加工に使用されるが、薄肉管の曲げ加工にも利用できる場合がある。

(a)非対称3本ロール曲げの模式図

(b)の模式図 サイドロール スイング4ロール曲げ

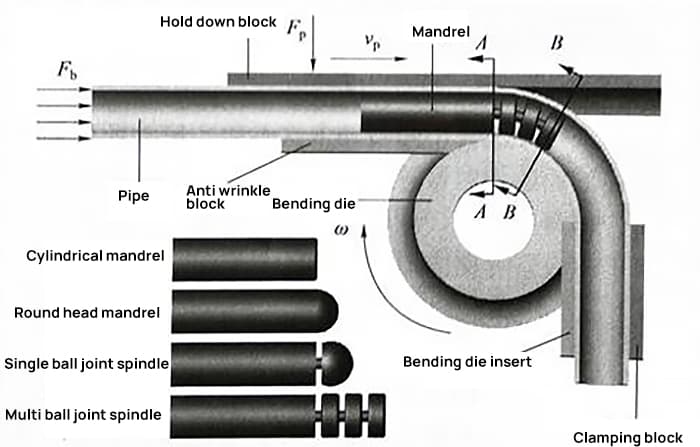

チューブ充填曲げ加工は、マンドレル曲げとも呼ばれ、中・大径の薄肉チューブを曲げる一般的な加工である。

曲げ加工中の断面平坦化、肉崩れ、しわなどの欠陥を最小化または除去するために、充填曲げと呼ばれる方法が使用される。これは、曲げ加工中に支持を与えるために、曲げられるチューブ・ブランクにさまざまなマンドレルや充填材を充填することを含む。

マンドレル曲げは、エルボの断面形状を精密に制御する曲げ加工である。

マンドレル曲げ加工と通常のマンドレルなし曲げ加工の主な違いは、曲げ加工中にマンドレルがチューブブランク内にあらかじめ配置されていることです。

実際の生産では、マンドレルまたはマンドレルロッドは、硬質マンドレルとソリッドフレキシブルマンドレルの2種類に分類されます。

硬質マンドレルには、丸頭マンドレル、スプーン型マンドレル、ブルホーンマンドレルなどがある。

フレキシブルマンドレルには、単断面のフレキシブルマンドレルと多断面のフレキシブルマンドレルがある。

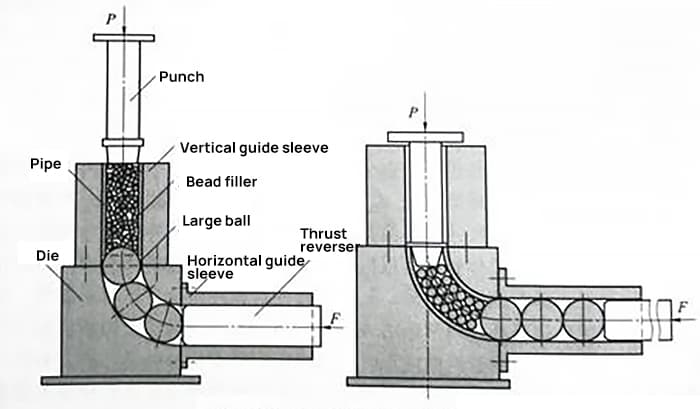

固形粒子を充填して押し曲げ成形する方法は、肉厚の薄い部材や肉厚の小さなエルボを曲げるための一般的なプロセスである。

従来は石英砂がフィラーとして使われていたが、次第に樹脂粒子や金属ビーズに取って代わられてきた。

プッシュ・ベンディング工程の前に、ビード・フィラーの滑りを防止するため、チューブ・ブランクの外形よりわずかに小さい大径のボールがベンディング・ダイス内に配置される。その後、チューブブランクに小径ビーズを充填する。

押し曲げ加工では、プレスのスライダーが押し曲げパンチを駆動して、チューブブランク内のビードフィラーを押し出します。しかし、固体粒子は連続的な媒体とは見なせず、圧力下での流動変形は一定の体積に近似できないことに留意すべきである。

さらに、硬い鋼球を使用すると、エルボ内壁にくぼみなどの欠陥が生じる可能性がある。

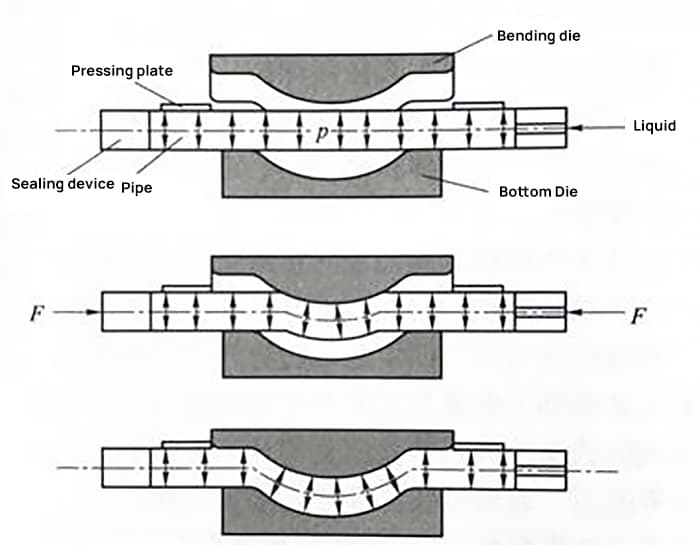

パイプの充填材として液体を使用する充填曲げ工法が開発され、パイプのパンチング油圧曲げとパイプのパンチングと供給プッシュ曲げの2つの比較的成熟した工程がある。

液体充填曲げは固体粒子充填曲げの欠点のいくつかを克服しているが、媒体の密封は依然として技術的課題である。

液体充填曲げのプロセスでは、硬化可能な液体が液体状態のチューブブランクに注入される。両端が密閉されると、液状物質は固化し、曲げ加工に使用される一体型フィラーとなる。

固化した充填材には、水、ロジン、低融点合金、各種樹脂などがある。

加熱曲げ加工は、従来の冷間曲げ加工では複雑な形状を実現できない場合や、高強度合金を使用する場合に採用される高度な金属成形技術です。このプロセスでは、熱エネルギーを利用して材料の塑性を高め、必要な曲げ力を低減し、スプリングバックの影響を最小限に抑えます。

この工程は通常、制御された加熱、精密な曲げ加工、制御された冷却という3つの重要な段階を含んでいる。加熱段階はさまざまな方法で行うことができ、それぞれに明確な利点がある:

どの方法を選択するかは、材料特性、希望する曲げ半径、生産量、品質要件などの要因によって決まる。加熱パターン、曲げ力、冷却速度を最適化し、一貫した製品品質を確保し、材料の無駄を最小限に抑えるために、高度なプロセス制御システムとコンピューター・シミュレーションが採用されることがよくあります。