なぜ穴の加工は外面の成形よりも難しいのか、不思議に思ったことはありませんか?この記事では、ドリル、リーマ、ボーリング、トレパニングの複雑さを明らかにします。さまざまな工具や技術が、穴加工の精度、表面品質、効率にどのような影響を与えるかを学びましょう。これらの重要な加工をマスターするための本質的な洞察と実践的なヒントをご覧ください!

外径円筒面加工に比べ、穴加工の条件ははるかに悪く、穴加工は外径円筒面加工よりも困難である。その原因は以下の通りである:

1)穴加工用の工具サイズは穴の寸法によって制限されるため、剛性が低く、曲げ、変形、振動が発生しやすい。

2) 固定サイズの工具で穴を加工する場合、加工された穴のサイズは、多くの場合、工具のサイズに直接依存する。工具の製造誤差や摩耗は、加工穴の精度に直接影響する。

3) 穴加工では、切削領域がワークの内側にあるため、切りくずの排出や放熱条件が悪く、加工精度や加工面の品質管理が難しくなる。

掘削 は、固体材料に穴をあけるための主な作業で、一般的な穴あけ直径は80mm未満である。穴あけには、ドリルビットを回転させる方法と、被削材を回転させる方法がある。

これらの方法によって生じる誤差は異なる。

ドリルビット回転法では、直径は基本的に変化しないが、非対称の刃先とドリルビットの剛性不足により、穴の中心軸がずれたり、位置がずれたりすることがある。

一方、ワーク回転方式では、ドリルの位置がずれると直径が変化するが、穴の中心軸はまっすぐのままである。

一般的な穴あけ工具には、ツイストドリル、センタードリル、深穴ドリルなどがある。最もよく使われるのは ツイストドリル直径はΦ0.1-80mm。

設計上の制約から、ドリルビットの曲げ剛性とねじり剛性は低い。センタリング不良と相まって、穴あけ精度は通常IT13~IT11の範囲内にとどまる。

について 表面粗さ も比較的高く、通常Ra 50~12.5μmである。ドリル加工は主に、ボルト穴、ねじ下穴、オイル穴など、品質要求の低い穴に使用される。

より高い精度と表面品質が要求される穴には、リーマ加工、ボーリング加工、研削加工などの後続加工を施す必要がある。

リーマ加工は、すでにドリルで穴あけ、鋳造、鍛造された穴をさらに加工して直径を拡大し、加工品質を向上させるために使用される。

リーマは、精密穴加工の前加工工程として、または、要求の低い穴加工の最終工程として使用できる。リーマーはツイストドリルに似ているが、歯数が多く、クロスカットの刃がない。

ドリル加工に比べ、リーミング加工には次のような特徴がある:

1) リーマは複数の歯(3~8)を持ち、より良いガイダンスと安定した切削を保証します。

2) クロスカット刃がないリーマは、より良い切削条件を提供する。

3)加工代が小さいため、切り屑の溝が浅くなり、リーマの芯が太くなり、強度と剛性が向上する。

リーミングの精度は一般的にIT11~IT10で、表面粗さはRa12.5~6.3μmである。リーマ加工は直径30mm以下の穴によく使用される。

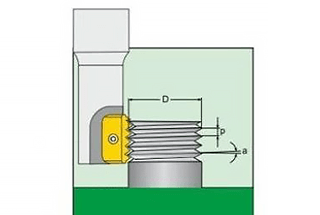

穴径が大きい場合(D≥30mm)、加工品質と加工効率を向上させるため、最初に小さいドリル(穴径の0.5~0.7倍)を使用し、次に対応するリーマを使用する。

円筒穴のほか、皿穴や平らな端面の加工にも特殊なリーマが使用できる。これらのリーマーは通常、あらかじめ加工された穴をガイドとして使用するガイドコラムを備えています。

ボーリングは穴の精密加工法のひとつで、製造業に広く応用されている。

小さな穴の場合、内面円筒研削やファインボーリングに比べ、リーマ加工は経済的で実用的な方法です。

(1) ボーリング工具

ボーリング工具には通常、手動式と機械式の2種類がある。手工具にはストレートハンドルと長い作業部があり、ガイダンスに優れている。機械式工具には、ハンドル式とソケット式があります。ボーリング工具は、円筒穴とテーパー穴の両方を加工できる。

(2) ボーリングプロセスと応用

ボーリングに残す材料の量は、穴の品質に大きく影響する。材料が多すぎると、工具の負荷と摩耗が増加し、仕上げ面と寸法公差が悪くなる。

材料が少なすぎると、前の作業でついたツールマークを取り除くことができず、穴の品質を向上させることができない。

一般的に、荒ボーリングでは0.35~0.15mm、細ボーリングでは0.15~0.05mmの取り代が必要です。

切り屑の堆積を防ぐため、ボーリングでは通常、低い切削速度を使用する(鋼や鋳鉄を加工する高速度鋼工具の場合、v<8m/min)。

送り速度は穴の直径に依存し、穴が大きいほど高い送り速度が要求され、鋼や鋳鉄の高速度鋼工具では通常0.3~1mm/rの間である。

適切な 切削油剤 は、切屑の堆積を避け、適時に切屑を除去するために、ボーリング中の冷却、潤滑、切屑除去に不可欠である。

研削や精密ボーリングに比べ、リーマ加工は生産率が高く、精密メンテナンスが容易です。

しかし、リーマ加工では穴の軸の位置誤差を修正することはできない。リーマ加工は、段付き穴やブラインドホールには適さない。

リーマ穴の精度は通常IT9~IT7で、表面粗さはRa3.2~0.8μmである。

より高い精度が要求される中サイズの穴(IT7など)では、ドリル-ストリーム-ボアという順序が典型的な製造方法である。

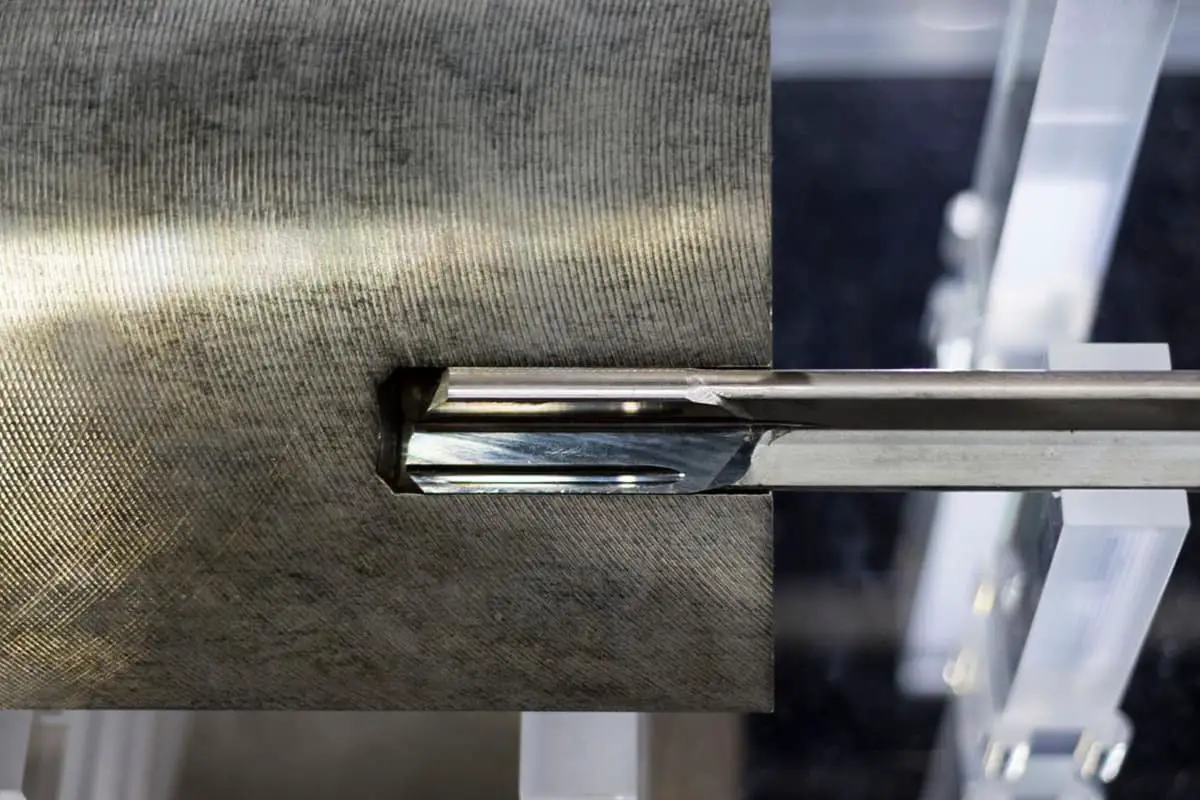

トレパニングとは、あらかじめ加工された穴を、錐を使って拡大する加工方法である。 切削工具.この作業は、トレパニングマシンでも旋盤でも行うことができる。

1.トレパニングの方法

トレパニングには3つの方法がある。

1) 工具が直線的に前進する間にワークが回転する。主に旋盤で用いられる。

この方法の特徴は、加工された穴の中心線がワークの回転軸と一致することである。

について 丸み 一方、軸方向の幾何誤差は、ワークの回転軸に対する工具の送り方向の精度に影響される。

この方法は、外面との同心度を必要とする穴加工に最適である。

2) 工具は回転し、ワークは直線的に前進する。トレパニングマシンのスピンドルが工具の回転を駆動し、ワークテーブルがワークを前進させる。

3) 工具の回転と前進を同時に行う。この方法では、トレパニング・バーの張り出し長さが変化し、バーにかかる力と変形が変化する。スピンドルボックスに近い穴径は遠い穴径より大きくなり、テーパー穴となる。

さらに、オーバーハング長が長くなると、スピンドルの重量による曲げ変形も大きくなり、加工穴の軸に曲がりが生じる。この方法は、より短い穴にのみ適している。

2.ダイヤモンド・トレパニング

一般的なトレパニングに比べ、ダイヤモンドトレパニングはバックカットが少なく、送り速度が小さく、切削速度が速いのが特徴です。

高い加工精度(IT7~IT6)と非常に滑らかな仕上げ面(Raは0.4~0.05μm)を達成できる。当初、ダイヤモンドトレパニングはダイヤモンド工具で行われていましたが、現在ではタングステンカーバイド、CBN、合成ダイヤモンド工具が一般的に使用されています。

主に非鉄金属に使用されるが、鋳鉄や鋼鉄にも使用できる。

ダイヤモンドトレパニングの標準的なカッティングパラメーターは以下の通り:

ダイヤモンドトレパニングで高い精度と表面品質を確保するためには、機械(ダイヤモンドトレパニングマシン)に高い幾何学的精度と剛性が求められます。

主軸軸受には通常、精密なアンギュラ玉軸受または静圧すべり軸受が使用され、高速回転部品は精巧にバランスされていなければならない。

さらに、ワークテーブルの安定した低速送り運動を保証するために、送り機構は非常に滑らかに作動しなければならない。

ダイヤモンドトレパニングは、優れた加工品質と生産性を提供します。エンジンのシリンダー穴、ピストンのピンホール、工作機械のヘッドストックの主軸穴など、大量生産における精密穴の最終加工に広く使用されています。

ただし、ダイヤモンドトレパニングで鉄系金属製品を加工する場合は、タングステンカーバイド製またはCBN製の工具のみを使用する必要がある。

ダイヤモンド工具は、ダイヤモンドに含まれる炭素原子と鉄元素との親和性が高く、工具寿命の低下につながるため適さない。

3.トレパニングツール

トレパニングの道具は、片刃の道具と両刃の道具に分類できる。

4.トレパニングの特徴と応用

ドリルによる穴あけ・拡管・リーミング加工に比べ、トレパニングは工具サイズによる制限がない。トレパニングには、エラーを修正する強力な能力があり、最初の穴のミスアラインメントを調整するために複数回のツールパスが可能です。

さらに、基準面に対して高い位置精度を維持する。

外旋加工と対比すると、トレパニングは、工具システムの剛性の低下、より大きな変形、不十分な冷却と切屑除去条件、ワークと工具の両方の大きな熱変形などの課題に直面する。この結果、トレパニングの加工品質と生産性は、外旋加工よりも低くなる。

以上の分析から、トレパニングは加工範囲が広く、さまざまな穴サイズと精度等級を加工できることがわかる。

高い寸法精度と位置精度が要求される大径穴では、トレパニングが唯一の加工オプションとなることが多い。

加工精度はIT9からIT7まで。トレパニングは、トレパニングマシン、旋盤、フライス盤、その他の工作機械で行うことができ、汎用性があり、生産に広く適用されます。

大量生産では、効率を高めるためにトレパニング・テンプレートが使われることが多い。

(1) ホーニングとホーニングヘッドの原理

ホーニングは、研削棒(砥石)を備えたホーニングヘッドを使用して穴を滑らかにする仕上げ工程である。

ホーニング加工中、工作物は静止したまま、機械の主軸によって駆動されるホーニングヘッドが回転し、直線的に往復運動する。

研削棒がワークピースの表面に圧力をかけ、極薄の材料層を除去し、その結果、交差したクロスハッチパターンが生じる。

砥粒のトラッキングの繰り返しを防ぐため、ホーニングヘッドの回転と往復の毎分回転数を同じにする。

クロスハッチパターンの角度は、ホーニングヘッドの往復速度と周速度と関連している。この角度の大小がホーニングの品質と能率に影響する。

一般に、粗ホーニングには粗い角度を、仕上げホーニングには細かい角度を使用する。ホーニング加工では、割れた砥粒や切り屑の除去を容易にし、切削温度を下げ、加工品質を向上させるために、十分な切削液を使用する。

穴の壁全体に均一なホーニングを施すには、研磨棒を穴の両端からある程度はみ出させる必要がある。

ホーニング加工の均一性を確保し、主軸の回転誤差が加工精度に与える影響を最小限に抑えるため、ほとんどのホーニングヘッドは主軸にフローティング接続されている。

ホーニングヘッド内の研削スティックの半径方向の膨張調整には、手動、空気圧、油圧などさまざまな構造が採用されている。

(2) ホーニングの技術的特徴と適用範囲

1) ホーニングは高い寸法精度と幾何学的精度を実現する。加工精度はIT7~IT6。穴の真円度誤差や円筒度誤差を狭い範囲に抑えることができる。しかし、ホーニング加工では加工穴の位置精度は向上しない。

2) ホーニング加工は、表面粗さRaが0.2~0.25μm、変質金属層深さが2.5~25μmという優れた表面仕上げを実現する。

3) 研削速度に比べ、ホーニングヘッドの周速度は高くない場合がある(vc=16~60m/min)。

しかし、研削棒とワークの接触面積が大きく、往復速度が比較的速い(va=8~20m/min)ため、ホーニング加工は依然として高い生産性を維持している。

ホーニング加工は、エンジンのシリンダーや様々な油圧機器の精密な穴の加工に、大量生産で広く使用されています。

通常、[特定のサイズ]以上の穴径に対応し、長さ/直径比が10を超える深穴を加工できる。

しかし、ホーニング加工は塑性の大きい非鉄金属の穴には適さず、キー溝やスプライン溝がある穴の加工もできない。

(1) ブローチ加工とブローチツール

穴ブローチ加工は、ブローチ盤で特別に設計されたブローチ工具を使用して実行される高生産精密加工方法です。

ブローチ盤は横型と縦型に分類され、横型が最も普及している。

ブローチ加工中、ブローチツールは低速の直線運動(一次運動)を行う。

一般に、ブローチ工具は、少なくとも3つの作業歯が噛み合っている必要がある。そうでない場合、動作が不安定になり、ワークピースの表面に円形の波紋が生じる可能性がある。

工具を破損させる可能性のある過大なブローチング力を防止するため、同時に作用する歯の数は通常6~8を超えないようにする。

ブローチングには3つの技法がある:

1) レイヤー・バイ・レイヤー・ブローチング:

この技術は、ワークの加工代を層ごとに順次除去していく。加工を容易にするために チップ破壊ブローチ工具は、工具の歯に切屑分断用の溝を設けたものである。この手法のために設計されたブローチ工具は標準ブローチと呼ばれる。

2) セグメントブローチ加工:

この技法の特徴は、加工面の各金属層が、ほぼ同じ大きさの千鳥歯(通常2~3枚の歯で構成)によって除去されることである。各歯は、金属層の一部のみを除去する。この手法用に設計されたブローチは、砥石ブローチと呼ばれる。

3) 複合ブローチング:

この方法は、レイヤー・バイ・レイヤーとセグメント・ブローチの両方の利点を融合させたものである。粗加工部ではセグメントブローチ加工を採用し、微細加工部ではレイヤーバイレイヤー加工を採用する。これにより、ブローチ工具の長さが短くなり、生産性が向上するだけでなく、仕上げ面粗さも向上する。この方式用に設計されたブローチを複合ブローチという。

(2) ホールブローチの技術的特徴と適用範囲

1)ブローチツールはマルチエッジで、1回のブローチ加工で穴の粗加工、仕上げ加工、研磨加工を順次行うため、加工効率が高い。

2) 穴ブローチ加工精度は、ブローチ工具の精度に大きく依存する。標準的な条件下では、穴ブローチ加工精度はIT9~IT7に達し、表面粗さRaは6.3~1.6μmになる。

3) 穴ブローチ加工では、被加工物は加工される穴によって位置決めされる(ブローチ工具の先端部分が位置決め部材として機能する)。このため、穴と他の表面との間の位置精度を確保することが難しくなる。内周面と外周面の同心度が要求される回転部品では、通常、ブローチ加工が最初に行われ、その後、穴を基準として他の面が加工される。

4)ブローチ工具は丸穴だけでなく、形状穴やスプライン穴も加工できる。

5) ブローチ工具は固定サイズの工具である。 複雑な形状 と高価なため、大きな穴の加工には不向きである。

穴ブローチ加工は、直径がФ10~80mm、穴の深さが直径の5倍を超えない小~中型部品の貫通穴を加工するために、大量生産で頻繁に使用される。