品質を犠牲にすることなく、スタンピングの生産コストを削減することに苦労していませんか?この記事では、そのための実践的な戦略について掘り下げます。材料使用量の最適化から金型プレスコストの削減まで、自動車産業における大幅なコスト削減につながる実行可能な方法を学びます。スタンピングプロセスの効率化とコスト削減を実現し、競争力とコスト効率を維持する方法をご覧ください。これらのテクニックが生産ラインをどのように変革し、収益性を向上させるかを探求してください。

自動車産業の活発な発展に伴い、自動車企業間の競争は激化している。自動車製造コストの削減と生産効率の向上は、企業にとって極めて重要な課題となっている。

車体の製造コストは、自動車の総コストの重要な構成要素である。 プレス加工 主なコストは、検査ツールの開発費、プレス部品費、金型プレス費、設備償却費、人件費などである。

工程設計の観点からは、材料費と抜き型費を削減することが、プレス加工コストを下げる効果的な方法である。

材料費の削減は、材料購入費の削減とプレス部品の材料利用率の向上の両面から検討することができる。

ボディ・イン・ホワイト全体は約400のプレス部品で構成され、自動車プレス部品の素材と厚さの組み合わせは60から80にも及ぶ。

適切な材料と等級を選択することで、材料の利用率を効果的に向上させ、購入コストを削減することができる。

以前の車種用のプレス部品の材料と厚さを管理するために 材料選択 図書館が設立される。

新型車の素材選定にあたっては、過去のモデルで検証された素材や素材厚を優先する。これにより、超幅広シートや特殊板厚シートなど、一般的でない材料や購入困難な材料の使用を避けることができる。

特殊材料の複雑な調達プロセスは、プレス部品の開発サイクルを著しく制限し、その結果、シート材料を何度も購入することになり、輸送、保管、管理のコストが増大する。

さらに、プレス部品の過剰品質と材料コストの増加を防ぐために、プレス部品の性能指標とプロセス要件に基づいて適切な材料と材料厚さを選択する必要があります。

1) 成形工程の最適化。

ストレッチとフォーミングが一般的 成形工程 プレス部品に使用される。

延伸成形工程を経るプレス部品では、工程補助形状の増加により、材料利用率が制限される。

しかし、単純な形状で起伏の少ない構造部品では、ブランキング成形プロセスを使用することができ、材料利用率を大幅に向上させることができる。

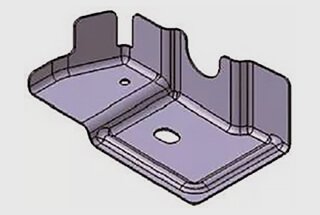

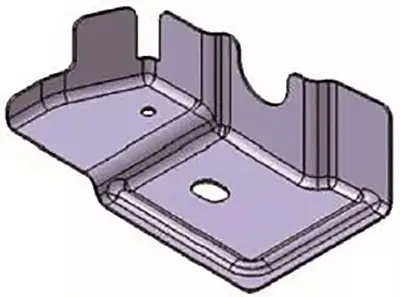

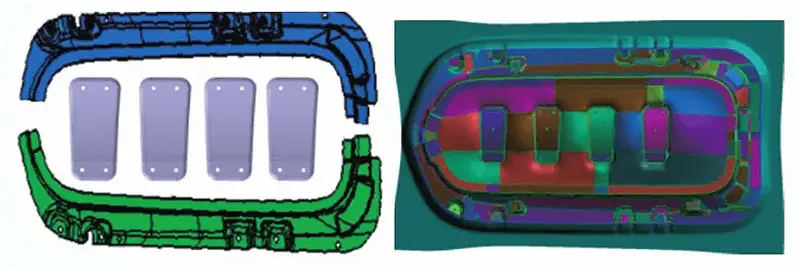

図1 プレス部品の金型

絞り加工も成形加工も、図1に示すようなプレス部品を実現することができる。

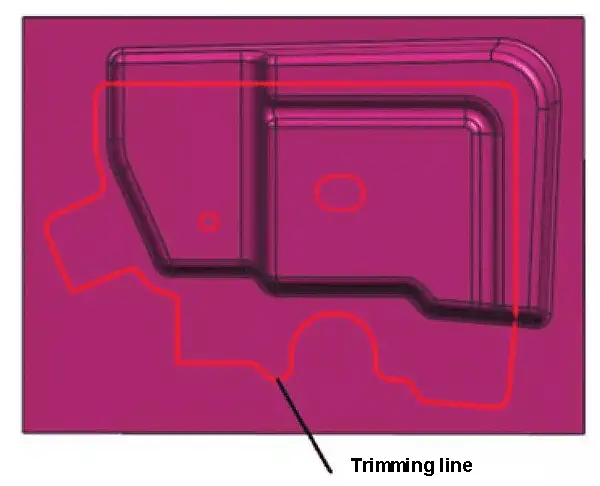

絞り工程は、絞り→トリミング+打ち抜き→の3工程からなる。 フランジング.

トリミングの品質を確保するため、絞り加工部分は約10mmのトリミング代を確保する必要がある。この工程により、工程の補助面が増える。

図 2 に示されるように、絞り工程での材料利用率は 59.1% である。

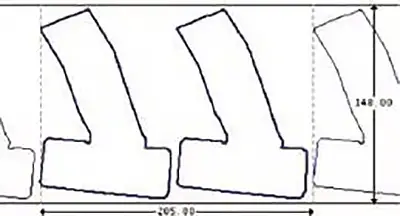

成形工程も、ストリップ・ブランキング→成形→成形+パンチングという3つの工程を経るが、プレス部品では65.9%という高い材料利用率を誇る。

したがって、プレス部品の品質が使用要件を満たす場合は、ブランキング成形工程が好ましい。この工程は、材料利用率を効果的に高め、プレス生産コストを削減することができる。

図.2 製図工程計画

2)妥当なレイアウト方法を選択する。

プレス部品のレイアウトは、1列レイアウト、2列レイアウト、2ピース混合レイアウト、千鳥レイアウトなど、さまざまなタイプに分けることができます。

レイアウト方法の選択は、プレス部品の材料利用率に直接影響する。

図 3 では、スタンピング部品用の 1 列レイアウト方式を示しており、材料利用率は 61.4%である。一方、図4はスタンピングパーツの千鳥配置を示し、材料利用率は73.7%である。

図4の材料使用率は、図3より12.3%高い。

図.3 単列レイアウト

図.4 スタッガー・レイアウト

プレス部品の材質はDC01で、厚さは2.0mm、1個あたりの重量は約0.14kgです。1個の必要数量は1個です。

鋼板価格4500元/トンで計算すると、プレス部品の材料費は0.16元安くなる。

年間50,000台の生産計画を想定した場合、図4は図3と比較して年間8,000元のコスト削減が可能である。

したがって、工程設計の段階でレイアウト方法を継続的に最適化し、最適な計画を決定し、車両の材料利用率を向上させることが不可欠である。

製造・生産段階において、レイアウト方法を再確認し、最適なプランを実行することが重要である。

3) 廃棄物の利用。

一般的に廃棄物利用には、大きなブランク廃棄物を小さなブランクとして利用する方法と、キット生産を採用する方法の2つのアプローチがある。

廃材の利用は、間接的に材料利用率を高め、プレス生産コストを削減することができる。実際には、一部の大型プレス部品は、サイドサラウンドドア開口部のドロップ材のように、成形性を確保するために絞り加工やドロップ材加工で切断する必要がある。

これらの端材を集めた後、小さなプレス部品を形成するために直接、または切断して材料と厚さを合わせた後に使用することができる。

図5は、トラックの外板の巻き戻しパターンを示しており、ドア位置で切断されたスクラップは、車種用の2つの小型プレス部品の生産に使用できる。生産量は、小型プレス部品1個の要件を満たすのに十分である。

図5 側壁外側ドア開口部の廃材の再利用

キット生産とは、スタンピングのグループ化を意味し、小さなスタンピングは、大きなスタンピングプロセスの補助スクラップエリアに直接フィットするように設計されています。小型プレス品は大型プレス品と一緒に成形され、後工程のスリットで分離される。あるいは、図6に示すように、左右の部品を工程補完領域で組み合わせることにより、小型プレス部品を製造することもできる。

キットの生産は、材料の利用率を向上させ、小さなプレス部品のコストを削減し、打ち抜き時間のコストを最小化することができる。しかし、キットの生産は工程の難易度を高め、2つのプレス部品の成形性を確保するために、SE段階で製品形状の最適化とCAE解析を繰り返し行う必要がある。

さらに、製造工程でのノックや傷などの品質不良を避けるためには、設計段階で小さなプレス部品の回収方法を検討することが不可欠である。

図6 キット プレス加工 プランニング

プレスのトン数を減らすことと、必要な金型の数を減らすことである。

プレスのトン数は主に、プレス部品に必要な成形力、金型のサイズ、金型の閉塞高さ、金型荷重の高さなど、いくつかの要因によって決定される。

金型サイズがプレスのトン数を選択する際の制限要因である場合、金型の内部構造を最適化し、そのサイズを小さくすることでトン数を減らすことが可能である。その結果、プレスのコストを下げることができる。

金型の大きさがプレストン数選択の制限要因になる場合、金型の性能と構造強度を確保することが極めて重要です。金型の内部構造を最適化し、サイズを小さくすることで、プレストン数を下げることができ、金型プレスのコストを下げることができます。

もう一つの選択肢は、プレス機器を購入する際に、より大きなサイズのワークテーブルを持つプレスを選択することである。これにより、金型に必要な工作機械のサイズを小さくすることができます。

(1) 選択する マッチド・ダイ製造工程.

図7に示すように、マッチド・ダイ生産は、補助的な工程廃棄物の発生を減らし、材料の利用率を向上させるだけでなく、金型の数を減らし、金型開発や打ち抜きのコストを削減することができる。

マッチドダイ生産を利用することで、左右のフロアはプレス部品の成形性を向上させるだけでなく、直接4組の金型を節約することができます。 型抜き 単品生産に比べ、コストがかかる。

図7 マッチド・ダイ製造工程

マッチド・ダイ生産は左右対称部品に限定されない。従って、工程設計の段階で、車全体のプレス加工コストを削減するために、合わせ型生産工程を十分に検討することが重要である。

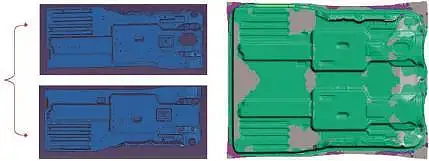

(2) マルチポジションダイの使用。

マルチポジション金型は、図8(金型構造)に示すように、1つの金型で複数の工程内容を持つ1つ以上のプレス部品を生産するために使用することができる。

この工作機械では、1回のパンチ・サイクルでプレス部品の3つの工程を実現できる:

OP20トリミング+パンチング→OP30フランジング+シェイピング→OP40トリミング+パンチング+サイドパンチング。

金型サイズは約1720mm×1940mm×900mmで、1000tプレスに対応する。

一打の値段は約4.5元。

プレス部品の3工程を3セットの金型で設計すると、金型に必要なプレストン数はそれぞれ500t、630t、500tとなり、1回の打ち抜きコストは約5.9元となる。

マルチポジション金型を使用することで、金型開発コストを削減し、工程間のフロー時間を最小化するだけでなく、プレス部品のコストを直接削減することができます。

図8 マルチステーション・ダイ

(3) Uセ・プログレッシブ・ダイ

自動車モデルの順送金型プロセスの設計図を図9に示す。

生産時には、オペレーターとプレス機1台でプレス部品を製造できる。

順送金型技術を使用することで、必要なオペレーターとプレス機の数を大幅に削減し、同時に高い生産安定性を確保し、部品の品質を効果的に保証します。

図9 順送型プロセスの設計

(4) Aドプト 二型 スタンピング工程のレイアウト。

一部のプレスメーカーは、小トネージプレスの生産飽和と大トネージプレスの単一金型生産における資源の浪費の問題に対処するため、大トネージプレスに直接、または生産用テンプレートを介して2組の金型を設置している。

この製造方法を実施するためには、2つの金型の閉塞高さを同じにし、必要な成形力を同じにして、左右の力のムラがプレスの精度に影響しないようにする必要がある。

材料利用率の向上と打ち抜きコストの削減は、プレス加工部品1つには大きな影響を与えないかもしれないが、年間生産台数が1万台を超える完成車の効率と費用対効果を大幅に向上させることができる。

したがって、自動車会社は、これらの利点を達成するために、新しいスタンピング技術とプロセスの研究と導入に焦点を当てるべきである。

また、材料の利用率を継続的に高め、金型プレスのコストを最小限に抑えることも重要であり、これによって企業は業界で確固たる地位を確立し、着実な成長を促進することができる。