全く異なる2つの金属をシームレスに融合させることを想像してみてください。この記事では、真鍮と赤銅を溶接するための7つの効果的な方法を紹介します。ガス溶接からアルゴン・アーク溶接まで、完璧な溶接を実現するために必要なテクニック、ツール、ヒントをご覧ください。最後には、これらの金属を自信を持って扱う方法を理解し、プロジェクトで強力で高品質な接合部を確保できるようになります。溶接の世界に飛び込み、これらの重要な洞察であなたのスキルを高めてください。

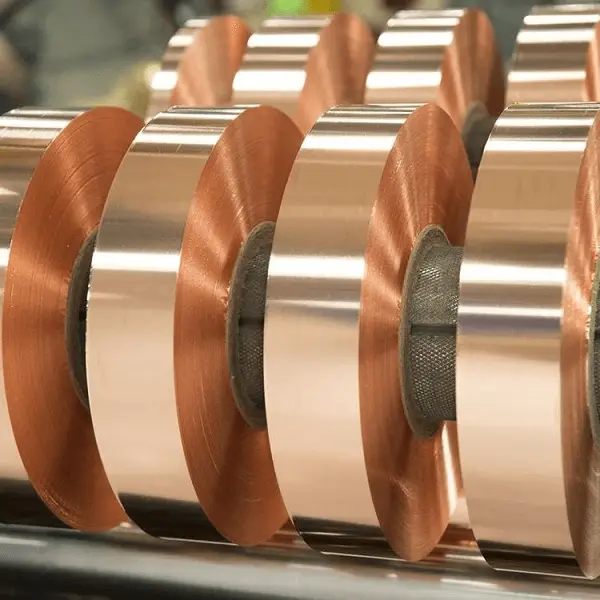

真鍮

真鍮は銅と亜鉛の合金で、独特の黄金色で有名です。標準的な黄銅は主に銅と亜鉛で構成されていますが、特殊な黄銅には特定の特性を高めるために鉛、錫、マンガン、ニッケル、鉄、ケイ素などの元素が加えられています。

黄銅の銅含有量は通常62%~68%で、融点は934℃~967℃です。この組成は、優れた耐摩耗性と良好な機械的特性をもたらし、黄銅を圧力容器製造やその他の要求の厳しい用途に理想的な材料にしています。

特殊黄銅は、標準的な合金に比べて優れた強度、硬度、耐薬品性腐食性を示します。これらの強化された特性により、熱交換器、コンデンサー、極低温パイプライン、海底輸送システムなどの重要な用途に使用されるシームレスパイプの製造に特に適している。

黄銅の汎用性は配管用途にとどまりません。その優れた成形性と機械加工性は、板金、棒材、精密鋳造品、複雑な部品の製造に最適です。銅の含有量が高いため、黄銅の優れた塑性加工性が発揮され、圧力機器の製造によく必要とされる複雑な成形加工が可能になります。

さらに、黄銅には抗菌性、導電性、音響特性などの利点もあり、さまざまな産業でその用途が広がっています。最新の合金技術と熱処理により、特定の性能要件を満たすために黄銅の組成を調整することができ、高度なエンジニアリング用途における黄銅の継続的な関連性が保証されます。

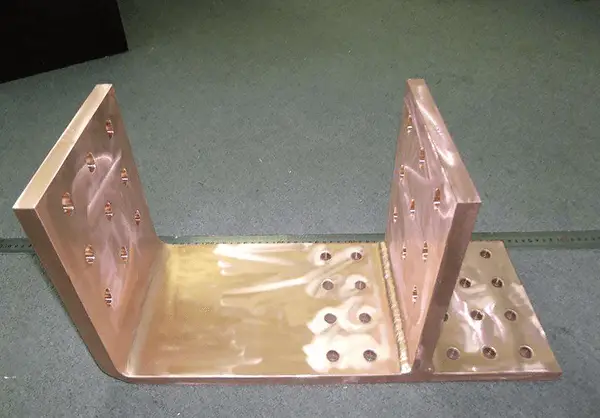

赤銅

工業用純銅または電解タフピッチ(ETP)銅としても知られる赤銅は、少なくとも99.90%銅からなる高純度の銅合金です。独特の赤みがかったオレンジ色は、銅の含有量が高く、空気に触れると表面に薄い酸化皮膜が形成されるためです。

融点は1084.62℃(1984.32°F)で、赤銅は相変態を起こすことなく、優れた熱安定性を維持します。20℃での密度は約8.94g/cm³で、多くの一般的な構造材料よりもかなり密度が高い。マグネシウム(1.738g/cm³)の約4.9倍、軟鋼(7.85g/cm³)よりも14%重い。

赤銅の表面は、酸素に触れると容易に保護酸化膜を形成し、その結果、特徴的な赤みがかったオレンジ色になります。主に酸化銅(I) (Cu2O)で構成されるこの自然なパティナは、美観を損なわないだけでなく、ある程度の耐食性も備えています。赤銅の酸素含有量は一般的に0.02%から0.04%の間で、延性や導電性の向上など、機械的・電気的特性を高めるために意図的に維持されています。

黄銅の溶接方法には、ガス溶接、カーボンアーク溶接、手動アーク溶接、および アルゴンアーク溶接.

ガス溶接は、電気溶接プロセスと比較して火炎温度が低いため、黄銅部品の接合には依然として好ましい方法です。この特性により、黄銅合金を扱う際の重要な懸念事項である亜鉛の揮発が大幅に減少します。

黄銅のガス溶接を成功させるには、適切な 溶加材を選ぶことが重要である。一般的に使用される溶接ワイヤーには、221、222、224 グレードがある。これらの合金は、ケイ素 (0.15-0.5%)、スズ (0.5-1%)、鉄 (0.1-0.5%)などの元素が特別に配合されている。これらの添加剤は複数の目的を果たす:

黄銅ガス溶接には、2種類のフラックスが不可欠である:

適切なフラックス塗布は、次の点で非常に重要である:

黄銅のガス溶接を正しく行えば、優れた機械的特性と最小限の歪みで、高品質で耐食性に優れた接合部が得られます。

黄銅の手動アーク溶接には、その材料特有の特 性のため、特別な技術と配慮が必要である。銅227や銅237のような市販の電極に加え、特注の電極も黄銅溶接に効果的に利用できます。最適な結果を得るには、プラス電極を被加工物に、マイナス電極を溶接棒に接続する、ストレート極性構成の直流電源を使用することを推奨します。

溶接に先立ち、徹底的な表面処理を行うことが重 要である。溶接の完全性を損なう可能性のある酸化物、 汚染物質、有機残留物を除去するために、加工材 の表面を入念にクリーニングする必要がある。適切な溶接溶け込みと融合を確保するため、開先角 度を60~70度の間で正確に加工する必要がある。

加工材を150~250℃の温度範囲に予熱することは、 熱衝撃を緩和し、割れのリスクを低減するために 不可欠である。この予熱工程は、冷却速度を低下させ、溶接 部の内部応力を最小化するのにも役立つ。

溶接工程では、入熱を制御し、黄銅溶接で一般的 な問題である亜鉛の気化を最小限に抑えるため に、アーク長を短く保つことが重要である。溶接技 術は、横方向や振動運動を伴わない直線運動を採用す るべきである。過度の熱蓄積を防ぎ、最適な溶接プー ルの流動性を維持するために、溶接速度は 比較的速いことが推奨される。

海水やアンモニアを多く含む雰囲気など、腐食性 環境に曝される黄銅溶接部品には、溶接後の 熱処理が不可欠である。溶接後の焼鈍は、残留応力を緩和し、組織を 均質化し、接合部の耐食性を高めるのに役立つ。

亜鉛ヒュームの暴露に伴うリスクを軽減するた め、黄銅溶接の際には適切な換気と個人保護装 備が不可欠であることは注目に値する。さらに、パス間温度を監視、管理すること で、溶接の品質と機械的特性をさらに向上させる ことができる。

黄銅の手動TIG溶接には、AWS A5.7 ERCuSi-A (ワイヤー221)、ERCuSn-A (ワイヤー222)、ERCuAl-A1 (ワイヤー224) などの特殊な溶加材が一般的に使用される。これらの合金は、様々な黄銅等級の組成と機械的 特性に合うように設計されている。また、最適な冶金学的適合性を得るため に、自生溶接や母材と同じ組成の充填材を使 用することもできる。

このプロセスでは、直流電極陽極 (DCEP)と交流 (AC)の両方を適用できる。交流溶接は、DCEPに比べ亜鉛の揮発を最小限に抑 えるため、気孔率を減らし、合金の組成を維持すること ができ、しばしば好まれる。AC溶接における電極のプラスとマイナスのハーフ・サイクルのバランスは、クリーニング作用と入熱を最適化するために調整することができる。

黄銅のTIG溶接では、合金の熱伝導性が良いため、予熱は一般的に必要ない。しかし、板厚に大きなばらつきのある部品(通常、4:1の比率を超える)や、大型で複雑な組立部品の場合は、熱衝撃を防ぎ、均一な熱分布を確保するために、150~200℃の予熱が必要になる場合があります。

最適な溶接品質を達成するためには、十分な溶融を 確保しながら、高い移動速度を維持することが極め て重要である。このアプローチは、熱影響部 (HAZ)を最小限に抑え、亜鉛を多く含む黄銅合金の脱亜鉛のリスクを低減する。溶接プールを大気汚染から保護するには、適切な シールド・ガス・フロー(通常、純アルゴン、10 ~ 15 L/分)が不可欠である。

溶接後の熱処理は、残留応力を緩和し、溶接 部の機械的特性を高めるために推奨される。300-400℃で1-2時間の焼鈍と、それに続く徐冷 は、溶接応力を効果的に緩和し、延性を改善し、 使用中の応力腐食割れのリスクを軽減する。重要な用途には、組織を完全に均質化するた め、高温 (650-750℃)での固溶化熱処理が検討 され、その後必要に応じて急速焼入れと時効硬化 が行なわれる。

黄銅のカーボン・アーク溶接では、最適な接合品質 を確保し、亜鉛の損失を最小限に抑えるため、溶加材 と溶接技術を慎重に選択する必要がある。溶接ワイヤの選択は母材成分によって異なり、ワイヤ 221 (銅含有量が高い)、ワイヤ222 (銅と亜鉛の比率が釣り 合っている)、ワイヤ224 (亜鉛含有量が高い) など の選択肢がある。特殊な用途には、特定の合金要件に適合する特注の黄銅溶接ワイヤーを調合することができる。

溶接プールを保護し、アークの安定性を高めるた め、ガス・フラックス301 の使用を推奨する。このフラックスは、酸化の抑制、気孔の減少、 溶接ビードの外観の向上に役立つ。

ショート・アーク溶接は、黄銅の炭素アーク 溶接に適した手法である。この方法は入熱を最小限に抑え、黄銅合金を溶接する際に重要な懸念事項である亜鉛の蒸発と燃焼損失を低減する。入熱が少ないため、歪みも抑制され、母 材の機械的特性が維持される。

溶接プロセスをさらに最適化する:

これらのパラメーターを注意深く制御す ることにより、カーボン・アーク溶接プロセス を使用して、亜鉛の損失を最小限に抑え、機械的 特性を最適化した高品質の黄銅溶接を実現す ることができる。

工業用純銅や無酸素銅(OFC)としても知られる赤銅は、さまざまな溶接技術を使って接合することができ、 それぞれが特定の用途や生産規模に適しています。小型から中型の部品にはガス溶接や手動のアーク・プロセスがよく使われ、大型の構造物や大量生産には自動化された方法が好まれます。

バット・ジョイントは、最適な強度と最小限の歪みで、赤銅の溶接に適した方法です。ラップ・ジョイントやT型ジョイントは、特定の設計要件やアクセス上の制約が必要な場合にのみ採用されます。赤銅のガス溶接では、溶加材に2つの主な選択肢がある:

赤銅のガス溶接には、酸素とアセチレンの比率が バランスよく保たれた中性炎が不可欠である。この火炎タイプは、約3200℃ (5792°F)の 温度を維持し、溶接プールの酸化と炭素の含浸を 防ぐ。酸化炎は気孔の発生や接合強度の低下を招 き、浸炭炎は溶接部のもろさの原因となるた め、適切な炎の調節が不可欠である。

赤銅にガス溶接を行う場合、熱勾配を減らし、割れのリ スクを最小限に抑えるため、加工材を約300~500℃ に予熱することが重要である。さらに、接合面の清浄度を維持し、入熱を 制御することは、この熱伝導性の高い材 料で高品質の溶接を実現するための重要な 要素である。

赤銅の手動アーク溶接では、赤銅(T2、T3)母材に合 わせたERCuまたはECu溶接棒(例:Cu 107)を使用する。溶接の前に、酸化物や汚染物を除去し、最適な溶接品質を 確保するために、接合エッジの徹底的なクリーニングが 重要である。

厚さ4mmを超えるワークピースでは、熱衝撃を防ぎ、割れのリスクを減らすために予熱が不可欠です。推奨される予熱温度範囲は400~500℃で、校正済み高温計を使用してモニターする必要がある。溶接は、アークの安定性と溶け込みを高めるため に、直流逆極性(DCEP)電源を使用して行 う。

溶接中は、入熱および酸化を最小限に抑えるた め、アーク長を短く保つこと。電極は横方向に動かさず、直線的に操作す る。僅かな往復運動は、溶接プールの管理および融 着を改善することができる。長時間の溶接には、熱の分散を管理し、歪みを減 らすために、バック・ステップ溶接法を採用する。

溶接速度は、入熱と溶接品質のバランスを取るた めに最適化されるべきである。一般的に銅溶接では、速度が速いほど熱影響部 (HAZ)が制限され、気孔のリスクが減るため、良い結果が得られる。

マルチパス溶接では、パス間の徹底的な洗浄が 重要である。介在物を防ぎ、適切な融合を確保するため に、ステンレス・スチール・ワイヤー・ブラシ を使用して、層間のスラグおよび酸化物をすべ て除去する。

有害な可能性のあるヒュームにさらされるのを防ぐため、銅を溶接する際は十分な換気が最も重要です。銅中毒のリスクを軽減するため、局所排気装置を使用するか、適切な呼吸保護具を着用してください。

溶接後の処理には、ピーニングによる応力除去が含 まれる。溶接ビードがまだ熱いうちに、そっとハンマ ーで叩いて圧縮応力を発生させ、収縮応力を相殺 し、溶接部の機械的特性を向上させる。しかし、過度な変形や割れを避けるため、 注意が必要である。

重要な用途の場合は、残留応力をさらに緩和し、 溶接部およびHAZの微細構造を最適化するために、 溶接後熱処理(PWHT)を検討する。

関連記事 正しい溶接棒の選び方

赤銅の手動TIG溶接では、ER Cu (ワイヤー201)、ERCu-A1 (ワイヤー202)、T2赤銅ワイヤーなどの特殊なフィラー・ワイヤーが使用される。溶接に先立ち、溶接エッジとフィラー・ワ イヤーの表面を入念にクリーニングし、酸化皮膜、 油分、その他の汚れを取り除くことが重要である。この前処理により、溶接の完全性を損な う可能性のある気孔やスラグの混入などの欠陥 を防ぐことができる。洗浄には、機械的方法(ワイヤー・ブラ シング、研磨など)または化学的方法(酸洗な ど)がある。

ジョイントの仕方は材料の厚さによって異なる。厚さ3mm以下の場合は、四角い突合せ継手で十分です。厚さ3~10mmの板は、60~70°の角度を含むV溝が1本必要です。厚さが10mmを超える場合は、60~70°の角度を持つX溝(ダブルV溝)を推奨する。完全な貫通を確保するため、鈍いエッジよりも鋭いエッジが好ましい。突合せ継手のルートギャップは、融合を最適化し、歪みを最小限に抑えるため、板厚と溝形状に関連させながら、0.5~1.5mmの範囲で正確に制御する必要がある。

赤銅のTIG溶接では通常、直流電極プラス (DCEP) 極性を使用し、タングステン電極はプラス端子に接続される。この構成により、酸化物の除去が促進され、 溶接プールの流動性が高まる。気孔を緩和し、特に溶接ルートでの確実な融 着を確保するためには、以下のことが不可欠で ある:

予熱温度は慎重に管理する:厚さ3mm以下では150~300℃、厚い部 分では350~500℃である。過度の予熱は、結晶粒の過度な成長や、ある種の銅合金の析出硬化の可能性によって、溶接継手の機械的特性を劣化させる可能性があるため、避けなければならない。

溶接工程は、入熱を正確に制御し、アーク長を 短く保ち、トーチ角度をやや後方にすること で、溶け込みを良くし、酸化を抑える必要があ る。厚い部分には、残留応力を緩和し、機械的 特性を最適化するため、溶接後の熱処理が必 要な場合がある。

カーボン・アーク溶接は、赤銅部品の接合に有効な技術です。このプロセスでは、カーボンまたはグラファイトの電極を主な熱源として利用し、溶接ワイヤの組成はガス溶接で使用されるものと同じです。この方法は汎用性があり、母材の溶接と切断の両方が可能です。

最適な結果を得るためには、ガス・フラックス301 のような特殊フラックスの使用を推奨する。このフラックスは、溶接プールを大気汚染からシ ールドし、流動特性を改善し、全体的な溶接品質を向 上させるのに役立つ。炭素電極と黒鉛電極の選択は、特定の用途の要 件によって異なるが、一般的に黒鉛の方がアーク の安定性が高く、汚染リスクが低い。

この方法で赤銅を溶接する場合、この材 料の高い熱伝導率を考慮することが重要です。ワークを予熱し、適切なパス間温度を維持することで、熱による欠陥を防ぎ、均一な溶け込みを確保することができます。さらに入熱をコントロールすることは、歪みを最小限に抑え、銅の望ましい特性を維持するために不可欠です。

ヒュームが発生する可能性があるため、溶接工程では適切な換気が必要です。オペレーターは、銅の溶接に特有の課題も認識しておく必要があります。例えば、銅は溶けたときにガスを吸収する性質があり、適切に管理されないと気孔ができやすくなります。

ある企業では、設備設置の際、Φ180mm×10mmの銅管(T2型)6本を溶接する必要があった。この作業では、手動のタングステンイナートガス溶接が採用され、大きな成功を収めた。溶接工程は以下の通りである:

1.溶接前の準備

1.1 使用された溶接装置はWSE-350 AC/DC TIG溶接 直流正極性のマシン。選択された 溶接材料 は直径3mmの銅溶接ワイヤ(ワイヤ201)であった。アルゴンガスの純度は99.96%以上であった。

1.2 段差は隙間なく整列されていた。

1.3 銅管および銅線の溶接部は、油分、酸化被膜、水分、その他の汚染物質がなく、金属光沢を呈していた。

1.4 溶接パラメーター:Φ3mmセリウム・タングステン電極とΦ14mmノズルを使用した。溶接電流は160~180A、アルゴンガス流量は15L/minとした。

1.5 予熱銅は熱伝導率と熱膨張係数が高く、加熱するともろくなるため、溶接前に銅管の開先と両側の60mmの部分を予熱した。この予熱は、オキシアセチレン炎を使用し、約500℃になるように行った。温度は点接触式温度計で測定した。

1.6 管の2箇所を鋲溶接した(管の外周を3等分し、そのうちの2箇 所を鋲溶接し、1箇所を溶接の始点とした)。鋲溶接は、必要な長さ≥10mm、適切な溶接高さ 3mmであった。

2.溶接手順

溶接は、ルート・ランとキャップ・ランの2層で行われた。溶接はすべて回転溶接の姿勢で、具体的には時計の文字盤の10時から11時半の間で、溶接中はランダムに上向きに回転させた。

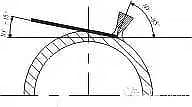

2.1 ルートランルート・ランは左回りで行われた。 溶接技術.溶接中は、ガス・ポケット、スラグ介在物、 溶接スパッター、不完全溶け込みの発生を防止す るための措置を講じた。図7に示すように、アルゴン・シールドの効果を向上させるため、溶接ワイヤとチューブ表面の間の角度をできるだけ小さく保った。

溶接ガンのスムーズな動きと、溶接プールの適切な 温度管理を確保する。溶接工程を円滑に進めるには、温度が高すぎても低すぎてもいけない。溶接プールの溶けた銅の流れを注意深く観察し、溶融と溶け込みのタイミングをつかむことが重要である。

溶接プールの溶融金属がわずかに沈み始めたら、(基本的に良好なルート形成を伴う)溶け込みを示す。

フィラー・ワイヤの挿入には「断続的」なワイヤ送給方法を採用する。つまり、銅溶接ワイヤは交互に前進と後退を繰り返す。ワイヤを「素早く」送給し、「きれいに」後退させ、その状態を維持しながら、均一に前進溶接する。溶接速度がわずかに遅かったり、溶け込みが不均一だったりすると、不完全な溶け込みやバーンスルーが発生し、溶接ノジュールが生じることがある。アークの打ち方、継ぎ手、操作方法は、先に述べたアルゴン・アーク溶接法と同じである。

2.2 カバー層の溶接溶接ガンを左右に振り、溶接ガンの動きに合わせて溶接ワイヤを送給する。アークが溝の両側に移動したら、少し間をおいて、溝を埋め、管表面から1.5~2mm高くなるように溶接ワイヤを追加する。溶接ガンと溶接ワイヤが適切に協力し、均一に振れることで、溶接池の形状の一貫性が制御され、内外ともに優れた品質の溶接部が得られる。

1) 溶接中、「タングステン・タッチング」(タングステン 電極が溶接ワイヤまたは溶接池に接触すること)は厳禁 である。溶接中に "タングステン・タッ チング "が発生すると、多量の金属粉や蒸気が溶接プ ールに入り込み、溶接部に多数のハニカム状の気孔や割れ が発生します。タングステン・タッチング」が発生した場合は、 溶接を中止し、きれいに研磨して処理し、金属に銅の 斑点がなくなるまで、タングステン電極を交換するか、タ ングステン・チップを研ぎ直してください。

2) 重なり合った線がしっかりと接触するようにし、チューブ表面に傷をつけないようにする。

3) 溶接部が少し冷めたら、パイプを回転させ、しっかりとパッドを当てる。

4) 層間温度を管理する。溶接の融着が困難になる場合は、温度が低いことを示している。再溶接前に500℃以上に再加熱し、不完全融着や融着不良を防止する。

5)良好な溶融、やや速い溶接速度、適切なワイヤ送給を確保する。不完全溶融や溶融不良を防ぐため、母材と溶接ワイヤの同時溶融に注意する。

6) 溶接アークを消すとき、溶接ガンをすぐに持ち上げてはならない。引き続きポスト・フロー シールドガス は、気孔の発生を防ぐために溶接プールを保護する機能を果たす。

検査後、気孔、亀裂、スラグ介在物などの欠陥がなければ、溶接した管継手の溶接部を600~700℃に再加熱した後、水道水で急冷し、溶接部の塑性を高める。

高炉の冷却プールの止水板は、δ=2mmの薄い紫銅板を溶接したものである。銅は熱伝導率が高いため、溶接は難しい。

温度が不十分で溶融池が形成されず、溶接部に溶け ていない金属や溶融不良の金属が生じるか、温度が高 すぎるために溶接部の広い範囲が溶融し、以下のよう な欠陥が生じる。 溶接欠陥 バーンスルーや溶接ダマなど。薄い紫銅板の溶接は、かなり「やっかい」な問題です。

この問題は、「ブラス」を使うことで効果的に解決できる。 ろう付け「溶接方法溶接前の準備と溶接作業工程は以下の通りである:

1) 両側60mmを除染する。 溶接継ぎ目 そしてスチールワイヤーブラシで磨き、金属光沢を出す。

2) ワークは溝なしでペアリングされ、ペアリングの隙間は1mm以下でなければならない。

3) Ф3mm シリコン黄銅溶接ワイヤ(ワイヤ 224)を使用する。 溶接剤 301.

4) 溶接する部分を水平にする。 鋼板熱変形を防ぐために厚くすべきである)。

5) プリヒート2人の溶接士が中型溶接トーチと中性炎を使い、同時に溶接箇所を加熱し、500~600℃の温度に到達させる。一人が溶接し、もう一人が溶接箇所を加熱し続けることで、溶接工程を安定的に進行させる。

6) 予熱溶接機は中性炎を使用し、溶接溶接機は微酸性炎を使用する。

7) スポット溶接 スポット溶接の距離は60~80mmで、連続的に行う。スポット溶接箇所は小さくする。

8) 加熱中および溶接中の溶接部の温度変化に注意し、高すぎたり低すぎたりしないようにする。一般的には濃い赤色(550~600℃)で目視判断する。

9) 溶接ノズルの動きは安定し、一定の速度で前進する。炎芯(白点)は溶融池の上5~8mmにあるべきである。炎の輪郭は常に溶融池を覆い、空気との接触を避ける。ブラス液が自然に、かつスムーズに溶接部の両側に広がり、隙間に浸透するようにする。

10) 溶接継手の結晶構造を緻密にし、強度と靭性を向上させるため、溶接後に小型ハンマーで溶接部を叩く。

11)溶接後、気密試験を行う。