2つの金属を継ぎ目なく溶接し、高い効率と最小限の 無駄を実現することを想像してみてください。これがMIG/MAG溶接の魔法であり、高度なシ ールド・ガスと精密なアーク制御を組み合わせ て、優れた溶接を実現する技術である。この記事では、MIG/MAG 溶接の原理、特性、および応用を探求し、異なるガスとワイヤーの選択が溶接品質にどのような影響を与えるかを学びます。アルミ、銅、鉄のいずれを扱う場合でも、溶接プロジェク トを向上させる実践的な洞察とヒントをご覧ください。

ガスメタルアーク溶接 (GMAW)

1.定義定義:アーク媒体としてガスを使用し、アークおよび 溶接部を保護するガス・シールド・アーク溶接 は、ガス・シールド・アーク溶接、または単にガ ス溶接と呼ばれる。

2.分類

ガス・タングステン・アーク溶接は、次のように分類することができる。 シールドガス 不活性ガス・シールド溶接(MIG)(Ar、He、Ar+He)、 酸化性ガス混合シールド溶接(MAG)(Ar+O2Ar+CO2Ar+CO2+O2とCO2 ガスシールド溶接。

溶接ワイヤによって、ソリッドMIG/MAG/CO2 溶接ワイヤおよびフラックス入り溶接ワイヤ(FCAW)。

本章ではCO2 ガスシールド溶接とMIG/MAG溶接。

1.アークと溶融池の視認性が高いため、溶接中の溶融池の状態に応じて溶接パラメーターを調整できる。

2.2. 溶接工程 は操作が簡単で、スラグもほとんどなく、溶接後のスラグ洗浄も基本的に不要である。

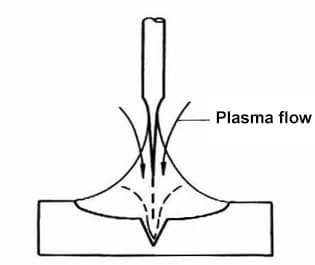

3.保護ガス流の圧縮により、アークの熱が集中し、溶接速度が速くなり、溶融池が小さくなり、熱影響部が狭くなり、溶接ワークの変形が少なくなる。

4.溶接工程の機械化・自動化、特に空間位置の機械化溶接に役立つ。

5.化学的に活性で高融点酸化皮膜を形成しやすいマグネシウム、アルミニウム、銅、およびそれらの合金を溶接できる。

6.薄い板の溶接に使用できる。

7.屋外で作業する場合は、遮風装置が必要である。そうでないと、ガス・シールド効果が低いか、あるいは効果がないことさえある。

8.アークからの光の放射は非常に強い。

9.溶接設備は比較的複雑で、シールド溶接に使われるものより高価である。 メタルアーク 溶接

1950年代初め、MIG/MAG溶接はまずアルミニウムとその合金に適用され、その後、銅とその合金にも拡大された。実際には、ほとんどすべての材料に適している。

しかし、コストが高いため、一般的には非鉄金属とその合金の溶接に使用される。 ステンレス鋼溶接.

MIG溶接では、ArまたはHeをシールド・ガスとして使用する。

MAG溶接では、Oなどの活性ガスを加える。2 とCO2ArまたはHeへ。

アーク形状、溶滴遷移、アーク特性の点で、MAG溶接は以下の溶接に似ている。 アルゴンアーク溶接活性ガス含有量は一般に30%以下である。

MAG溶接は、指のような溶け込みをなくすことができる。

MAG溶接では酸化性ガスが存在するため、金属の酸化は避けられない。そのため、必要な組成を持つ溶接ワイヤを選ぶよう注意する必要がある。

MAG溶接は、主に高強度鋼や高合金鋼の溶接に使用される。

(1) 遮蔽ガス:

単一ガス:ArまたはHe

混合ガス:Ar+He

(2) 遮蔽ガスの要件

Arガス純度:99.9%

(3) ワイヤーの選択:

MIG溶接ワイヤの組成は、母材と同様であるべき である。(冶金反応は比較的単純であり、合金元素は焼失しない)。

Ar+CO2+O2

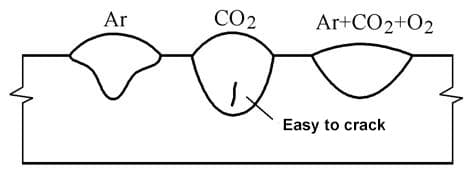

80%のAr、15%のCOの混合ガスを使用。2と5% O2 にとって 低炭素鋼の溶接 および低合金鋼は、優れた溶接ビード 形成、継手品質、金属液滴移動およびアーク安 定性をもたらす。

この混合ガスは、アルゴンとCO2 同時に、少量の酸素を導入して浸透性を向上させ、スパッタを減少させる。

シールド・ガスの具体的な組成は、被溶接材と望 まれる溶接特性に基づいて慎重に選択すべきである。

MAG溶接では、燃焼損失を補うために、高Mnおよび高Si溶接ワイヤを使用すべきである。

ミグ溶接:

ArまたはHeをシールドガスとして使用し、金属と冶金反応を起こさない。アルゴンは酸素生成の副産物であり、酸素含有量を超えると酸化反応を引き起こす可能性がある。

MAG溶接:

Oなどの酸化性ガスを含む。2 とCO2金属との酸化反応を引き起こす。

MIG/MAG溶接:

蒸発による合金損失。

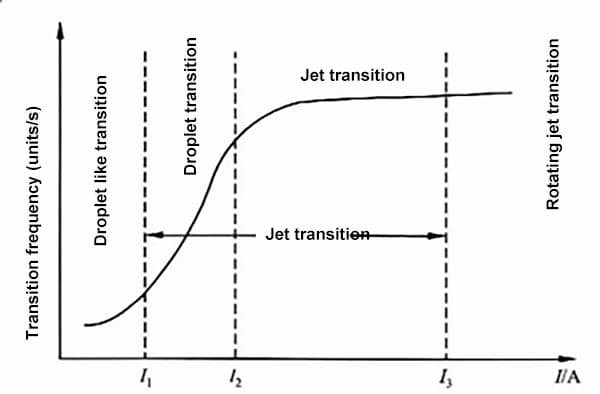

MIG/MAG溶接における液滴遷移の主な形態には、短絡遷移、液滴遷移、スプレー遷移、ハイパージェット遷移がある。

液滴遷移の形態は主に、電流、アーク長、極性、ガス媒体、溶接ワイヤ材料、直径、突き出し長さなどのパラメーターに依存する。

(1) 円弧の長さの影響:

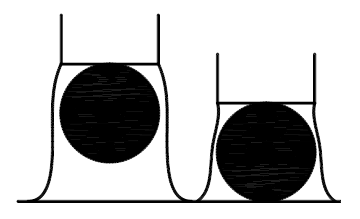

同じ低電流条件下では、液滴遷移は粒子遷移または短絡遷移となる。粒子遷移ではアーク長が長くなり、短絡遷移ではアーク長が短くなる。

(2) 電流の影響:

電流が臨界電流I1より小さい場合、パーティクル遷移は低い遷移周波数で起こります。電流が臨界電流I1より大きい場合、スプレー遷移は高い遷移周波数で起こる。

ガス媒体:

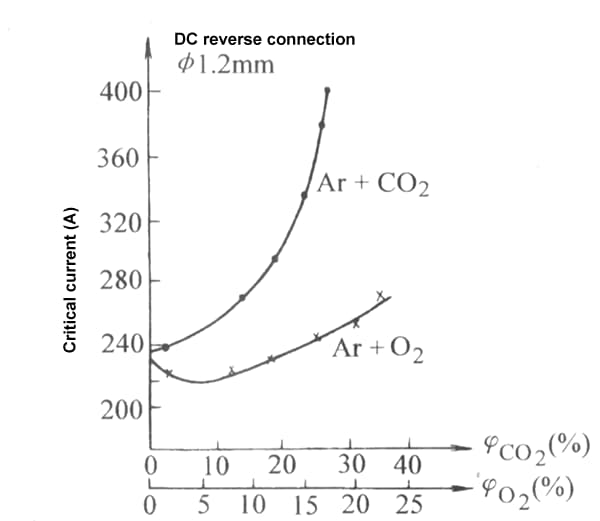

少量のOを加える2 をArに変換すると、表面張力が低下し、液滴遷移の抵抗が減少し、スプレー遷移の臨界電流が減少する。しかし、多すぎるO2 によるアークの収縮を引き起こす可能性がある。2 イオン化し、臨界電流の増加につながる。

COの添加2 はスプレー遷移の臨界電流を増加させる。

臨界電流:アークジャンプを引き起こす最小電流。

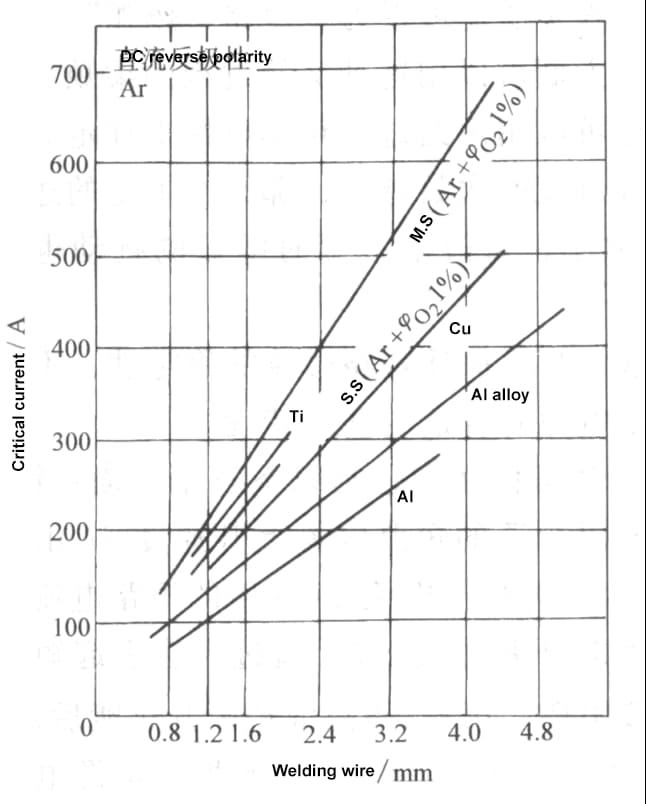

臨界電流に影響を与える要因。

溶接ワイヤの材質:

同じ条件下では、鋼溶接ワイヤの臨界電流はアルミ溶接ワイヤよりも高い。アルミ溶接ワイヤの方が、液滴遷移からスプレー遷移に移行しやすい。 スチール溶接 ワイヤーは液滴遷移からハイパージェット遷移に移行しやすい。

ワイヤーの直径:

ワイヤーの直径が小さいほど、臨界電流は小さくなる。

突き出しの長さ:

突き出し長さを長くすると抵抗熱が増加し、液滴移行に有利となる。

(3) 電流の極性の影響

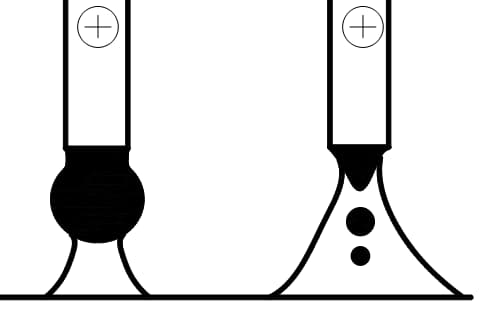

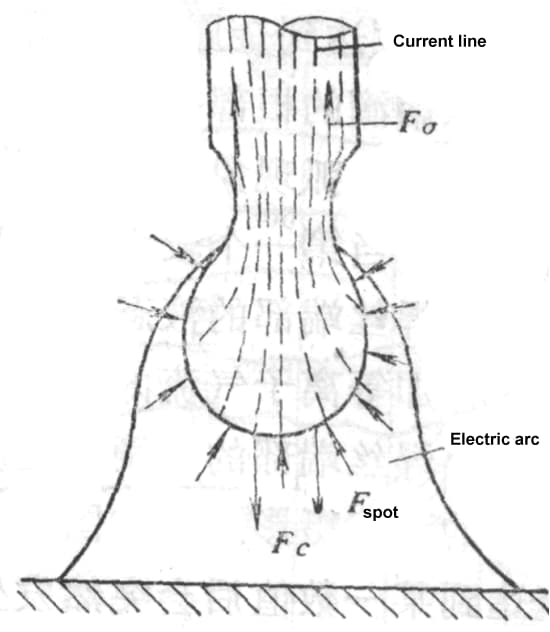

原理ハイパージェット遷移中、アークは液滴全体を取り囲む大きなアーク根元部分を持つ釣鐘型の構造を形成する。表面張力は液滴の下部だけでなく上部にも作用し、液滴を転移に押しやる。

電流が発散しているため、電磁ピンチ力によって強い推力が発生し、液滴移行に対する抵抗は表面張力のみとなる。

したがって、液滴遷移の加速度は、大液滴遷移の重力加速度よりも大きい。

特徴

アークは釣鐘型の構造をしている。

スポット力とプラズマ流の力が液滴移行を促進する。

転移頻度の高い小さな液滴。

電流はハイパージェット転移の臨界電流に達する必要がある。

ミグ溶接には鋼溶接ワイヤーを使用する。

ハイパージェット遷移は高い貫通能力を持ち、指のような貫通をもたらす可能性がある。

形成条件:

ハイパージェット遷移は、直流逆極性、高アーク電圧(ロング・アーク)、ある臨界値以上の溶接電流を使用したスチール・ワイヤによるMIG溶接中に発生する。

シワの問題 溶接継ぎ目:

アルミニウムをはじめとする非鉄金属とその合金は、この問題を起こしやすい。溶接電流がハイパージェット遷移の臨界電流を はるかに上回り、溶接部の保護が不十分な場合に 発生する。陰極スポッ トはアーク・クレーターの底部に移動し、安定した状 態を保つ。

その結果、アーク・クレーターの底は強いアーク 力を受けて激しく「掘られ」、深刻な酸化と窒化を引き 起こす。これらの金属液滴は溶接部近傍や表面に落下し、溶接金属の融合不良や表面の粗いしわの原因となる。黒い粉の層がそれを覆い、これが溶接しわの現象である。

溶接シームのしわの防止策:

形成条件:鋼ワイヤを用いたMIG溶接では、突き出し長さ が比較的長いか、溶接電流が溶射遷移の臨界 電流よりはるかに大きいと、溶射長さが長くなる。溶射遷移中に微細な液滴が高速で噴出すると、大きな反力が発生する。一旦軸から外れると、回転ハイパージェット遷移が起こる。

特徴

スチールワイヤによるMIG溶接に使用。

突き出し長さが比較的長いか、溶接電流が溶射遷移の臨界電流よりはるかに大きい場合に発生する。

不均一な溶接シーム、不安定なアーク、大きなスパッタが発生する。

適用対象 鋼構造物の溶接狭ギャップ溶接やコーナー溶接でのサイドウォールの融着不良などの欠点を克服。

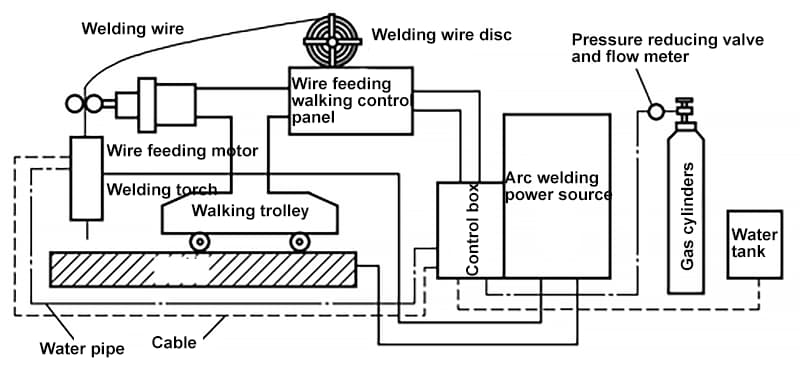

機械化のレベルによって、自動溶接と半自動溶接の2種類がある。半自動溶接設備は歩行台車を含まず、溶接ガンの移動は手動操作である。自動溶接設備の溶接ガンは歩行台車に固定されて溶接する。

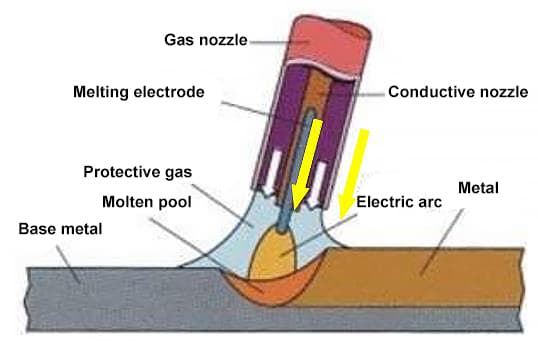

主にアークで構成されている。 溶接パワー ソース、ワイヤ供給システム、溶接ガン、歩行トロリー(自動溶接用)、ガス供給システム、水冷システム、制御システムなど。

溶接電源:

アルミニウムを溶接する場合、一般的な定速ワイヤ送給システムと定電流源では、微過渡的な溶滴移行をスムーズに実現することは難しい。

したがって、溶接電流とワイヤ送給速度の同期制御(または自動最適化)機能を備えた溶接機が必要である。

ガス供給装置: ガスボンベ、ホース、レギュレーターなど

ワイヤー供給機構: (プル型、プッシュ型、プッシュプル型機構)

溶接ガン:

溶接ガンは電極を保持し、溶接アークを導く。水冷式と空冷式の2種類がある。

溶接ガンのコンタクト・チップは、導電性、耐摩耗性、耐熱性に優れていなければならない。一般に銅合金製で、溶接ワイヤーの直径に0.2mmを加えた直径を持つ。

スムーズで安定した溶接性能を確保するため に、コンタクト・チップを定期的に点検し、交換する ことが重要である。

溶接プロセスパラメータ:

標準溶接プロセスパラメータ:

標準溶接工程パラメーターは、溶接工程、被溶接材、お よび希望する溶接条件によって異なる。 溶接品質.しかし、溶接プロセス・パラメーターを設定するための一般的なガイドラインもある。

MAG溶接は、低炭素鋼と低炭素鋼に使用できる。 合金鋼シールドガスとしてAr+(5-20)% CO2混合ガスが使用され、少量のO2が加えられることもある。

液滴移行モードは、MAG溶接では短絡移行、スプレー移行、パルス移行のいずれかである。

(1) 短絡移行MAG溶接:

と比べると CO2溶接短絡移行MAG溶接は、アークがより安定し、スパッタが少ない。より細い溶接ワイヤーを使用し、溶接電流を下げることで、より浅いアークを得ることができる。 溶接浸透 と溶接速度が遅い。そのため、薄板の溶接に適している。

(2) スプレー遷移MAG溶接:

スプレー移行は、MAG溶接で最も一般的な溶滴移行モー ドである。一般的に、溶接電流はスプレー遷移臨界電流 よりも30~50A高く設定される。板 厚が3.2mm以上の場合、溶接アークは非常に安 定しており、平坦な表面と、スパッタを最小限に抑 えた良好な溶接部形成が得られる。

短絡遷移、ジェット遷移、パルス遷移が使用できる。

(1) ステンレス鋼MIG溶接の短絡移行。

溶接ワイヤーの直径は0.8~1.2mmで、使用するシールドガスはAr+(1~5%)O2またはAr+(5~20%)CO2である。溶接電流はジェット遷移の臨界電流以下で、主に板厚3.0mm以下の薄板の単層溶接に使用される。

(2) ステンレス鋼MIG溶接用ジェットトランジション。

使用する溶接ワイヤの直径は0.8、1.0、1.2、1.6mmで、使用するシールドガスはAr+(1~2%)O2またはAr+(5~10%)CO2である。溶接電流はジェット遷移の臨界電流より大きく、主に板厚3.2mm以上の鋼板の溶接に使用される。

銅および銅合金は熱伝導率が非常に高く、溶融不良を起こしやすいため、溶接前に予熱が必要である。大きな溶接電流が必要なため、溶滴はジェット転移を示す。

の特徴である。 溶接パラメータ 紫銅の溶接には、高い予熱温度と大きな溶接電流(最大600A)が必要です。純アルゴン・ガスによる保護では、アーク 出力は小さい。Ar+(50-75%)He保護剤を使用すると、アーク出力が増加し、溶接電流が減少します。 予熱温度.

ミグ溶接の場合 アルミニウム合金アルミニウム合金は熱伝導率が速く、母材を溶 かして溶接部を形成するには十分なアーク出力が必 要である。アルミニウム合金は熱伝導率が速く、母材を溶 かして溶接部を形成するのに十分なアーク電 力を必要とする。薄板溶接のシールド・ガスには、通常、純アルゴン・ガスが使用される。 プレート溶接.大きくて厚い材料を溶接する場合、Ar+He混合ガス保護が使用され、Heの比率は25%前後であることが多い。短絡遷移またはスプレー遷移を使用することができる。

注:

直流の極性を逆にする場合、つまり溶接ワイヤを正極、被加工物を負極として使用する場合、溶融した溶接ワイヤの液滴は通常、比較的大きな電流を使用して非常に細かい粒状の「スパッター遷移」で溶接プールに入り、高い生産性をもたらす。厚さが8mmを超えるアルミニウム板では、アークを安定させるため、溶融電極アルゴン・アーク溶接は通常、逆極性の直流を採用し、アルミニウム工作物の溶接に「陰極の断片化」効果をもたらす。

(1) 短絡ミグ溶接

この方法では、シールド・ガスとして純アルゴン・ガスを使用し、通常、直径0.8~1.0mmのワイヤーを使用し、0.5kgの小型ワイヤー・スプールと特殊な送給ガンを使用して、1~2mmの厚さの溶接を行う。これより細いアルミニウム合金ワイヤーは送給が困難な場合がある。

(2) スプレー遷移と亜音速MIG溶接

この方法も、シールドガスとして純アルゴンガスを使用し、通常、直径1.2~2.4mmのワイヤーを使用する。

(3) 高電流MIG溶接

厚いアルミニウム 合金板 は、太いワイヤ(直径 3.2~5.6mm)と高電流 MIG 溶接が可能で、溶接電流は 500~1000 A に達し、高い生産性をもたらす。内側ノズルには50% Ar + 50% Heシールドガス混合ガスが使用され、アーク出力を高め、外側ノズルにはArガスが充填され、保護効果をさらに強化している。