あなたのプロジェクトでは、MIG溶接とTIG溶接のどちらが適しているのでしょうか?この記事では、各溶接方法の主な違い、利点、用途について掘り下げます。効率やコストから、精度や汎用性まで、特定のニーズに適した技術を選択する方法をご覧ください。最後には、どの溶接工程が作業にとって最良の結果をもたらすかを明確に理解することができます。

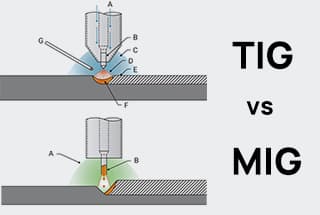

タングステン・イナート・ガス(TIG)溶接は、タングステンまたはタングステン合金を溶接材料として使用する。 電極材料 電極と母材(ワーク)の間に発生するアークによって母材とフィラーワイヤーを溶かしながら、不活性ガスで母材とフィラーワイヤーを保護する溶接方法。ガス・タングステン・アーク溶接(GTAW)またはタングステン・イナート溶接とも呼ばれる。 ガス溶接 (TIG)。

シールドアーク溶接(SMAW)は 溶接工程 電気アークを利用して被覆電極と母材の両方を溶融させる。被覆電極は 溶接剤 加熱されると溶融し、アークを安定させ、スラグを 形成し、溶接部を脱酸して精錬するなどの機能を持 つ。

電極による手動アーク溶接の模式図

について 溶接パワー シールド・アーク溶接(SMAW)に使用されるソースは、交流 溶接機または特性の低い直流アーク溶接機のいずれ かであるべきである。

通常、交流アーク溶接機が使用されるが、アーク の安定性が必要な場合は、直流アーク溶接機を使 用することもある。

シールドアーク溶接(SMAW)の主な特徴は以下の通りである:

ガスメタルアーク溶接(GMAW)

何なのか? MAG溶接?

金属活性ガス溶接(活性ガス)

MIG溶接とは?

金属不活性ガス溶接(不活性ガス)

ガス・メタル・アーク溶接(GMAW)は通常、溶接の種類によって2つのタイプに分けられる。 シールドガス を使用:MAG溶接とMIG溶接。

MAG溶接ではCO2 またはCO2 とアルゴンまたは酸素(これらは活性ガスと呼ばれる)。CO2 を使用する場合は、CO2 アーク溶接はMIG溶接とは異なる。

これに対してMIG溶接では、アルゴンやヘリウムなどの不活性ガスをシールド・ガスとして使用する。

ガス・メタル・アーク溶接(GMAW)の原理は、シールド・ガスで環境を密閉しながら、細径の消耗電極(溶接ワイヤ)と母材との間にアークを発生させ、母材と溶接ワイヤを溶融させることである。

GMAWは様々な分野で広く使用されている。 溶接方法手持ち溶接ガンによる半自動溶接、ロボット溶接、自動溶接を含む。

消耗電極ガスシールド溶接の模式図

COの特徴2 を溶接している:

MAG溶接の特徴:

の利点に加え、CO2 溶接は、きれいで魅力的な溶接シーム、低スパッタ・レベル、両面成形溶接の容易さ、そして完全なペネトレーション溶接高速溶接に最適である。

パルスMIG(GMAW)溶接の特徴:

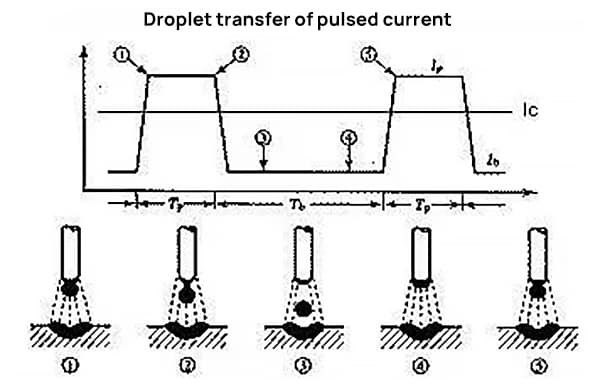

MIG法は、アルミニウム溶接に一般的に使用 され、多くの場合、パルス制御を採用してい る。パルスMIG溶接は、スプレー移送プロセスによ り、スパッタを最小限に抑えることができる。その結果、外観が美しく、平坦な溶接高さ 形状が得られる。

非パルスMAG/MIG溶接と比較して、パルスMIG溶接は、スプレー転写を達成するために太いワイヤを使用することもできます。 プレート溶接.

特に、アルミニウムや合金を溶接する場合、MIG溶接は自動化やロボット化に有利である。

パルスMIG(GMAW)溶接の原理:

パルス・ミグ溶接では、溶接電流がパルス電流 (Ip) とベース電流 (Ib) の間を周期的に交互に流れる。この周期的な交互変化により、幅広い溶接電流レベルにわたって液滴を移行させることができる(図に示す)。

タングステンイナートガス(TIG)溶接は、ガス溶接とも呼ばれる。 タングステンアーク溶接 (GTAW)は、非溶融電極ガス・シールド・ アーク溶接の一種である。スパッタリングがなく、ステンレス鋼、アルミニウム、鉄などの溶接が可能なのが特徴。

消耗しないタングステン電極が使用され、溶接部はアルゴンやヘリウムなどの不活性ガスで保護される。不活性ガスの中でアークを発生させ、アークの熱で母材を溶かして溶接する。

アークが安定し、周囲の不活性ガスで保護されるため、スパッタリングは最小限に抑えられる。 TIG溶接.溶加材を使用することはできるが、溶接工程では必要ない。

タングステン・イナート・ガス(TIG)溶接用の半自動装置は、溶接電源、溶接トーチ、液化ガス・ボンベ、ガス流量調整装置、および水冷式溶接トーチやワイヤなどの必要な追加装置で構成される。 溶接材料.

注意すべき点は、電流の極性(プラスかマイナスか)は、母材に応じて選択しなければならないということである。 溶接電源 は、この選択を可能にする装置を備えていなければならない。

タングステン・イナート・ガス(TIG)溶接は、アルゴンなどの不活性ガスで保護された環境で、タングステン電極と母材との間にアークを発生させ、母材と添加された溶加材を溶かして溶接する溶接方法である。

タングステン・イナート・ガス(TIG)溶接にはいくつかのバリエーションがあり、AC/DCの分類、パルス、溶接ワイヤによって区別される。

直流TIG溶接は、直流アーク溶接電源を使用し、通常、 負の電極と正の母材を使用する。 ステンレス鋼溶接チタン、銅、銅合金。

一方、AC TIG溶接は、交流アーク溶接電源を使用 し、電極と母材のプラス極性とマイナス極性を交互 に変化させる。電極が正極性(EP極性)の場合、電極は著しく過熱され急速に消耗するため、母材表面の酸化被膜を除去するクリーニング効果が得られる。このクリーニング効果は、アルミニウムやマグネシウムなどの溶接に広く利用されている。

タングステン・イナート・ガス(TIG)溶接の交流か直流かは、母 材の種類に基づいて選択すべきである。TIG溶接の別のバリエーションとして、パルス電流とベース電流を周期的に交互に流す「パルスTIG溶接」がある。

パルス電流の使用中は母材が溶かされ、ベース電流の使用中は母材が冷やされる。この周期的な交互作用により、融点とビード状溶接部の形成が可能になる。

| 出力電流波形による分類 | ||

|---|---|---|

| 出力電流 | パルス | 頻度 |

| DC | と | 低周波(0.5Hz~20Hz) |

| と | 中周波(20Hz~500Hz) | |

| と | 高周波(20KHz以上) | |

| なし | / | |

| 交流 | と | 低周波(0.5Hz~20Hz) |

| と | 中周波(20Hz~500Hz) | |

| なし | / | |

タングステン・イナート・ガス(TIG)溶接で溶接ワイヤを使用する場合、"冷間溶接 ワイヤー法」と「熱間溶接ワイヤー法」である。

冷間溶接ワイヤ法は、従来の溶接材料を使用する。これに対してホットワイヤ法は、あらかじめ電流を流して溶接ワイヤを加熱するため、単位時間当たりの溶着量が多くなる。ホット・ワイヤ法では、コールド・ワイヤ法に比べて3倍の溶接材料を溶着させることができるため、短時間で迅速に溶接を行いたい場合に有効である。

TIG溶接は高品質な溶接ができるが、必要な溶着量を得るには時間がかかる。熱間ワイヤー法は、この制限を克服するのに役立つ。

| 溶接ワイヤーの有無による分類 | |

|---|---|

| 溶接棒 | 溶接ワイヤモード |

| なし | / |

| と | 冷間溶接ワイヤ方式 |

| 熱線方式 | |

について タングステンの特徴 ガス・タングステン・アーク溶接(GTAW)としても知られる不活性ガス(TIG)溶接には、以下のようなものがある:

メタル・イナート・ガス(MIG)溶接は、タングステン・イナート・ガス(TIG)溶接と同様、シールドとして不活性ガスを使用する電気アーク溶接の一種である。ただし、MIG溶接は放電電極を溶かす消耗電極溶接法である。

一般的に次のような用途に使用される。 ステンレス鋼溶接 およびアルミニウム合金の溶接に使用され、シールド・ガスは溶接材料によって異なる。電極は鉄線でできており、コイルの形で供給され、溶接ワイヤ供給装置に取り付けられる。

電動モーターがトランスファー・ローラーを駆動し、溶接ワイヤーを溶接トーチの先端まで自動的に送ります。溶接ワイヤーがコンタクト・ストリップを通過すると通電される。溶接ワイヤーと母材との間にアークが発生し、溶接ワイヤーと母材の両方を溶かしながら溶接できる。同時に、シールド・ガスがノズルから溶接部周辺に供給され、アークと溶融物を大気から隔離する。

メタルイナートガス(MIG)溶接の半自動装置は、溶接電源、溶接ワイヤ供給装置、溶接トーチ、液化ガスボンベで構成される。

ミグ溶接はアルミ溶接が多いため、溶接ワイヤ供給装置は、軟質アルミワイヤを安定して供給できる設計になっている。 4軸 モード)。

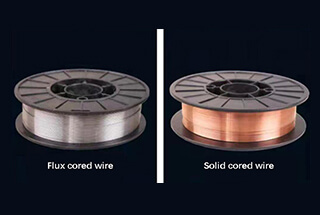

メタル・アクティブ・ガス(MAG)溶接は、使用するシールド・ガスと溶接ワイヤの種類によって分類できる。

メタル・イナート・ガス(MIG)溶接もまた、AC/DCタイプに分類される。 パルス溶接.

| MIG溶接の分類 | ||

|---|---|---|

| DC | なし | 短絡アークMIG溶接 |

| なし | スプレーMIG溶接 | |

| なし | 大電流MIG溶接 | |

| と | パルスM1G溶接 | |

| と | 低周波オーバーラッピングパルスMIG法 | |

|

交流 | と | ACパルスMIG溶接 |

| と | 低周波オーバーラップACパルスM1G溶接 | |

| DC+AC | と | AC/DC複合パルスMIG溶接 |

AC/DC複合パルスMIG溶接

ショート アークメタル 不活性ガス(MIG)溶接は、短絡移行現象を利用した溶接法である。半自動溶接で母材への熱伝達が少ないため、薄板材の溶接に適している。

短絡アーク金属活性ガス(MAG)溶接は、複雑 な構造を持つ中厚板の溶接に一般的に使用され、 パルスMIG溶接は、MIG溶接で中厚板を溶接する 場合に一般的に使用される。

スプレーMIG溶接

スプレー・メタル・イナート・ガス(MIG)溶接は、 溶接電流を臨界電流以上に設定し、アーク電圧を 高くする溶接方法である。この溶接法は、溶射現象を利用して溶接材料を溶融し、霧状にして接合する。

スパッタのない状態でアルミニウムを溶接すると、融 着不良などの欠陥が発生することがある。このような場合、アーク電圧を少し下げて、スプレー移行が少ない状態で溶接を行うことができる。しかし、薄板から中厚板までの溶接に対応できるパルスMIG溶接の普及により、スプレーMIG溶接の使用は少なくなっている。

大電流MIG(Metal Inert Gas)溶接法は、溶接に粗い径の溶接ワイヤ(直径約3.2mm~5.6mm)を使用する。溶接装置は、ダブル・シールド・ガス・ノズルを備えた溶接トーチと、安定した電流特性を持ち、定格出力電流が約1000Aの電源で構成される。

従来のパルスMIG溶接

直流(DC)およびパルス・メタル・イナート・ ガス(MIG)溶接法は、伝統的なパルスMIG 溶接法としても知られている。基本原理は、パルス・メタル・アクティブ・ ガス(MAG)溶接と同じである。維持アークの基本小電流と臨界電流以上のパルス電流を交互に流し、平均電流が臨界電流より低くても溶接ワイヤを霧化できるようにする溶接法である。薄板や厚板などの板材を効率的かつ効果的に溶接することができる。

低周波オーバーラッピングパルス溶接

低周波オーバーラッピング・パルス溶接法は、高付加価値アルミニウム溶接用のパルス・メタル・イナート・ガス(MIG)溶接を発展させたものである。美しい魚の鱗のような溶接が可能で、次のような用途によく使用される。 薄いアルミニウムの溶接 自動車とオートバイのプレート。