現代の製造業の精度と効率を支える縁の下の力持ちについて、不思議に思ったことはありませんか?このブログでは、芸術家の筆のように金属を削り出す万能ツール、フライスカッターの魅力的な世界をご紹介します。様々な種類とそのユニークな特徴、そしてそれらがどのように産業に革命をもたらすのかをご覧ください。この驚異的なエンジニアリングを理解する準備をしましょう!

フライスカッターは、フライス加工に使用される回転工具で、1つまたは複数の切れ刃を備え、主にフライス盤で平面、段差、溝、成形面の加工やワークの切断に使用される。異なる分類基準に基づいて、フライスカッターは様々なタイプに分けられる。

まず用途別に分類すると、フライスカッターは平面加工用、溝加工用、成形面加工用の3種類に大別される。この分類は、フライスカッターの用途分野に着目したものである。

次に、構造的な観点から、フライスカッターは、円筒フライスカッター、フェースフライスカッター、三面カッター、一体型溶接歯タイプ、刃先交換式タイプなどに分けられる。これらの分類は、フライスカッターの構造的特徴や製造工程の違いを反映している。

さらに、フライスカッターの歯形に基づいて、直線歯とらせん歯に分けることができる。この分類は、カッターの歯の分布形状に基づいており、フライス加工時の切削効率と加工物の品質に影響する。

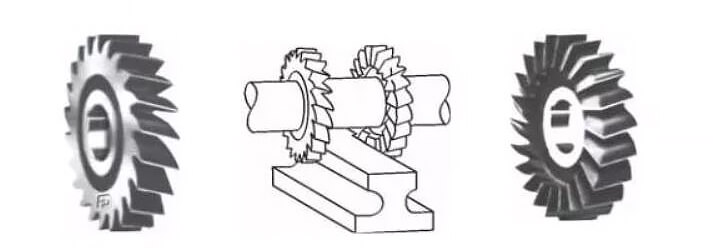

さらに、特定の加工要件に合わせて特別に設計されたフライスカッター、例えばギヤフライスカッターもある。これらはインボリュート歯車をフライス加工するための特殊工具で、形状によってディスクタイプのギヤフライスカッタとフィンガータイプのギヤフライスカッタに分けられる。これは、特定の加工分野におけるフライスカッターのプロフェッショナリズムと多様性を示している。

フライスカッターの分類基準には、主に刃の形状、歯の向き、歯背の形状、構造などがあります。以下のセクションでは、これらの分類とその長所と短所について詳しく説明します。

ブレードの形状によって:

フライスカッターは、刃の形状により、平フライスカッター、ボールエンドフライスカッター、円形フライスカッターに分類される。この分類法は、さまざまな加工要件に適したフライスカッターの選択を容易にします。

歯の向きによって:

直刃フライスカッターとスパイラルカッターに分類される。直歯フライスカッターは平坦面や溝加工に適しており、スパイラルカッターは曲率追従性に優れているため、複雑なプロファイル加工に適している。

歯の裏の形によって:

フライスカッタは、尖歯フライスカッタと斜歯フライスカッタに分類される。ポイントツースカッタは切削抵抗が小さいため高速加工に適しており、ショベルツースカッタは切削抵抗が大きいため重切削に適している。

構造によって:

一体型、溶接型、超硬挿入型、刃先交換型に分類される。一体型フライスカッターは構造がシンプルで安価ですが、耐久性は他のタイプに劣ります。溶接型フライスカッターは耐久性と強度の面で優れていますが、コストが高くなります。超硬インサート型フライスカッターは、歯を交換することで寿命を延ばし、大量生産に適しています。

フライス加工を汎用性の高い加工工程にするため、多種多様なフライスカッターが市販されている。これらのカッターには、さまざまなサイズ、形状、材質があります。高速度鋼(HSS)で作られたフライスカッターもあれば、超硬チップで作られたものもある。

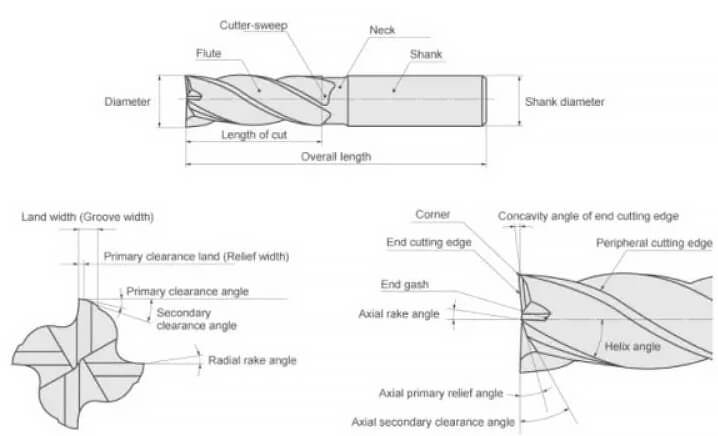

エンドミルは 切削工具 両面に歯がついている。このツールは汎用性が高く、さまざまな用途に使用できる。 ボーリング オペレーションを行う。エンドミル」という用語は、底が平らな工具によく使われる。

軸方向のみを切削するドリルビットとは異なり、エンドミルは全方向の切削が可能である。エンドミルは通常、1つ以上の切り屑排出溝を持ち、様々なフライス加工に使用される。高速度鋼または焼入れ材で作られている。

エンドミルには2つのバリエーションがあり、1つは両側に切れ刃があるもので、中央切れ刃と呼ばれるもの、もう1つは片側だけに切れ刃があるもので、非中央切れ刃と呼ばれるものである。

ラフエンドミル」カッターは「ピッパ」カッターとも呼ばれます。これらのエンドミルは、過酷な使用条件下でも優れた性能を発揮します。ワークピースから大量の材料を除去するために使用されます。これらの工具は、通常、より起伏のある歯を持ち、より小さな切り屑を生成し、粗い表面仕上げになります。

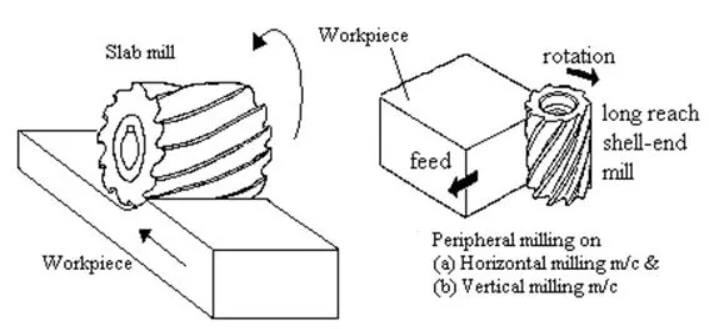

フライスカッターの切削歯がディスクの円周または外周に位置する場合、外周フライスカッターまたは円周フライスカッターと呼ばれる。これらのタイプのカッターは、水平フライス盤でのみ使用できる。

サイドミルカッターは ミリングツール 外周と面または端の両方に切削歯があるもの。一般的に、側面、フェース、溝切りのフライス加工に使用される。また、深くて狭い溝を作るのにも効果的です。

フェースミルカッターは、機械的に固定された複数のブレードを持つ大径のカッティングボディで構成されています。その切削ストロークと深いラジアルカットと狭いアキシャルカットにより、大量の不要な材料を除去することができます。

フェースミルカッター本体の直径は、通常、ワークピースの長さと両側の利用可能なクリアランスによって決まる。

この切削工具はプロファイリング加工にも使用でき、その剛性で知られている。フェースミルカッタの仕上げ面粗さは、送り速度と工具の歯数に依存します。

凹面フライスカッターは、成形カッターのカテゴリーに属します。これらは、被加工物に特定の形状を形成するために設計された、特別に製造された工具です。凹フライスカッターは、円形プロファイルの凸面に対応するように特別に設計されており、通常は半円と同等かそれ以下です。

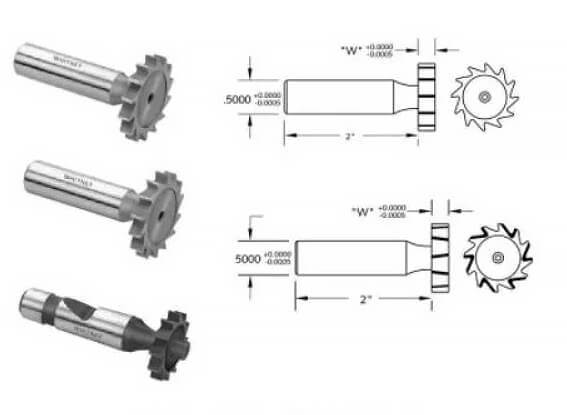

「ウッドラフ "切削工具は通常、木材のキー溝を切削するために使用される。工具の刃先はわずかに凹んだ形状をしており、歯は側面切削用ではない。この工具の歯形には、直歯と千鳥歯の2種類がある。

A ねじ切り カッターは、ワークピースの外ねじ歯形と内ねじ歯形を切削するための切削工具です。呼び径M2から1mmまでの単ねじと可変ピッチねじの加工が可能です。

ボールエンドミルは、ボールノーズミルとも呼ばれ、その半球状の刃先から名付けられた。作業中の応力集中を軽減するために使用され、一般的にワークの三次元表面形状の加工に適しています。

フライング・カッターは、1つまたは2つのカッター・ヘッドが挿入された本体で構成されている。カッターヘッドが回転することで、幅を狭くしたり広くしたりすることができる。フェースミルカッターは様々なケースでより一般的に使用されるが、高価でもある。

一方、フライングカッターは、フェースミルカッターと同じ加工を低コストで行うことができる。しかし、切削効率はフェースミリングカッターに比べて著しく劣る。

フライスカッターはフライス盤で重要な役割を果たす。フライスカッターは、フライス加工用の1つまたは複数の歯を持つ回転工具である。

動作中、カッターの各歯は、ワークピースの一部を順番に切り取る。

フライスカッターは主に、平面、段差、溝のフライス加工、形状の成形、工作物の切断などの作業に使用される。

一般的なフライス加工では、フライス盤の工具が自身の軸に対して垂直に移動することで、工具周辺のワークから余分な材料を取り除く。

フライス盤は、さまざまな機械加工を行うことができる、広く使用されている装置です。フライス盤は、様々な形状やサイズの部品を加工・製造するために使用され、フライスカッターはこれらの作業を達成するための重要なツールです。

フライスカッターを選ぶ際には、その素材を考慮することが重要です。異なる材料は、様々な用途に適しており、独自の特性を持っています。以下では、フライスカッターで一般的に使用される4つの主な材料について説明します:高速度鋼、超硬、コバルト、ダイヤモンドです。

高速度鋼(HSS)は、フライスカッターに広く使用されている材料です。ハイスは、様々な用途において、適度な耐摩耗性と切削速度を提供します。その汎用性、低コスト、製造の容易さから、ハイスフライスカッタは、特に要求の少ない用途や小規模な加工に人気のある選択肢です。

超硬フライスカッターは、通常タングステンカーバイドの硬質化合物と金属バインダーで構成されています。HSSよりも耐摩耗性と切削速度が向上する。超硬カッターは高価になる傾向があるが、耐久性と効率性が高いため、大量生産や硬い材料の加工に適している。超硬カッターの主な特性は以下の通り:

コバルトフライスカッタは、コバルトを多量に含んでおり、標準的なハイスカッタに比べて硬度と耐摩耗性が向上しています。これらのカッタは、ステンレス鋼や高温合金のような強靭な材料の加工に適しています。コバルトフライスカッタは、超硬ほど耐摩耗性には劣るものの、性能とコストのバランスに優れているため、多くの用途で信頼性の高い選択肢となります。

ダイヤモンドカッタは、多結晶ダイヤモンド(PCD)または天然ダイヤモンドから作られた、もうひとつの高性能オプションです。これらのカッターは、卓越した硬度と耐摩耗性を示し、鋭い切れ刃を長期間維持することができます。ダイヤモンドカッタは、次のような加工に最適です:

しかし、ダイヤモンドのフライスカッターは、他の材料に比べてコストが高く、一般的に鉄系材料の加工ではうまく機能しません。この制限は、鉄系材料に含まれる炭素が硬い炭化物を形成し、カッターの効果を低下させるためです。

さまざまな材料の特性を理解することで、特定の用途にフライスカッターを選択する際に、十分な情報に基づいた決定を下すことができます。

フライスカッターの直径の選択は、特定の製品や生産バッチによって大きく異なります。工具の直径の選択は、主に装置の仕様と加工されるワークピースのサイズに依存します。

平面フライスカッター

正面フライス工具の直径を選択する際には、工具が必要とするパワーが工作機械のパワー能力の範囲内に収まるように考慮することが重要である。あるいは、工作機械の主軸の直径に基づいて選択することもできる。

フェースミルカッターの直径を決定する一般的な方法の一つは、D = 1.5dの式を使用することです。

大量生産の場合は、切削するワークの幅の1.6倍を基準に工具径を選択することもできる。

ENDミル

エンドミルカッタ径の選定は、工作機械の定格出力範囲内にカッタの所要動力が収まることを保証するために、ワークの加工サイズ要件を第一に考慮する必要がある。

小径エンドミルの場合、工作機械の最大回転数が工具の最低切削速度(60m/min)に達するかどうかが最大の関心事となる。

スロットカッターの場合、直径と幅は加工するワークのサイズに基づいて選択し、切削力が工作機械の許容出力範囲内に収まるようにする。

a.仕上げには、研磨ブレードを使用するのが最適です。このタイプの刃は寸法精度が良いので、刃先の位置決め精度が確保され、加工精度が向上します。 表面粗さ.

b.粗加工の場合は、加工コストを抑えられる押し刃を使うのがよい。押し刃は、寸法精度や切れ味は研削刃より劣るが、刃先強度が高い。荒加工時の衝撃に強く、大きな切り込みと高送りに対応できる。

c.鋭く大きなすくい刃は、ステンレス鋼のような粘性材料のフライス加工に最適です。鋭利なブレードは、ブレードとワークの間の摩擦を減らし、切削中に切りくずがブレードの前面からより速く離れることを可能にする。

(a) フライスカッターを選択する際には、歯数を考慮しなければならない。歯ピッチの大きさは、同時に切削するカッターの歯の数を決定し、切削の滑らかさと工作機械の切削速度の要件に影響します。荒歯フライスカッターは、切屑排出溝が大きいため、荒加工に多く使用される。粗い歯のフライスカッターの1歯あたりの切削負荷は、同じ送り速度では密な歯のフライスカッターよりも大きい。

(b) 一般的に0.25~0.64mmの浅い切込みの仕上げフライス加工には、密歯のフライスカッターを選択することを推奨する。

(c)重切削の荒加工では、剛性の低い工作機械では、過大な切削力がびびりの原因となり、刃先の倒れが発生することがある。 超硬合金 刃の寿命が短くなる。粗い歯のフライスカッターを使用すると、工作機械の所要動力を減らすことができる。したがって、主軸の穴径が小さい場合(R8、30#、40#のテーパー穴など)、荒歯フライスカッターをフライス加工に効果的に使用できる。

フライスカッターにおける最新の技術開発は、主に以下の分野に焦点を当てている:

素材構成の革新: エンドミルのドリルビット技術における最近の進歩の一つは、材料工学の革新、特に超微細な超硬砥粒の使用である。これは、性能の向上と工具寿命の延長に役立ちます。

コーティング技術の進歩: 材料選択、工具設計、コーティング技術における革新は、フライスカッターの性能をさらに高めるだろう。

幾何学的形状のエンハンスメント: エンドミルのドリルビット技術の進歩には、性能の向上と工具寿命の延長を目的とした幾何学的形状の改良も含まれる。

CNCフライス盤の応用と知能化・デジタル化への展開: CNCフライス盤の使用は、製造効率と製品品質を向上させるだけでなく、業界のインテリジェント化とデジタル化を推進する。このことは、フライスカッター技術の進化がこれらのトレンドに適応することを示唆している。

新産業分野の急速な発展に牽引される市場需要: いくつかの新興産業分野の急速な成長は、フライスカッターに対する新たな市場要求をもたらし、これらのニーズに応えるためにフライスカッター技術の絶え間ない革新を促している。

CNCフライス加工機用、または、CNCフライス加工機用のミリングカッターを選択する場合は、次のようにします。 コンベンショナルミリング フライス盤を使用する場合、被削材の材質や硬さ、刃先の長さ、工具の長さ、刃先の直径、シャンクの直径といったフライスカッターの仕様など、さまざまな要素を考慮することが重要である。高速度鋼のフライスカッターは、一般的に従来のフライス盤で使用される。 超硬合金 カッターは、CNCフライス盤での使用に適している。