複雑な金属部品がどのようにして精密に作られるのか、不思議に思ったことはありませんか?この記事では、フライス盤の魔法を解き明かし、その様々な種類と主要なコンポーネントを探ります。フライス盤がどのように原材料を精巧な製品に変えていくのか、そしてそれを可能にする重要な道具をご紹介します。

フライス盤は、金属加工や製造業で広く使用されている汎用性の高い工作機械である。フライス盤の主な動作は、マルチエッジカッターの高速回転運動であり、送り動作は通常、機械の作業台にしっかりと取り付けられたワークピースの正確で制御された移動を伴います。

フライス盤には様々な構成があり、それぞれが特定の用途やワークの要求に合わせて設計されている。最も一般的なタイプには、以下のようなものがある:

フライス盤の種類は、それぞれ独自の機能を備えており、ワークサイズ、材質、要求精度、生産量などの要因によって選択されます。最新のCNC(コンピュータ数値制御)技術は、フライス加工の多様性と精度をさらに高め、複雑な3次元加工や、高度な製造工程のためのCAD/CAMシステムとのシームレスな統合を可能にしました。

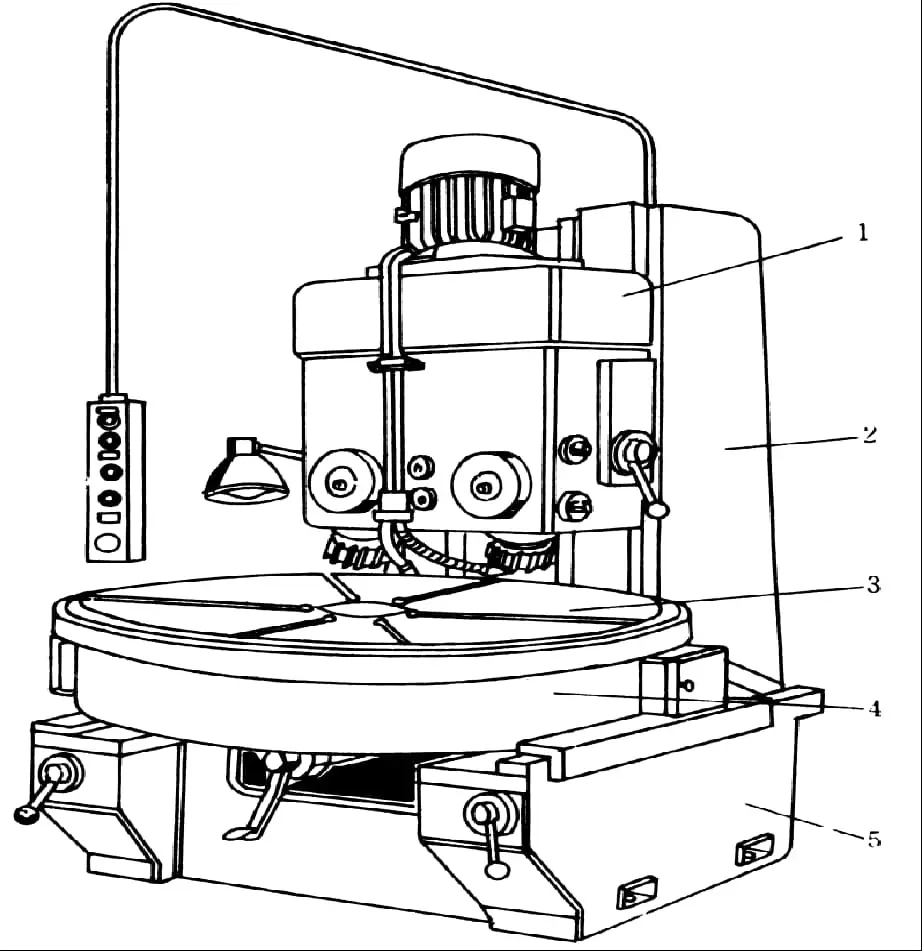

(1) ベッド

ベッドは工作機械の本体で、ほとんどの部品がベッド上に設置されている。

主軸や主軸変速機構などはベッド内部に設置される。

ベッドの前壁には、テーブルを上下に動かすための垂直アリ溝ガイドレールがあり、ベッドの上部には、横木を前後に動かすための水平アリ溝ガイドレールがある。

ベッド背面にはメインモーターがあり、ベッド内部に設置された変速機構によってスピンドルを駆動する。

主軸回転数の変更は、ベッドの左上にあるハンドルとダイヤル目盛りを使って行う。速度を変更するときは停止する必要がある。

ベッドの左下に電気キャビネットがある。

(2) クロスビーム

クロスビームは、ギアとラックを使って前後に動かすことで長さを調整でき、2組の偏心ボルトを使ってクランプできる。

クロスビームにブラケットを取り付け、カッターバーの張り出し端を支えることで、カッターバーの剛性を高めている。

(3) テーブル

ワークテーブルを支えるもので、フライス盤の縦型ワークテーブル、横型ワークテーブル、回転テーブルが取り付けられる。

送りモーターと送り速度変更機構は、テーブルの前部左側に設置された独立した部品で、テーブル、縦作業台、横作業台の動きを制御する。

送り速度の変更はマッシュルーム型のハンドルで制御され、運転中に速度を変更できる。

テーブルはベッドの垂直蟻溝ガイドレールに沿って移動できる。テーブルの下には垂直リードスクリューがあり、テーブルを昇降させるだけでなく、支える役割も果たす。

横行作業台とリフティングテーブルの操作は、リフティングテーブルの左側にあるハンドルで行う。

上下、前進、後進、停止の5つのポジションを持つ2つのリンクハンドルがある。5つのポジションは連動している。

(4) 縦型作業台

ワークピースや治具の取り付けに使用され、送り動作中にワークピースとともに長手方向に移動する。

長手方向の作業台の上部には、クランプボルト(Tボルト)を取り付けるための3つのTスロットがある。この3つのTスロットのうち1つは、他の2つよりも精度が高い。また、ワークテーブルの前面には、トラベル・リミット・ブロックを取り付けるための小さなT溝があります。

長手方向のワークテーブルの幅は、フライス盤のサイズを示す主な仕様である。

(5) 横型作業台

横ワークテーブルは縦ワークテーブルの下方に位置し、縦ワークテーブルを前後に移動させるために使用される。

縦ワークテーブル、横ワークテーブル、リフティングテーブルにより、ワークピースを相互に直交する3つの座標方向に移動させることができ、加工要件を満たすことができる。

万能フライス盤の縦ワークテーブルと横ワークテーブルの間に回転テーブルがある。その唯一の目的は、ヘリカル溝をフライス加工するために、縦ワークテーブルが水平面内で45度を超えない正負の角度内で回転できるようにすることである。

回転テーブルの有無が、万能横フライス盤と通常の横フライス盤の唯一の区別点である。

(6) スピンドル

スピンドルは、フライスカッターを直接またはカッターアーバーを介して取り付けるために使用され、フライスカッターを回転させます。スピンドルは中空のシャフトで、前端にはフライスカッターやカッターアーバーを取り付けるための7:24のテーパー穴があります。

フライスカッターやカッターアーバーを固定するために、長いボルトが背面からスピンドルの貫通穴を通っている。

ベースはフライス盤の全重量を支え、切削液を保持します。フライス盤全体の土台となるもので、稼働中の安定性と剛性を確保するように設計されています。

さらに、クレーンやカッターアーバーなどの補助装置もある。

X6132ユニバーサル水平昇降テーブルフライス盤。

(1) フライス盤の型式と仕様。

(2) 主な技術パラメーター

テーブルの作業面積は320mm×1250mm、テーブルの最大移動量(手動)は縦700mm、横255mm、垂直320mm。テーブルの最大移動量(自動)は、長手方向680mm、横方向240mm、垂直方向300mm。

テーブルの最大回転角度は±45°で、スピンドル軸からワークテーブル面までの距離は30mm~350mm。主軸回転数は30rpmから1500rpmまで18段階。

垂直昇降テーブルフライス盤。

縦型フライス盤は、多くの点で横型フライス盤に似ている。しかし、ベッド上にトップガイドレールやクロスビームがない点が異なります。

その代わり、機械の前面上部には垂直フライスヘッドがあり、スピンドルとフライスカッターを取り付けるために使用される。

通常、立フライス盤のベッドと立フライスヘッドの間にはロータリーテーブルが設置され、傾斜面をフライス加工するためにスピンドルを一定の角度で傾けることができる。立フライス盤は穴あけにも使用できる。

b) 傾斜作業台

c) 回転式作業台。

d) プレーン・バイス

e) 分割ヘッド。

f) 垂直フライスヘッド

g) 挿入 フライス工具

マシンバイスとも呼ばれるこのプライヤーは、一般に長方形や円筒形の小~中型の工作物を保持するのに使われる。回転ダイヤルを備えたプライヤーはロータリーフラットノーズプライヤーと呼ばれ、角度の調整に使用できる。

この方法は、小さくて規則的な形状のワークピースの取り付けによく使われる。

このツールは次のような用途に使用される。 締め付け 曲面の加工が必要なワークピース。比較的均一な内側と外側の円弧面の加工に特に有効です。

横フライス盤の加工範囲を広げる。横フライス盤にユニバーサル・フライス・ヘッドを取り付けることで、様々な縦フライス加工が可能になるだけでなく、フライス加工のニーズに応じてフライスカッターの軸を自由な角度に調整することができます。

しかし、ユニバーサルミリングヘッドの設置が複雑で、設置後の作業スペースが大幅に縮小されるため、その利用は限られている。

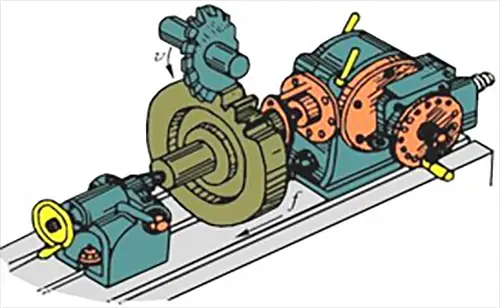

ディバイディングヘッドの応用:

重要な付属品の1つとして、ディバイディングヘッドは一般的に、傾斜面をフライス加工するためのワークの取り付け、割り出し作業の実施、および様々な割り出し作業用の様々な割り出し方法(単純割り出し、複合割り出し、差分割り出しなど)を使用するために使用されます。

さらに、ディバイディングヘッドは、切削加工(傾斜面のフライス加工など)を容易にするために、必要な角度でワークを設置するために利用することができます。ヘリカル溝をフライス加工する場合、デバイディングヘッドをフライス盤の長手方向テーブルスクリューに「交換ギア」で接続することで、テーブルが移動する間、デバイディングヘッド上のワークピースに螺旋運動を与えることができます。

フライスカッターは、複雑な形状と精度が要求されるため、一般的に専門工場で製造される高度な多歯切削工具です。これらの工具の特徴は、高い生産性であり、これは2つの重要な要素、すなわち複数の切れ刃を同時に噛み合わせることと、高い切削速度で加工できることに起因しています。

フライスカッターの設計と性能は、特定の用途、材料、加工条件に合わせて最適化することができる。この汎用性により、特定の製造ニーズに対応するよう調整されたフライスカッターの種類が豊富になりました。これらのカッターは、以下のようないくつかの基準に基づいて分類することができます:

それぞれの分類システムは、カッタの選択と性能に関する貴重な洞察を提供するが、この議論では、現代の製造業における多様なフライス加工を理解するための実用的な枠組みを提供するため、主に用途別の分類に焦点を当てる。

主なアプリケーションベースのカテゴリーには以下のものがある:

用途によるフライスカッターの分類:

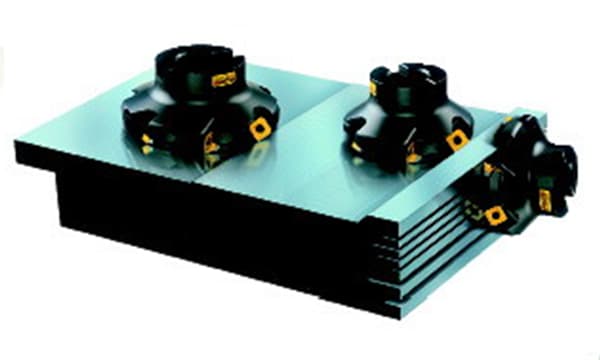

フェースフライス

円筒フライスカッター

円筒フライスカッターは、一般的に全体が高速度鋼でできている。螺旋状の切れ刃は、二次切れ刃なしで円筒の表面に分布している。らせん状の歯は、切削加工中に徐々に被削材に食い込み、離れるため、切削加工は比較的安定している。

主に横フライス盤で、幅がフライスカッターの長さより小さい、幅の狭い面や長い面の加工に使用される。

ディスクミリングカッター

ディスクミリングカッターは以下を含む:

溝加工用カッター。円柱の表面にしか歯がなく、浅い溝の加工にしか使えない。

キー溝フライス

A.それは特別な 切削工具 キー溝加工用で、フルートは2枚のみ。

B.周方向切れ刃と端部切れ刃の両方が主切れ刃として機能します。

C.使用時、カッタはまず軸方向送りによって被削材に入り、次にキー溝の方向に沿ってキー溝を削り出す。

D.再研磨では、端の刃先だけを研磨する必要がある。

エンドミル

の違いである。 ツイスト・ドリルフライスカッター、フェースミルカッター、キー溝フライスカッター:

鋸刃フライスカッター

鋸刃フライスカッターは、主に狭い溝を一定の深さまで切削またはフライス加工するために使用されます。

アングルカッタ

シングルアングルとダブルアングルのフライスカッターは、ワークピースの溝や開先加工に使用されます。

フライスカッター

フォームミルカッタは、輪郭面の加工に使用され、カッタ歯の形状は、加工されるワーク表面の輪郭形状に合わせて設計される。

フライスカッターの歯背の形状による分類:

1.尖った歯のフライスカッター

尖った歯のフライスカッターの背面は、ほとんどが直線状で、アングルフライスカッターによってフライス加工される。このタイプのフライスカッターは常に尖ったデザインである。製造と研ぎが容易で、鈍くなった後でも背面切削面に沿って再研磨できる。このタイプのフライスカッターは鋭い刃先を持つ。

2.定形歯フライスカッター。

定形歯フライスカッターの歯背は特殊な曲線で、通常はアルキメデス・スパイラルである。歯背はシェービング法で加工されます。歯が鈍くなった後、表切削面に沿って再研削することができる。

再研磨後もフライスカッターの歯の形状は変わりません。このタイプのフライスカッターは、複雑な刃先形状のフライスカッターの加工によく使用される。

シャンクカッター

1) エンドミルカッター

フライスカッターの歯は、カッターの端面と円筒面に分布している。縦型フライス盤で平面を加工するのに使われることが多いが、横型フライス盤で平面を加工するのにも使える。

2) フェイスミルカッター

輪郭面、端面、傾斜面、溝、段差面などのフライス加工に適している。

3) キー溝フライス、T溝フライス

特にキー溝とT溝の加工に使用される。

4) 蟻溝フライスカッター

特にアリ溝加工に使用する。

穴付きフライスカッター:

フライス加工は、卓越した精度と表面品質を提供する、汎用性と生産性の高い加工方法です。一般的に、フライス加工は、国際公差等級システムによるIT9からIT8の寸法公差を達成することができ、表面粗さ(Ra)は6.3から1.6μmです。これらの能力により、フライス加工は様々な高精度製造用途に適しています。

フライス加工の範囲は、以下のような多様な加工能力を包含している:

さらに、最新のフライス盤は、追加工具を取り付けることができるため、汎用性が向上している。ドリル、リーマ、ボーリングバーなどの穴あけ工具を取り付けることで、ワークに対してさまざまな穴あけ加工を効率的に行うことができる。このような多機能性により、複数の機械をセットアップする必要性が大幅に減少し、製造全体の効率と精度が向上します。

先進的なCNC(コンピュータ数値制御)フライス盤は、複雑な形状のための5軸加工や、多様な形状のシームレスな加工のための自動工具交換システムを提供し、これらの能力をさらに拡大することができます。このような技術の進歩は、フライス加工で達成可能なことの限界を押し広げ続け、フライス加工を現代の製造業に不可欠なプロセスにしています。

定義

アップミルとしても知られる従来のフライス加工は、フライスカッターの回転方向がワークの送り方向と逆方向の場合に行われる。このプロセスでは、切削歯が被加工物に対して上方に移動し、被加工物をわずかに持ち上げます。逆に、上昇フライス加工、または下降フライス加工は、フライスカッターがワークの送り方向と同じ方向に回転することを特徴とする。この場合、切削歯はワークの下方に移動し、ワークを加工テーブルに押し付ける。

特徴

1.いつ コンベンショナルミリング切削厚はゼロから徐々に増加する。

鈍い刃先半径の影響により、切り始めの正面角度は負になる。このため、歯は被削材表面で押しつぶされ、横滑りする。 表面硬化 そして歯の摩耗が進む。

一方、登りフライス加工では、切削厚さは最大からとなる。工具の摩耗が少なく、耐久性が高い。

2.上昇フライス加工の場合、送り方向の切削力はワークの切削力と同じである。

ワークテーブルのスクリューとナットのクリアランスにより、送り力が徐々に大きくなると、切削力でワークテーブルが引っ張られ、クリープが発生し、送りムラが生じる。

ひどい場合には、フライスカッターの破損を引き起こすこともある。

しかし、従来のフライス加工では、送り力の作用により、スクリューとナットの伝達面は常に密着しているため、フライス加工は比較的安定している。

3.従来のフライス加工では、垂直方向の切削力は、クランプ力およびワークの重量と反対であるため、ワークがワークテーブルから浮き上がり、振動を悪化させ、ワークのクランプおよび表面粗さに影響を与える傾向がある。

一方、登りフライス加工では、垂直方向の切削力が下向きになるため、確実な締め付けが得られる。

クライムミルの特徴:

従来のフライス加工の特徴:

対称フライス加工は、フライスカッターの軸が加工面の中央に位置する場合に行われます。この構成は、バランスのとれた切削力分布となり、通常、より大きな平均切り屑厚が得られます。対称フライス加工は、加工面が広いワークや、焼き入れ鋼の加工に多く採用されます。バランスの取れた力の分布は、仕上げ面の向上と工具摩耗の低減に貢献し、高精度の用途や加工性の難しい材料に特に適しています。

非対称フライス加工は、フライスカッターの軸が加工面の中心からオフセットしていることを特徴とする。この方法は、カッター軸の相対的な位置に基づいて、さらに2つの異なる方法に分類することができます:

a) 従来の非対称フライス加工:カッタの回転が送り方向と反対になるため、切り屑は薄く始まり、徐々に厚くなる。この方法は切り屑の排出性は良いが、切削抵抗が増加し、ワークが浮き上がる可能性がある。

b) クライム非対称フライス加工:カッタの回転が送り方向と一致するため、切り屑は厚く始まり、徐々に薄くなる。この手法では一般的に、仕上げ面の向上、切削抵抗の低減、工具寿命の向上が得られるが、びびりを防ぐためにより強固な機械設定が必要となる。

従来の非対称フライス加工とクライム非対称フライス加工のどちらを選択するかは、機械剛性、被削材、仕上げ面の要求、工具の特性などの要因によって決まります。それぞれの加工方法には独自の利点と課題があるため、加工結果を最適化するための工程計画には慎重な検討が必要です。