レーザーマーキングマシンの熱影響を低減する一般的な方法には、以下のようなものがある:1.レーザービームの焦点を最適化する レーザービームの焦点を最適化することにより、エネル ギーがより集中し、材料が燃焼する代わりに気化する ことができる。具体的には、焦点距離の短いレンズを使用し、発散角を圧縮するために拡大ミラーを大きくすることで実現できる。2.M2値の小さいレーザーを使う 2.M2値(ビーム品質係数)の低いレーザーを使用する。CO2高周波チューブを使用する場合、国産品よりも輸入品の方がマーキング効果が高い場合があります。

レーザーマーキングマシンの熱影響を低減する一般的な方法には、以下のようなものがある:

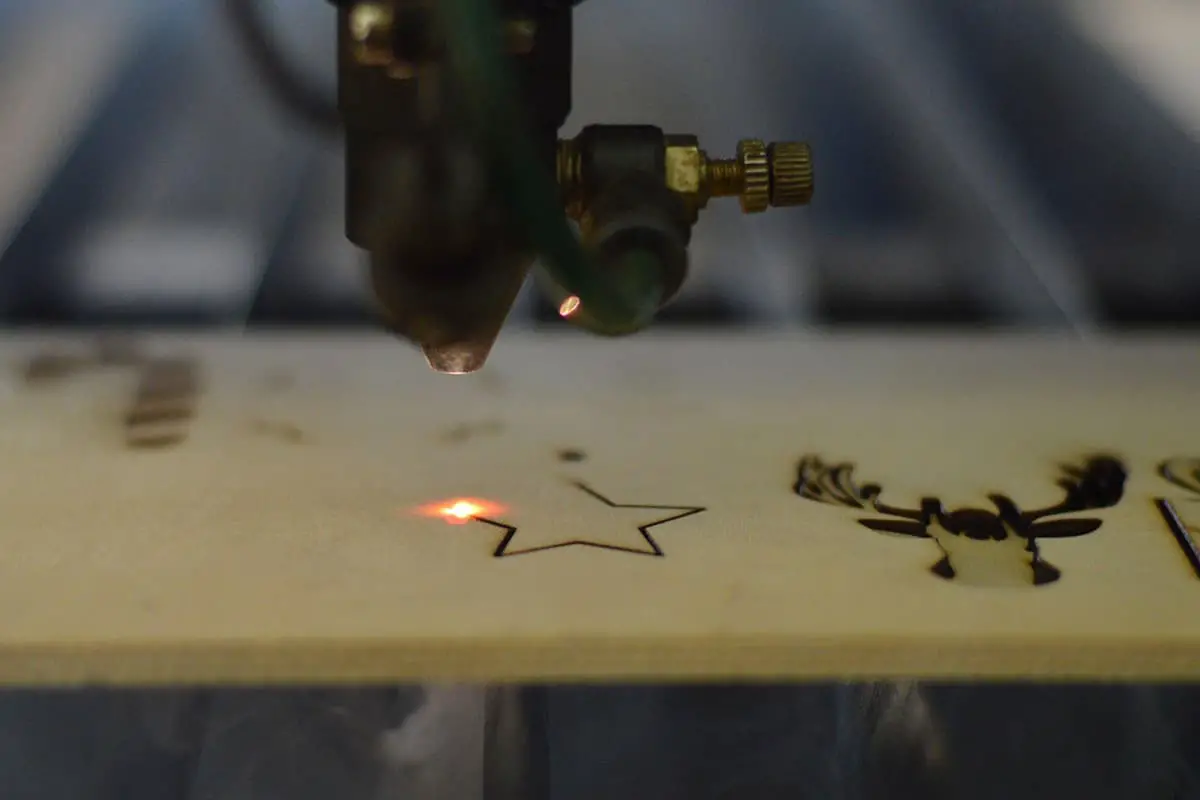

レーザービームの焦点を最適化することで、エネルギーをより集中させ、材料を燃焼させるのではなく、蒸発させることができる。

具体的には、焦点距離の短いレンズと大きな拡大ミラーを使用して発散角を圧縮することで達成できる。

2.ビーム品質係数を意味するM2値が低いレーザーを使用すること。CO2高周波チューブを使用する場合、国産品よりも輸入品の方がマーキング効果が高い場合があります。

したがって、より良いビーム品質を得るためには、M2値の低いレーザーを選択すべきである。

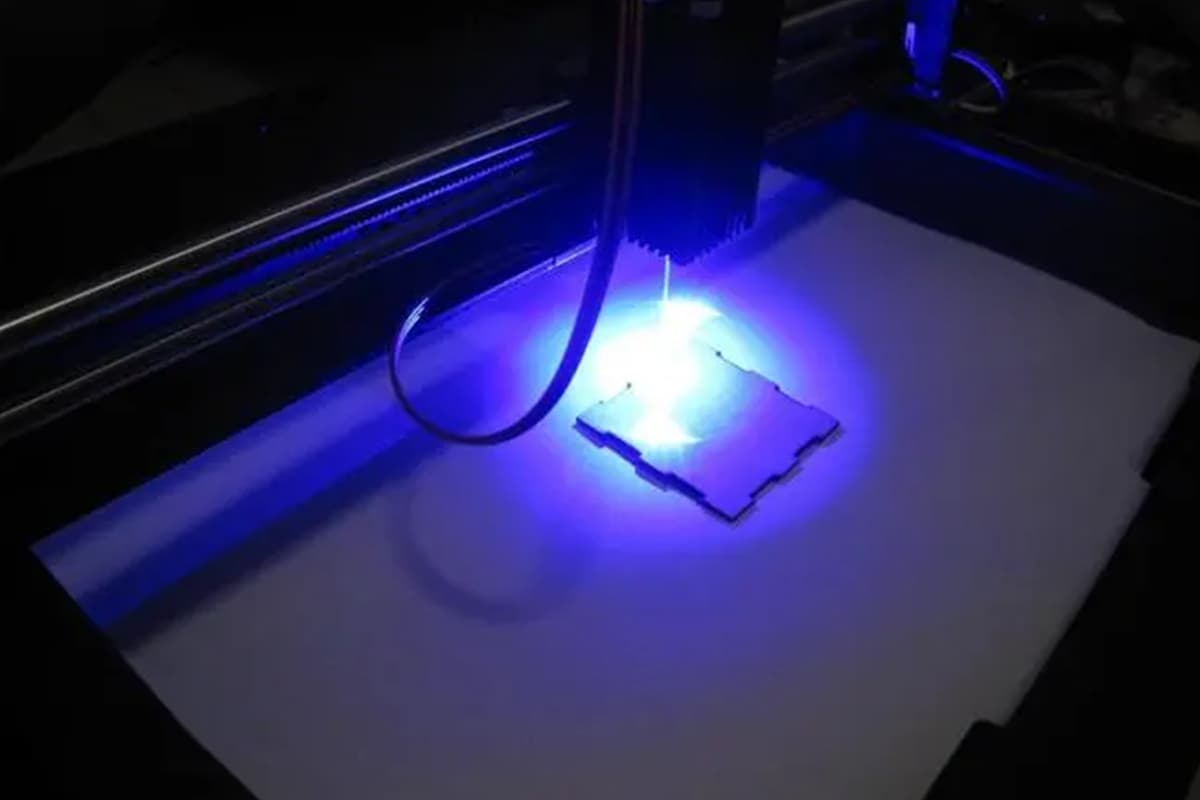

波長の短いレーザーを使用することで、PPやPEなどの素材にマーキングする際の熱影響や周囲の素材へのダメージを軽減することができる。

例えば、10.6umのレーザーよりも9.3umのレーザーを使った方が、より良い加工効果が得られる。

パルス幅の狭いレーザーを使用することで、熱影響を減らすこともできる。例えば、従来の1064nmのナノ秒レーザーを使用した場合、熱影響が大きいためガラス加工はほとんど不可能で、ガラスにひびが入ったり、エッジが不均一になったりする。

しかし ピコ秒 1064nmのレーザーは、ベッセル切断ヘッドと組み合わせることで、熱影響を大幅に低減することができ、それは非常によくガラスを切断することができます。

PWM信号の周波数を下げると、間接的にレーザーのピークパワーを上げることができ、材料を燃焼させるのではなく、蒸発させることができる。もちろん、これには適切なマーキング速度を合わせる必要がある。

酸化剤の噴霧や化学薬品の使用など、マーキングの前に材料を前処理することで、材料表面をレーザーでマーキングしやすくし、熱の影響を軽減することができる。

レーザーマーキングマシンの出力とマーキング速度を適切に調整することで、材料上でのレーザーエネルギーの損失を減らし、熱影響を軽減することができます。

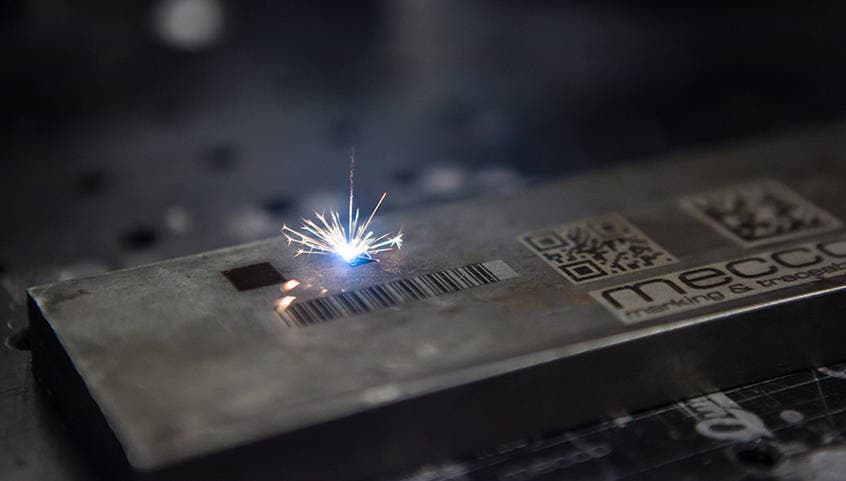

フィールドミラー、振動ミラー反射ミラーレンズ、コリメートレンズ、拡大レンズなどの高品質な光学レンズを使用することで、レーザーに対する透明度を高めることができ、光学レンズのレーザー損傷によるエネルギー損失による熱影響を低減することができる。

例えば、9.3umのレーザーを使用しているにもかかわらず、コスト削減のために通常の10.6umレンズを購入するお客様がいます。このようなコーティングは、9.3umレーザーの場合、レンズ透過率を1%以上低下させます。つまり、1%以上のエネルギーがレンズ内で失われ、熱影響が生じます。