金属部品が熱処理後に予期せぬ不具合を起こすことがあるのはなぜか?この記事では、混合結晶の現象に踏み込み、その形成、合金元素の偏析の役割、製造中の変形について説明します。これらの要因を理解することで、金属部品の初期不良を防ぐための洞察を得ることができます。

熱処理中に破断が発生し、検査したところ、混合結晶の存在が原因であることが判明した。混合結晶は、機械製造業の熱処理工程後の金属組織検査でよく見られる所見です。今日は、混合結晶について説明しましょう。

混合結晶は、その名が示すように、様々な粒径が混在したものである。粒径は金属材料の靭性を示す指標であり、粒径が大きいほど材料の靭性は高く、粒径が小さいほど靭性は低くなる。

高品位粒の中に低品位粒が混ざると、金属材料全体の性能が低下する。低品位粒の割合が多ければ多いほど、材料全体の性能は不安定になる。

通常、組織が3~4等級異なる大きさの粒を含む場合、混合粒が存在すると考えられる。大粒の割合が10%を超えると、大粒に起因する機械部品の早期破損に注意が必要である。

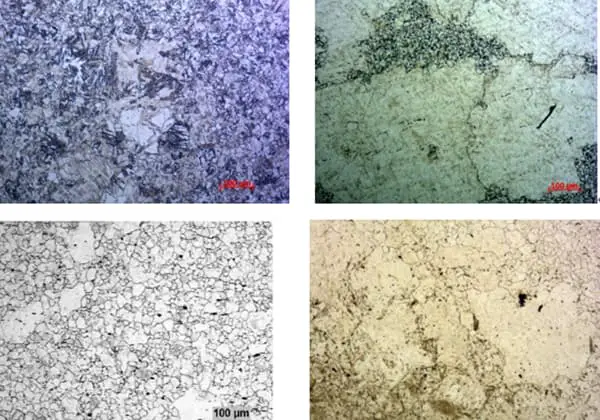

混合結晶の予測不可能な性質は、機械部品がいつ故障するかを予測することが不可能であるため、熱処理作業者にとって懸念材料となる。下の画像は混合結晶の金属組織写真である。

結晶が混在する理由は基本的に2つある:

A.合金元素偏析(合金元素の偏在)

B.臨界変形(鋼材の変形、結晶粒の変化)

この2つの理由に着目し、鉄鋼製錬からスタートする。

鉄鋼の製錬工程では、鉄鉱石や様々な原料を使用し、複雑な工程を経て最終的に溶鋼を製造し、インゴットに鋳造することはよく知られている。製鉄所は溶鋼の形成プロセスにおいて最もプロフェッショナルであり、液相溶鋼は当然均一であるため、ここでは評価を行わない。その代わりに、溶鋼を凝固させてインゴットにするプロセスに焦点を当てる。

インゴット偏析は最も一般的な偏析である。

簡単に言えば、インゴット内の偏析の原因は単純である。 合金元素 は凝固過程で先に凝固する傾向があり、合金元素の少ない部分は後に凝固するため、合金元素の偏在が生じる。

このプロセスによって生じる最も典型的な金属組織は、デンドライト偏析である。

また、溶鋼の圧延・冷却過程で特定の場所に集まるスラグなどの不純物も存在する。

偏析の主な問題は、炭素、クロム、ニッケル、モリブデン、アルミニウムなどの合金元素の分布が不均一になることである。

この不均一な分布は、それぞれ異なる化学組成を持つ別々の領域を形成している。 鋼種.

この段階で、これらの領域は混合粒とは異なる別の粒として識別できる。これではっきりしましたか?

圧延は、インゴットを棒鋼、厚板、線材、条鋼などの最終形状に加工する工程である。

について 鋼塊 はまず再加熱され、その後、所望の仕様を満たすまで何パスもの圧延が施される。

圧延の前に、鋼材は通常次のような条件で処理される。 拡散アニール.

拡散焼鈍の目的は、鋼中の合金元素を均一化することである。前述したように、凝固中に合金元素が偏析すると組成が不均一になり、潜在的な問題につながる。

この問題に対処するため、鋼は約1200℃の温度で拡散焼鈍を受ける。

この温度では、合金元素の活性が高まり、鋼の内部で拡散が起こり、高濃度の領域から低濃度の領域へと移動し、鋼の均一性が向上する。

同時に、鋼鉄は固体のままであり、まだ液相にはなっていない。

合金元素が移動しても、鋼の均一性が向上するだけで、偏析を完全になくすことはできない。

圧延は鍛造や押し出し加工に似ている。

この過程で、鋼材は加熱、鍛造、押出、冷却、再結晶、焼鈍、再押出などの工程を経る。

元の鋼の欠陥の一部は、この過程で徐々に減少し、合金元素の偏析の程度も減少する。

理想的なシナリオでは、これらの工程は欠陥をなくし、偏析を減らすが、現実には鉄鋼工場はコスト削減と効率を優先する。

そのために、拡散焼鈍温度と時間を下げたり、焼鈍工程を省略したり、圧延工程中の鍛造比を上げたりすることがあるが、疵をカバーすることはできても根絶することはできず、圧延工程中の偏析がさらに大きくなる。

この変更については次節で詳述する。

鋼材を受け取った後、機械加工工場では通常、以下の工程を行う。 熱間鍛造 と冷間押出し法で加工品を形成し、機械加工、熱処理、研削を経て最終製品を完成させる。

しかし、その過程で問題が生じることもある。

熱間鍛造 は、第2節で述べた鋼材圧延に似ているが、設備、圧下率、製品構造が異なる。

一方、冷間押出しは、加熱せずに鋼の靭性を利用して塑性変形を生じさせる。

いずれも塑性変形の問題を含んでいる。

金属の靭性とは、その金属が変形する能力のことで、一般的には伸びたり縮んだりする能力と考えられている。

靭性が高ければ高いほど、伸ばす能力は高くなり、圧縮する能力は低くなる。

引っ張りや圧縮の時、粒はどうなるのか?輪ゴムを考えてみよう。

最初、輪ゴムの直径が10mmだったとして、それを長さの10倍に伸ばした場合、その直径はどうなるでしょうか?

確かに1mmにはならないが、この問題を説明するために、薄くなることは誰でも知っている。伸ばし続ければ、さらに薄くなり、破断する。

金属の変形は結晶粒の変化の過程である。

変形前の粒は不規則な形をしているが、基本的にはボール状である。

外力を加えると、粒は輪ゴムのように引き伸ばされ、その空間は圧縮される。外力を加え続けると、粒はどんどん細くなっていく。

以前はジャガイモの山だったが、今は小麦の茎の束になっている。

この過程で、粒は変化していないように見えるが、よく見ると、その大きさはかなり小さくなっている。

外見に惑わされないことが重要だ。

熱処理は、見ることも触ることもできない中間工程であり、工程中に即座に検出したり調整したりすることはできない。

製品の状態は、工程管理と最終検査を通じてのみ判断できる。

しかし、これまでのすべての工程で生じてきた問題は、熱処理中に明らかになる。

熱処理工程では、浸炭と焼入れを鋼のオーステナイト化温度以上に加熱する必要がある。

従って、この作業を行うには、被加工物をAC3以上の温度に加熱する必要がある。この過程で、いくつかの重要な変化が起こる。

体心立方フェライト格子は、面心立方フェライト格子に変化する。 オーステナイト 格子、溶解炭素量、取り込まれた合金元素、合金元素の拡散はすべてこの過程で起こる。

また、粒と粒の境界が壊れて再結晶化し、元の粒が変化して再編成される。

穀物の再結合プロセスは本質的にエネルギーの競争であり、国の規模がハイテク、核兵器、戦闘能力によって決まる現在の国際状況に似ている。

強い国ほど大きくなり、弱い国ほど分断されやすい。

同様に、合金元素によって形成された炭化物は、結晶粒の中で拠り所として働き、結晶粒の成長を妨げる。

合金元素が不足している地域では、彼らは止められず、テリトリーを拡大し、粒を大きくする。

製品の所望の変形サイズを確保するためには、合金元素の拡散挙動を制限するために、加熱温度を適度なレベルに保つ必要がある。

加熱温度が高すぎると相変態が起こらなくなる可能性があり、必要なオーステナイト化に達する温度が低すぎると、やはり相変態が起こらなくなる。

従って、熱処理における加熱の問題は中温加熱を必要とし、これは非常に制限される。

通常、浸炭温度は約900~940℃、焼入れ温度はAC3温度より30~50℃高い。

これらは教科書的な値である。では、これらの温度で前節の潜在的な結果を考えてみよう。

a.合金元素の偏析の影響:

オーステナイト化プロセスが進むにつれて、異なる領域では合金元素の含有量が異なるため、これらの領域ではオーステナイト化温度が異なる。

ワークが同じ温度に達したとしても、すでに温度が下がり始めている部分がある。 オーステナイト 変貌を遂げる一方で、まだ準備段階にあるものもある。

オーステナイトへの変態が完了した部分と完了していない部分があり、その結果、すでにオーステナイトに変態した部分では結晶粒が連続的に成長し、変態が完了していない部分では微細な結晶粒が連続的に成長する。

ここでオーステナイト化を止めて急冷すると、大粒と小粒が共存し、ひどい場合には混合粒が形成される。

V、Ti、Nbなど、ほとんどの合金元素は粒成長を妨げる。

Cr、Mo、Wなどの合金元素は、オーステナイトの形成を遅らせる。

これらの元素は結晶粒径に影響を与え、結晶粒を精製する役割を果たす。

一方、MnやPなど、穀物の成長を促進する元素もいくつかある。

これらの元素が鋼中で深刻な偏析を起こすと、混合結晶が発生する可能性がある。

b.圧延、鍛造、冷間加工時の変形の影響:

引き抜きと押し出しの過程で、結晶粒は変形し、元の結晶粒界におけるエネルギーは減少する。

加熱温度が上昇し、鋼の再結晶温度に達すると、結晶粒は再結合する。

この時、合金元素のエネルギーは大きくなり、隣接する2つの薄い結晶粒は容易に合体することができる。

これまでは1つの結晶粒の中での動きに限られていた元素が、2つの結晶粒の境界を突き破り、2つの薄い結晶粒を短時間で大きな結晶粒に統合する近道ができるようになったのだ。

加熱温度と時間が変化し続けると、粒界制約を突破するエネルギーがなくなるまで、これらの粒は成長し続ける。

この時点で、多くの大きな粒が形成されている。

しかし、すべての変形粒が成長に必要な臨界変形まで成長するわけではない。その結果、正常な結晶粒も存在することになり、混合結晶粒が形成されることになる。

C.温度の影響:

鍛造工程と熱処理工程の温度と時間は、結晶粒に大きな影響を与える。

温度が高く、保持時間が長いと、粒は成長する。

この限界温度は素材によって異なり、素材によって限界温度は異なる。

熱処理温度は通常一定で、一般的な浸炭温度は950℃を超えない。

この温度では、ほとんどの細粒鋼は大きな変化を経験しない。

しかし、パラメーターの誤差や不正確な温度測定による過度の温度は、粗粒鋼の原因となる。

過熱鍛造によって生成された結晶粒は粗く、鍛造後の金属組織にはウィドマンシュタッテン組織が見られることが多い。

ウィドマンスタッテンは数回のノーマライジングで除去でき、温度による結晶粒の変化もノーマライジングで補正できる。

しかし、ウィドマンシュテッテン構造が現実に現れた場合、一般的にはそれを使用することは推奨されない。

まとめると、混合結晶の主な原因は元素偏析であり、後の工程で熱処理によってこれを除去することは困難である。

加えて、変形を生じさせるあらゆるプロセスにおいて、結晶粒径に注意を払うことは極めて重要である。

変形のみによって引き起こされる粒度混合は、熱処理によって改善することができる。

しかし、結晶粒がすでに成長して安定化し、合金元素が結晶粒界に析出している場合は、対処が難しい場合がある。