熱処理中に金型にクラックが入るのを防ぐにはどうしたらよいでしょうか?この記事では、金型熱処理の複雑なプロセスを掘り下げ、焼入れ割れや硬度不足などの一般的な欠陥について概説します。予防策を探ることで、金型の耐久性と性能を高める実用的なソリューションを提供します。熱処理の各重要な段階を通じて、最適な結果を達成し、金型の完全性を維持するための重要なテクニックをご覧ください。

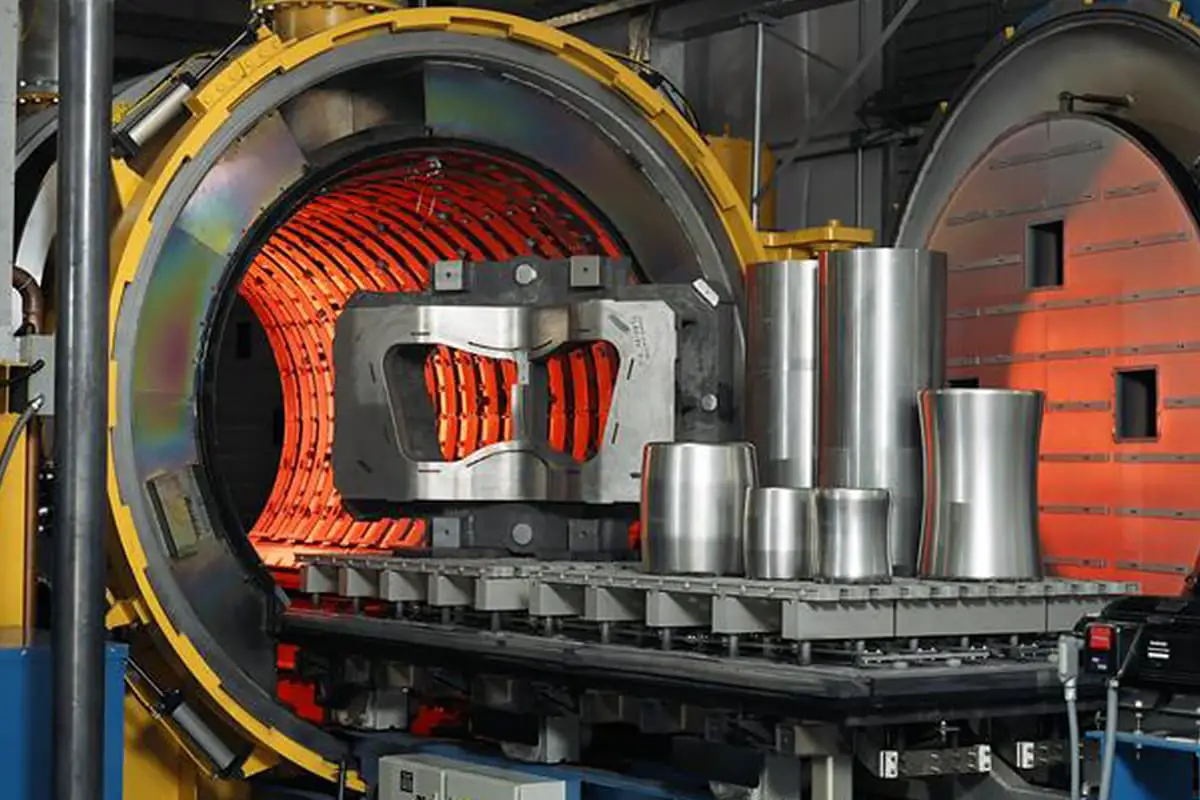

金型は、予熱、端末加熱、表面硬化からなる熱処理工程を経る。

熱処理欠陥とは、金型の熱処理の最終段階、またはその後の工程や使用において発生する様々な問題を指す。これらの欠陥には、焼入れ割れ、寸法安定性の低下、硬度不足、電解加工による割れ、研削割れ、金型の初期不良などがある。

より詳細な分析は以下の通り。

焼入れ割れの原因と防止策は以下の通り:

予防策:角の丸み、穴の配置、断面の変化などの設計をチェックし、改善する。

予防措置:温度制御システムの保守と校正、プロセス温度の調整、ワークと炉床の間に鉄を追加する。

予防策管理雰囲気加熱、塩浴加熱、真空炉、ボックス保護付きボックス炉を使用するか、酸化防止コーティングを施し、加工代を2~3mm大きくする。

予防策の冷却特性を理解する。 急冷媒体 または焼戻し処理を行い、適切なクーラントを選択する。

予防措置:正しい鍛造プロセスを使用し、合理的な予熱処理システムを導入する。

硬度不足の理由と注意点は以下の通り:

予防措置:プロセス温度を修正し、温度制御システムのオーバーホールと点検を行う。炉を設置する際、ワークピースの間隔を均等にし、冷却のために積み重ねたり束ねたりしないこと。

予防措置:プロセス温度を修正し、温度制御システムのオーバーホールと点検を行う。

予防措置:プロセス温度を修正し、温度制御システムの オーバーホールと点検を行う。設定温度以下で炉に入る。

予防策オーブンから素早くタンクに入り、急冷媒体の冷却特性を理解し、必要に応じて急冷媒体を追加または冷却し、冷却剤の攪拌を強化し、Ms + 50℃の温度で取り出す。

予防策管理された雰囲気と塩浴加熱、真空炉、箱型保護または酸化防止コーティングを施した箱型炉を使用し、加工代を2~3mm大きくする。

機械製造の分野では、熱処理中の変形の発生は絶対的なものであり、変形のない状態は相対的なものと考えられている。言い換えれば、すべてはサイズに依存する。これは主に、以下の要因による表面浮き彫り効果によるものである。 マルテンサイト 熱処理中の変態。

熱処理中の変形(寸法や形状の変化)を防止することは困難な課題であり、その解決には経験を要することが多い。というのも 鋼種金型の形状、炭化物の不適切な分布、鍛造と熱処理の方法はすべて、問題を引き起こしたり悪化させたりする可能性がある。

さらに、熱処理中の様々な条件の変化は、鋼片の変形の程度に大きな影響を与える可能性がある。

長い間、熱処理変形問題の解決は、主に経験とヒューリスティックによって行われてきた。しかし、金型と熱処理変形の関係を十分に理解することは極めて重要である。 鍛鋼モジュール方向、金型形状、熱処理方法、熱処理変形。この理解は、蓄積されたデータを分析し、熱処理変形のアーカイブを確立することで得られる。

脱炭とは、加熱中や断熱中に周囲の雰囲気の影響を受けて、鋼の表層にある炭素が完全に、あるいは部分的に失われる現象・反応のこと。

について 鋼鉄の脱炭 部品は、硬度不足、焼入れ割れ、熱処理変形、化学熱処理欠陥の原因となる。さらに、以下のような重大な影響を及ぼす可能性があります。 疲労強度耐摩耗性、金型性能

金型製造において、放電加工(EDM)はますます一般的な加工方法となりつつある。しかし、その普及に伴い、放電加工による不具合も増加しています。

放電加工とは、放電により発生する高温を利用して金型の表面を溶かす加工方法である。この加工では、加工面に白色の放電劣化層が形成され、約800MPaの引張応力が発生する。その結果、金型の電気加工時に変形やクラックが発生することがある。

したがって、放電加工金型を使用する場合は、放電加工が金型鋼に与える影響を理解し、欠陥を回避するための予防措置を講じることが極めて重要である:

靭性が不十分なのは、焼入れ温度が高すぎたり、保持時間が長すぎたりして結晶粒の粗大化を招いたか、脆性域での焼戻しを回避できなかったためと考えられる。

大量の内部留保の存在 オーステナイト は、研削熱処理中に焼戻し変態が起こると、被加工材の 構造応力や割れを引き起こす可能性がある。これを防ぐには、2つの予防策がある: 焼入れ後に極低温処理を行うか、焼戻し工程を繰 り返し(冷間加工の低合金工具鋼では通常2~3回)、焼戻し変態の量を最小にする。 保持オーステナイト.

金型のデザインは主にその用途に依存し、その構造は必ずしも完全に合理的で対称的であるとは限らない。

このため、設計者は金型設計の過程で効果的な対策を講じる必要がある。金型の性能を損なうことなく、製造性、構造的合理性、幾何学的対称性に注意を払う必要がある。

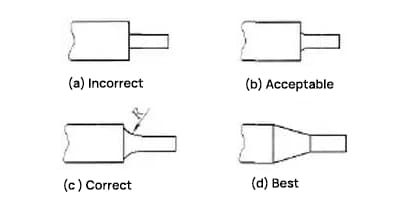

(1) 鋭角のコーナーや厚みの差が大きい部分は避ける。

厚みが極端に異なる部分、薄いエッジ、鋭角な角は避けるべきである。

金型内の厚い部分と薄い部分の接合部には、滑らかなトランジションを採用すべきである。これにより、金型断面の温度差を効果的に減らし、熱応力を最小限に抑えることができる。

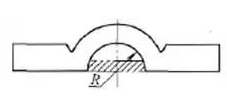

また、断面全体における構造変化の時間的不均衡を低減し、構造応力を低減することができる。図1は、金型設計におけるトランジション・フィレットとコーンの使用を示しています。

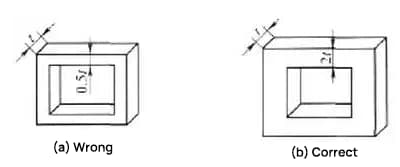

(2) プロセスホールの増設

均一で対称的な断面を確保することが本当に難しい金型については、その機能を損なうことなく、ブラインドホールをスルーホールに変更するか、適切な方法で追加のプロセスホールを組み込む必要がある。

図3aは、狭小キャビティ金型の一例を示すもので、焼入れ時に点線で示すような変形が生じます。設計段階で2つのプロセスホールを追加すると(図3b)、焼入れ時の断面の温度差が小さくなるため、熱応力が低下し、変形状況が大幅に改善されます。

また、図4は、加工穴を追加したり、ブラインドホールをスルーホールに変更することで、厚みムラによるクラックの発生しやすさを低減できる例を示している。

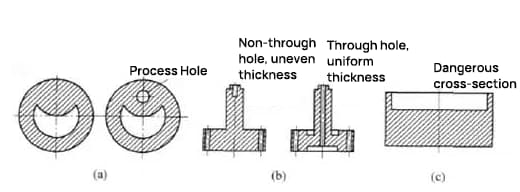

(3) 閉鎖的で左右対称の構造をできるだけ利用する。

金型形状が開放型や非対称型の場合、焼入れ後の応力分布が不均一になり、変形しやすくなる。したがって、一般に変形しやすい溝型では、焼入れ前にリブを残し、焼入れ後に切断するのが望ましい。

図5に示すように、溝加工されたワークピースは、元々焼入れ後に点Rで変形する。リブ(図5の斜線部分)を追加することにより、焼入れ変形を効果的に防止することができる。

(4) 複合構造の導入

400mmを超える複雑な形状の大型凹型や、細長い凸型は、複合構造を採用するのが理想的だ。

このアプローチは複雑さを単純化し、サイズを小さくし、金型の内面を外面に変える。これにより、熱処理が容易になるだけでなく、変形やひび割れを効果的に最小限に抑えることができる。

複合構造を設計する場合、適合の精度に影響を与えない限り、分解は一般的にこれらの原則に従うべきである:

(1)分解後の断面が均一になるように厚みを調整する。特に、初期の断面が大きく異なる鋳型の場合。

(2) 応力が集中しやすい部分を分解し、応力を分散させてひび割れを防ぐ。

(3) 構造の対称性を保つために、整列したプロセスホールを組み込む。

(4) 熱処理を容易にし、組み立てを容易にする。

(5)何よりも使い勝手が保証されていなければならない。

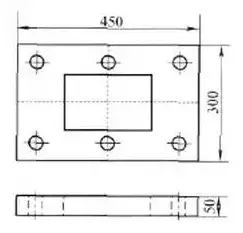

図6は、大型の凹型ダイを示している。モノリシック構造を選択すると、熱処理が困難になり、焼入れ後のダイキャビティ全体の収縮率が一定しなくなります。

その結果、刃先が不揃いになったり、平面に歪みが生じたりすることさえあり、その後の加工でこれを改善するのは難しい。そこで、モジュール構造を用いることができる。図6の破線で示すように、構造は4つの部分に分かれている。

熱処理後、これらの部品は再び組み立てられ、研磨され、はめ合わされる。これにより、熱処理工程が簡略化されるだけでなく、変形の問題も解決される。

熱処理による変形や割れは、使用する鋼やその品質と密接な関係がある。したがって、金型に要求される性能に基づいて材料を選択する必要があります。

金型の精度、構造、サイズ、ワークピースの性質、量、加工方法などの要因を考慮する必要がある。

一般的に、金型に変形や精度の要求がなければ、炭素工具鋼を使用してコストを削減することができます。変形や割れが発生しやすい部品には、臨界焼入れ冷却速度が遅い高強度合金工具鋼を選択できます。

図7は電子部品の金型である。当初はT10A鋼が使われていたが、水焼き入れと油冷の工程で変形が大きくなり、割れやすくなった。

さらに、アルカリ浴焼入れでは、金型キャビティを硬化させることが困難でした。現在では、9Mn2V鋼またはCrWMn鋼が使用され、焼入れ硬度と変形の要件を満たしています。

炭素鋼で作られた金型が変形要件を満たさない場合、炭素鋼に置き換えることは明らかである。 合金鋼 9Mn2VやCrWMnなど、変形や割れの問題を解決できる。

材料費が多少高くなるとはいえ、全体から見ればコストパフォーマンスは高い。

同時に、正しい材料選択と同時に、原材料の欠陥による金型熱処理割れを防ぐために、原材料の検査・管理を強化することが極めて重要である。

焼入れによる変形や割れを防ぐには、硬度要求を含む技術条件を合理的に策定することが重要である。

局所的な硬化や 表面硬化 は使用条件を満たすことができるが、全体を焼入れすることはなるべく避けること。

局所的な要件が緩和される完全焼入れ金型では、均一性を厳しく追求すべきではない。

高コストの金型や複雑な構造の金型では、熱処理が技術的な要求を満たせない場合、条件を変更し、寿命にあまり影響しない要求を適切に緩めることで、何度もやり直すことによるスクラップを避けることができる。

選択された鋼種は、設計の技術的条件として、達成可能な最大硬度を設定すべきではない。

これは、最大硬度が限られたサイズのサンプルで測定されることが多く、より大きな実際のサイズの金型で達成可能な硬度とは大きく異なることがあるためです。

最高硬度を追求するには、焼入れの冷却速度を上げる必要があり、焼入れ変形や割れが発生しやすくなる。

まとめると、設計者は使用性能と選択された鋼種に基づいて、実現可能な技術条件を策定すべきである。

さらに、選択した鋼種に必要な硬度を設定する場合、焼戻し脆性を引き起こす可能性のある硬度範囲は避けるべきである。

機械加工と熱処理の関係を正しく管理し、熱処理工程を合理的に配置すること。 技術プロセス冷間加工と熱間加工の緊密な連携を可能にすることは、金型の熱処理変形を低減するための効果的な対策である。

金型の変形は、熱処理という観点だけでは解決できない場合がある。しかし、発想を転換して技術プロセス全体に取り組むことで、思わぬ結果が得られることも多い。

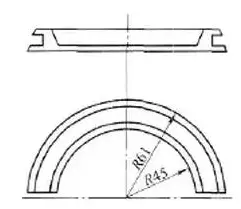

図8は、非対称形状のため、焼入れ中に大きなねじれ変形を起こす半丸金型を示す。

焼入れ前にフルリングに加工し、熱処理後に鋸刃砥石で2枚に切断すれば、コストを削減できるだけでなく、変形も最小限に抑えることができる。

加工中の歪みは避けられない。

その特性を理解し、適切な加工許容量を合理的に確保することができれば、熱処理作業を簡略化できるだけでなく、その後の機械的加工、特に研削加工を減らすことができる。

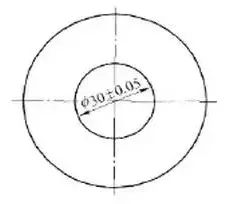

図9は 45#鋼.熱処理後、内孔は拡大する傾向があるため、熱処理後の設計要件を満たすためには、機械加工時に負の公差をあらかじめ確保しておく必要がある。

変形の大きさや方向が事前に予測できない金型では、金型キャビティが設計寸法に加工される前に、試験的な焼入れを行うことができる。

その変形特性に基づいて、対応する機械的加工代を予約することができる。

精密金型の場合、切削加工や研削加工によって発生する応力が変形やクラックの原因となる。

したがって、ストレス解消を取り入れる アニール または加工フローの中でエージング処理を施すことで、変形を大幅に減らし、割れを防ぐことができる。

例えば、細軸タイプや複雑形状の金型では、粗加工後に応力除去焼鈍を行い、切削による応力を除去することが焼入れ変形の低減に大きな効果を発揮する。

同様に、精密研削が必要な金型では、研削による応力を除去し、寸法を安定させ、変形や割れを防止するために、熱処理と粗研削の後に時効処理を行うこともある。

鋼の帯状組織や成分偏析は、鋳型の不均一な変形につながることが多い。焼入れ前のマトリックス組織の状態も、焼入れ前後の鋳型の体積差に影響する。

特定の条件下では、鋼の元の組織の質が熱処理変形に影響する主要因となる。

焼入れ変形を最小限に抑えるためには、焼入れ時の効果的な対策に加え、焼入れ前の鋼材内部の組織も適切に管理する必要がある。

経験上、合理的な鍛造は、熱処理による変形を最小限に抑え、金型の寿命を長くするための鍵であることが証明されています。これは特に合金鋼(CrWMn、Cr12、Cr12MoV鋼など)にとって重要です。

この種の鋼材が低変形を実現する前提は、十分な鍛造によって鋼材内部の炭化物偏析の程度を最小限に抑えることにある。

したがって、鍛造工程は以下の5つの側面から正しく管理されなければならない:

(1) 鍛造方法:成形工程では、炭化物を確実に破砕し、均等に分散させるため、高合金鋼では通常3回以上の複数回の鍛造工程が必要である。

(2) 鍛造比:一定の鍛造比が必要である。例えば、高合金鋼の総鍛造比は一般に8~10である。

(3) 加熱速度:約800℃まで徐々に加熱し、その後1100~1150℃までゆっくりと昇温する。加熱中は、ワークを定期的に反転させ、均一な加熱と十分な浸透を確保する。

(4) 最終鍛造温度の管理:最終鍛造温度が高すぎると、結晶粒径が大きくなる傾向があり、性能が低下する。一方、最終鍛造温度が低すぎると、延性が低下し、帯状組織になりやすく、破断しやすくなる。

金型の変形や割れは、焼入れ時に発生する応力だけでなく、焼入れ前の元の構造や残留内部応力も関係している。したがって、金型ブランクに必要な予熱処理を施すことが不可欠である。

一般的に、T7やT8鋼で作られた小型の金型は、焼入れ時に体積が膨張する傾向があります。あらかじめ焼戻しをしておくと、元の体積よりも大きな焼戻しソルバイト組織が得られ、焼入れ時の変形を抑えることができます。

一方、T10やT12鋼のような高炭素鋼で製造された大型金型は、焼入れすると体積が収縮する傾向がある。この場合、焼戻しよりも良好な結果が得られる球状化焼鈍を採用すべきである。

低合金工具鋼の場合、機械加工後に焼戻し工程を配置することで、合金炭化物を均一に分散させることができ、組織を大幅に改善し、鍛造や元の組織の悪影響を緩和することができる。

焼戻し処理により、炭化物が均一に分散し、微細なソルバイト組織が形成され、元の組織の比較体積が増加する。

これは鋼の機械的特性を向上させるだけでなく、変形を最小限に抑えるのに役立ちます。高合金工具鋼(高クロム鋼など)の金型では、焼戻し後の急冷時に異なる収縮が生じることがあります。

そのため、焼戻し工程で高温焼戻しを焼鈍に置き換えることで、焼入れ後に良好な結果を得ることができる。

合金構造用鋼は、焼入れ前の焼戻し処理によってより高い硬度を得ることができ、焼入れ時の体積変化を最小限に抑え、潜在的な変形や割れを低減することができる。

金型の冷間加工応力を緩和するための低温焼鈍の使用は、焼戻しよりも単純で、サイクルが短く、酸化が少なく、同じプロセスで様々な材料に適用できる。

鍛造不良によるネットワーク炭化物を除去し、硬化層の深さを増すために、焼ならし処理を施すことができる。

まとめると、あらゆる種類の予熱処理は、金型の膨張収縮パターンに従って実施し、初期構造を調整し、変形や割れを減らすために加工応力を除去する必要がある。

ワークの焼入れ歪みを最小限に抑え、防止するためには、ワークの合理的な設計、材料の選択、熱処理技術要件の策定、ワークブランクの正しい熱処理(鋳造、鍛造、溶接)および予熱処理が必要であるばかりでなく、熱処理において以下の問題に注意を払うことが不可欠である:

(1) 加熱温度の合理的な選択

焼入れを確実にするためには、一般に焼入れ温度はできるだけ低い方がよい。しかし、ある種の高炭素合金鋼(CrWMn、Cr12Mo鋼など)の金型では、焼入れ温度を適切に上げることによって、焼入れ歪みを抑制することができます。 ポイント残留オーステナイト量を増加させる。

さらに、厚い高炭素鋼の金型では、焼入れ温度を少し上げて焼入れ割れの発生を防ぐこともできる。

歪みや割れが発生しやすい金型は、焼入れの前に応力除去焼鈍を行う。

(2) 合理的な加熱プロセス

加熱時の熱応力を最小にするため、できるだけ均一な加熱を行うこと。

断面が大きく、複雑な形状の高合金鋼の金型で、高い歪みが要求される場合は、通常、予熱または加熱速度を制限する必要があります。

(3) 冷却方法と媒体の正しい選択

予冷焼入れ、段階焼入れ、段階冷却の方法をできるだけ選択すべきである。

予冷焼入れは、細長い金型や厚みの薄い金型の歪み低減に効果があり、厚みのばらつきが大きい金型の歪みもある程度低減できる。

について 複雑な形状 または断面差の大きい金型では、段階焼入れを行うことが望ましい。例えば、高速度鋼の場合、580~620℃で段階焼入れを行うことで、焼入れ歪みや割れを本質的に回避することができる。

(4) 焼入れ作業方法の正しい習得

ワークピースを媒体に浸す方法を正しく選択することで、金型が最も均一に冷却され、最も冷却速度の遅い側が液体の移動方向を向くように、最も抵抗の少ない経路に沿って冷却媒体に入ることが保証されるはずです。

金型がMs点以下まで冷えたら、動きを止める。例えば、厚みが不均一な金型は、厚い部分から浸漬する。断面の変化が大きいワークは、加工穴を増やす、補強リブを確保する、アスベストで穴をふさぐなどの方法で、熱処理による変形を抑えることができる。

凹面や貫通孔のあるワークの場合は、凹面や貫通孔を上向きに浸漬し、貫通孔内の気泡を排出する。

金型製造において熱処理は欠かすことのできない製造工程であり、金型の品質とコストに大きな影響を与えるとともに、金型の寿命を延ばす重要な対策でもある。金型の熱処理では、変形と割れが2大課題となります。

これらの問題の背後にある原因は複雑だが、そのパターンを理解し、徹底的な分析と研究を行い、問題に的確に対処することで、金型の変形を抑え、クラックを効果的に制御することが可能になる。