熱処理中に金型が変形し、コストのかかる不良が発生するのはなぜか。この記事では、材料選択、金型設計、製造工程などの根本原因を掘り下げ、予防策を概説します。加熱速度、冷却方法、残留応力の影響を理解することで、エンジニアは変形を緩和し、金型の品質を向上させることができます。適切な材料を選択し、熱処理工程を最適化することで、いかに時間とリソースを節約し、金型が精度基準を満たすようにするかをご覧ください。

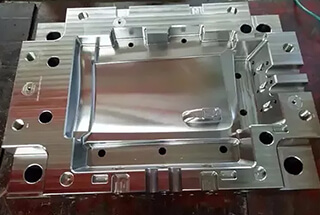

ある機械工場では、断面寸法の差が大きく、焼入れ後の変形が少ない複雑な金型を作るため、硬度56~60HRCが要求されるT10A鋼を選択した。

しかし、熱処理後、金型の硬度は技術要件を満たしたものの、変形が大きく、金型は廃棄せざるを得なかった。

変形を抑えて精密で複雑な金型を作るには、できるだけ空気焼入れ鋼のような微小変形鋼を選ぶことをお勧めします。

一般的に、Cr12MoV鋼は微小変形鋼とみなされ、変形が制限されているはずである。

過大な変形を起こした金型の金属組織分析では、共晶炭化物が多量に含まれていた。 ダイス鋼縞模様やブロック状に存在していた。

(1) ダイス楕円(変形)の原因

ダイス鋼の特定方向に分布する不均一な炭化物の存在が、激しい変形の原因である。炭化物の膨張係数は、鋼のマトリックス組織の膨張係数よりも約30%小さい。

加熱時には、炭化物がダイス内孔の膨張を妨げ、冷却時には、炭化物がダイス内孔の収縮を妨げるため、ダイス内孔が不均一に変形し、ダイスの丸孔が楕円になる。

(2) 予防措置

精密で複雑な金型の製造においては、たとえ安価でなくとも、炭化物偏析の少ない金型用鋼を選択するよう努力すべきである。小規模な製鉄所で生産された、材質の悪い鋼材は避けるべきである。

炭化物の偏析が著しいダイス鋼は、適切な鍛造を行い、炭化物結晶ブロックを分断し、炭化物の偏在を抑制する。これにより、鋼の特性の異方性も解消される。

鍛造ダイス鋼は 焼き入れと焼き戻し 炭化物が微細かつ均一に分散したソルバイト組織を実現する。これにより、熱処理後の精密複合金型の変形を最小限に抑えることができる。

サイズの大きい金型や鍛造できない金型には、溶液二重精錬処理により、炭化物を均一に精錬・分散させることができます。これにより、エッジやコーナーも丸くなり、金型の熱処理変形を抑えることができます。

金型の設計は主にその使用目的に基づいて行われるため、その構造が必ずしも完全に合理的または対称的であるとは限りません。これに対処するため、設計者は金型の性能を維持しつつ、製造性、構造の合理性、金型の幾何学的形状の対称性を確保するための効果的な対策を講じなければなりません。そのためには、設計の過程で慎重に検討する必要がある。

(1)鋭利な角や厚みの異なる部分はなるべく避けてください。

設計者は、金型設計において、大きな厚み差のあるセクション、薄いエッジ、鋭いコーナーを避けるべきです。その代わりに、金型の厚みの接合部に滑らかな移行部を設けるべきである。これにより、金型断面の温度差と熱応力を効果的に低減することができる。さらに、トランジション・フィレットやコーンの使用により、微細構造変態の時間差や微細構造応力を低減することができる。

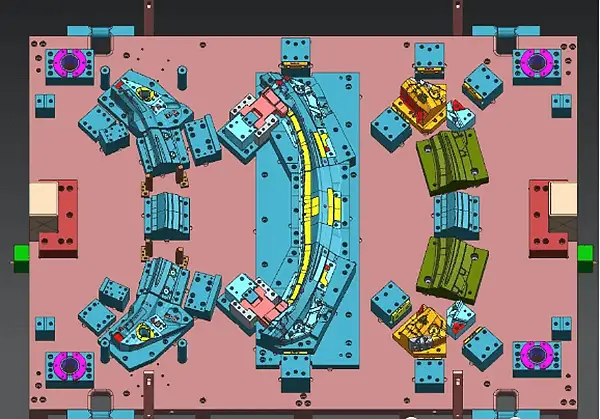

(2) プロセスホールを適切に増やす

均一で対称的な断面を保証できない金型については、金型の性能に影響を与えない範囲で、非貫通孔を貫通孔に変更したり、加工孔を追加したりして設計を修正する必要がある場合があります。

狭いキャビティを持つ金型は、焼入れ後に変形することがあります。設計段階で2つのプロセスホールを追加することで、焼入れ時の断面の温度差を小さくすることができ、その結果、熱応力が小さくなり、変形が改善されます。

加工穴の数を増やしたり、不均一な穴を貫通穴に変えることで、厚みムラによるクラックのリスクを減らすこともできる。

(3)可能な限り緊密で対称的な構造を採用すること。

ダイスの形状が開放型や非対称型の場合、焼入れ後の応力分布が不均一になり、変形しやすくなる。これを緩和するため、一般的な変形可能な溝型では、焼入れ前にリブを残し、加工後に切断するのが一般的です。これにより、焼入れ時のR部の変形を防ぎ、ワーク全体の安定性を向上させることができる。

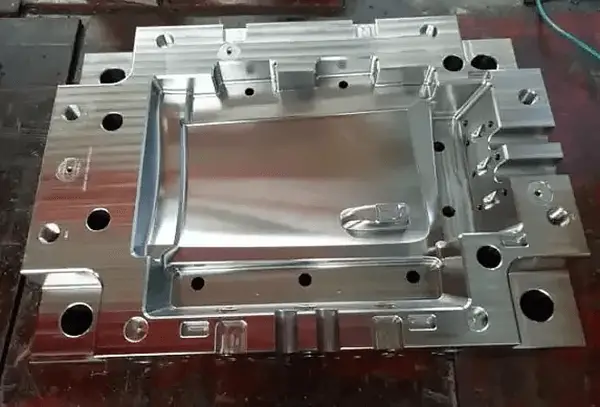

(4) 複合構造の採用

を備えた大型金型の場合 複雑な形状 と400mmを超えるサイズのパンチや、厚みが小さく長さが大きいパンチは、複雑さを単純化し、大型から小型へとサイズを縮小するために、複合構造を採用することが望ましい。

ダイの内面を外面に向け直すことで、熱間加工と冷間加工の両方が容易になり、変形やクラックの発生も抑えられる。

複合構造を設計する際には、フィッティング精度に影響を与えることなく適切な分解を行うために、以下の原則を考慮する必要がある:

(1) 分解後の断面が均一になるように厚みを調整する。

(2) 応力が集中する部分で分解し、応力を分散させ、ひび割れを防ぐ。

(3)左右対称になるように加工穴を合わせる。

(4) 冷間・温間両方の加工・組立の利便性を確保する。

(5) 最も重要なのは、構造の使いやすさを確保すること。

大型金型に一体構造を採用すると、熱処理が困難になり、焼入れ後のキャビティの収縮が安定しない。その結果、エッジに凹凸ができたり、平面に歪みが生じたり、今後の加工で修正することが難しくなります。

このような課題に対処するには、複合構造の使用が適切な解決策となる。熱処理後、構造を組み立て、研磨し、再び合わせることができる。これにより、熱処理工程が簡素化されるだけでなく、変形の問題も効果的に解決される。

工場では、複雑な形状で精度の高い金型が、熱処理後に大きく変形することがよくある。よくよく調べてみると、この変形の原因は、機械加工と最終熱処理の両工程における予熱処理の不足にあることが多い。

1.変形の原因

の重ね合わせである。 残留応力 機械加工工程では、焼入れ後の応力が熱処理後の金型の変形を増大させる。

2.予防措置

焼入れ後の金型の残留応力や変形を抑えるには、次のような対策がある:

(1) ストレス・リリーフの実施 アニール 粗加工と中仕上げ加工の間に、(630~680)℃の温度で(3~4)時間、500℃または400℃まで炉冷し、(2~3)時間行う。

(2) 焼入れ温度を下げて、焼入れ後の残留応力を減らす。

(3) 金型を170℃の油中で急冷し、空冷する(段階急冷)。

(4) 等温焼入れにより残留応力を低減する。

これらの手順を踏むことで、焼入れ後の金型の残留応力と変形を最小限に抑えることができる。

熱処理後の金型の変形は冷却によって起こるという通説は誤りである。

実際には、金型、特に複雑な金型の適切な加工技術が、その変形に大きな影響を与える。

いくつかの金型の加熱工程を比較すると、加熱速度が速いと変形が大きくなることが多い。

(1) どんな金属も熱を加えられると膨張する。

鋼材を加熱する場合、同じ金型内で各パーツの温度が均一でない(つまり加熱ムラがある)ため、膨張が不均一になり、次のような問題が生じる。 内部応力 加熱ムラによるもの。

鋼の変態点以下では、熱応力は主に不均一な加熱によって生じる。

温度が変態温度を超えると、不均一な加熱が組織の不均一な変態を引き起こし、構造応力を発生させる。

その結果、加熱速度が速くなると、ダイの表面とコアの温度差が大きくなり、応力レベルが高くなり、熱処理後のダイの変形が大きくなる。

(2) 予防措置

複合鋳型は相転移温度以下で徐々に加熱する。

一般に、真空熱処理中の鋳型の歪みは、塩浴炉での歪みに比べて著しく少ない。

低い 合金鋼 金型は、550~620℃の温度範囲で1回の予熱サイクルで十分です。高合金金型の場合は、550~620℃と800~850℃の2段階の予熱サイクルを推奨します。

金型の高硬度を確保するには、焼入れ温度を上げることが重要だと考えるメーカーもある。しかし、実際の生産経験から、これは適切な方法ではないことが分かっている。

複雑な金型では、加熱と焼入れの両方に通常の加熱温度が採用される。最高許容温度での加熱後に発生する熱処理変形は、最低許容温度でのそれに比べてはるかに大きい。

(1) 変形の原因

広く知られているように、焼入れ温度を上げると鋼の結晶粒径が大きくなる。これは、結晶粒径が大きくなると焼入れ性が向上し、焼入れ冷却時の応力が大きくなるためである。

さらに、ほとんどの複雑な金型は中合金から高合金鋼で作られているため、高い焼入れ温度は残留物の増加をもたらす。 オーステナイト Ms点が低くなるため、組織内の変形が大きくなる。これにより、熱処理後の金型の変形が大きくなる。

(2) 予防措置

金型の技術要件を満たすためには、適切な加熱温度を選択することが重要である。冷却中の応力を最小限に抑え、複雑な金型の熱処理変形を減らすには、可能な限り低い焼入れ温度を選択することが望ましい。

熱処理中の変形やクラックの程度は、熱処理と密接に結びついている。 鋼種 とその品質。金型の精度、構造、サイズ、加工する材料の性質、量、加工方法などを考慮し、金型に要求される性能に基づいて選択する必要があります。

変形や精度が要求されない部品には、炭素工具鋼を利用することでコストを抑えることができる。変形やクラックが発生しやすい部品には、強度が高く、加工速度が遅い合金工具鋼を使用します。 臨界冷却速度 を選択すべきである。

炭素鋼製の金型の変形が要件を満たさない場合は、材料のコストが高くなる可能性がありますが、代わりに9Mn2V鋼またはCrWMn鋼を使用する必要があります。これにより、変形や割れの問題が解決され、長期的には費用対効果の高い解決策となる。

また、原料の欠陥による熱処理中の割れを防ぐため、原料の検査・管理を厳しくすることも重要である。

合理的な技術仕様(硬度要件を含む)を策定することは、焼入れ時の変形や割れを防止する上で極めて重要なステップである。局所硬化または 表面硬化 は使用条件を満たすことができ、全体的な焼き入れは可能な限り避けるべきである。

金型全体の焼入れについては、局所的な要件を緩和することができ、均一性を強制する必要はない。高コストの金型や複雑な構造の金型では、熱処理中の技術的要件を満たすことが困難な場合は、技術仕様を調整し、修理の繰り返しによるスクラップを避けるために、耐用年数にあまり影響しない要件を緩和することをお勧めします。

選択した鋼材の設計において、達成可能な最高硬度を唯一の技術仕様とすべきではない。なぜなら、最高硬度は多くの場合、限られた大きさの小さなサンプルで測定されるため、実際の大きさの大きな金型で達成できる硬度とは大きく異なる可能性があるからです。

最高硬度を追求すると、焼入れ時の冷却速度を上げなければならないことが多く、変形や割れが大きくなる可能性がある。したがって、技術的条件としてより高い硬度を指定することは、たとえ小さな金型であっても、熱処理に困難をもたらす可能性がある。

結論として、設計者は意図された用途と選択された鋼種に基づき、合理的で実現可能な技術仕様を確立すべきである。さらに、選択した鋼種の硬度要件を決定する際には、調質脆性に関連する硬度範囲を避けるべきである。

1.変形の原因

Cr12MoV鋼のような合金鋼は、多くの場合、かなりの量のCrを含んでいる。 保持オーステナイト 焼入れ後鋼中の異なる組織は様々な比体積を持ち、オーステナイトの比体積が最も小さく、これが焼入れと低温焼戻し後の高合金鋼ダイスの体積減少の主な原因である。

各種鉄骨構造物の比体積は、以下の順で減少する: マルテンサイト焼戻しソルバイト、パーライト、オーステナイト。

2.予防措置

(1) 焼入れ温度を適切に下げる

前述したように、焼入れ温度が高くなると、その結果、焼入れ温度は高くなる。 保持オーステナイト 質量である。したがって、適切な焼入れ温度を選択することは、鋳型の収縮を低減する上で極めて重要である。金型の技術的要求を満たすためには、金型全体の性能を考慮し、焼入れ温度を適切に下げる必要があります。

(2) 焼き戻し温度を上げる

データによると、500℃で焼戻しされたCr12MoV鋼のオーステナイト保持量は、200℃で焼戻しされた鋼の半分である。従って、金型の技術的要求を満たしながら、焼戻し温度を上げる必要がある。実際には、500℃で焼戻しされたCr12MoV鋼ダイスの変形は最小限に抑えられ、硬度はわずかに低下する程度です(2~3HRC)。

(3) 低温処理を行う

焼入れ後の極低温処理は、残留オーステナイト量を減少させ、安定使用中の変形や寸法変化を最小限に抑える有効な方法である。従って、精密で複雑な金型には極低温処理を行うべきである。

金型の熱処理中に発生する変形は、焼入れ・冷却後に目に見える形で現れることが多い。これには様々な要因がありますが、冷却工程の影響も見逃せません。

1.変形の原因

を下回ると、ダイは冷却される。 MSポイント相変態が起こる。これにより、冷却ムラによる熱応力だけでなく、不均一な相変態による構造応力も発生する。冷却速度が速ければ速いほど、また冷却が不均一であればあるほど、応力や変形は大きくなる。

2.予防措置

(1) 可能な限り予冷を使用する

金型の硬度を確保しつつ、できるだけ予冷を利用する。炭素鋼や低合金ダイス鋼の場合、角が黒くなるまで予冷することができる(720~760℃)。パーライト変態帯に安定した過冷却オーステナイトを持つ鋼の場合は、700℃前後まで予冷することができる。

(2) 段階冷却焼入れの採用

段階冷却焼入れ法は、熱応力と組織応力を大幅に低減することで、複雑な金型の変形を低減する効果的な方法です。 焼き入れ工程.

(3) オーストテンパリングを使用する

オーステンパ処理は、精密で複雑な金型の変形を大幅に減少させることができます。

焼入れ後の金型の変形を完全になくすことは不可能である。しかし、精密で複雑な金型の変形を制御するには、次のような方法があります:

(1) 適切な加熱温度の選択

焼入れを確実にするためには、可能な限り低い焼入れ温度を選択すべきである。しかし、高 炭素合金鋼 CrWMn鋼やCr12Mo鋼のような)金型は、MS点を下げ、残留オーステナイトを増加させるために焼入れ温度を上昇させることは、焼入れ変形を制御するために使用することができます。

さらに、厚みの大きい高炭素鋼ダイスの焼入れ温度は、焼入れ割れを防止するために高くすることができる。変形や割れが発生しやすい金型は、焼入れ前に応力除去焼鈍を行う。

(2) 最適加熱

加熱中の熱応力を低減するために、均一加熱を達成する努力がなされるべきである。断面が大きく、形状が複雑で、高い変形が要求される高合金鋼の金型では、予熱または加熱速度の制限が一般的に必要である。

(3) 適切な冷却モードと冷却媒体

可能な限り、予冷焼入れ、段階焼入れ、段 階冷却を選択すべきである。予冷焼入れは、細長い金型や薄い金型の変形を抑えるのに有効である。また、板厚差の大きい金型でもある程度変形を抑えることができる。

複雑な形状で断面が大きく異なる金型には、段階焼入れを推奨する。もし 高速度鋼 を580~620℃で急冷すると、急冷変形や割れを避けることができる。

(4) 焼入れ作業の適切な実施

金型を最も均一に冷却するためには、ワークピースを冷却媒体に入れる適切な方法を選択する必要があります。ワークピースは、抵抗が最小になる方向から冷却媒体に入り、最も冷却が遅い側を液体に向かって移動させる必要があります。金型がMS点以下に冷却されたら、移動を停止する。

例えば、金型の厚みが不均一な場合、厚い部分を先に焼入れする。断面変化が大きいワークの熱処理変形を抑えるために、加工穴、補強リブ、穴のアスベスト栓などを追加することができる。

凹面や凸面、貫通穴のあるワークの場合、凹面や貫通穴を上向きに急冷し、貫通穴の気泡を抜く。

精密で複雑な金型の変形の原因は複雑であることが多いが、その変形法則を理解し、原因を分析し、変形を防止する様々な方法を採用することで、変形を低減し、制御することができる。

一般に、精密金型や複雑な金型の熱処理による変形を防ぐには、次のような方法がある:

(1) 適切な材料の選択

精密で複雑な金型には、良好な微小変形ダイス鋼が適している。 材料特性 (空気焼入れ鋼など)を選択すべきである。炭化物の偏析が顕著なダイス鋼の場合は、合理的な鍛造と焼入れと 焼戻し熱処理 を行うべきである。大型のダイス鋼や鍛造できないダイス鋼の場合は、固溶体二重精錬熱処理を行うことができる。

(2) 合理的 金型の構造 デザイン

金型の構造設計は合理的であるべきで、左右対称の形状で、厚みが過度に広くないようにする。変形が大きい金型は、変形法則を理解し、加工許容範囲を確保する。大型で精密かつ複雑な金型には、複合構造を用いることができる。

(3) 加工時の残留応力の除去

機械加工時の残留応力を除去するため、精密で複雑な金型では事前に熱処理を行う必要がある。

(4) 適切な加熱温度の選択

加熱温度を合理的に選択し、加熱速度を制御する必要がある。精密で複雑な金型の熱処理変形を低減するために、徐熱、予熱、その他のバランスの取れた加熱方法を使用することができる。

(5) 適切な冷却プロセス

金型の硬度を確保することを条件に、予冷、段階冷却焼入れ、温間焼入れなどの工程をできるだけ使用する。

(6) 真空加熱焼入れと極低温処理

精密で複雑な金型には、可能な限り、真空加熱焼入れと焼入れ後の極低温処理を使用すべきである。

(7)予備熱処理、エージング熱処理、および 窒化 熱処理

精密で複雑な金型には、予熱処理、時効熱処理、焼入れ・焼戻し窒化熱処理を施し、金型の精度を管理することができる。

さらに、熱処理工程の適切な操作(穴埋め、穴結合、機械的固定、適切な加熱方法、冷却方向と冷却媒体中の移動方向の正しい選択など)と合理的な 焼戻し熱処理 プロセスも、精密複雑金型の変形を抑える有効な手段である。