熱処理後に金型が割れる原因は?金型に適切な熱処理が施されたかどうかを見分ける方法は?金型の熱処理は複雑な場合がありますが、一般的な問題と解決策を理解することで、時間とリソースを節約することができます。この記事では、金型の熱処理に関する22のよくある質問に答え、実践的なアドバイスと専門家の見識を提供します。よくある落とし穴の回避から最適な性能の確保まで、この重要なプロセスの理解を深めるための貴重な情報をご覧いただけます。金型熱処理を成功させる秘訣をご覧ください。

これは、1050~1100℃の温度で加熱焼入れし、その後油焼入れすることで達成できる。

ただし、高温作業では必要ない ダイス鋼 高硬度では性能が著しく低下するからだ。

一般的に、HRC46~50の硬度が良好な性能と耐久性を発揮する。

粉砕機を使用する場合、加工コストは高く、加工量は多いが、製品のサイズが要求される基準に満たない可能性がある。

塩酸で洗浄できない場合は、クロム含有量の高いダイス鋼を使用している可能性があります。D2かH13のダイス鋼ですか?

高クロムダイス鋼の酸化被膜を除去するのは難しいが、ステンレス鋼用酸性クリーナーを使って洗い流すことができる。これらのクリーナーは、金型店やステンレス鋼店で容易に入手できる。

高クロム金型鋼の酸化被膜は、塩酸では簡単に除去できない。しかし、別の方法があります。

金型をオイルストーンで磨くと、表面が滑らかになる。熱処理をする前に、粗い砥石や研磨ベルトを使って研磨することもできる。その後、目の細かいオイルストーンで再度研磨します。

別の方法として、まずファイバーホイールで金型を研磨し、表皮を効果的に除去する人もいる。その後、研削と研磨、あるいはサンドブラスト加工を行う。

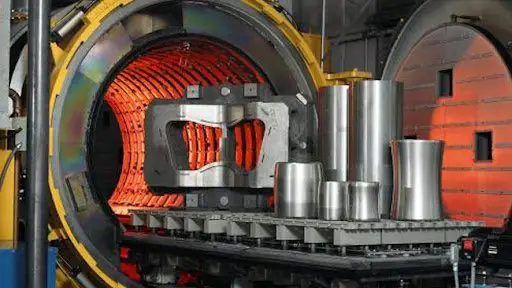

熱処理工場にはバッチ式炉やピット炉などさまざまな設備がある。

バッチ式炉は最も頻繁に使用され、焼鈍、焼ならし、焼入れ、焼戻しなど様々な熱処理に対応できる。電気加熱式の炉で、ワークピースを入れる前に所定の温度に加熱する。目的の温度に達した後、ワークはしばらくの間保温され、その後炉から取り出されるか、炉内で冷却される。

ピット炉は一般的に浸炭設備として使用され、地下に埋設される。ワークピースを中に入れると密閉され、ケロシンやメタノールなどの炭素を多く含む高温の液体に浸される。液体は炭素原子に溶解し、炭素原子はワークの表面に浸透する。

急冷池は急冷に使用され、バッチ式炉で焼入れされたワークを冷却するための水溶液やオイルが入っている。この工程では、ワークを池に入れ、しばらく待ってから取り出します。

工場内の他の装置には、50Hzの電流を200KHzの電流に変換する高周波機がある。最も一般的な機種の最大出力は200Kwで、銅管でできたコイルに冷却水を内蔵し、ワークの外側に配置するのが特徴だ。数秒でワークの表面が赤くなり、所定の温度に達するとウォータージャケットから焼入れ液が噴射され、焼入れが完了する。

まとめると、熱処理工場は上記のような様々な設備を誇っている。

部品のサイズや形状、熱処理要件、採用されている熱処理技術に関する情報がなければ、原因を特定することは非常に困難です。

これらはいずれも 鋼種 は高クロムレピドライト鋼と同じ部類に属し、低温条件下で割れやすい。この鋼に要求される熱処理技術も複雑である。

私の経験によれば、次のような熱処理技術を用いることができる:

熱硬度と高耐摩耗性を得るには、950~1000℃で急冷し、油冷することでHRC>58となる。より良い結果を得るには、焼入れ温度を1115~1130℃に上げ、油冷する。

微細で薄い鋳型の場合は空冷が可能で、変形を抑えるには400~450℃の塩水による冷却が推奨される。

焼戻しは、工具の靭性を低下させ、焼戻し脆性を引き起こす可能性があるため、300~375℃未満で行うべきでない。焼入れ直後の焼戻しが重要である。

1100℃以上で焼入れを行う場合は、520℃以下で2~3回の焼戻しを行うことを推奨する。

焼入れ温度が高いと脱炭酸が起こりやすいので注意が必要である。従って、焼入れの前に予熱処理(球状化焼鈍)を行うことが望ましい。

補足:

「作業員が誤って非加熱の未加工部品と熱処理済みの部品を混ぜてしまったのです。どちらもアンダーショットブラスト処理が施されているため、色で区別することはできません。さらに、硬度もHRC35~45の範囲にあるため、硬度による見分けも難しい。では、どうやって見分ければいいのか。金属組織を観察するためにワークを切断することは、製品にダメージを与えるのでご遠慮ください。"

回答

熱処理による硬さや酸化色を識別できない場合は、叩く音で識別することをお勧めする。

鋳造後の鋳物とワークの金属組織 焼き入れと焼き戻し が異なる。内部消費量にも違いがあり、これはタッピング音で判断できる。

規定の加熱温度を超えると、結晶粒が肥大化し、脆性の増大、靭性の低下、変形しやすくなる、割れやすくなるなど、さまざまな機械的性質が劣化する。

過熱を避けるためには、加熱温度をコントロールすることが重要である。

鋼材が焼き過ぎると、熱処理や機械加工では直せない。

原因がある:

予防措置:

金型の熱処理については、変形を最小限に抑えるために真空熱処理を選択することを推奨する。

熱処理を容易にするため、金型を小片に分割し スローカット は、高精度、良好な仕上げ、最小限の変形を保証するために使用されるべきである。クリアランスが保証されていれば、バリは無視できるほど小さくなる。使用する装置の精度をチェックすることをお勧めする。

さらに、凸型の強度が十分でない可能性もある。また 板金 熱処理後、ワイヤーカット時に変形が生じる。これを軽減するために、大きなワイヤーカット穴でプレミルを行い、その後3~4mmのマージンを残して再熱処理を行うことを検討することを提案する。

原因がある:

熱処理前の鋳型の表面には、酸化層、錆の斑点、部分的な脱炭酸が見られる。

焼き入れ媒体の選択が適切でなかったり、焼き入れ媒体に不純物が過剰に含まれていたり、老化していたりすると、金型が焼き入れられ、加熱された後に問題を引き起こす可能性がある。

予防措置:

熱処理の前に、酸化皮膜や錆の汚れを取り除くことが重要です。さらに、急冷・加熱時に金型表面を適切に保護することも重要である。加熱には、真空電気炉、塩浴炉、保護雰囲気炉などの使用が推奨される。

急冷・加熱工程では、適切な冷却媒体を選ぶことが重要である。冷却媒体を長期間使用する場合は、定期的にろ過または交換する必要がある。

原因がある:

金型用鋼材の本来の組織は、しばしば深刻な炭化物偏析を示す。

これは、高い加熱温度、制限された変形、高い鍛造停止温度、遅い冷却速度の使用など、網状、帯状、鎖状の炭化物を除去することを困難にし、それによって球状化焼鈍を妨げるような、不十分な鍛造技術に起因している。

さらに、アニール温度が高すぎたり低すぎたりするなどの球状化アニール技術の不備や、不十分なアニール温度も、球状化アニール技術に悪影響を及ぼす。 等温アニーリング 時間が経過すると、球状化が不均一になったり、うまくいかなくなったりする。

予防措置:

金型を選ぶとき 鋼材金型の使用条件、生産量、材料の強度と靭性を考慮することが重要です。それは、高品質の金型を選択することをお勧めします 鋼材 最適なパフォーマンスを保証する。

鍛造工程を改善するためには、原料中の網状炭化物や鎖状炭化物、炭化物の不均一性を解消することができる焼ならしという準備熱処理を採用することが必要な場合がある。高炭素ダイス鋼で炭化物の偏析が激しく鍛造できない場合には、固溶化精錬を処理方法として用いることができる。

鍛造ビレットに望ましい球状化焼鈍を施すためには、焼入れ焼戻し熱処理と急速均一球状化焼鈍技術に基づく正しいプロセス仕様を策定する必要がある。

さらに、炉の合理的な設置により、炉内のビレットの温度均一性を確保することも重要である。

原因がある:

金型用鋼材の取り違えはよくある間違いです。金型材料に要求される焼入れ温度は、実際の鋼材のそれよりもはるかに低い(例えば、GCr15鋼材を3Cr2W8V鋼材として扱ってはならない)。

焼入れ前の不適切な球状化は、金型鋼の球状化不良の主な原因である。

金型焼入れの加熱温度が高すぎたり、保温時間が長すぎたりすると、問題が生じる可能性がある。

金型を炉内に不適切に設置すると、電極や加熱ユニット付近が過熱することがあります。

断面が大きく変化する金型では、薄肉部や鋭角部での過熱を避けるため、焼入れと加熱のプロセスパラメーターを適切に選択する必要がある。

予防措置:

鋼材が倉庫に入る前に、混合や乱れを防ぐために厳密な検査を行う必要がある。

焼入れの前に、正しい鍛造と球状化焼鈍を行い、良好な球状化を確保することが重要である。

金型の焼入れと加熱を適切に行うためには、工程の仕様を正しく守り、焼入れ加熱温度と保温時間を厳密に管理する必要がある。

温度計が正常に作動していることを確認するため、定期的な点検と修正が必要である。

炉内で金型を加熱する場合は、電極または加熱ユニットから適切な距離を保つ必要があります。

高硬度、高耐摩耗性、高靭性の最適化処理:

金属組織分析は、材料表面の脱炭酸の有無を判断するために行うことができる。脱炭化水素は割れの一般的な原因である。

H13は押出ダイスによく使われる材料で、この材料に要求される硬度はそれほど高くありません。

1030~1050℃の温度範囲で熱処理してみることをお勧めする。

金型製造における熱処理の役割:

金型の故障の多くは、破壊、摩耗、変形が原因であり、その主な原因は不適切な熱処理と金型加工の不良である。したがって、金型の寿命を延ばすには、材料を慎重に選択し、熱処理工程を正しく策定し、熱処理品質を向上させることが極めて重要である。

金型熱処理は、予熱処理と最終熱処理からなり、最終的な目的は、金型の良好な表面品質、強度、塑性、靭性を達成することである。

考えられる原因

焼入れの際、温度が推奨限度を超えると、過熱につながり、粒の粗大化、深刻な脱炭化水素、大きな炭化水素などの問題を引き起こす可能性がある。 マルテンサイト粗粒破壊、低靭性、塑性の低下。

また、加熱温度が高く、保温時間が長くなると、材料表面の脱炭酸が激しくなり、結晶粒組織が粗くなり、結合力が弱くなり、塑性が著しく低下することがある。したがって、このような問題を回避するためには、焼入れ工程で適切な温度と時間を維持することが不可欠である。

提案だ:

利点がある:

デメリット

焼入れ深さの限界硬さ=最小焼入れ硬さ×0.8.

深冷処理は、焼入れ後のワーク冷却プロセスの継続である。

金型産業における用途は、主に冷間金型用鋼、高速度鋼である、 軸受鋼冷間金型および金型金具

深冷すると、関連するいくつかの機械的特性が変化する。主な機能は以下の通り:

表面処理:

ハードなど クロムめっき 部品の耐摩耗性を高める。

ショット ピーニング 強化する:

交互応力下では、部品の疲労強度を大幅に向上させることができる。

転造工具は、室温で金属部品の表面に圧力を加えるために使用される。これにより塑性変形が生じ、金属表面の微細幾何学形状が修正される。これにより、部品の表面平滑性、疲労強度、耐摩耗性、硬度が向上します。