車のダッシュボードやスマートフォンのケースに施された複雑な模様がどのようにして作られるのか、不思議に思ったことはないだろうか。この記事では、金型レーザーエッチング技術について掘り下げ、レーザーがどのように金型表面の品質と効率を向上させるかを説明します。さらに読み進めることで、この精密な技術の背後にある原理、さまざまな産業における応用、そして優れた精度、速度、環境上の利点から従来の方法に取って代わる可能性を発見することができます。この革新的な技術がどのように製造工程を変革し、製品設計と品質における新たな基準を打ち立てているのかをご覧ください。

本稿では、金型用レーザーエッチング技術の原理に基づき、金型表面加工におけるその利点と発展動向を探る。

金型表面に精密なパターンとテクスチャーをエッチングするためにレーザー光線を使用することで、製品の表面品質と性能が大幅に向上し、生産効率が向上することが証明されている。

金型は、家電製品、自動車、電子機器、医療機器などの製造に広く利用されている、工業生産に欠かせない道具である。金型の表面の質感や模様は、製品の品質や外観に重要な役割を果たします。

消費者の基準が高まるにつれ、従来のモールドエッチング法では限界があり、ハイエンド製品のきめの細かさや複雑なテクスチャーの要件を満たすことができなくなっている。金型用レーザーエッチング技術の出現は、金型に新たな可能性をもたらしました。 表面処理.

従来のエッチングは手作業に頼る部分が多く、再現性が低い。プロセスが複雑なため、エッチングサービスは通常、顧客が選択できる標準的なテクスチャーしか提供せず、製品の個性の欠如につながります。

多くのテクスチャーは彼らの能力を超えており、適切な光化学フィルムを使ってもシワを避けるのは難しく、高価で入念な後処理が必要になる。

さらに、エッチング工程で発生する原料や廃棄物は環境を著しく汚染する。

レーザーエッチング技術は、高度にデジタル化されたテクスチャーデザインと精密な5軸レーザー加工装置を組み合わせることで、従来のエッチング法では不可能だった外観を実現することができる。

コンピューター上でのテクスチャーのデジタルデザインから加工プログラムの作成まで、この技術により、あらゆる複雑なグラフィックテクスチャーの正確な再現が保証され、そのテクスチャーは高精度のレーザー機器に転送され、超微細加工が施され、特徴的な製品外観となる。

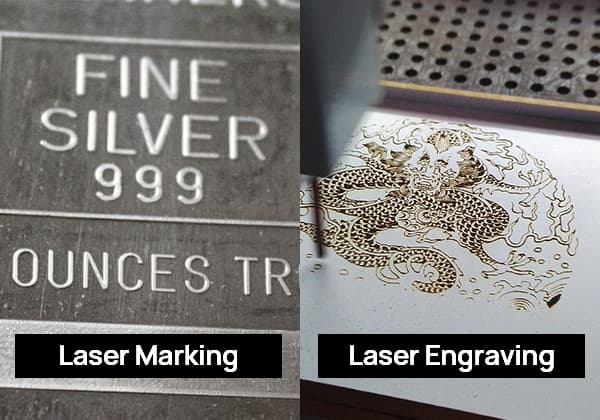

レーザー・エッチングは比較的新しい加工技術であり、金属粉を発生させるだけで、その粉は掃除機で吸い取ることができ、液体、スラッジ、破片の廃棄物を発生させない。効率的で再現性の高い加工、彫刻、微細構造化、また対象物への複雑な二次元や三次元のマーキングが可能です。

化学エッチングでは3~5レベルのテクスチャーしか加工できないのに対し、レーザー技術では10レベル以上の加工が可能だからだ、 レーザー加工 は、複数のレベルを持つテクスチャを作成することができ、より良い、より洗練された表面品質。金型レーザーエッチングのプロセスを図1に示す。

現在、金型レーザーエッチング産業は急速に発展している。レーザー光線を用いて金型表面に精密なパターンとテクスチャーをエッチングすることで、この技術は製品に大きな付加価値と美的魅力を与える。

製造業の絶え間ない発展と高品質製品への需要の高まりにより、この業界の規模は年々拡大している。

金型レーザーエッチング技術は現在、自動車、電子機器、医療機器、家庭用品など様々な分野で広く応用されている。その精度、効率、再現性により、レーザーエッチングは徐々に従来の機械彫刻や化学エッチング法に取って代わるものと期待されている。

最新のレーザーエッチング装置は、より高度な自動化とインテリジェントな機能を備え、生産効率と品質の向上につながる。さらに レーザー技術 モールド・レーザー・エッチング業界は、今後も進化を続け、コストが低下していくことが予想される。

全体として、この業界は大きな発展の可能性と広範な市場展望を示している。技術の進歩と市場の要求が進歩の原動力となって、この業界は将来的に力強い成長を遂げるだろう。

3.1 レーザー発光

レーザーは高強度、高エネルギーの光線を発生させる。これらのレーザービームは通常、レーザーダイオード、固体レーザー、ガスレーザーを用いて生成される。

3.2 レーザー集光

レーザービームは、レンズやミラーなどの光学システムを通して非常に微細なポイントに集光される。集光されたエネルギー密度がエッチングの深さと精度を決定する。

3.3 金型表面照射

集光されたレーザービームは、金型表面の特定領域に照射される。レーザービームと金型表面の相互作用により、材料が溶融、蒸発、または剥離し、所望のパターンやテクスチャーが形成されます。

3.4 運動とコントロール

金型は通常、以下のものと組み合わされる。 CNCマシン 金型表面のエッチングを達成するために、レーザービームと金型の相対的な動きを制御するツールまたはレーザーエッチングマシン。これらの動きには、金型の回転、平行移動、傾斜などが含まれます。

3.5 調整とコントロール

高度なコンピューター制御システムが、レーザー光源、光学システム、金型の動きを調整・制御する。これにより、レーザーエッチング工程を高精度と再現性で行うことができる。

金型レーザーエッチング技術は、レーザー光の高エネルギーと精密な制御を利用して、金型表面に高精度のエッチングを実現し、微細なパターンやテクスチャを形成する。この非接触加工法は、効率性、精度、再現性に優れており、金型加工において徐々に重要な技術となってきている。

4.1 自動車産業

自動車産業は、モールドレーザーエッチング技術の重要な応用分野の一つである。自動車内装部品、ステアリングホイール、ダッシュボード、ドアパネル、シートなどの表面テクスチャ加工に使用される。

レーザーエッチングは様々な微細なテクスチャーを作り出し、自動車内装の品質と美観を向上させ、それによって自動車全体の外観と快適性を向上させる。金型レーザーエッチングの効果を図2に示す。

4.2 電子製品

ハイエンドのエレクトロニクス製品では、スマートフォン、ディスプレイ、プロジェクター、タブレット、ノートパソコンなどの外装のパターンやテクスチャー加工にモールドレーザーエッチング技術がよく使用される。これらのパターンやテクスチャは、視覚的なアピールを加えるだけでなく、より優れたグリップと耐滑性を提供する。

電子製品の外観の質感は、ユーザー体験を大きく向上させる。

金型レーザーエッチング技術は、電子製品の筐体、ボタン、ディスプレイに繊細で均一なテクスチャを形成することができ、製品の視覚的・触覚的品質を高め、数多くの選択肢の中から競争力を効果的に高めることができる。

4.3 医療機器

医療機器の表面テクスチャは、製品の衛生面や使い勝手に大きく影響します。金型レーザーエッチング技術は、製造中に医療機器部品の表面に微細なテクスチャを形成することができます。

このため、医療従事者にとっては扱いやすく、洗浄も容易である。 レーザーテクスチャ 製品の抗菌性を効果的に高める。

4.4 家庭用家具

モールドレーザーエッチング技術の家庭用家具への応用も注目されている。例えば、家具や照明器具、キッチン用品などの表面にテクスチャーを施すことで、触感や芸術的価値を高めることができる。宝石レーザーエッチングの効果を図3に示す。

全体として、モールドレーザーエッチング技術は、ハイエンド製品に幅広い用途があり、ユニークなデザイン要素を加え、製品の視覚的な魅力と付加価値を高めている。継続的な技術の進歩と革新により、ハイエンド製品分野での応用は拡大し続けるだろう。

金型レーザーエッチング技術にはいくつかの利点があります:

まとめると、モールドレーザーエッチング技術は、その精度、柔軟性、効率性、再現性、非接触性、そして環境に優しいという点で、多くの産業において理想的な選択肢である。

金型レーザーエッチング技術は、高精度化、多機能化、高速化、インテリジェント制御化、環境対応化の傾向にある。

絶え間ない技術の進歩により、金型レーザーエッチング技術は金型製造においてますます重要な役割を果たすようになる。

(1) 技術革新:

レーザー技術の進化と革新が進むにつれて、金型レーザーエッチング技術もさらに改良され、洗練されていくでしょう。将来的には、より効率的で精密かつ制御可能なレーザーエッチング技術が出現し、さらに詳細で精巧なエッチング効果が得られるようになるかもしれない。

(2) 拡張された材料用途:

現在、金型レーザーエッチング技術は主に金属やプラスチックの金型に使用されている。しかし、セラミックや複合材料のような新素材の出現に伴い、レーザーエッチングは徐々にこれらの金型の作成に適用されるようになるだろう。 新素材 より良い表面処理方法を提供する。

(3) 自動化された生産:

産業自動化の進展に伴い、金型レーザーエッチング技術も自動化の方向に発展していく。ロボットや自動化装置と融合することで、金型のエッチング工程の自動化が実現し、生産効率と品質が向上する。

(4) 応用分野の拡大:

金型レーザーエッチング技術は、金型産業だけでなく、他の分野にも応用できる。例えば、航空宇宙部品の表面処理や自動車部品の表面処理にも利用できる。さまざまな業界で表面処理の需要が高まるにつれ、モールドレーザーエッチング技術の応用範囲は広がっていくだろう。

金型レーザーエッチング技術は、金型表面処理にレーザーの高エネルギー密度を使用する革新的な技術です。レーザー照射により、金型表面に微小なレーザーアブレーションを生成し、複雑なテクスチャーやパターンを形成します。

この技術は、高い細部精度、速い加工速度、良好な温度制御、優れたエッチング効果、および広い適用性を提供します。本稿では、金型レーザーエッチング技術の原理、利点、発展動向について紹介した。

応用分析と加工検証を通じて、表面品質と生産効率を大幅に向上させることができる。この技術は金型産業において大きな価値を持ち、金型製造の精度と効率を高めると同時に、金型表面をより美しく芸術的にする。

モールドレーザーエッチング技術は、その開発、技術革新、用途拡大の大きな可能性を持っており、今後重要な技術になると考えられている。 表面処理技術 金型業界において、より高い生産効率と製品品質を金型製造および関連分野にもたらします。