ほんのわずかなディテールが製品の品質を左右することを不思議に思ったことはないだろうか。金型製造において、研磨工程は非常に重要です。この記事では、さまざまな研磨方法を紹介し、それぞれの技術が金型の品質をどのように高め、耐用年数をどのように延ばすのかに焦点を当てます。完璧な金型の秘密を解き明かしましょう!

工業製品の多様化・高度化の過程において、製品の品質に直結する金型の品質向上は極めて重要な課題である。金型製造工程の中で、形状加工後の平滑加工や鏡面加工を行う部品の表面研削・研磨は、金型の品質を高める重要な工程です。

適切な研磨方法を採用することで、金型の品質を高め、耐用年数を延ばし、最終製品の品質を向上させることができる。

機械研磨 は、切削や材料の塑性変形によって盛り上がった部分を取り除き、加工物の表面を滑らかにする方法である。この方法には通常、オイルストーン・ストリップ、ウール・ホイール、サンドペーパー、手作業が含まれる。

より高い表面品質が要求される場合は、超精密研磨法を適用することができる。

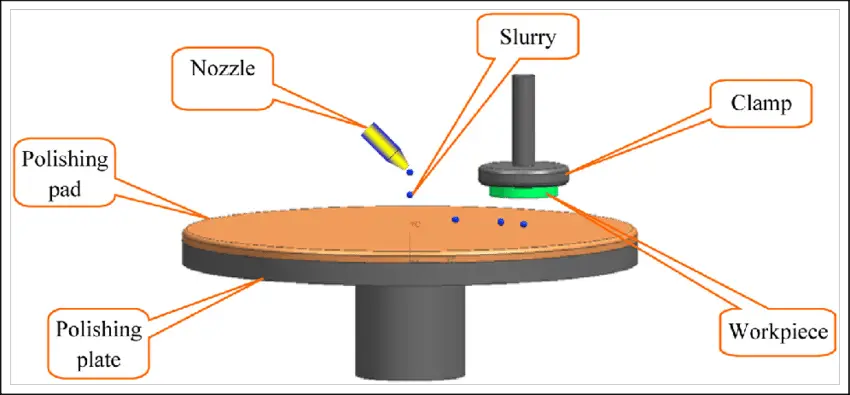

超精密研削・研磨は、砥粒を含む研磨液中で高速回転運動させることで、様々な研磨方法の中で最も優れた面粗さRa0.008μmを実現する特殊な研磨工具である。この方法は、光学レンズの金型によく使われている。金型研磨は機械研磨が主流である。

化学研磨は、材料を化学媒体に溶かし、表面のわずかに盛り上がった部分を滑らかにする技術です。この方法は 複雑な形状 また、複数のワークを同時に研磨できるという利点もあり、非常に効率的です。その 表面粗さ 化学研磨で得られるのは通常Ra10μmである。

電解研磨の基本原理は化学研磨と似ており、材料の表面を選択的に溶解して滑らかな表面を実現する。

化学研磨に比べ、電解研磨は陰極反応の影響を排除し、より良い結果をもたらします。

超音波琢磨は、工具部からの超音波振動を利用して、脆くて硬い材料を研磨剤懸濁液で琢磨する技術である。被加工物を研磨剤懸濁液に浸し、超音波場をかけることで、超音波の作用により研磨剤が被加工物の表面を研磨する。

超音波加工 は巨視的な力が最小であり、ワークピースの変形をもたらさないが、工具の製造と取り付けは困難である。

流体琢磨は、流れる液体とその中に含まれる砥粒を利用して工作物の表面を琢磨します。流体力学的研磨は油圧の力を利用します。

媒体は主に、低圧で流れる特殊な化合物(高分子物質)で構成され、研磨剤と組み合わされる。研磨剤には炭化ケイ素粉末を使用することができる。

磁気研磨と琢磨は、磁界の影響下で研磨ブラシを作成するために磁気研磨剤を使用し、ワークの研削を可能にします。

この方法は加工効率が高く、品質の良い結果が得られ、加工条件のコントロールも容易である。適切な研磨剤を使用すれば、表面粗さRa 0.1μmを達成できる。

表面粗さRa1.6μm以上のワークの研磨速度を向上させるために、超音波と専用の高周波ナローパルス高ピーク電流電源を組み合わせて複合研磨を行うことができる。

超音波振動と電気パルスを同時にワーク表面に作用させることで、表面粗さを急速に低下させる。旋盤加工、フライス加工、放電加工、ワイヤーカット加工後の金型の粗面研磨に威力を発揮します。

一般的な金型研磨用具には、サンドペーパー、オイルストーン、フェルト砥石、研磨ペースト、合金鏝、ダイヤモンド砥石針、竹、繊維砥石、円形回転研磨機などがある。

3.1 粗研磨

仕上げ、放電加工、研削などの後の表面は、回転速度35,000~40,000 r/minの回転式表面研磨機で研磨することができる。

そして、オイルストーンのストリップと潤滑剤または冷却剤として灯油を加えた手動オイルストーン研削がある。

使用順序は、180#→240#→320#→400#→600#→800#→1 000#。

3.2 半精研磨

半仕上げは主にサンドペーパーと灯油を使用する。サンドペーパーの数は400#→600#→800#→1 000#→1 200#→1 500#。

実際、#1 500番のサンドペーパーは焼き入れにしか使われない。 ダイス鋼 (52HRC以上)、プリハードン鋼には使用しないでください。プリハードン鋼の表面に損傷を与える可能性があり、望ましい研磨効果が得られません。

3.3 精密研磨

精密研磨には主にダイヤモンド砥粒ペーストを使用します。

研磨布砥石でダイヤモンド砥粒粉末や研磨ペーストを混ぜて研磨する場合は、9μm(1,800 #)→6μm(3,000 #)→3μm(8,000 #)の順で研磨するのが一般的です。

9μmのダイヤモンドペーストと研磨布ホイールは、1 200#と1 50 0#のサンドペーパーのヘアマークを除去するのに使用できます。

その後、フェルトとダイヤモンドペーストを用いて、1μm(14,000 #)→1/2μm(60,000 #)→1/4μm(100,000 #)の順に研磨を行う。

琢磨工程は2カ所に分けて行い、1カ所では粗研磨加工を、もう1カ所では精研磨加工を行う。前工程でワークの表面に残った砂粒を取り除くように注意する。

通常、オイルストーンと1 200#サンドペーパーを使用して粗研磨を行った後、金型表面に塵埃が付着しないように、ワークピースの塵埃を除去する必要があります。1μmを含む1μm以上の精度が要求される場合は、クリーンな研磨室で研磨を行うことができます。

埃、煙、フケ、水滴は高精度の研磨面をダメにするので、より精密な研磨のためには、絶対にクリーンな環境で行わなければならない。研磨工程が終了した後は、ワークの表面をほこりから保護する必要があります。

研磨工程が終了したら、すべての研磨剤と潤滑剤を徹底的に除去し、ワークの表面が清浄であることを確認した後、金型防錆コーティングをワークの表面に塗布する必要があります。

5.1 ワーク表面状態

加工中、表面層は熱によって損傷を受けることがある、 内部応力やその他の要因、誤った切削パラメータが研磨結果に影響することがあります。放電加工後の表面は、機械加工や熱処理後の表面よりも研磨しにくい。

そのため、放電加工が終了する前に放電加工を完了しなければ、表面に硬化した薄い層が形成される。放電加工が適切に行われないと、熱影響層の深さは最大0.4mmに達し、その硬度は基材よりも高くなる。この硬化層は除去しなければならない。

最良の結果を得るためには、研磨のための強固な土台となる粗研磨工程を含めることをお勧めします。

5.2 スチールの品質

鋼材に含まれる様々な介在物や気孔が研磨品質に影響を与えるため、良好な研磨結果を得るためには高品質の鋼材が不可欠です。満足のいく研磨効果を得るためには、加工開始時にワークの表面粗さに注意しなければなりません。

ワークが必要な場合 鏡面研磨研磨性能の良い鋼材を選び、熱処理を施すことが重要です。

5.3 熱処理工程

不適切な熱処理は、鋼の表面硬度を不均一にしたり、鋼の特性に違いを生じさせ、研磨工程をより困難なものにします。

5.4 研磨技術

研磨は主に手作業で行われるため、人間の技能が研磨の品質に影響を与える主な要因となっている。一般的に、研磨技術は表面粗さに影響すると考えられています。

実際には、優れた研磨技術と高品質の鋼材、適切な熱処理を組み合わせることによってのみ、良好な研磨効果を得ることができる。逆に、研磨技術が低ければ、高品質の鋼でも鏡面仕上げにならないことがある。

6.1 金型サンドペーパー研削とオイルストーン研削は、次の事項に注意を払う必要があります。

(1) 硬い鋳型の表面には、清潔で柔らかいオイルストーンのサンディングツールのみを使用する。

(2) より目の細かいサンドペーパーに交換する場合は、粗い砂を次の細研磨作業に持ち越さないように、ワークと作業者の手をきれいにすること。

(3) 各研磨工程では、上層の砂が除去されるまで、サンドペーパーを異なる45°の方向から研磨すること。上層の砂がなくなったら、25%だけ研磨時間を長くしてから、より目の細かいサンドペーパーに変えてください。

(4)異なる方向にサンディングすることで、ワークピースに不均一な波ができるのを防ぐことができる。

6.2 ダイヤモンド研削と研磨で注意を要する事項

ダイヤモンド研磨と琢磨は、特に硬化前のスチール部品を琢磨する場合や、細かい研磨ペーストを使用する場合は、軽い圧力で行う必要があります。

8000#研磨ペーストを使用する場合の一般的な圧力は100~200g/cmです。2しかし、この精度を維持するのは難しい。

この問題に対処するには、ストリップに細長いハンドルを作るか、ストリップの一部をカットして柔軟性を持たせます。これは研磨圧力を調整するのに役立ち、金型表面に過度の圧力がかかるのを防ぎます。

ダイヤモンドの研削・研磨技術を利用する場合、作業面を清潔に保つだけでなく、作業者の手も清潔に保たなければならない。

6.3 プラスチックの金型研磨は、次の事項に注意を払うべきである。

プラスチック金型の研磨は、他の産業における表面仕上げとは大きく異なる。

技術的には、このプロセスは鏡面加工と呼ばれるべきである。この方法では、研磨そのものだけでなく、表面の平坦度、滑らかさ、幾何学的精度にも高い基準が要求される。

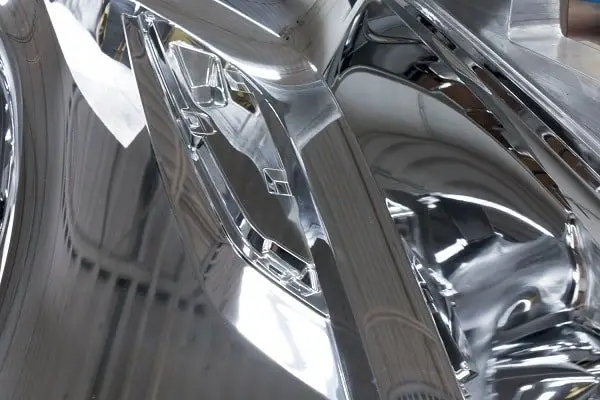

について 鏡面研磨 規格は4段階に分かれている:A0=Ra0.008μm、A1=Ra0.016μm、A3=Ra0.032μm、A4=Ra0.063μmである。

電解研磨、流体研磨、その他の方法では、幾何学的精度を正確に制御できないことが多く、化学研磨、超音波研磨、磁気研磨、その他の方法によって生成される表面品質は、必要な要件を満たしていない。

その結果、精密金型鏡面加工は主に機械研磨によって達成される。

7.1 過剰研磨

日々の研磨で直面する最も大きな課題は、"過剰研磨 "である。これは研磨時間が長くなり、金型表面の品質低下につながる場合に発生します。

過剰研磨の2つの症状は、"オレンジピール "と "孔食 "です。過研磨は機械研磨で最もよく見られます。

7.2 ワークの "オレンジピール "の理由

凹凸のある粗い表面は「オレンジピール」と呼ばれ、発生する理由はさまざまだ。

最も多い原因は、金型表面の過熱または過度の浸炭である。

高い研磨圧力と研磨時間の延長が、「オレンジピール」形成の主な原因です。

例えば、砥石を使用する場合、砥石から発生する熱は "オレンジピール "を引き起こしやすい。

硬い鋼は高い研磨圧力に耐えることができますが、軟らかい鋼は過研磨の影響を受けやすくなります。

研究によると、過剰研磨の程度は鋼の硬度によって異なる。

7.3 被加工物の "オレンジピール "をなくすための対策

悪い表面品質が検出されると、多くの人は研磨圧力を上げ、研磨時間を長くする傾向がある。

しかし、この方法はしばしば表面品質のさらなる劣化を招く。

以下の方法で改善することができる:

(1)キズ面を取り除き、従来よりも少し粗い砥粒で研磨する。その後、研磨力を弱くして研磨する。

(2) 焼き戻し温度25℃以下で応力除去を行う。研磨の前に最も細かい砥粒で、望ましい結果が得られるまで研磨する。最後に、より軽い力で研磨する。

7.4 被削材表面に「孔食」が生じる理由

研磨工程でのマイクロピットやピッティングの形成は、一般的に以下のような原因で起こります。 非金属 鋼中の不純物、通常は硬くてもろい酸化物が鋼の表面から除去されること。孔食」の主な要因は以下の通り:

(1) 過度の研磨圧力と長時間の研磨。

(2) 鋼の純度が不十分で、硬い不純物を多く含む。

(3) 表面の錆 金型の上に。

(4)ブラックスケールを除去しなかった。

7.5 ワークの孔食をなくすための対策

(1) 研磨前より少し粗い目の砥粒で、表面を徹底的に再研磨する。研磨の最終段階は、研磨の前に柔らかく切れ味の良いオイルストーンで行う。

(2) 1mmより小さい砥粒を使用する場合、最も柔らかい研磨工具の使用は避けた方がよい。

(3) 研磨時間と研磨力は可能な限り最小限に抑える。

金型製造工程におけるキャビティの研磨は、金型の品質と寿命、ひいては最終製品の品質に影響する重要な工程である。

研磨の原理と手順を理解し、適切な研磨方法を選択することで、金型の品質と寿命を向上させ、結果として製品の品質を向上させることができる。