モータの種類の違いが、機械の性能や効率にどのような影響を与えるのか不思議に思ったことはありませんか?この記事では、DCモータとACモータ、同期モータと非同期モータ、可変周波数モータのニュアンスなど、モータの違いの核心に迫ります。これらの違いを理解することで、モータの選択、メンテナンス、様々な用途での最適な使用について、貴重な洞察を得ることができます。機械の世界に対する理解を深め、プロジェクトのために十分な情報に基づいた決定を下す準備をしましょう!

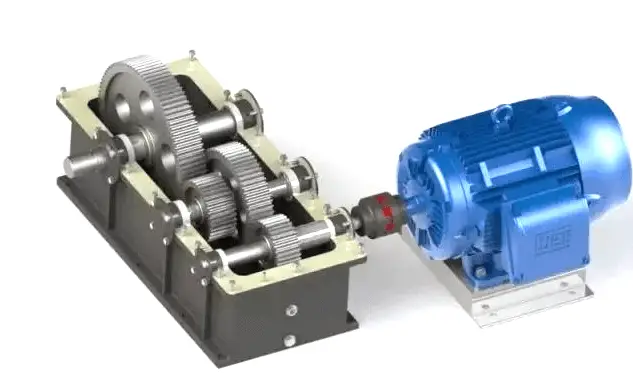

DCモーターの概略図

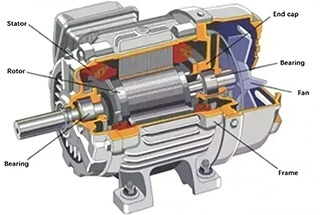

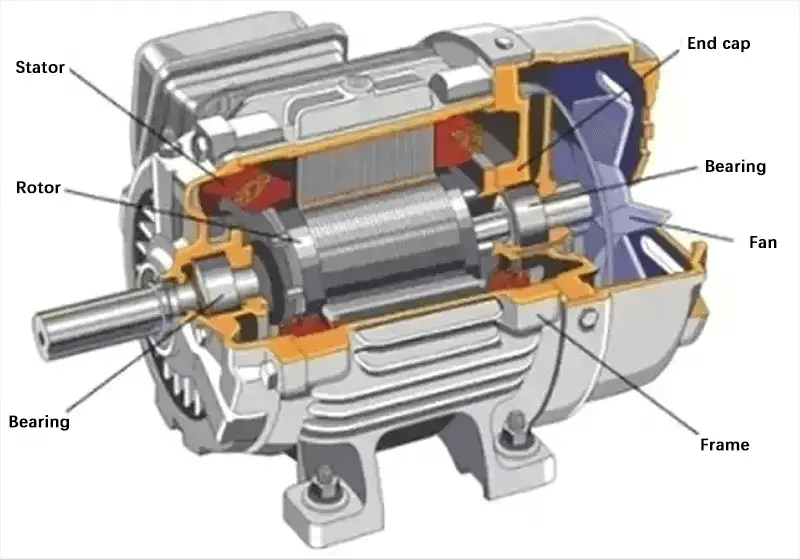

ACモーターの概略図

その名の通り、DCモーターは直流(DC)を動力源とし、ACモーターは交流(AC)を動力源とする。

構造面では、直流モーターの原理は比較的単純だが、構造が複雑でメンテナンスが難しい。一方、ACモータの原理は複雑ですが、DCモータに比べると構造は比較的単純で、メンテナンスも容易です。

価格面では、同じパワーのDCモーターは通常ACモーターより高価です。さらに、速度を制御するための速度調整装置を含めると、DCモーターのコストは高くなります。

性能面では、直流モーターは速度が安定しており、速度制御も正確で、交流モーターでは実現できない。しかし、直流モーターは速度要求が厳しい場合にのみ、交流モーターの代替として使用されます。

ACモータの速度制御はより複雑だが、化学プラントでAC電源が広く使用されているため、広く使用されている。

同期モーターは モーターの種類 ここで、ローターの回転速度はステーターの回転速度と同じである。一方、非同期モーターは、ローターの回転速度がステーターの回転速度と同じでないタイプのモーターである。

通常のモーターを可変周波数モーターとして利用できないことは明らかである。なぜなら、通常のモーターは一定周波数と一定電圧で動作するように設計されており、速度制御のための周波数制御の要件を完全に満たしていないからである。したがって、周波数変換モーターとして使用することはできない。

の影響である。 周波数変換器 は主にモータの効率と温度上昇に影響します。周波数変換器は運転中に様々な程度の高調波電圧と電流を発生させ、モーターを非正弦波電圧と電流の下で運転させます。これはステータとロータの銅消費量、鉄消費量、モータの追加損失の増加につながります。

すべての影響の中で、最も重大なものはローター銅の消費であり、これによってモーターはより多くの熱を発生し、効率と出力が低下する。その結果、通常のモーターの温度上昇は一般的に10%から20%増加する。

周波数変換器の周波数範囲は数キロヘルツから十数キロヘルツで、その結果、モーターの固定子巻線の電圧上昇率は高くなる。これはモーターに急峻なインパルス電圧を印加しているのと同じことで、モーターのターン間絶縁が厳しく試されます。

周波数変換器でモーターを駆動する場合、電磁気的、機械的、通風的、その他の要因によって発生する振動や騒音はより複雑になります。

可変周波数電源に存在する高調波は、モータの電磁部に固有の空間高調波と相互作用し、その結果、さまざまな電磁励磁力が発生し、ノイズが増加する。

モータの使用周波数範囲が広く、回転数の変動幅が大きいため、各構造部品の固有振動数を避けることが難しく、さまざまな電磁力波の周波数が発生する。

電源周波数が低い場合、電源の高調波による損失が大きくなる。さらに、可変モータの回転速度が低下すると、冷却空気量は回転速度の3乗に比例して減少し、冷却空気量の急激な増加につながります。 モーター温度 そして、一定のトルク出力を得ることが難しい。

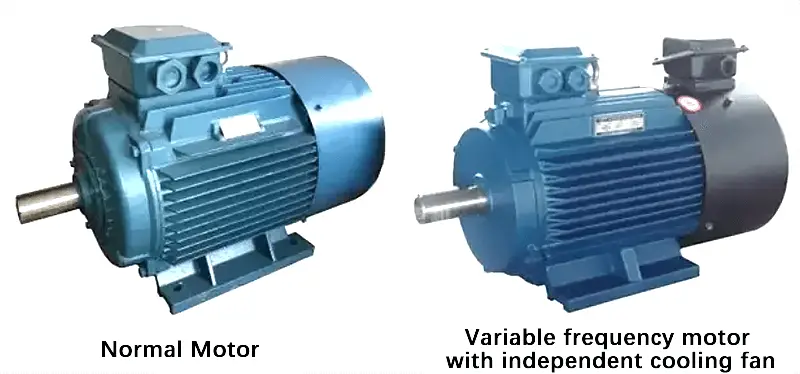

では、普通のモーターと可変周波数モーターはどうやって区別するのだろうか?

通常、可変周波数モーターの絶縁定格はF以上である。絶縁強度を高めるには、接地絶縁と電線巻線絶縁、特にインパルス電圧に対する耐性を向上させることが重要である。

可変周波数モーターでは、モーター部品とモーター全体の剛性を十分に考慮することが重要である。を向上させる努力をすべきである。 固有振動数 力波との共振を避けるために、モーターの

可変周波数モーターは通常、冷却に強制通風を使用する。これは、メインモーターの冷却ファンを別のモーターで駆動することを意味する。

容量が160kWを超える可変周波数モーターについては、ベアリングの絶縁対策を実施すべきである。

これは磁気回路の非対称性とシャフト電流の発生の可能性によるものです。他の部品から発生する高周波電流が重なると、シャフト電流が大幅に増加し、ベアリングの損傷につながる可能性があります。これを防ぐためには、一般的に絶縁対策が必要です。

定電力可変周波数モーター用

回転数が毎分3000回転を超える場合は、ベアリングの温度上昇対策として、耐熱性のある特殊グリースを使用することが重要です。

可変周波数モーターの冷却ファンは、連続的な冷却能力を保証するため、別の電源から供給される。

モーター選びに必要な基本的な内容:

負荷の種類、定格電力、定格電圧、定格速度、その他の駆動条件。

これはモーターの特性からアプローチすべきもので、モーターは単純に直流(DC)モーターと交流(AC)モーターに分類でき、ACはさらに同期モーターと非同期モーターに分けられる。

(1) DCモーター

DCモータの利点は、電圧調整による速度調節の利便性と、大きなトルクを供給できる能力である。製鉄所の圧延機や鉱山のエレベーターなど、頻繁な速度調整が必要な負荷に適しています。

しかし、周波数変換技術の進歩により、ACモーターも周波数を変えることで回転数を調整できるようになった。可変周波数モータのコストは通常のモータよりさほど高くないとはいえ、インバータの価格は設備全体のコストのかなりの部分を占める。従って、DCモータのもう一つの利点は費用対効果である。

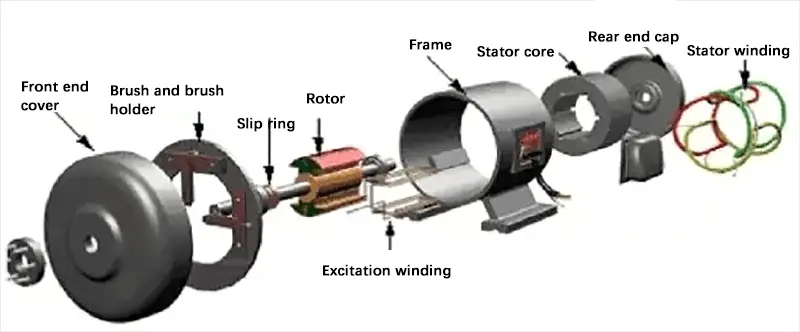

DCモータの欠点は、その複雑な構造であり、必然的に故障率が高くなる。直流モータは、交流モータに比べて巻線(励磁巻線、整流巻線、補償巻線、電機子巻線)が複雑なだけでなく、スリップリング、ブラシ、整流子などの部品が追加されます。

これらの要件は、高い製造精度を要求するだけでなく、長期的にはメンテナンス・コストの上昇をもたらす。

従って、DCモーターは産業用途では厄介な立場にあり、徐々に人気を失っているが、移行期にはまだ役に立つ。十分な資金がある場合は、インバータが提供する多くの利点を考慮して、インバータ付きのACモータを選択することをお勧めします。

(2) 非同期モーター

非同期モーターの利点は、シンプルな構造、安定した性能、容易なメンテナンス、そして低コストにある。また、製造工程も最も単純である。ある老工房の技師が言っていたことだが、直流モーターを組み立てるのに費やす労働時間で、同程度の出力の同期モーターならおよそ2台、非同期モーターなら4台を完成させることができる。これは、産業界で非同期モーターが広く使われていることを物語っている。

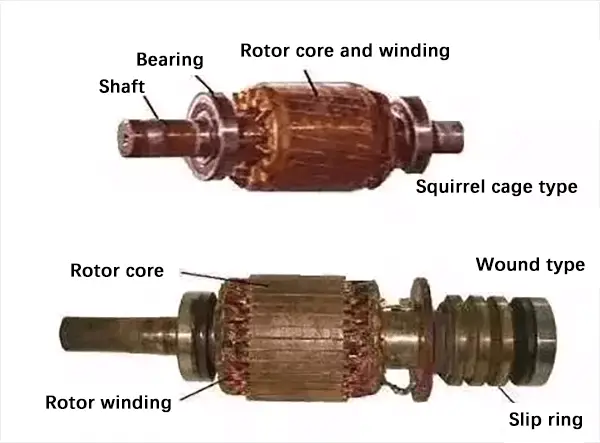

非同期モーターはさらにリスケージ型と巻線ローター型に分けられ、ローターによって区別される。リスケージ型モータのロータは、銅またはアルミニウムの金属棒でできている。

アルミニウムの方が安価で、中国にはボーキサイトが豊富にあるため、要求が高くないところでは広く使われている。

しかし、銅の機械的・電気的特性はアルミよりも優れており、私が出会ったローターのほとんどは銅製だった。リスケージ・モーターは、破損したバーの問題が解決されれば、巻線ローターを使ったモーターよりも格段に高い信頼性を発揮する。

しかし、金属ローターが回転するステーター磁界の磁力線を切ることで発生するトルクは比較的小さく、始動電流も大きいため、高い始動トルクを必要とする負荷には対応しにくいという欠点がある。

モータコアの長さを長くすれば、より大きなトルクが得られるが、その効果はかなり限定的である。一方、巻線ロータモータは、始動時にスリップリングを介してロータ巻線に通電し、ロータ磁界を発生させます。その結果、回転するステータ磁界との相対運動により高いトルクが発生します。

始動時、水抵抗器の使用により始動電流が低減され、その抵抗値は、始動プロセス中に値が変化する成熟した電子制御装置により制御される。これは、圧延機やエレベーターなどの負荷に適しています。

しかし、巻線ロータ非同期モーターにはスリップリングや水抵抗器などの部品が追加されるため、設備全体のコストはやや高くなる。DCモーターに比べ、速度調整範囲が狭く、トルクも比較的小さいため、その価値は低い。

とはいえ、非同期モーターは、仕事をしない誘導部品である固定子巻線に通電することで回転磁界を確立するため、グリッドから無効電力を引き込み、大きな影響を与える。

例えば、大型の誘導電化製品を送電網に接続すると、送電網の電圧が低下し、電灯の明るさが急激に低下する。

そのため、電力会社は非同期モーターの使用を制限することがあり、多くの工場はこれを考慮しなければならない。製鉄所やアルミ工場のような大口の電力消費者の中には、このような使用制限を緩和するために、独自の発電所を設立し、独立した送電網を形成することを選択するところもある。

したがって、非同期モーターが大電力負荷のニーズを満たすには、無効電力補償装置を装備しなければならない。これに対して同期モーターは、励磁装置を通じて系統に無効電力を供給することができる。大電力であればあるほど、同期モータの優位性は明らかであり、それゆえ、同期モータの使用ステージが形成されるのである。

(3) 同期モーター

過励磁状態の無効電力を補償することに加え、同期モータの利点には次のようなものがある:

1) 同期モータの速度はn=60f/pに厳密に従うため、精密な速度制御が可能。

2) 運転安定性が高い。系統電圧が急激に低下した場合、通常、励磁システムは安定した運転を確保するために励磁を行うが、誘導電動機のトルク(電圧の2乗に比例)は大幅に低下する。

3) 同等の誘導電動機より過負荷容量が大きい。

4) 特に低速同期モーターの場合、高い運転効率を誇る。

同期モータは直接始動できないため、誘導始動または周波数変換始動が必要である。誘導始動とは、同期モータのロータに誘導モータのリスケージ巻線に似た始動巻線を取り付けるプロセスを指す。

励磁巻線の約10倍の抵抗値を持つ補助抵抗が励磁回路に直列に接続されて閉回路を形成し、同期モータのステータをグリッドに直接接続することができる。

その後、モータは誘導モータのように始動し、速度が副同期速度(95%)に達すると、追加抵抗が切り離される。周波数変換スタートアップについては、ここでは詳しく説明しません。従って、同期モータの欠点の1つは、始動のための追加装置が必要なことである。

同期モータは励磁電流で動作する。励磁がなければモーターは非同期である。励磁とは、ステータと一致した回転速度と極性で、ロータに印加される直流電流システムのことである。

励磁に問題がある場合、モーターは同期を失い、調整に失敗し、保護機構が作動して「励磁不良」によってモーターがトリップする。したがって、同期モータのもう一つの欠点は、励磁装置を追加する必要があることである。

以前は直流モーターから直接供給されていたが、現在はサイリスタ整流による供給が主流だ。諺にもあるように、構造が複雑で機器の数が多ければ多いほど、潜在的な故障箇所が多くなり、したがって故障率も高くなる。

同期モータの性能特性に基づき、その用途は主にホイスト、グラインダー、ファン、コンプレッサー、圧延機、水ポンプ、その他の負荷に見られる。

まとめると、モーター選択の原則は、モーターの性能が生産機械の要求を満たしていれば、構造が単純で、価格が安く、運転が確実で、メンテナンスが便利なモーターを優先すべきであるということである。

この点で、ACモーターはDCモーターより優れており、AC誘導モーターはAC同期モーターより優れており、リスケージ誘導モーターは巻線ローター誘導モーターより優れている。

安定した負荷で連続運転し、始動や制動に特別な要件がない生産機械には、機械、水ポンプ、ファンなどに広く使用されている標準的なリスケージ誘導電動機を使用するのが望ましい。

橋型クレーン、鉱山用ホイスト、エアコンプレッサ、不可逆圧延機など、頻繁な始動と停止を必要とし、高い始動トルクと制動トルクを要求する生産機械には、巻線ロータ誘導電動機を使用すべきである。

速度調整が不要で定速回転が必要な場合や力率改善が必要な場合は、同期モータを使用する。中・大容量のウォーターポンプ、エアーコンプレッサー、ホイスト、研削盤などに適している。

1:3以上の速度調整幅が必要で、滑らかで安定した速度制御が必要な生産機械には、個別励磁型DCモーター、または周波数速度制御付きのリスケージ誘導モーターや同期モーターの使用をお勧めします。これらは、大型精密工作機械、ガントリープレーナー、圧延機、ホイストなどに適しています。

高い始動トルクと柔らかい機械的特性を必要とする生産機械は、直列または複合励磁DCモーターを利用すべきである。これらは電気自動車、電気機関車、大型クレーンなどに最適です。

電動機の定格出力とは、その出力パワーのことで、軸出力または容量とも呼ばれ、電動機の特徴的なパラメータです。モータのサイズについて問い合わせがある場合、通常、物理的な寸法ではなく、定格出力のことを指す。

定格出力は、モータの負荷容量を定量化する際に最も重要な指標であり、モータを選択する際に必要なパラメータである。

(ここで、Pnは定格電力、Unは定格電圧、Inは定格電流、cosθは力率、ηは効率である。)

適切なモータ容量を選択する原則は、モータが生産機械の負荷要件を満たすことができるという前提に基づき、最も経済的かつ合理的な方法でモータの出力を決定することである。

高すぎる電力を選択すると、設備投資や無駄が増えるだけでなく、モーターが低負荷で運転されることが多くなり、効率や力率が低下します。逆に、電力が低すぎると、モーターは過負荷で運転され、早期の損傷につながります。

モーターのパワーを決定する主な要因は3つある:

1) モーターの加熱と温度上昇、これはモーターのパワーを決定する最も重要な要素である;

2) モータの短期過負荷能力;

3) 非同期リスケージ電動機の場合、始動容量も考慮しなければならない。

まず、特定の生産機械は、その加熱、温度上昇、および負荷要件に基づいて、負荷電力を計算し、選択します。次にモーターは、負荷電力、デューティ・サイクル、過負荷要件に基づいて定格電力を予備的に選択します。

モータの定格出力が事前に選択された後、加熱、過負荷容量、および必要に応じて始動容量のチェックを受ける必要があります。これらのチェックのいずれかが不合格になった場合は、モータを再選定し、すべてのパラメータが合格するまで再チェックする必要があります。

したがって、デューティ・サイクルも提供する必要がある要件である。過負荷が要求されるモーターは、過負荷の倍数とそれに対応する運転時間も提供する必要があります。ファンのような高慣性負荷を駆動する非同期リスケージ・モーターは、始動能力チェックのために負荷の慣性モーメントと始動トルク曲線も提供する必要があります。

上記の定格出力の選定は、すべて標準周囲温度40℃の前提で行っています。モータを運転する周囲温度が変化した場合は、モータの定格電力を変更する必要があります。

理論計算と実践に基づき、異なる周囲温度において、モーターの出力は下表に従っておおよそ増減します。

したがって、気候の厳しい地域では、周囲温度も提供しなければならない。例えばインドでは、周囲温度は50℃でチェックする必要がある。

さらに、高度が高いほどモーターの温度上昇が大きくなり、出力が小さくなる。高地で使用されるモーターは、コロナ放電の影響も考慮する必要があります。

モーター出力の現在の市場範囲については、参考のために私の会社の実績表から以下のデータを提供する:

モータの定格電圧とは、そのモータの定格運転条件における線間電圧のことである。モータの定格電圧の選択は、設備への電力系統の供給電圧とモータの容量に依存する。

ACモーターの定格電圧の選択は、主に使用場所の供給電圧レベルに依存します。一般的な低電圧ネットワークは380Vであるため、定格電圧は通常380V(YまたはΔ接続)、220/380V(Δ/Y接続)、または380/660V(Δ/Y接続)となります。

低電圧モーターの出力があるレベル(300KW/380Vなど)に達すると、電線の容量の制限により電流を増やすことが難しくなるか、コストがかかりすぎる。

このような場合、電圧を上げることで高出力を実現する必要がある。高圧ネットワークの供給電圧は6000Vや10000Vが一般的だが、海外では3300V、6600V、11000Vといった電圧レベルもある。

高電圧モーターには、高出力と強い耐衝撃性という利点がある。しかし、慣性が大きく、始動や制動が難しいという欠点もある。

DCモータの定格電圧も、電源電圧に合わせる必要がある。一般的には110V、220V、または440Vである。一般的に使用される電圧レベルは220Vですが、高出力モーターの場合は600~1000Vまで上げることができます。

交流電源が380Vで,電源に三相ブリッジ制御可能シリコン整流回路を使用する場合,DCモータの定格電圧は440Vとする。電源に三相半波制御シリコン整流回路を使用する場合、DCモータの定格電圧は220Vとする。

電動機の定格回転数とは、指定された運転条件下での回転数を指す。

電気モーターにも、それが駆動する機械にも、それぞれの定格回転数がある。電動機の回転数を選ぶ際には、低すぎる回転数は好ましくないと考えるべきである。電動機の定格回転数が低ければ低いほど、段数が多くなり、サイズが大きくなり、コストが高くなるからである。

同時に、電気モーターの回転数は高すぎてはならない。そうすると変速機構が複雑になり、維持が難しくなるからだ。

さらに、一定の出力では、モーターのトルクは速度に反比例する。

始動性や制動性が低いものについては、複数の定格回転数を検討することで、初期投資、占有スペース、メンテナンスコストの観点から総合的に比較し、最終的な定格回転数を決定することができる。

発進、ブレーキ、逆転を頻繁に行うが、移行時間が生産性に与える影響が少ない場合は、初期投資を考慮することに加え、移行工程のロスを最小限に抑えるために、主に電動機の回転数比と定格回転数を選択する。例えば、エレベータ用モータは、頻繁に逆転が必要でトルクが大きいため、回転数が低くなります。その結果、モーターのサイズが大きくなり、コストも高くなる。

モータの回転数が高い場合、モータの限界回転数も考慮する必要がある。どのモーターのローターも運転中に振動し、その振幅は回転数とともに大きくなる。

ある速度で振幅が最大になり(共振ともいう)、その速度を超えると、速度の増加とともに振幅が徐々に減少し、ある範囲内で安定する。ローターの振幅が最大となるこの速度は、ローターの臨界速度として知られている。

この速度はローターの固有振動数に等しい。速度が増加し続け、固有振動数の2倍に近づくと、振幅は再び増加する。固有振動数の2倍に等しい速度は2次の臨界速度と呼ばれる。これが3次、4次と続く。

ローターが臨界速度で運転されると、激しい振動が発生し、シャフトの曲がりが著しく大きくなり、時間の経過とともにシャフトの激しい曲げ変形や破損に至ることさえある。モータの一次臨界速度は一般に1500rpm以上であるため、従来の低速モータでは臨界速度の影響は通常考慮されない。

逆に、定格回転数が3000rpmに近い2極高速モーターでは、この影響の影響を考慮する必要があり、モーターを臨界回転数で長時間運転するべきではありません。

一般的には、駆動する負荷の種類、モータの定格電力、定格電圧、定格回転数によって、モータを大まかに決めることができる。

しかし、負荷要件を最適に満たしたいのであれば、これらの基本的なパラメーターだけでは不十分だ。

必要な追加パラメータには、周波数、デューティ・サイクル、過負荷要件、絶縁クラス、保護クラス、回転慣性、負荷トルク曲線、設置方法、周囲温度、高度、屋外要件などがあり、特定の状況に応じて提供される。

モータの運転や故障が発生した場合、4つの方法を活用することで、問題を未然に防ぎ、適時に修正することができるため、モータの安全な運転を確保することができる。

モーター運転中に異常がないか観察してください。異常は主に以下のシナリオで示されます:

1).ステーター巻線が短絡すると、モーターから煙が出ることがあります。

2).モーターがひどい過負荷や位相損失で動作すると、速度が低下し、大きな「ブーン」という音が聞こえます。

3).モーターのメンテナンスネットワークが正常に動作しているにもかかわらず突然停止した場合、配線の緩んだ部分で火花が観察されることがあります。これはヒューズが切れたか、部品が固着している可能性がある。

4).モーターが過度に振動する場合は、伝動装置の固着、モーターの固定不良、フットボルトの緩みなどが考えられます。

5).モータの内部接点および接続部の変色、焼け跡、煙は、局部的な過熱、導体接続部の接触不良、または巻線の焼損を示している可能性があります。

モーターは通常運転中、均一で軽い "ブーン "という音を発し、付加的なノイズや特別な音はないはずです。電磁音、軸受音、通風音、機械的摩擦音など、ノイズレベルが高すぎる場合は、潜在的な問題や故障を示している可能性があります。

(1)電磁ノイズについて、モーターが大きく重い音を出す場合、考えられる原因は以下の通りです:

(2) モータの運転中、ベアリングの音を定期的に監視する必要があります。これは、ドライバーの一端をベアリングに押し当てることによって行うことができます。 ベアリングの取り付け もう一方の端を耳に近づけて走行音を聞く。

ベアリングが正常に動作している場合、高音から低音への変化や金属摩擦音はなく、連続した小さな「ガサガサ」という音を発生するはずです。

(3) 伝動機構および従動機構が、不確かな音ではなく、連続した音を発する場合、以下の原因が考えられる:

モーターの故障は、嗅覚を使って検知し、予防することができる。

故障をチェックするには、ジャンクションボックスを開け、焦げた臭いや異臭がしないか嗅いでください。

塗料の臭いがする場合は、モーター内部の温度が高すぎる可能性があります。

強い刺激臭や焦げた臭いがする場合は、絶縁体や巻線が損傷している可能性があります。

目立つ臭いがなくても、巻線とシェルの間の絶縁抵抗をメガーで測定することが重要である。

絶縁抵抗値が0.5兆オームより低い場合は、モーターを乾燥させる必要がある。抵抗値がゼロの場合は、モーターが損傷していることを示す。

モーター各部の温度を触ることも故障診断に役立つ。

安全上の理由から、温度をチェックする際は、手の甲を使ってモーターシェルやベアリング付近の部品に触れるのが最善です。

異常温度が検出された場合、以下のようないくつかの原因が考えられる:

ベアリング周辺の温度が過度に高い場合は、ベアリングの損傷や潤滑油の不足が原因である可能性があります。

転がり軸受の最高温度は95℃以下、すべり軸受の最高温度は80℃以下、温度上昇は55℃以下(試験中の軸受温度と周囲温度との差で計算)と規定されている。

軸受の過度な温度上昇の原因として考えられるものと解決策には、以下のようなものがある:

解決策については、以下のように修正する: