モーターのベアリングはなぜ熱くなるのか、そしてその対策は?この記事では、過度の負荷や潤滑不良から環境要因に至るまで、モーターベアリングの発熱原因について掘り下げます。オーバーヒートの兆候を特定する方法を学び、モーターのスムーズな運転を維持するための実用的な解決策を発見できます。これらのメカニズムを理解することで、コストのかかる故障を防ぎ、機器の寿命を延ばすことができます。

モーターベアリングはモーター内部に取り付けられます。実際、モーター本体自体がベアリングの作業環境を構成しています。したがって、モーターベアリングのオーバーヒートの詳細を掘り下げる前に、モーターのオーバーヒートを理解し、分析することが有益です。

モーターは電気機械エネルギー変換装置であり、主に電磁的および機械的プロセスによって作動する。電磁的プロセスであれ機械的プロセスであれ、最終的には熱という形で放散される損失があります。その結果、オーバーヒートという観察可能な状態になる。

モーターの過熱を分析する最も直感的な方法は、モーターの外部マクロコンポーネントに従って分類することです。大まかに言えば、モータの構造体にはステータ・フレーム、ロータ、シーリング・システム、ベアリング・システムなどが含まれる。

外部計測の観点からは、フレームの過熱、ローターの過熱、ベアリングの過熱、シールの過熱などに分類できる。

モーターベースの外部加熱が巻線の熱に影響されることは理解している。

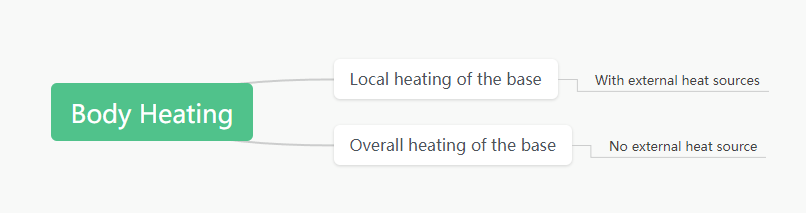

ベースの加熱現象から、全体的な温度上昇とベースの温度分布の変化を区別することができる。

モーターベースの局所的な温度上昇

モーターが "正常な "状態で運転されると、モーターベースの内部温度は一定の分布を示します。この分布は、運転中のモーター内の熱源分布と熱量に関係しています。一般的に、異なる熱源間には一定の電気的・機械的な接続があり、したがってそれらの加熱関係にも一定の相関関係があります。

従って、通常の運転状態では、モータ内部の温度分布はある一定の安定した傾向を示すはずである。なお、ここでいう「温度分布」や「傾向」は、絶対的な一定性ではありません。

いわゆるモーター異常発熱とは、「正常」な状態と比べて温度分布に不整合があることを指す。(この「異常」は故障を示す場合もあれば、そうでない場合もある。そのため、その後の故障診断と解析が必要となる。

モーターベースの「異常な」局所温度が検出された場合、故障診断の基本的なアプローチは、まず外部熱源の存在を確認することである。

熱源の判定は、この図では第3層の内容である。外部の熱源があるかどうかの確認は、熱がモーター自体から能動的に放出されているのか、それとも外部からの影響による受動的な変化なのかを判断するために実際に使用されます。

外部熱源による局所的な過熱については、モーター技術者はまず外部熱源自体が正常かどうかを判断する必要がある。外部熱源が正常でこのような温度上昇を引き起こす場合、外部熱源による温度上昇がモーター本体に与える影響を確認する必要がある。

具体的には、この記事で取り上げた軸受部分において、この局所的な温度上昇が軸受に影響を及ぼすかどうかである。この温度が軸受の運転に重大な脅威をもたらさない場合、また熱源自体に問題がない場合、この「異常」は「非故障」と定義することができ、早急な対策を講じる必要はなく、その変化のみを監視すればよい。

外部熱源のない局所的な過熱の場合、モーターエンジニアはモーター自体をチェックする必要がある。この過熱が内部故障によるものかどうかを確認する。よくある状況としては、巻線の局所的な高温や機械部品間の相対運動界面の高温があります。

このモーター自体の局所的な高温は、実際には「正常な」温度分布と比較することで得られる活発な熱変化の状態である。通常、この状態は「故障」である可能性が高い。

例えば、局所的な巻線絶縁の問題、局所的な機械部品の干渉、相互摩擦などである。したがって、モーター本体が局所的に加熱され、外部熱源がない状況では、モーター本体の構造や絶縁に不具合が生じる可能性が高くなります。

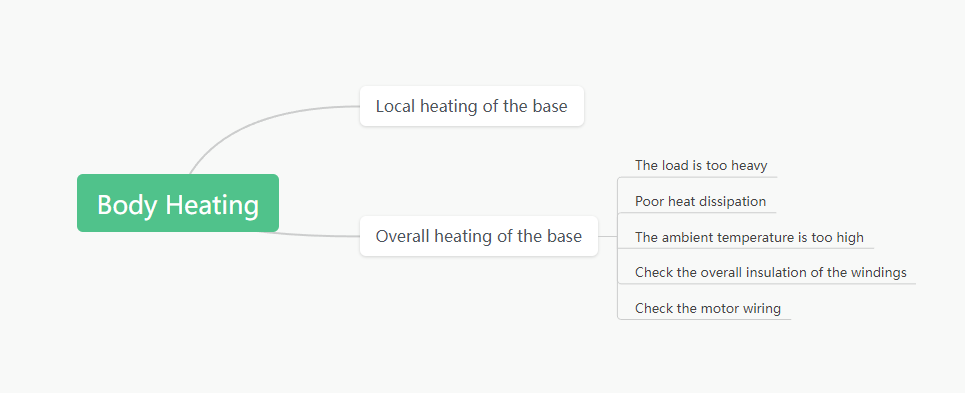

モーターベースの全体的な温度が上昇したというのは、モーターの現在の温度が「通常」の動作温度よりも高いという意味である。さらに、モーターの構造全体にわたるこの温度分布は、基本的に「正常」な状態と一致している。

モーターベースが全体的に加熱される原因としては、モーター負荷の過大、モーターの放熱不良、モーターの使用環境温度が過度に高い、巻線全体の問題、配線の問題、その他多くの原因が考えられます。これらについては別途詳しく説明します。

モータのトルク負荷変動は、モータの電流変動につながります。電流が増加すると、モーター本体の発熱が大きくなります。

一方、モーター軸端のアキシャル荷重とラジアル荷重が増加すると、軸受はより加熱されます。しかし、この負荷による温度上昇は、主にモーター軸受の局所的な温度上昇として現れ、モーター本体の全体的な温度上昇ではありません。

このことから、モーター全体の温度上昇は「異常」な外部負荷に関係していると推測できる。前述したように、機器から見た「正常な」負荷とは、設計上の設定値、あるいは設計前に与えられた運転条件のことである。

適格なモータは、モータの設計と工場検査で確認される設計条件下で運転される場合、設計期待値に従って動作するはずである。しかし、運転中にモータの負荷状態が当初の設計期待値を超えると、モータの加熱状態は "異常 "となる。この温度が管理基準を超えた場合は、速やかに対処する必要があります。

モーターは通常、定格デューティ・サイクルや定格仕事量に一致しない「異常負荷」に遭遇する。

定格デューティ・サイクルを超える負荷条件について例えるなら、8時間シフトの労働者が連続残業を要求され、それによって疲労度が増すことを考えてみよう。モーターも同じです。

定格仕事量を超える負荷条件では、通常の条件下で10品目を生産する作業員に20品目を生産するよう求めるようなもので、疲労度も高まる。

もちろん、これらは大まかな比較である。モータを設計する際には、一定の過負荷容量が考慮される。これが設計マージンである。モーターが過負荷状態で運転されると、一般的に発熱が増加する可能性があります。

さらに、ある種の設置上の問題もモーター内部負荷の変化を引き起こす可能性があります。例えば、モータの足場の緩みやモータのアライメント不良などです。このような不具合は、モータの機械システムやベアリングに余分な負荷を与え、より多くの熱を発生させるだけでなく、モータ自体にさらなるトルクを発生させ、さらなる加熱を引き起こします。

モータの使用環境の変化には、冷却条件の変化と環境温度の変化が含まれます。負荷の変化によるモーター全体の加熱の変化を全体の温度変化の根本的な原因と見なすならば、モーターの使用環境の変化はモーターの冷却条件に影響を与えます。

モータの設計には、所定の(または定格)使用環境温度と冷却条件が含まれています。モータの冷却条件が変わったり、環境温度が変わったりすると、モータの通常加熱後のそれぞれの冷却環境もそれに応じて変化します。

ここで言うモーターシールは、主にモーターシャフトとモーターステーター間のシールを指す。これらのシールは、モーターの軸受室を環境から隔離し、軸受の汚染を防ぐために使用されることがほとんどです。(もちろん、流体冷却パイプラインのような実際の用途にも対応するシール部品がありますが、この議論の範囲外です)。

軸受室を外部環境から隔離するために使用されるシールは、軸受シールとも呼ばれます。一般的に、シールは片側が固定され、もう片側はシール用のリップを備えています。

シーリングリップの摩耗、シーリングリップ部分の損傷など。

非接触シールの場合、シールリップは他の部品と接触しないため、このような相対運動によって余分な摩擦が発生することはなく、加熱も起こりません。一般的なラビリンスシールはこのカテゴリーに属します。

接触シールの場合、シールリップと被シール部品の間には相互接触力がある。モーターが回転すると、接触面間に相対的な摩擦が生じ、多少の発熱が生じます。通常、この発熱は一定の範囲内で安定している。さらに温度上昇がある場合は、その原因を調査する必要がある。

シーリング・リップの均一な摩耗

密封部品にさらなる熱が発生した場合、シーリングリップの摩耗状態を確認することができます。シーリングリップが均一な摩耗を示していれば、リップと密閉部品の間に均一な摩擦が発生していることを示している。

関連部品の寸法公差超過について

ベアリングのシールリップが均一に摩耗する主な原因は、関連部品のサイズ偏差にある。

非接触シールの場合、このような摩擦は起こらないはずである。非接触シールのリップに摩耗が生じた場合は、対処しなければならない。

シールリップが均一な摩擦を受ける場合、シールリップにかかる接触力が設計よりも大きかったり、相対速度が高かったりすると、摩耗はより激しくなる。

この時点で、シャフトの寸法をチェックする必要があります。軸の寸法が大きすぎると、シールリップと軸の接触力が過大になり、過度の摩擦と発熱を引き起こす可能性がある。

さらに 表面粗さ シャフトの表面をチェックする必要があります。シャフトの表面が粗すぎると、リップとシャフトの摩耗が激しくなり、さらに熱が発生する。

もし 丸み の許容値を超えると、シャフトの特定の領域でシャフトとシールリップ間の接触力が過大になる可能性があります。これにより、シールリップが均一に摩耗し、摩耗の程度が通常のレベルを超えることがあります。

不適切なシールの選択

モーターシールが熱を示したら、シールを点検してください。シールリップが一様に摩耗している場合は、シールの選択もチェックする必要がある。

第一に、モータの実際の回転速度がシールが許容する最高速度を超えると、シールリップが均一に過度に摩耗し、発熱につながる可能性がある。

実際の使用条件においてシールと化学反応する物質が存在する場合、ベアリングシールの劣化を引き起こし、シールの全体的なサイズが変化する可能性があり、その結果、過剰な接触力と追加熱が発生する可能性があります。

実際の使用温度がシールが耐えられる最高温度限度を超えると、シールリップの軟化を引き起こし、摩耗を増加させ、発熱につながる可能性がある。

シールリップの均一な摩耗は、シールの不適切な取り付けやメンテナンスによっても引き起こされることがあります。

シールの不適切な取り付けとメンテナンス

ヒートサイクル中にシールリップが均一に摩耗するのを確認したら、前回の内容を見直すだけでなく、シールの取り付けとメンテナンスを点検すべきである。

ベアリングシールが適切に取り付けられておらず、シールリップの位置が不適切な場合、リップとシャフトの間に過度の摩擦が生じ、発熱につながる可能性があります。

モーターの定期メンテナンスでは、シールの摩耗状態を点検することが重要である。シールの磨耗状況に基づいて、不適切な摩擦とその結果生じる熱を防ぐために、モーターベアリングシールの交換を検討すべきである。

シールリップの不均一な摩耗

モーターベアリングシール部に大きな熱が検出され、シールリップを検査すると、均一な摩耗だけでなく、不均一な摩耗が見られる場合がある。

シールリップの不均一な摩耗は、主にシール部品とシールの取り付けとメンテナンスに関連している。

シール関連部品の問題点

不均一な摩耗とは、シールリップ周辺のある部分は摩耗しているが、他の部分は摩耗していないことを意味する。この不均一な摩耗は、シール関連部品の形状、位置公差、相対的な位置に起因する可能性があります。

モーターシャフトと軸受室の位置がずれていると、シールリップの片側がより大きな接触圧力を受け、摩耗と発熱が増加します。従って、このようなシールリップの摩耗特性に気づいたら、モーターシャフトとベアリングチャンバーとの間に平行なずれがないかチェックする必要があります。

モーターシャフトとベアリング室の角度がずれている場合、モーターシャフトとシールリップ間の過度の摩擦は、ずれの方向とその反対方向に発生します。このミスアライメントに対して90度の場所は、摩耗が少なくなります。しかし、過剰な摩擦に直面している部分は、さらに熱を発生し、シールリップ周辺で不均一な摩耗を示すことになります。

このようなモーター軸と軸受室のズレは、軸または軸受室(主にシール取り付け部)のズレに起因する可能性があります。ベアリングチャンバーが平行または角度的にずれていると、シールリップがその円周上で不均一な摩耗を示し、余分な熱が発生する可能性が高い。

シールの不適切な取り付け

モーターベアリングシールが熱を持つとき、円周上の不均一な摩耗はシール自体の取り付けやメンテナンスに関係しているかもしれない。

モーターベアリングシールの取り付け位置にずれがあり、シールがシャフトと一直線に並んでいない場合、シール軸とベース軸の間に平行ずれと角度ずれを含むずれが生じる。

これは、モーターシャフトとベアリングハウジングのミスアライメントの問題と同様に、さらなるシールの摩耗とそれに伴う発熱につながる可能性がある。

さらに、モーターベアリングシールの取り付け中にシールリップが損傷した場合、リップの変形を引き起こし、局所的な接触不良を引き起こす可能性がある。その結果、局部的な摩擦が過大になり、発熱につながる可能性がある。

モーターベアリングシールの損傷

モーターベアリングシールが損傷または変形した場合、リップ接触摩擦が増加し、発熱を引き起こす可能性があります。

したがって、モーターベアリングシール部で局所的な過熱が発生した場合は、シール自体に損傷や変形がないかどうかを確認することが望ましい。

ベアリング・シールの損傷や変形の原因には、以下のようなものがある:

不適切な設置とメンテナンス

モーターベアリングシールの取り付けやメンテナンスの際に、シールフレームが損傷した場合、シール全体またはその一部が変形する可能性があります。この変形により、リップとシール面の接触が変化する。

接触が少なすぎるとシール効果が低下し、逆に多すぎると摩擦が大きくなり、余分な発熱につながる。そのため、シールの一部に摩擦による余分な発熱が発生した場合は、シールの状態を点検し、取り付けやメンテナンスのミス、シール取り付け時の位置ズレなどをなくすことが重要である。

取り付けやメンテナンスの問題とは別に、シールの損傷はシールと周囲の部品との干渉に関連することもある。

周辺コンポーネントとの干渉

非接触シールの場合、モーターが回転しているとき、シールは固定部品と干渉してはいけません。干渉が発生すると、干渉部品が損傷し、発熱してシールがオーバーヒートする。

したがって、この時点でシールと周辺部品の寸法関係をチェックする必要がある。シールの干渉位置から、対応する部品の位置を割り出し、その位置に関連する部品を検査することができる。同時に、これらの部品に対応する摩耗痕を見つけ、摩耗の確認と修正を行うことができる。

接触シールの場合、シールリップ以外に他の可動部品と干渉しないことも重要です。接触シールリップの摩耗状態は、先に紹介した均一摩耗と不均一摩耗から判断できる。また、シールに現れる干渉痕は、同じ位置にある他の部品の対応痕をトレースして確認し、排除する必要がある。

シールの回転

使用条件下では、シールは全体として装置のステータまたはロータのいずれかに固定されるべきである。運転中の摩擦はシールリップで起こるべきである。一方、シールとその固定部分は比較的静止していなければならない。シールの一部が異常な発熱を示し、シールの固定部分に相対的な位置変化がある場合は、シールの回転に問題がある可能性があります。

シールの回転は局所的な加熱を引き起こし、シール効率を低下させる可能性がある。これは直ちに修正すべきである。この問題は、シールと固定部品の公差の問題、またはシール自体の公差オーバーの問題から生じている可能性があります。

加熱による材料硬度の変化により、シールと適合部品の嵌め合い気密性が変化し、回転の危険性が生じることがあります。シールの回転が発生した場合、寸法と温度の影響を考慮することで、根本的な原因を特定し、排除することができます。

これまで、モーターヒーティングマインドマップにおいて、モーターヒーティングに関連する77のノードと、シールに関連する56のノードを紹介してきた。今後も400以上のノードの内容を解説していく予定である。

前述の議論では、モーター本体とモーターシールに関連する熱条件を含め、モーターの発熱に関する問題を取り上げました。ここからは、ベアリングに関連するモーター過熱の構成要素に焦点を移します。

前述したように、モーターの軸受温度は絶対値で評価するだけでなく、軸受部品内の温度分布も考慮して評価する必要がある。

モーターベアリングの過熱に対する温度警告値については、多くの国際規格や国内規格に記載されているため、ここでは改めて説明しない。

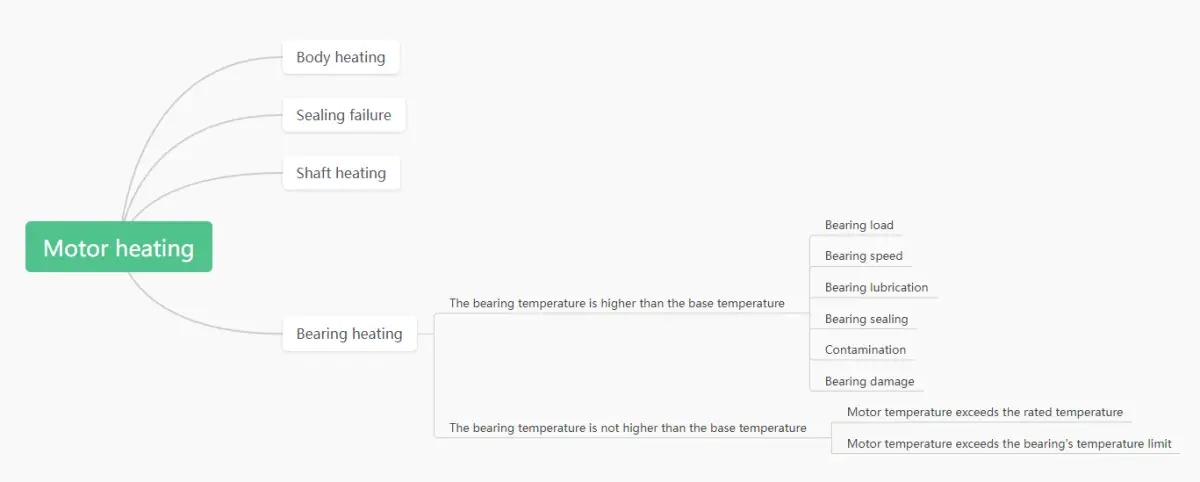

以下は、モーターの過熱問題を扱ったマインドマップです。この図は、モーターのベアリングに関連する熱の話題を2つの方向に展開しています。1つ目は、ベアリング部品とモーターハウジングの間に大きな温度差がない状況、2つ目は、ベアリング部品とモーターハウジングの間にかなりの温度差があるシナリオです。

モーターを使用するかどうかの判断 軸受温度 がシート温度より高いかどうかは、本質的に温度分布の評価である。この判断は、軸受自体の予想される加熱状態の特定に基づいて行われる。

運転中、ベアリング自体は発熱するが、ベアリング自体の発熱がモーター加熱の主役になってはならない。加熱に関しては、軸受は主に受動的吸収の役割を果たす。

上記の結論に基づき、故障診断分析の出発点として、モーターベアリングの自己発熱とモーターシートの全体温度との間の温度分布を使用することが適切である。

これまでの紹介から、モーターベアリングの温度がシート温度より高くないか、シート温度よりわずかに安定して高い場合(ここでいう「高くない」とは、連続的に上昇しない小さな勾配を指す)、モーターベアリングの正常な性能であることが理解できる。

言い換えれば、この時点ではモーターベアリングの内部動作は正常な状態と大きく異なることはないはずである。一般的には、この時点でモーターベアリングの内部故障を疑う可能性は低くなります。

モーターベアリングの温度がモーターシートの温度より「高くない」場合、次の2つの状況がある。 モーター温度 モータの軸受温度が軸受の許容温度を超えている。

モータ温度がアラーム温度より高いのは、モータベアリング温度がモータシート温度より「高くない」ことが前提である。このとき、まずモーターシートの自己発熱状況を確認する必要がある。これまでの5回で述べた内容を踏まえて、詳細な調査を行う必要がある。

モーター全体の温度上昇の原因となる問題が、モーター全体の加熱の調査中に見つかった場合は、それらを排除する必要があります。

調査の結果、モーター全体に異常がない場合、またはこのような異なる作業条件によってモーターの温度が警告を超える場合は、モーターやベアリングの異常ではなく、異なる条件下で動作するモーターの予想温度である可能性があります。この温度が特定の標準アラームリミットを超えた場合、アラームリミットを調整する必要があります。

温度アラーム値の調整は、関連規格を参照することもできるが、より重要なことは、実際の作業条件に基づいて決定することである。通常、作業条件のアラーム温度は、過去の記録または異なる負荷の下での推定加熱を使用して決定することができる。このアラームリミットの設定は、国家標準に基づく企業標準のようなものです。

一方、このモーター軸受温度警報値の調整は、軸受が耐えられる温度限度を超えてはならない。

モーターベアリングの温度が、モーターベアリングが耐えられる限界温度を超えた。

モーターのベアリングの温度変化は、モーターの潤滑とモーターのベアリングケージの性能に影響を与えます。温度がある限界に達すると、モータの性能のような特性に影響を与えることさえあります。 軸受鋼.

一般的に、モーターベアリングが使用できる温度には基本的な限界があります。モーターベアリングの温度がこの限界を超えると、ベアリングは期待される性能を発揮できなくなります。(現在の議論は、モーターベアリングの温度がモーターハウジングの温度を超えないことを前提としており、モーターベアリングが故障状態にない可能性が高いことを意味していることに注意してください。故障状態にある軸受についての議論は、後続の故障ツリーで取り上げます)。

上記の状況では、まずモーターを調整することを考える。モーター本体に発熱の問題があれば、それに対処すればよい。運転上の理由でモーターがオーバーヒートしている場合や、モーターが動作する環境温度がモーターのオーバーヒートを引き起こしている場合は、モーターを調整しても温度は下がりません。

そこで必要なのは、ベアリングを調整することだ。つまり、新しいベアリングがこの温度で期待通りの性能を発揮できるように、ベアリングの選択を調整する必要がある。

これまで、モーターベアリングの温度がモーターハウジングの温度を「超えない」シナリオについて説明してきました。このような状況では、フィールドエンジニアはしばしばベアリングの外側の故障を探すことになります。

実際、技術者が上記の結論を過度に厳格に適用することは得策ではない。上記の「故障なし」という判断は、あくまで可能性の話であり、故障の可能性を否定するものではありません。 ベアリング・アプリケーション 場合によっては考えられるシナリオをいくつか挙げてみよう:

まず、モータ軸受の温度がハウジング温度を超えないが、同型の他の軸受の温度より高い。この場合、モーター軸受内の運動状態に、同機種・同条件の他の軸受との違いがある可能性がある。横方向の比較で判明したこの異常にも注意が必要です。

温度がハウジングの温度を超えず、軸受の運転許容範囲内に収まっていることがあっても、故障の初期段階である可能性がある。そのため、上記の横比較法で現場の状況を判断することができる。

第二に、温度の傾向を考慮する。いくつかの故障ではモーターベアリングの温度が上昇するが、最初はモーターベアリングの温度はハウジングの温度より高くなる。故障がさらに進行すると、温度はハウジング温度を上回り、モーターベアリングが発熱していることを示します。

従って、以前の「ハウジング温度より高くならない」は一時的な状況に過ぎない。この時点で、モーター技術者は時系列で縦断比較を行うべきである。モーターベアリングの温度が安定していれば、その状況は正常であることを示している。しかし、状態が悪化し、温度が上昇し続けている場合は、まだ潜在的な欠陥がある可能性を示しています。

結論として、モーターベアリングの故障を診断する際には、理論的な知識を柔軟に応用し、機器の状態を水平方向と垂直方向で比較する必要がある。そうすることで、故障診断の精度が大幅に向上する。

モーターベアリングの温度がモーターベース温度より著しく高くない場合、モーターベアリングからの全体的な発熱はモーターの熱の主要な構成要素ではありません。この時の温度分布は、期待される正規分布に一致する。従って、温度分布の観点からは、軸受故障の可能性は幾分軽視できる。

しかし、モーターベアリングの温度が周囲のモーターエンドキャップやベースの温度よりも著しく高い場合、ベアリングは主要な熱源としてモーター全体の温度分布に大きく影響します。モーターベアリングとベース間の予想される温度分布からのこの偏差は、ベアリング故障の可能性を疑う理由となります。

前述したように、モーターの軸受温度が基準温度よりも顕著に高い場合、軸受の熱源には内部と外部の両方の構成要素が含まれます。外部熱は、シャフトや軸受室などの隣接部品から発生します。内部熱は軸受内の様々な摩擦から発生します。

軸受温度が基準温度を超えた場合、モーター軸受の内部摩擦が発熱を支配し、温度上昇の主要因となっていることを意味する。

モーターベアリングの発熱を引き起こす主な要因には、以下のようなものがある:

ひとつひとつ分析していこう。

モーター軸受荷重

モーターベアリングの発熱の原因の一つは負荷の問題である。モーターベアリングを選定する際には、設定された運転条件に従ってベアリングの寿命をチェックします。このチェックの本質は、選択したモーターベアリングの負荷能力を確認することです。モーターベアリングが発熱する場合、次のようなシナリオではモーターベアリングの負荷のチェックが必要です:

この場合、軸受に加熱が発生し、他の異常が明らかでなければ、設計の適合性とモータの軸受にかかる実際の荷重を比較する必要があります。これは、あらゆる不一致を特定するために行われる。

まず、モータベアリングの設計適合荷重と実荷重を比較する場合、寿命差に対する実荷重を確認する。そして、実際の荷重に基づいて、モータ軸受の荷重を再確認する。実際の荷重でチェックした軸受寿命が、設計上のチェック結果より小さい場合、あるいは使用条件で要求される寿命より小さい場合は、軸受の選定が不十分である。

設計試験段階でこの問題が発生した場合、実際の荷重条件に応じて軸受の選定を調整しなければならない。

モータの使用中にこの問題が発生した場合、モータ軸端の負荷が所定の設計より大きいことを意味し、モータの運転負荷を調整する必要がある。

一般的なモータ設計において、モータの電気的性能に対して設計マージンを残すのとは別に、モータのアプリケーションシナリオが大きく変化する場合には、モータの軸受の選択に対しても一定の設計マージンを残す必要がある場合があります。通常、この設計マージンの範囲内であれば、モーター軸受の通常の加熱は問題になりません。

なお、この設計マージンは妥当なものでなければならない。設計裕度が小さいと、モータ軸受にかかる負荷が大きくなり、発熱などの問題が発生する可能性があります。逆に設計裕度が大きすぎると、モータ軸受の最小負荷が不足し、軸受の異常発熱の原因となる場合があります。(関連内容は後ほど紹介します)

モーターベアリングの負荷による発熱の問題に対して、ベアリングにかかる負荷が大きすぎるかどうかをチェックすることに加えて、モーターベアリングにかかる負荷の他の側面もチェックする必要があります。このような側面は、モータ軸受の寿命点検では発見できないこともある。

モータの軸受が過熱する場合、モータの軸受が負担すべき荷重と、実際にモータが負担する荷重とを比較し、モータの軸受の選定が不適切であるか、モータを使用する際に与えられた荷重が不適切であるかを判断しなければならない。同時に、このような過熱状態を回避するためのモータ軸受の負荷選択余裕度に関する一般的な説明を提供しなければならない。

モーターのベアリングが負担する「予想される負荷」をチェックするだけでなく、時には他の状況も調査する必要がある。

例えば、モーターのベアリングが、そのベアリング容量が持っていない負荷成分を想定しているかどうか。

モーターでよくある状況は以下の通り:

まず、モータの軸受には、浮動端構造、非浮動端構造、および交差配置構造があります。位置決め端と非位置決め端の構造を持つモーターでは、アキシャル荷重は位置決め端の軸受が負担し、非位置決め端の軸受はアキシャル荷重を負担するべきではありません。そのため、一般的に軸受の選定においてアキシャル荷重は考慮されません。

このとき、フローティングエンドのベアリングにアキシャル荷重がかかると、ベアリングがオーバーヒートするなどの問題が発生する。このような場合には、軸受の過熱をチェックする必要がある。 モーター構造 フローティング・エンド・ベアリングが適切であることを確認する。

上記の状況では、調査の目的は、フローティングエンド・ベアリングにかかるアキシャル力の原因を特定し、それを排除することである。

モータ軸受システムの位置決め端部またはクロス配置構造では、軸受が負担する荷重の方向が設計上の想定を超えると、軸受の過熱にもつながります。典型的な例は、モーターがアンギュラ玉軸受のような単一方向軸受容量の軸受を使用する場合です。

逆アキシャル力が発生すると、ベアリングが外れ、モータのベアリングが過熱したり、焼損したりすることがあります。このとき、逆軸力の原因を特定し、排除する必要があります。除去できない場合(または運転状態がそのような場合)は、モータ軸受システムの構成を調整する必要があります。

ベアリングの中には、一定のベアリング負荷能力を持つが、アキシャル負荷能力には限界があるものがある。アキシアル荷重がこのベアリングのアキシアル荷重容量を超えると、ベアリングはオーバーヒートします。例えば、深溝玉軸受は、一定のアキシャル荷重容量を持っていますが、アキシャル荷重が大きすぎると、軸受がオーバーヒートしてしまいます。

しかし、一般的にこの状況は寿命計算で検出できる。この状況を解決するには、大きなアキシャル荷重に対応できるようにモーターのベアリングの選択を変更することです。

もう一つの状況は、従来のモーター軸受の荷重計算では認識しにくいものである。例えば、自動調心ころ軸受はある一定のアキシャル荷重容量を持っていますが、ある一定のアキシャル荷重の下では、負荷のかかっていないころは最小荷重が不足したり、外れたり滑ったりする可能性があります。この場合、軸受の過熱として現れます。

この場合、ベアリングの選定を調整するのが最善である。調整が不可能な場合は、緩和する対策はありますが、治すことはできません。例えば、潤滑グリースの粘度を適正な範囲に下げる、軸受外輪を適切に締め付けるなどの方法が有効です。

ベアリングが支える実際の荷重が、設計または予想されたベアリング荷重と一致しないことによって引き起こされるモーターベアリングの過熱の問題について議論しています。実際、モーターベアリングの故障を診断・分析する過程で、ベアリングの故障分析を通じて、そのような状況に対応する痕跡をベアリングローラーや軌道面の表面に見つけることができます。

モーターベアリングの過熱における負荷に関連する要因は、設計仕様だけでなく、ベアリングの負荷容量とも比較されるべきである。

以前、モーターベアリングが実際に受ける荷重と設計荷重の間に存在する不一致について説明しましたが、これはモーターベアリングの加熱につながる可能性があります。基本的には、設計段階で予想された荷重と実際の荷重を比較することになります。

モーターベアリングの荷重は、主にラジアル荷重とアキシャル荷重です。モーターベアリングの加熱問題を診断する場合、問題を特定するためにベアリングが受ける異なる荷重を比較する必要があります。

モーターベアリングにかかるラジアル荷重に関して、ベアリングが処理できるラジアル荷重よりも大きなラジアル荷重を受けると、期待される寿命を達成できなくなります。これは、ベアリングのサイズが小さいことが原因である可能性があります。

選択したモータベアリングのサイズが小さい場合、ベアリングの負荷容量が不足する可能性があります。設計試験段階でこのことが判明した場合は、選定を調整することを検討してください。軸受の外径ラジアル寸法に制限があり、大きくできない場合は、同じ外径の軸受の中から、より負荷容量の大きいものを選定する。

これには以下が含まれる:

設計テストの過程で、モーターベアリングの負荷容量が不足し、モーターのラジアルサイズを大きくできることが判明した場合は、直径の大きなベアリングの使用を検討する。

ベアリングの種類を変更する場合でも、同じ種類のサイズを大きくして耐荷重を向上させる場合でも、新しい選択の正しさを保証するために、選択を行う前にベアリングの耐荷重を再計算する必要があります。

モーターベアリングが不適切に構成されている場合:

モーターベアリングにかかるラジアル荷重が大きすぎる場合、シャフトシステムのベアリング構成時の設計が不適切で、ベアリングが本来負担すべきではない荷重を負担している可能性があります。これをチェックするには、通常、図面と実測値を比較する必要があります。

ワークピースの実際の組立構造が妥当で、ベアリングの構成が適切であることを確認する。軸受構成が妥当であれば、シャフトシステムの支持構造を調整する。この軸受構成を変更できない場合は、この構造荷重下での軸受の動作に適合するように、軸受の選択を変更する必要があります。

モーター軸端の負荷が不適切な場合:

モータの軸受に過大な負荷がかかり、点検の結果、内部軸受の選定やモータの構造配置に問題がない場合は、軸受にかかるラジアル荷重の原因をさらに点検する必要があります。一般的な原因としては、ベルトプーリの過度の張力やカップリングの重量による過大なラジアル荷重が挙げられます。

実際、カップリングは一般的にあまり重くなりませんが、カップリングの作用点と2つのベアリングの間の距離は、実際のベアリング荷重に影響します。同じラジアル荷重でも、軸端の距離が異なれば、軸受のラジアル荷重も異なることになり、検証の必要があります。

上記の議論は、軸受荷重の文脈におけるモーター軸受の熱に関連するラジアル荷重要因に関するものです。実際の使用条件では、軸受荷重にはアキシャル荷重も含まれ、不適切なアキシャル荷重もモータ軸受の運転中に望ましくない熱の発生を引き起こす可能性があります。

前述したように、モータの軸受は、過大なアキシャル荷重を受けると発熱することもあります。ラジアル過負荷が軸受の過熱につながる場合と同様に、アキシャル荷重が大きすぎる場合にも、軸受の選定が適切かどうか、軸受の配置が適切かどうか、軸受にかかる実際の荷重が適切かどうかなどを考慮する必要があります。

ベアリングのサイズが小さい場合:

モーター軸受の設計では、軸受が負担する可能性のあるアキシャル荷重を考慮しています。しかし、実際のアキシャル荷重が設計されたアキシャル荷重より大きいと、モーターベアリングが余分な熱を発生し、不適切な加熱につながります。

このような状況では、モーター軸受の選定に調整が必要となります。調整方法は、ラジアル負荷容量不足の場合と似ていますが、軸受の種類の調整が異なります。これらの調整には次のようなものがあります:

を使い分けている。 ベアリングの種類 より大きなアキシャル荷重に対応するために、より大きなベアリングを使用することで、ベアリングのアキシャル荷重容量を増やすこともできます。

ベアリングの種類を変更する場合でも、より大きなベアリングを選択する場合でも、選択が確定したら、ベアリングの負荷容量を再計算し、選択が正しいことを確認する必要があります。

モーターベアリングの配置が不適切な場合:

不適切なモーターベアリングの配置のために、ベアリングが耐えるべきでないアキシャル荷重に耐えたり、耐えるアキシャル荷重が大きすぎたりする可能性があり、どちらもモーターベアリングの過熱の原因となります。

このような状況では、モータ軸受システムの配置を調整できる場合は、軸受システムの構成を調整する必要がある。モーター軸受システムの配置を調整できない場合は、軸受形式を調整する必要があり、軸受が負担する荷重に基づいて荷重条件を満たすことができる軸受形式を選択する必要がある。

モーターへの外部負荷が不適切な場合:

モータの外部負荷は、モータシャフトシステムにかかる負荷の直接的な原因です。アキシャル荷重に耐えるべきでないシャフトシステムにアキシャル荷重が現れる場合、それは不適切な外部荷重が原因である可能性が高い。

プーリーで接続されたモーターの場合、伝達方法がプーリーを介しているため、モーターシャフトシステムにはアキシャル荷重がかからないはずです。しかし、プーリーにミスアライメントがある場合、このタイプの接続はシャフトシステムに一定のアキシャル荷重をもたらす可能性があります。これは故障診断の際に確認する必要がある。

モータ軸端がカップリングで接続されている場合、カップリングのミスアライメントが軸系にアキシャル荷重を発生させることがある。したがって、モータ軸系に異常なアキシャル荷重が発生した場合は、カップリングの接続もチェックする必要があります。

モータの軸受が負担するラジアル荷重やアキシャル荷重が、軸受が負担すべき荷重よりも大きい場合について述べてきました。このような場合、主な診断の方向は、負荷の原因を突き止め、その原因に基づいて合理的な調整計画や除去策を立てることです。

通常の過負荷に加え、モーターベアリング内の負荷が小さすぎたり、負荷分布に異常がある場合があります。このような状況も、モーター軸受の余分な発熱につながります。

モーターのベアリングは、理想的な負荷よりも大きな負荷がかかると発熱することがあります。これは、モーターベアリングにかかる負荷はできるだけ小さくすべきということでしょうか?答えはノーです。

モーターベアリングにかかる負荷が運転に必要な最小値より小さいと、運転中にベアリング内で純粋な転がりが形成されません。そのため、転動体とベアリング内部の軌道面との間で相対的な滑りが発生し、余分な熱が発生してベアリングが過熱する可能性があります。

モーターの軸受に過熱が発生した場合、軸受荷重の計算方法を用いて、軸受にかかる荷重と最小荷重との関係を確認することができる。また、故障した軸受の故障痕からその証拠を見つけることもできます。

オーバーヒートが発生したときに、ベアリングの選択を調整することができれば、負荷容量の小さいベアリングに置き換えることができます。例えば、ボールベアリングはローラーベアリングに、単列ベアリングは複列ベアリングに、より小さなベアリングはより大きなベアリングに置き換えることができます。

加熱の原因となる最小荷重が不十分であることを理由にベアリングの交換を決定する前に、ベアリングの実際の荷重、最小荷重、ベアリングの寿命について検証計算を行い、ベアリング交換の成功と有効性を確認する必要があります。

最小負荷不足が原因でモータ軸受が過熱し、負荷容量の小さい軸受への交換が不可能な場合、モータ軸受潤滑油の粘度を適切に低下させる方法がある。この方法は、軸受の運転に必要な最小荷重をある程度低減させることができますが、最小荷重不足が原因で発生するすべてのモータ軸受の発熱故障に効果があるとは限りません。

負荷の問題によるモーター軸受の加熱不良は、負荷の過不足だけでなく、不適切な負荷配分によっても発生する可能性があります。典型的な例は、モーターベアリングの負荷の偏心問題です。

モーター軸受の偏心問題とは、モーター軸受が負荷する荷重と軸受の中心穴の軸との間にオフセットやずれがある状態を指す。この場合、軸受内部の転動体は負荷領域の中央で動作することができず、時には局所的に過大な負荷がかかる一方で、他の領域では軽すぎることがあります。このため、モーターベアリングの運転中に余分な熱が発生することがあります。

モーターベアリングの偏心問題は、モーターベアリングの取り付けが不適切であったり、モーターベアリングの関連部品の形状や位置の公差が不適切であったりすることが原因である可能性があります。

ベアリングに偏心荷重が発生した場合、モーターベアリングの故障解析によってその証拠を見つけることができ、それに対応する特徴も表示される。 振動スペクトル モーターベアリングの

通常、モーターベアリングの関連部品のサイズ問題を排除するために、モーターシャフトとベアリングチャンバーの形状と位置の公差がチェックされます。また、モーターベアリングに偏心荷重がかかる可能性を排除するために、モーターベアリングの取り付け工程も検査されます。

これまで、誤った負荷によるモータ軸受の発熱問題とその基本的な対策について述べてきました。モータ軸受の発熱には、速度、潤滑、シール、軸受の損傷など、負荷以外の多くの要因が含まれます。

前述したように、軸受負荷が発熱に与える影響以外にも、多くの要因がモーター軸受の発熱に影響を及ぼしますが、中でも速度は見過ごすことのできない重要な要因です。モータを設計する際、エンジニアは実際の軸受速度が軸受の許容範囲内に収まるようにしなければなりません。速度が高すぎても低すぎても、軸受の異常発熱につながる可能性があります。

速度が高すぎる、あるいは低すぎることの意味を論じる前に、基準となる基準が必要だ。言い換えれば、何に対して高すぎる、あるいは低すぎると考えられるのか、ということです。通常、総合的なベアリングカタログには、油潤滑定格回転数、グリース潤滑定格回転数、熱基準回転数、極限回転数などの概念を含む定格回転数が記載されています。

まず、モーターの回転数がベアリングの熱基準回転数を超えると、モーターのベアリングが加熱される傾向があります。この加熱によってベアリングの熱平衡状態が崩れ、ベアリングの焼損につながることがあります。また、新たな熱平衡状態が形成されることもあります。このような熱平衡状態は、ベアリングの焼損を直接引き起こすことはありませんが、潤滑などの要因に影響を与え、ベアリングの寿命を縮める可能性があります。

モータの実際の運転速度が軸受の熱基準速度を超える場合、条件が許せば、まず軸受の選定を検討し、調整します。ベアリング調整の原則は以下の通りです:

オーバーヒートしている軸受を交換する場合は、より高速回転が可能な軸受を選択する。ベアリングの速度性能を紹介した記事で説明したように、一般に、同じ内径と外径の玉軸受は、ころ軸受よりも全体的に速度能力が高く、単列軸受は多列軸受よりも速度能力が高い。したがって、軸受の種類を変更する場合は、この原則に従って調整すればよい。

同じ種類の軸受の中でも、軸受の直径の大きさは、速度能力にも関係します。従って、モーター軸受の負荷要求を満足できる軸受の中で、速度能力の不足は、軸受のサイズを調整することによって改善することができる。

通常、軽荷重系列軸受は重荷重系列軸受より高速性能が高く、小径軸受は大径軸受より高速性能が高い。しかし、ベアリングの軽重シリーズを変更するにしても、ベアリングの直径を変更するにしても、それは常にベアリングの負荷能力の要求を満たすために行われなければなりません。したがって、速度のチェックに加えて、ベアリングの寿命も再チェックする必要がある。

同じサイズとタイプのベアリングでも、内部設計が異なると、ベアリングの速度性能に影響します。一般に、ナイロン製保持器の軸受は、鋼製および黄銅製保持器の軸受よりも回転数が高く、鋼製保持器の軸受は黄銅製保持器の軸受よりも回転数が高く、プレス鋼製保持器は機械加工保持器よりも回転数が高くなります。この規則は、速度が機械的限界速度を超える場合にも適用できます。

この記事は、モーター軸受の使用速度が熱基準速度を超えた場合のモーター軸受の調整の原理と対策について解説しています。実際、モーター軸受の実際の使用速度が熱基準速度を超える場合、潤滑と放熱方法を改善することによっても対処できる。

本文では、モーターベアリングの実際の運転速度がモーターベアリングの熱基準速度より高い場合、ベアリングの選択とサイズを調整することでハンドリングの原理とアイデアが達成されることを先に説明した。

実際、モーターベアリングの熱基準速度の定義から発見することは難しくない。モーターベアリングの速度が熱基準速度を超えているが、機械的限界速度より低い場合、潤滑を改善し、放熱を強化することで調整することができる。

これにより、ベアリングの早期故障を防ぐことができる。冷却と放熱の調整は、主に、冷却装置の流量を増やすことで達成されます。 冷却媒体 モーター冷却ファンの風量など、冷却媒体の温度を下げたり、冷却媒体の放熱を高めて温度を下げたりする。

このようにして、モーターベアリングの温度上昇は、冷却媒体の温度低下と釣り合い、ある熱平衡状態から別の熱平衡状態に移行する。

モーターベアリングの高速回転による発熱問題に対処するための潤滑の調整には、次のような方法がある:

まず、潤滑油の粘度を調整することができる。一般的に使用されているモーター用グリースの場合、グリースとベースオイルの厚みを薄くすることができる。これにより、高速回転による抵抗損失が減少し、高速潤滑に有利となる。

第二に、高速回転によるモーター軸受の発熱の問題は、潤滑油の量を調整することによって緩和することができる。一般的に、潤滑の基本を満たしつつ、潤滑油の量を適切に減らすことが高速用途には有効である。

潤滑油の粘度や量を調整するだけでなく、条件が許せば、高速化の要求に応じて潤滑方法を変更することもできる。例えば、グリース潤滑の代わりにオイル潤滑を使用する、オイルバス潤滑の代わりにスプレーオイル潤滑を使用する、スプレーオイル潤滑の代わりにオイルミスト潤滑を使用するなどである。

まとめると、モーターのベアリングの高速運転に対応し、ベアリングの熱を下げるために潤滑を調整することは、一定の緩和効果があるが、時には一定の限界があることもある。

例えば、実際の作業条件下で潤滑方法を変更することは一般的に困難である。さらに、潤滑油の粘度を調整する方法を用いても、問題をある程度緩和することしかできず、この調整も潤滑性能に課題をもたらす。

上記の議論から、モーターベアリングの実際の動作速度がその熱基準速度を超える場合に対処するためのいくつかのアプローチが理解できます。モーターベアリングから発生する熱は、その熱基準速度を非常に明白かつ直接的に示すものであり、これを緩和する余地があります。

一方、モーターベアリングの実際の運転速度が機械的限界速度を超えると、ベアリングの故障前または故障中に加熱が発生することがあります。この時点で、故障したベアリングの故障解析から特徴的な兆候を特定する必要があり、モーターベアリングの回転数をチェックすることで、機械的限界回転数を超えていることが判明します。

モータの軸受の機械的限界回転数は、基本的には発熱によって示されるものではないが、発熱との関係はある。また、機械的限界速度を超える速度による軸受の損傷は、基本的に一旦発生すると元に戻りません。

したがって、軸受の発熱や軸受パラメータの比較、故障解析などを通じて、モータの軸受回転数が機械的限界回転数を超えているという結論に達した場合には、軸受の選定などの面から対策を検討する必要がある。

前文では、モーター軸受の実際の運転速度が軸受の機械的限界速度を超えると、軸受の崩壊前または崩壊中に発熱状態を示すと述べた。

この速度定義の意味合いから、モーターベアリングの速度が機械的限界速度を超えると、ベアリングの各部品は相当な遠心力の影響下で厳しいテストを受けることは推測に難くない。

特定の部品が強度の限界に達して故障した場合、ベアリング全体が崩壊するリスクに直面する。このような高速に対応するためには、次のような対策が考えられる:

ベアリングの種類を調整し、機械的限界速度の高いものを選ぶ。一般に、質量が小さい部品ほど、高速回転時の遠心力が小さい:

ケージの選択においては、単に大きさだけでなく、ある特定のスピードにおいては、強度と質量のバランスをとる必要があるかもしれない。例えば、ナイロン製のケージは軽量だが強度が低く、真鍮削り出しのケージは強度は高いが重い。

一方、材料や製造工程の関係で、すべてのベアリングがすべての種類の保持器を提供しているわけではないので、電気技術者にとっての選択肢は時に限られてしまう。

また、保持器の選定は、遠心力だけでなく、軸受内部での相対的な位置や案内方法も考慮する必要があり、軸受内部の摩擦状態や発熱に影響を与える可能性がある。

一般的な状況は、ベアリングリング(内輪または外輪)に案内される円筒ころ軸受で、軸受の回転数ndmが25万を超える場合、グリース潤滑ではなく、油潤滑が適している。グリース潤滑を使用すると、過熱や青銅粉の発生につながりやすくなります。

このようなシナリオは、モーター工場の実際の生産活動で多く見られるものであり、初期のベアリング選定には十分な注意を払う必要がある。

これまでは、回転速度が速すぎることによるベアリングの過熱の問題を取り上げてきた。実際には、回転速度が低すぎてもベアリングは発熱します。転動体と軌道面の間に油膜を形成するには、ある程度の相対速度が必要だからです。

ベアリングの回転速度が低すぎると、この油膜が形成されにくくなり、適切な潤滑メカニズムが確立できず、ベアリングのオーバーヒートにつながる可能性がある。

モーターのベアリングが非常に低速で回転する場合、以下のような調整が可能です:

潤滑粘度の調整:グリースの厚みを増やし、ベースオイルの粘度を上げることで、低速での潤滑膜の形成に役立ちます。

グリースの添加量を調整する:低速状態では、モーターベアリングがグリースをかき混ぜることによる抵抗損失はわずかです。このとき、グリスの添加量を増やすことで、過度の抵抗損失を加えずに油膜を形成することができる。

潤滑油内の添加剤を調整する:軸受の回転速度が油膜を形成するには不十分な場合、特定の極圧添加剤や摩耗防止添加剤を使用することができます。極圧添加剤を加えることで、低回転速度でも転動体と軌道面の分離を達成することができます。摩耗防止添加剤を使用すると、転動体と軌道面の直接摩耗を防ぐことができます。

もちろん、軸受の回転速度が低すぎる場合は、潤滑を考慮するだけでなく、軸受自体の検証にも注意を払う必要がある。軸受の疲労寿命の他に、軸受の静的荷重の検証がキーポイントとなり、検証結果に基づいて軸受の調整を行う必要があります。

前文では、モーターの軸受が高速回転時や低速回転時に発熱する理由として考えられることを説明しました。実際、モーターの軸受が可変速で運転されると、軸受内の内部摩擦や衝突が比較的激しくなり、さらなる発熱が生じます。

モーター速度が変動するのは、頻繁な始動、一方向の速度変化、または方向の変化(往復運動と呼ばれる)による場合があります。

二つの状況は若干異なります。一方向の速度変化(頻繁な起動を含む)の場合、モーターベアリングの過熱が発生したら、選択したベアリングがそのような状況に適しているかどうかを確認することをお勧めします。

速度が変化するような状況では、強い保持器を持つベアリングを選択し、可能であれば軽量で柔らかい素材の保持器を使用することをお勧めします。これにより、速度変化時の保持器とベアリング・ローラーの衝突を減らし、その結果生じる追加的な損傷や発熱を減らすことができます。

一方、耐摩耗添加剤入りのグリースを選ぶと、速度変化時にベアリング内の個々の部品が摺動することによって生じる摩擦、熱、摩耗を減らすことができます。

往復運動条件では、ベアリングの定格疲労寿命計算だけでなく、ベアリングの静荷重計算を考慮するなど、選択したベアリングの追加検証が必要である。

往復運動をするベアリングの場合、低速での方向転換時に摩擦面を保護するため、極圧添加剤を使用した潤滑剤を選択することが重要です。

ここまで、モーターベアリングの発熱フォールトツリーにおける速度に関する内容を詳しく説明してきた。

先に述べた潜在的な原因の他に、モーターベアリングの発熱のもう一つの重要な要因は潤滑です。潤滑に起因する発熱状態は、時に急速に進行し、不具合が急速に発生することがあります。また、振動の変化が少ない場合でも発熱などの症状が現れることがあります。

不適切に潤滑されたモーターベアリングの過度の発熱を診断する際には、以下の点を考慮してください:

1.不適切な潤滑油の選択、

2.不適切 潤滑方法,

3.潤滑油経路の設計不良。

以上が、調査すべき3つの主要分野である。

モーター軸受の潤滑設計には、潤滑方法の選択、潤滑油の粘度、潤滑油添加剤の選択が含まれる。

モーター軸受の潤滑方法の選択は、実際の運転要件に従うべきである。潤滑方法が異なれば、軸受の内部抗力損失も異なり、加熱条件も異なります。

発熱量の多い順に、オイル・ガス潤滑、オイルスプレー潤滑、オイルバス潤滑、グリース潤滑となる。オイル・ガス潤滑は、潤滑位置がより正確であり、潤滑量を適切に制御することで、軸受の内部抵抗損失が最も小さくなる。しかし、このシステムは比較的複雑で、一定の管理基準が必要です。

オイルスプレー潤滑は、オイル潤滑やガス潤滑よりも大量の潤滑油を使用するため、軸受の加熱が比較的少なく、オイルスプレーには一定の冷却機能があります。それに応じて、オイルスプレー潤滑は、特定の油路設計と潤滑制御能力を必要とします。これは比較的複雑で、コストも高くなる。

オイルバス潤滑の油路構造と制御構造は、オイルスプレー潤滑よりも単純であるが、部品攪拌潤滑に関わる作業は比較的高い。潤滑油には一定の冷却効果があり、ギアボックスや大型モーターによく使用される。

グリース潤滑は、モーターベアリングの潤滑に最もよく使われる方法です。その油路設計は単純で、費用対効果が高い。しかし、他の2つの方法と比較すると、ベアリングの攪拌潤滑による抵抗損失は大きい。

さまざまな潤滑方法には一定の適用範囲があり、その範囲内であれば、潤滑媒体を調整することで対応する摩擦や発熱を抑えることができる。しかし、運転条件がこの範囲を超える場合は、潤滑方法の変更が必要となる。

前節では、モーター軸受の加熱時の潤滑方法を選択する際のいくつかの検査と考慮事項について述べた。それに対応して、モーター軸受の潤滑剤の選択は、軸受の加熱に大きな影響を与えます。

このような知識を通じて、モーターベアリング用潤滑剤を選択する際の第一の目的は粘度であることを理解しています。純粋にモーターベアリングの潤滑における発熱を抑えるという観点からは、潤滑油の粘度を下げることでベアリング運転時の抵抗損失を抑えることができます。そのため、潤滑条件を満たす低粘度グリースや低基油粘度の潤滑剤を選択することができる。

ここで強調しなければならないのは、潤滑油の粘度を下げても、モーターベアリングの基本的な潤滑ニーズを満たさなければならないということである。この要求範囲内で下げるべきである。そうしないと、潤滑不良によるモータの発熱や軸受の損傷が発生する可能性があります。

さらに、潤滑油に適切な粘度を選択した後、添加剤の選択を考慮しなければならない。低速の状況では、極圧添加剤が必要である。二硫化モリブデンは、極圧添加剤として一般的なモーターに使用されている。

しかし、モーターベアリングの回転数が高い状況では、モーターベアリングの内部摩耗や潤滑不良を引き起こす可能性があるため、二硫化モリブデンを使用し続けることはできない。これは、高速回転下では、二硫化モリブデンが研磨摩耗の粒子として作用する可能性があるためである。

モータ軸受の内部潤滑方法、潤滑油粘度、添加剤のすべてが適切に選択されていれば、モータ軸受の加熱は起こらない。しかし、これに加えて、潤滑の適用がモーター軸受の加熱に影響する。

潤滑剤の塗布には、塗布量、塗布のタイミング、塗布方法などが含まれる。

モータ軸受にグリースを過剰に添加すると、軸受の回転によりグリースが攪拌されて発熱します。従って、モータ軸受けが発熱した場合は、グリース量の点検が必要です。

潤滑不足は、グリース過多による軸受発熱に加え、軸受内部摩擦ペアの接触発熱の原因にもなります。この場合、まずモータ軸受の初期グリース量を確認し、潤滑の必要性を確認する必要があります。

初期のグリース量は十分であっても、軸受内部の残留グリースが不足している場合は、モータ運転中に油漏れが発生している可能性があります。漏れの原因を調査する必要があります。漏れの原因がシールにある場合は、シールの修理が必要です。

立形モータの場合、重力の関係でどうしても油漏れのリスクが高くなります。漏れのチェックとは別に、軸受内部に残っているグリースが潤滑ニーズを満たしているかどうかを監視し、補助潤滑を調整する必要がある。

モータの潤滑量は、初期潤滑だけでなく、補助潤滑も監視する必要があります。補助潤滑が不十分な場合、モータ軸受内部でオイルが飢餓状態になることもある。

通常、定期的な補助潤滑の間隔と量は、潤滑の妥当性確認計算に基づいて調整する必要がある。連続潤滑システムの場合は、連続潤滑油注入量を調整する必要がある。

前述のように、モーターベアリングの過熱の原因の一つは潤滑量の問題である。潤滑が過剰でも不足でもモーターベアリングの加熱につながります。

実際には、不適切な潤滑補充は、ベアリング内の潤滑が多すぎるか少なすぎるかのどちらかを引き起こしてしまいます。潤滑過多または潤滑不足の議論は、主に最初の取り付け時の不適切な潤滑量に関連しています。このセクションでは、潤滑補充に関する部分を扱います。

まず、潤滑油補給のタイミングについて考えてみよう。一般的に、エンジニアはベアリングの種類や運転条件から、モーターベアリングの潤滑油補給のタイミングを計算し、選択する。

潤滑油の補充タイミングは、モーターベアリングの運転に必要な潤滑油の量を満たす必要があります。しかし、多くの特殊な運転条件では、潤滑油の補給タイミングの調整が必要です。

例えば、立形モータの場合、標準的な再潤滑間隔は通常半分になります。振動環境では、標準的な再潤滑間隔も半分にする必要があります。マニュアルの潤滑油補給の項では、再潤滑のタイミングを調整する必要がある多くの状況について説明しています。

現場でモーターベアリングの過熱が発生し、潤滑間隔のチェックが必要になった場合、これらの要因に注意する必要がある。

潤滑油の補充時期の問題に加えて、潤滑油の補充量も点検時に考慮する必要がある。潤滑油の補充量については、マニュアルの計算式が参考になるので、ここでは繰り返さない。

現場の保守要員は、モータベアリングに潤滑油を補充する際、この量を守る必要があります。不十分な添加は避けるべきである。

現場で過剰に給油した場合は、排油弁を開いて余剰グリースを流出させ、軸受内部の過剰グリースによる過熱を防止する。モータ軸受の潤滑に連続給油方式を採用し、現状の潤滑条件で過熱が発生する場合は、連続給油量を適切に調整する。

モーターベアリングの潤滑補充を検査する場合、潤滑補充の方法もチェックする必要がある。

一般に,潤滑油は,装置が低速で作動しているときにできるだけ添加すべきである。添加するグリースの相溶性は,添加時に確認すること。相容性の悪いグリースは、混合前に相容性を確認し、グリースの性能を確保する必要があります。

一方、モータの軸受けに潤滑油を補給する場合、新しいグリースとモータの軸受けの温度が大きく異なる場合は、新しいグリースを適切に加熱する必要があり、特に高速走行する機器では注意が必要である。

一般にグリースの粘度は温度の低下とともに上昇し、温度差の大きいグリースは粘度差が大きいからである。このような混合グリースの場合、低温のグリースを早く使用状態に到達させようとすると、潤滑不良を起こす可能性がある。

モーターに潤滑油を補給するときは、モーターが低速で運転されているときに潤滑油を補給するようにしてください。モーターを低速にできない場合は、モーターが停止しているときに潤滑油を補充する必要があります。

モータを減速または停止できない場合は、グリースの温度が同じであることを前提に、潤滑油をゆっくりと追加する必要があります。この方法は、新たに添加するグリースの影響を最小限に抑える。

先に、モーターベアリングのオーバーヒート問題の潤滑部分における潤滑油量に関するいくつかの問題について述べた。実は、潤滑不良によるモーターベアリングの過熱問題は、潤滑油回路が関係していることがあります。

オイル回路に関連するモーターベアリングの潤滑不良には、主にいくつかの側面がある:

1.入口オイル通路が滑らかでない。

2.出口オイル通路に障害物がないこと。

3.オイル回路の設計に無理がある。

4.オイルフリンガーの問題。

潤滑油の補充が必要なモーターベアリングの場合、モーターの設計には以下のようなものを含める必要があります。 潤滑油 ベース上の通路。通常、モーターケーシングまたはエンドカバーに注油孔がある。注油孔から軸受に至る経路がモータ軸受潤滑補充油回路である。これらの油路はエンドカバーとケーシングが一緒に構成されていることもあり、組み立てと設計の後、障害物がないことを確認する必要があります。

使用中、オイルノズルから添加された潤滑油が定期的にベアリングに入るようにしなければならない。そうでなければ、それ以上の潤滑を行うことができず、その結果、モーターベアリングの潤滑を補充することができなくなり、潤滑の劣化やベアリングの過熱の問題につながる。

モータのベアリングが作動しているときに滑らかな入口油通路が必要であることに加えて、滑らかな出口油通路も必要である。潤滑油の補充が必要なモーターを設計する場合、オイル出口はモーターケーシングまたはエンドカバーに設計される。

ベアリングからオイル出口までのオイル経路は、モーターベアリングのオイル排出経路です。モータ軸受けが油排出経路から余分なグリースを排出できるように、油排出経路を妨げないようにする必要があります。

油排出口の不適切な設計や油排出経路の閉塞によって余分なグリースを排除できず、モーターのベアリングがオーバーヒートすることは、実際の作業場面では珍しいことではない。

モーターベアリングの潤滑を確保するには、モーターベアリングオイル回路の合理的な設計も鍵となる。油路の設計が不適切な場合、補給された潤滑油が軸受に入らず、軸受の過熱を引き起こす可能性がある。

したがって、新設計のモーターでベアリングの過熱をチェックする際には、モーターのベアリングオイル回路設計の合理性もチェックする必要がある。ここで重要なのは、潤滑油回路が軸受と「バイパス」の関係になるのではなく、軸受を通過するようにすることである。

一部の中型および大型モータでは、潤滑にグリースを使用する場合、オイルフリンガが設計されることが多い。この場合、オイルフリンガーもモーターベアリングの潤滑油回路の一部となる。オーバーヒートしているモーターベアリングの潤滑油回路をチェックするときは、これもチェックする必要がある。

オイルフリンガーの一般的な不適切な設計には、オイルフリンガーの不適切なサイズ、オイルフリンガーとモーターベアリング間の不適切な距離、オイルフリンガー排出口の不適切なサイズが含まれる。これらの設計要因はすべて、オイルフリンガーの運転効果に影響する。

前の文章では、モーターベアリングの潤滑がベアリングの発熱に与える影響について述べた。もう一つの影響力は軸受のシールである。シールの主な目的は、軸受の保護、潤滑油の漏れ防止などである。シールには、非接触シールと接触シールがある。

シールリップと接触面の接触が強ければ強いほど、シール効果は高まる。

しかし、接触力や相対運動によって発生する摩擦は大きくなり、発熱量が多くなる。逆に、接触が弱いほどシール効果は低くなり、接触力や相対運動による摩擦や発熱は少なくなる。シールの選択と適用には、発熱とシール性能のバランスが必要になることが多い。

一般的なベアリング用途では、シールには接触型と非接触型があります。非接触型シールは、リップの設計によりシール性能を確保します。接触力がないため、リップの接触による発熱がほとんどありません。

ライトコンタクトシールは、非接触シールよりもシール性能に優れているが、シールリップがシール部分に接触し、相対的に擦れるため、ベアリングの作動時に多少の熱が発生する。

したがって、モータ運転中にシールが軸受温度に大きく影響する場合は、シール性能を確保しながら接触力を低減し、シールリップの発熱を抑えることを検討する。

全体的な戦略としては、軽接触シールの代わりにダストカバー(非接触シール)を使用したり、重接触シールの代わりに軽接触シールを使用したり、特殊なシール構造を採用したりする。

さらに、シールの取り付けはリップの接触に影響し、シールのシール性能と発熱に影響する。シールに最も大きな影響を与えるのは偏心です。

シール付き軸受の場合、軸受の偏心量は軸受自体の構造によって制限される。軸受が偏心している場合、軸受内部の摩擦による発熱が大きくなることが多い。

しかし、自動調心ころ軸受の場合、軸受の構造自体がある程度の偏心を許容しており、軸受の構造的許容範囲内での偏心により、軸受シールが耐えられない偏心状態になることがあります。このような状況は、シール付き自動調心ころ軸受の用途でしばしば発生します。

故障診断の際、ベアリングシール部に発熱が見られた場合、故障したシールのシールリップをチェックして摩耗箇所を見つけることができる。その摩耗状態から、シールリップの摩耗に関する情報を得ることができます。 ベアリングの取り付け 偏差が得られるため、故障の原因を推測し、それを取り除くことができる。

ベアリングの汚染は、モーターベアリングの発熱のもう一つの重要な要因です。ベアリングシールは、ベアリングを汚れから守る重要な部品であることが分かっています。したがって、ベアリングの汚れによるベアリングの発熱を診断する際には、まずベアリングシールの状態もチェックする必要があります。

シールの損傷により軸受内部にコンタミが侵入して軸受発熱が発生する状況は、シールと密接な関係がある。そこで、シールが損傷した場合の軸受発熱不良の診断方法について説明する。

ベアリングシールの損傷には、ベアリングシールリップの均一な摩耗、ベアリングシールリップの不均一な摩耗、ベアリングシールの非リップ部分の損傷が含まれる。

本文では、ベアリングシールの損傷は、ベアリング内部を潜在的な汚染にさらす可能性があると論じている。この損傷には、ベアリングシールのリップやその他の非リップ部分の摩耗が含まれる。

シールリップの摩耗には、均一な摩耗と不均一な摩耗がある。

第一に、ベアリングシールリップの均一な摩耗:

接触シールの場合、ベアリングシールのリップは通常シール面と均一に接触し、ベアリングの運転中に摩擦と発熱を引き起こします。優れたシール設計は、通常、シール効率と発熱のバランスをとる。

通常、シールの動作中に発生する熱は、過度なものではありません。しかし、発熱が激しく、シールが均一に磨耗する場合は、次のような原因が考えられます:

関連部品の寸法の偏差。例えば、シャフトやベアリングの内輪の寸法が公差を超え、シールリップに過大な接触力が発生する場合があります。この場合、それぞれの部品の寸法を調整する必要があります。

関連部品の過剰な表面粗さにより、シールリップでの摩擦と摩耗が増大し、さらなる発熱につながる。

関連部品の形状や位置寸法の偏差。例えば、シャフトが真円でないためにシールリップが摩耗する。

このような問題を解決するには、シャフトと関連部品を加工する必要がある。

さらに、シールの不適切な選択もシールリップの摩耗につながる可能性があります。シールの回転速度が実際の用途に合っていない、シールの耐食性が実際の用途に合っていない、シールの温度性能が実際の用途に合っていないなどです。

通常、シールはリップとシャフトの摩擦関係に基づき、それに対応する使用回転数が要求されます。ベアリングの回転数がこの要件を超えると、シールリップが摩耗します。ベアリング・シールの他の要素が正常な場合、この摩耗は均一なリップ摩耗として現れます。

一般的なベアリング・シールは、ゴム素材でできています。シールの使用環境に腐食性のガスや液体が含まれていると、ゴム材料が劣化し、軟化したり、亀裂が入ったりすることがあります。軟化が起こると、リップに同様の均一な摩擦損傷が現れることがある。

一方、ベアリング・シールには特定の使用温度範囲がある。実際の使用温度がこの範囲を超えると、シールが軟化し、相対運動中にリップに均一な摩耗痕が現れることがある。

シールの使用環境の影響はもちろんのこと、取り付け時や使用時の不適切な行為は、シールに望ましくない摩耗を引き起こし、関連するベアリング部品の過熱につながる可能性があります。

例えば、ベアリングのメンテナンスが適時に行われず、ベアリングシールがすでに老朽化している場合、シールの損傷はさらなる摩耗、熱、オイル漏れを引き起こす可能性がある。また、不適切な取り付けによってシールがさらに摩耗し、過剰な発熱を引き起こすこともあります。

前回の議論では、モーターベアリングシールの均一な摩耗から生じるモーターベアリングの発熱の問題を扱いました。次に、シールリップの不均一な摩耗の状況について説明しよう。

モーターベアリングシールの不均一な摩耗は、潤滑油の漏れを引き起こし、汚染物質の侵入を容易にし、その両方がモーターベアリングの過熱を引き起こす可能性があります。それに応じて、モーターベアリングシールの不均一に摩耗した摩擦領域は、さらなる熱を発生させ、モーターベアリングの過熱を助長する可能性もあります。

モーターベアリングシールの不均一な摩耗は、主にシール自体の不適切な取り付けやメンテナンス、または関連部品に関連する問題によって引き起こされる可能性があります。

第一に、シールの取り付け時に、シール本体とシャフト軸の間に平行または角度の偏心があると、シールリップが対応する接触部分に正しく整列しません。この結果、リップの一部が過剰な接触圧力を発揮し、別の部分はほとんど発揮しなくなります。リップの高圧部分はシャフトの回転に伴って摩耗し、その過程で大きな熱を発生する。

このような状況では、リップと回転部品の接触圧が通常よりも大きくなり、摩擦発熱が大きくなります。一方、シールリップの接触圧が低い場合(ミスアライメントに垂直な方向)、シールリップが回転部品に全く接触しないか、軽く接触することがあります。

この場合、接触圧力が低いため、摩擦熱の発生が少なくなり、それに応じて摩耗も少なくなる。したがって、ベアリングがしばらく運転されると、ベアリングシールリップは不均一な摩耗を示すようになる。

シールがシャフト軸とずれるもう一つの可能性は、部品の製造工程における問題によるものである。このような問題は、ほとんどの場合、対応する部品の形状や位置の公差が悪いために起こります。(これは、前述の均一なリップ摩耗の場合とは異なり、部品製造上の問題は、ほとんどが寸法公差によるものであることに注意してください)。

特に、このような形状公差や位置公差が部品組立後の偏心につながる場合、その因果関係は非常に直接的である。このような状況では、取り付け後のシャフトとベアリングハウジングのアライメントをチェックする必要があります。関連寸法には,軸受肩,エンドキャップ止め,軸受箱の同心度などがある。

これまで、モーターベアリングの温度が高すぎる場合のシール摩耗の検査について説明してきました。実は、リップとは別に、シール自体の損傷もベアリングに影響を与える可能性があります。この損傷は、リップ摩擦接触面の外側、おそらくフレームやリップ部分で発生する可能性があります。

この損傷には、不適切な取り付けやメンテナンスによるシールの損傷、干渉による損傷、シールの空回りによる損傷などがあります。

前節では、モーターベアリングシールのリップが偏摩耗し、モーターベアリングが発熱する問題について述べた。このセクションでは、モーターベアリングシールの損傷についてより深く掘り下げていきます。

モーターベアリングシールのリップの摩耗(均一と不均一)とは別に、シールの他の部品が損傷した場合、シールの性能に影響を与える可能性があります。これはシールのリップの接触も変化させます。通常、損傷したシールは、しばらく使用すると、リップに異常な摩耗が見られます。

そのため、モーターベアリングシールのリップ摩耗と、シールの他の部分への損傷が同時に発生する可能性がある。このことは、私たちの一連の記事や思考地図で別々に述べられているにもかかわらず、読者はこれらの事例を完全に孤立した事象として認識すべきではない。

モーターベアリングシールの一般的な損傷には、シールの変形、シールと他の部品との干渉、シールの空回りなどがある。

まず、モーターベアリングの保管、輸送、取り付け、その他の関連工程で、不適切な取り扱いがシールに損傷を与え、変形や傷につながる可能性がある。モーターベアリングシールは一般的にスケルトンシールであり、内側に鋼鉄の骨格、外側にゴム材を備えていることが知られている。

一般的なベアリングシールのスチールスケルトンは薄い鋼板で、外力を受けると塑性変形します。いったんシールの骨格が変形すると、必然的にシールリップの接触に影響を及ぼし、ベアリングのシール性能を損ない、グリース漏れや汚染物質の侵入を引き起こす可能性がある。

これは運転中のモーターベアリングの過熱につながります。一方、モーターベアリングシールが損傷した後のリップ接触不良も、モーターベアリングの高温のもう一つの原因である望ましくない摩擦と熱を引き起こす可能性があります。最後に、この変形がモーターベアリングの周辺部品との干渉摩擦を引き起こす場合、さらなる発熱と局所的な温度上昇を引き起こす可能性があります。

第二に、シールと周囲のベアリング部品の位置関係が不適切な場合、干渉の可能性があります。いったん干渉が生じると、シールや干渉に関与する他の部品を損傷する可能性がある。

この場合、ベアリングと周辺部品の位置関係をチェックし、干渉摩擦による熱源を排除する必要がある。

シールの損傷で3番目に多いのは、シールの空回りである。ベアリングシール自体は、リップ部で回転部との相対運動や摩擦があるはずである。しかし、この相対運動がシールの取り付け部で発生すると、シールと取り付け部の間で空回りが発生することになります。シールリップの摩擦や発熱は、シール設計時に最適化され、正常な範囲内で許容されます。

しかし、シールの固定部分は、固定部品との相対運動があってはならないので、固定部品間の相対運動による付加的な発熱は重大である。この時点で、ベアリング・シールの固定部分とシール自体の公差をチェックして、確実な固定を確保し、空回りによる追加発熱を避ける必要がある。

以前、モーターベアリング自体とは無関係にオーバーヒートの原因となり得る様々な要因について、これらの問題を判断するロジックとともに説明した。

ベアリングの状態を大まかに分けると、外部観察、内部観察に分けられます。モーターベアリングが熱を持ち始めたとき、分解して内部を観察し、その跡から表面の状態を読み取ることは、ベアリングのアプリケーションエンジニアがよく使う「故障解析」の方法です。

実際、ほとんどのベアリングの故障は、多かれ少なかれ異常加熱を引き起こす。したがって、故障解析はモーターベアリングの過熱を診断する一般的な方法です。一方、モーターベアリングの故障解析を行うには、多くの場合、分解が必要であり、その結果、ベアリングが使用不能になることもあります。

したがって、モーターベアリングの過熱を診断する場合、分解による故障解析は、他の外的要因を評価した後の最後の手段となるのが一般的です。

実際、ベアリングの故障解析には非常に直接的な特性があります。トラブルシューティングのために故障解析の知識を正しく使用することは、ベアリングの内部運動状態に関連する最も直接的な証拠を提供します。したがって、この方法は基本的かつ基礎的なものです。文献によっては、これを「根本原因故障解析」またはRCFAと呼んでいます。

モーターベアリングの過熱問題のフォールトツリーにおいて、モーターベアリングの内部故障解析は重要な枝である。ベアリングの内部転動体と軌道面に関する観察結果は、モーターベアリングの過度の内部温度の枝の下に配置されます。

ここで、過度の内部温度とは、過熱の原因がベアリングの内部にあることを意味する。モータのベアリングの熱分布を色で評価する場合、内部温度が外部より高く、色の変化がその違いを示していることがわかります(ベアリングの色の違いの解釈については、本書の関連表を参照してください)。

対照的に、モーターベアリングの温度分布は外側から内側に向かっている。言い換えれば、モーターベアリングは外部熱源の影響を受ける可能性があり、運転中に外部温度が内部より高くなる可能性があります。

このような場合、外部熱源を特定する必要があります。モーターベアリングの運転中に外部熱源が存在し、運転温度が通常より高くなる場合、一般的な解決策は、外部熱源を除去するか、ベアリングと外部熱源を隔離することです。

これにより、ベアリングの内部温度が高くなりすぎて、潤滑やベアリングの動作に影響が出るのを防ぎます。

もう一つの外部熱源としては、外部部品からの干渉が考えられる。その手がかりは、各部品の干渉痕や変色にあります。干渉を取り除くことで、熱源を解決することができ、ベアリングの温度は正常なレベルに戻ります。

前回は、損傷によるモーターベアリングの過熱の診断について説明しました。過剰なベアリング内部温度または外部熱源を除外するプロセスをカバーしました。

ここで、運転中のベアリングと関連部品間の発熱の問題に焦点を当てます。これはモーターベアリングのクリープとして知られる一般的な問題である。

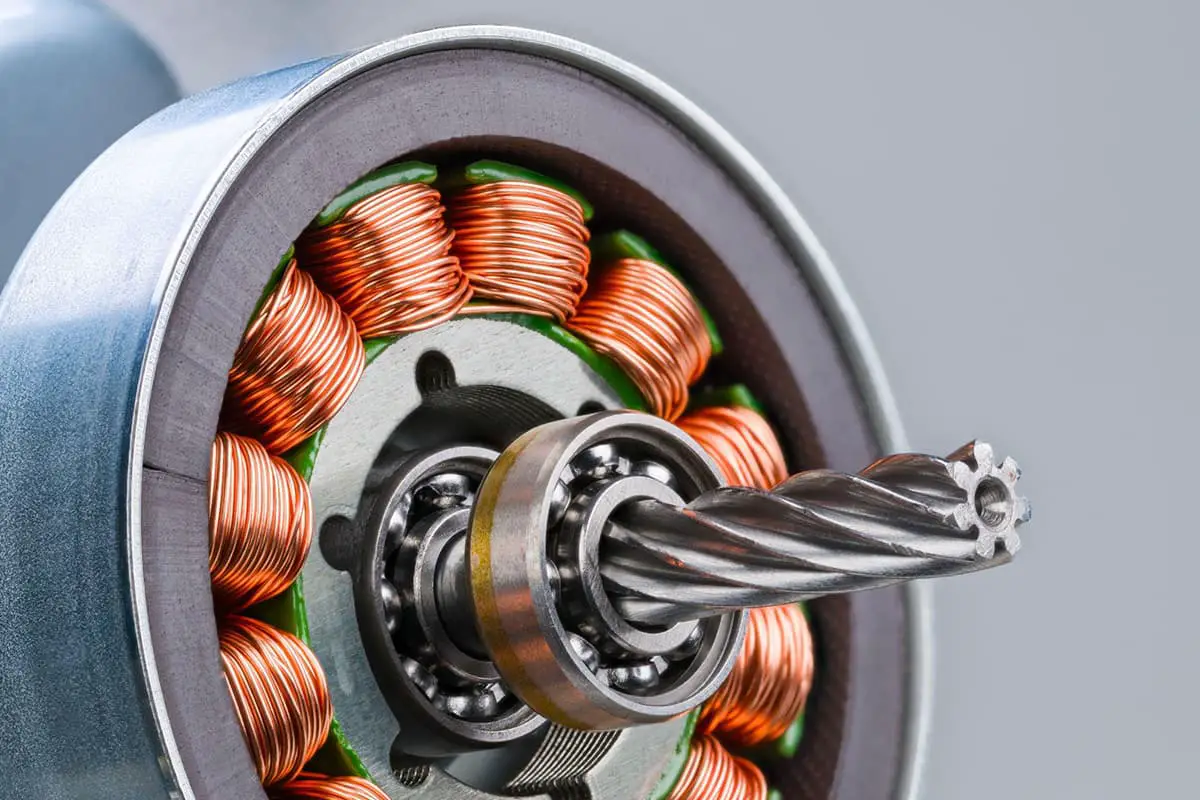

モーターのベアリングは、モーターのステーターとローターをつなぐ機械部品です。例えば、誘導モーターを考えてみよう。通常、ベアリングの内輪はローターに接続され、一定の相対位置を維持し、外輪はステーターに接続され、同じく一定の相対位置を維持します。

モーターが回転し始めると、ベアリングの内輪と外輪の間の相対回転は、ベアリング内の転動体によって促進される。

従って、モーターベアリングの外輪とステーター、内輪とローターは、相対的に固定されていなければなりません。もし相対的な動きが生じた場合、これを一般にモーターベアリングのクリープと呼ぶ。モーター軸受のクリープの発生場所によって、一般に内輪クリープと外輪クリープに分けられる。

まず、モーターベアリングの内輪クリープについて考えてみましょう。誘導モーターでは、モーターベアリングの内輪とシャフトとの間のはめあい公差は、通常、部分的な干渉はめあいや移行はめあいを含むタイトフィットである。

一般的に、モーターベアリングの内輪クリープは、モーターベアリングの内輪とシャフトの間に相対変位が生じたときに発生します。このような相対的な位置の変化は、干渉嵌めまたは移行嵌めのいずれのシナリオでも発生するべきではありません。

従って、モーターベアリングの内輪クリープが発生した場合は、以下のチェックを行う必要がある:

まず、シャフトの寸法を検査します。モーターベアリング部の公差適合が正しく選択されたと仮定して、内輪クリープが検出された場合、モーターシャフトの寸法を確認することから始めます。

シャフトのサイズが公差から外れている(通常はサイズが小さい)場合、モーターベアリングの内輪とシャフトのはめ合いが緩くなりすぎ、クリープが発生する可能性があります。(一般に、ベアリングのクリープが発生すると、シャフトはすでに摩耗しているため、シャフト部分の測定サイズはクリープの間のサイズよりも小さくなります。

この時点で取り付け前の測定記録をチェックすれば、より確実だろう)。

第二に、トレランスフィットの設計が適切かどうかをチェックする。

第三に、対応する部品の材質を検査する。

前述したように、モーターでベアリングの内輪軌道面に問題が発生した場合、上記の最初のポイントで言及したように、関連部品の寸法を検査する必要がある。この段階で、合理的な設計の範囲内の部品の品質がチェックされます。

部品品質検査の前提は正しい設計である。従って、モーターベアリングの不具合を診断する際には、部品の品質とともに、関連する設計の正しさを検証する必要がある場合があります。モーターベアリングの軌道面の問題に対処する際の課題は、適切な公差フィットを選択することである。このパートでは、公差適合の選択が妥当かどうかに焦点を当てる。

しかし、公差フィットの選択にしばしば影響を与える特殊な運転条件は、技術者が見落としがちである。例えば、振動条件、往復回転などである。このような条件下では、従来の構成だけに頼るのではなく、公差フィットを調整する必要がある。この部分が検査の焦点になることが多い。

内側軌道面を除けば、モーターベアリングで最も一般的な問題は外側軌道面である。外輪軌道面の不具合に対する検査の方向性は、内輪軌道面のそれと大きな違いはありません。ベアリングに関連する部品の寸法(加工品質)、ベアリングと関連部品のはめあいなどをチェックします。

ここでエンジニアが注目すべき点は、外側軌道面の欠陥に関連するベアリングの公差適合選択を検討することである。

まず、材質の問題。モーターのベアリングハウジングにはアルミ製のものがある。熱膨張係数が異なるため、モーターが加熱するとベアリングハウジングが外側軌道面から緩み、外側軌道面の欠陥につながる。

一般的な解決策には、Oリング、ベアリング接着剤、あるいはモーション・ストップ設計の使用など、軌道面の問題を防ぐ対策が含まれる。最も一般的な解決策は、Oリング設計です。

第二に、材料の影響だけでなく、さまざまな運転条件にも、外側軌道面の公差適合に影響する特定の要件があります。例えば、振動条件、往復運動、頻繁な始動、垂直設置などである。

このような条件下では、公差フィットの調整が必要である。横型モーター用の通常の公差フィットを使用すると、外側軌道面の欠陥が発生しやすい。