レーザーがどのようにして材料を正確に切断できるのか、不思議に思ったことはないだろうか。この記事では、ナノ秒、ピコ秒、フェムト秒レーザーの魅力的な世界を探ります。これらのレーザーがどのように機能するのか、そのユニークな利点、そして材料加工における幅広い用途について学びます。これらの強力なツールの背後にある秘密を明らかにするために飛び込んでみてください!

まず、時間単位の変換から始めよう。

このように時間単位を理解すれば、フェムト秒レーザーが極めて短いパルスを生成することがわかる。

近年、超短パルス レーザー加工 技術は急速に進歩している。

レーザーは、現代の製造や材料加工において重要な役割を担っており、その効果はパルス時間によって大きく左右されます。このセクションでは、ナノ秒、ピコ秒、フェムト秒の3つの主要なタイプの超高速レーザーについて説明します。

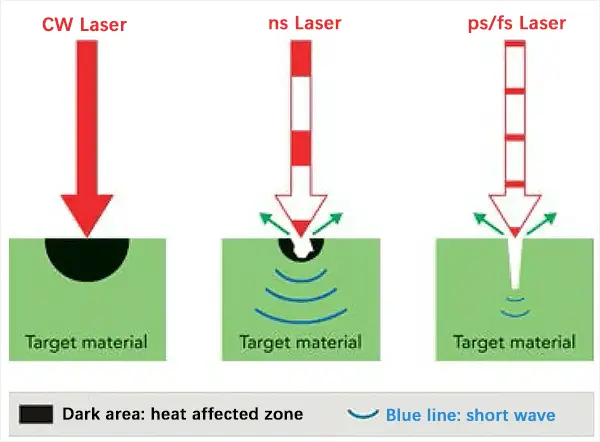

ナノ秒レーザは、パルス幅が10-⁹秒で、数十年前から産業用途に広く採用されています。これらのレーザは出力と精度のバランスが取れており、切断、穴あけ、マーキングなどの幅広い材料加工作業に適しています。しかし、比較的長いパルス持続時間は、繊細な材料に大きな熱影響部(HAZ)を誘発する可能性があり、熱損傷、マイクロクラック、または不要な材料の改質につながる可能性があります。

10¹²秒パルスで動作するピコ秒レーザーは、精密レーザー加工における大きな進歩です。パルス幅を短くすることで、熱の影響を最小限に抑え、より制御されたエネルギー析出と材料除去を可能にします。その結果、よりクリーンなアブレーション、よりシャープな形状エッジ、および付随的ダメージの低減が可能になります。ピコ秒レーザーは、微細加工、薄膜パターニング、ポリマーやセラミックのような熱に敏感な材料の加工など、高精度が要求される用途に優れています。

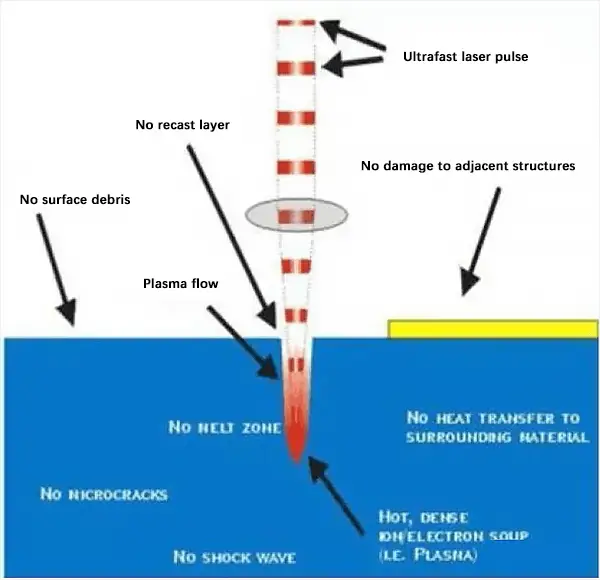

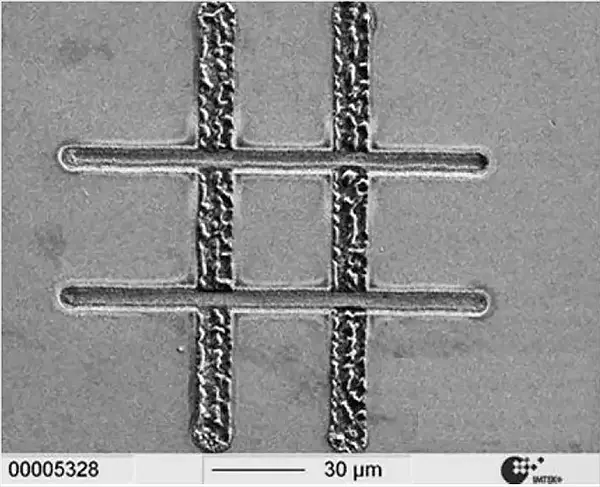

超高速レーザー技術の最先端であるフェムト秒レーザーは、10-¹⁵秒の領域でパルスを供給する。この非常に短いパルスは、"コールド・アブレーション "として知られる現象を可能にする。レーザーエネルギーは、材料の熱緩和時間よりも速く供給され、周囲の領域に大きな熱伝導を起こすことなく、ターゲット領域の直接的な蒸発を引き起こす。このユニークな特性により、実質的にHAZのない前例のない精密な材料除去が可能になり、フェムト秒レーザーは半導体加工、生物医学デバイス製造、ナノ材料製造における超精密アプリケーションに理想的です。

ナノ秒レーザーからフェムト秒レーザーへの進歩は、レーザーと材料の相互作用メカニズムにおけるパラダイムシフトを意味する。ナノ秒レーザーが主に光熱プロセスに依存しているのに対し、ピコ秒およびフェムト秒レーザーは、光アブレーションおよび光化学的相互作用をますます活用するようになっています。このシフトにより、精度が向上し、熱影響が減少し、透明材料や超硬合金のような従来は困難であった物質を含む広範囲の材料を加工できるようになります。

要約すると、ナノ秒(10-⁹秒)、ピコ秒(10-¹²秒)、フェムト秒(10-¹⁵秒)レーザーは、超高速レーザー加工において様々な能力を提供します。これらの技術の選択は、加工速度、精度、材料感度、費用対効果などの要素をバランスさせながら、特定のアプリケーション要件によって決まります。レーザー技術の進歩に伴い、これらの超高速レーザーと洗練されたビーム成形、リアルタイムプロセス監視、および適応制御システムとの統合は、高度な製造および材料加工で可能なことの限界を押し広げています。

長い間、レーザーによる微細加工が試みられてきた。

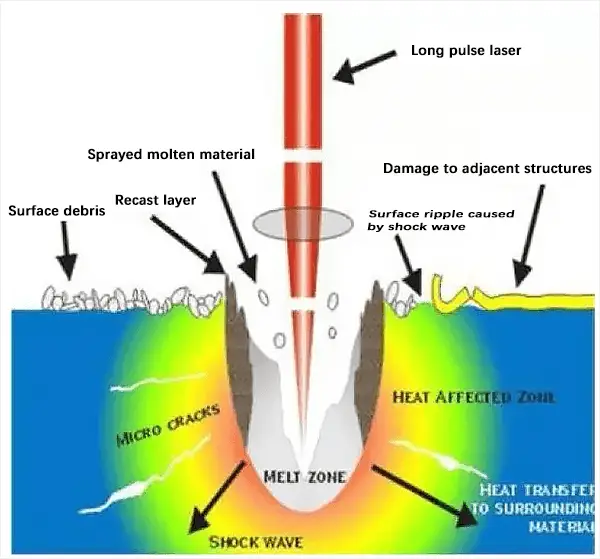

しかし、従来のレーザーはパルス幅が長く、レーザー強度が低いため、材料が絶えず溶けて蒸発していた。

レーザービームを小さなスポットに集光できても、その結果生じる材料への熱影響は依然として大きく、加工精度に限界があった。

加工品質を向上させるためには、熱の影響を減らす必要があった。

ピコ秒スケールのレーザーパルスが材料に作用すると、加工効果は劇的に変化する。

パルスエネルギーの急激な増加により、高いパワー密度は外部電子を除去するのに十分である。

レーザーと材料との相互作用は非常に短いため、エネルギーが周囲の材料に伝達される前に材料表面からイオンがアブレーションされ、熱衝撃が回避される。

そのため、このプロセスは「コールド・ワーキング」とも呼ばれる。

冷間加工の利点のおかげで、短パルスレーザーや超短パルスレーザーは、工業生産と応用への道を見つけた。

レーザー加工:長パルスと超短パルス

超短パルス治療では、エネルギーが小さな作用領域に急速に注入される。

瞬時に堆積する高エネルギー密度は、電子の吸収と移動の様式を変化させ、レーザーの線形吸収、エネルギー移動、拡散の影響を回避する。これにより、レーザーと材料の相互作用メカニズムが根本的に変化する。

ロングパルスレーザー加工後の位置

超高速レーザーパルス加工後の位置

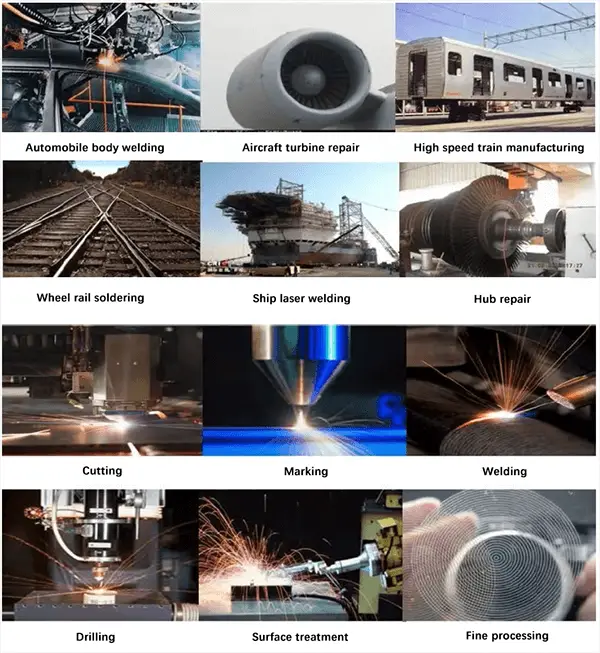

レーザー加工には、高出力切断と溶接が含まれる。

など、さまざまなレーザー加工法がある。 ボーリングスクライビング、カッティング、テクスチャリング、ストリッピング、およびアイソレーションは、主に以下の目的で微細加工に使用される:

| 分類 | 連続波 (CW) | 準連続 (QCW) | ショートパルス (Qスイッチ) | 超短パルス (モードロック) |

|---|---|---|---|---|

| 出力形式 | 連続出力 | ミリ秒-マイクロ秒 (ms-μs) | ナノ秒(ns) | ピコ秒~フェムト秒 (ps-fs) |

| 申し込み | レーザー溶接 レーザー切断 レーザークラッディング | レーザードリル 熱処理 | レーザーマーキング レーザードリル レーザー医療 レーザーラピッドプロトタイピング | マイクロ・ナノ加工 ファインレーザー・メディカル 精密ドリル加工 精密切断 |

回路基板設計において、セラミック基板はその優れた熱伝導性により、従来のプラスチック基板に代わるものとしてますます使用されるようになってきている。

電子部品を接続するためには、通常、基板にマイクロメートルサイズの穴を何十万個も開ける必要がある。

したがって、穴あけ加工中に発生する熱によって基板の安定性が影響を受けないようにすることが不可欠である。

ピコ秒レーザーはこの用途に理想的なツールである。

インパクトドリルを使用することで、ピコ秒レーザーは穴加工を完了し、穴の均一性を維持することができます。

回路基板だけでなく、ピコ秒レーザーは、プラスチックフィルム、半導体、金属フィルム、サファイアなどの素材に高品質の穴を開けるためにも使用できる。

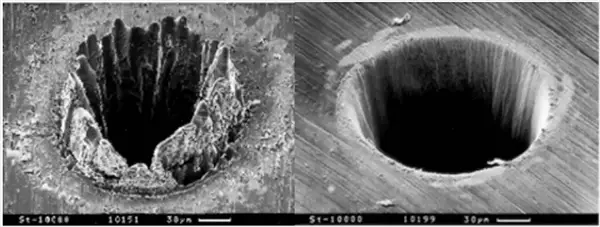

例えば、100マイクロメートルの穴を掘削する場合。厚板ステンレス鋼板 アブレーション閾値付近で3.3ナノ秒または200フェムト秒レーザーの10000パルスを使用:

レーザーパルスを走査し、重ね合わせることで線を生成することができる。

複数回のスキャンを行うことで、セラミック材料の厚さの1/6に達するライン深さまで、セラミック材料の内部に深く入り込むことが可能です。

モジュールはその後、このスクライブ線に沿ってセラミック基板から分離される。

別の分離方法として、超短パルスレーザーアブレーション切断(アブレーション切断とも呼ばれる)がある。

このプロセスでは、レーザーは材料が切断されるまでアブレーションによって材料を除去する。

この技術の利点のひとつは、加工穴の形状やサイズに柔軟性があることだ。

すべての加工工程はピコ秒レーザーで行うことができる。

ポリカーボネート素材に対するピコ秒レーザーとナノ秒レーザーの効果の違いも注目に値する。

微細加工におけるもうひとつの一般的な用途は、母材にダメージを与えることなくコーティングを正確に除去することである。

アブレーションは、数ミクロン幅の線から数平方センチメートルに及ぶ広い範囲に及ぶ。

通常、コーティングの厚さはアブレーションの幅よりもはるかに薄いため、熱を側面に伝導させることはできない。この場合、ナノ秒パルス幅のレーザーが使用できる。

高平均出力のレーザー、正方形または長方形の導電性ファイバー、フラットトップの光強度分布の組み合わせにより、レーザー表面アブレーションは産業用途に適している。

例えば、Trumpf社のTrumicro 7060レーザーは、薄膜太陽電池のガラス上のコーティングを除去するために使用される。

同じレーザーは、自動車産業で防錆コーティングを除去し、その後の溶接に備えるためにも利用できる。

エングレービングとは、素材をアブレーションすることによって立体的な形状を作り出すことである。

アブレーションの大きさは従来の微細加工の範囲を超えるかもしれないが、要求される精度は依然としてレーザー応用の範囲内にある。

ピコ秒レーザーは多結晶ダイヤモンドのエッジ加工に使用できる フライス用工具 のマシンがある。

レーザーは、多結晶ダイヤモンドの加工に理想的なツールです。多結晶ダイヤモンドは、フライスカッターの刃を作るのに使われる非常に硬い材料です。

レーザーを使用する利点には、非接触加工と高い加工精度がある。

マイクロマシニングの応用範囲は広く、さまざまな生活必需品の製造に使われるようになってきている。

レーザー加工は非接触方式であり、後処理工程が少なく、制御性に優れ、統合が容易で、加工効率が高く、材料ロスが少なく、環境への影響が少ないなど、いくつかの大きな利点がある。

自動車、電子機器、電化製品、航空、冶金、機械製造などの産業で普及し、製品の品質、労働生産性、自動化を向上させるとともに、材料消費を削減する上でますます重要な役割を果たしている。

ナノ秒、ピコ秒、フェムト秒レーザーは、主にパルス幅が異なる。ナノ秒(ns)は10-9 秒、ピコ秒(ps)は10-12 秒であり、フェムト秒(fs)は10秒である。-15 秒である。これらの超短パルス持続時間は、これらのレーザーの用途と能力を決定する上で重要である。

フェムト秒レーザーは、パルスが極めて短く、熱損傷が少ないため、眼科や精密な材料加工などの用途に適している。ピコ秒レーザも同様で、微細加工やタトゥー除去のような作業に高い精度を提供します。より長いパルス幅を持つナノ秒レーザは、より多くのエネルギー伝達が必要とされる用途に適しています。

要約すると、ナノ秒、ピコ秒、フェムト秒レーザーの選択は、様々なアプリケーションの特定の要件に依存します。これらの超高速レーザーは、精度、エネルギー伝送、熱損傷の低減に関して、さまざまな可能性を提供し、多くの産業や分野で不可欠なツールとなっている。