過酷な海洋環境でボルトを錆びさせないためには?従来の方法では不十分なことが多く、コストのかかるメンテナンスと安全上のリスクにつながります。この記事では、亜鉛の浸透とシーリング塗料を組み合わせた画期的な防錆技術を紹介します。この新しい方法が、いかに耐久性を大幅に向上させ、長期的なメンテナンスを削減し、より安全で信頼性の高い海洋構造物を実現するかをご覧ください。

要旨 本稿では、海洋プロジェクトにおけるボルト防食の一般的な方法をいくつか紹介し、実際の工事で遭遇する問題を分析し、ボルト防食の新しい方法を提唱する。

Iはじめに

ボルト接合は、オフショア・プロジェクトの一般的な接合方法である。

構造が簡単で、接続が確実で、建設と分解が便利なので、広く使われている。

しかし、設置場所、設置方法、注意の度合いなどの要因から、ボルトの防錆は無視されがちである。

ボルトの防錆コーティングは損傷しやすく、取り付け時に修復するのが難しい。

プロジェクトのメンテナンス段階では、ボルトも定期的にチェックし、交換する必要がある。

ボルトの分解と組み立てを繰り返すと、元の防錆層は容易に損傷する。

海洋環境では、ボルトはボルト穴に閉じ込められた水蒸気に囲まれていることが多い。

このようにして、ボルトと周囲の金属構造物は腐食性のガルバニ電池を形成し、大きな陰極と小さな陽極の極端な腐食をもたらす。

小さな陽極であるため、ボルトの腐食速度は非常に速い。

ボルト穴の中で発生した腐食は、初期と中期の段階ではボルト表面からはほとんど見えず、後期になって初めて表面に明らかな腐食生成物が見られるようになる。

そのため、ボルトの腐食は強い隠蔽力を持ち、安全上の大きな潜在的危険を引き起こす。

一般的なボルトの防錆処理には、電気メッキ、溶融メッキ、化学メッキなどがあります。 表面処理塗料、セラミック保護フィルムなど

電解メッキとは、電解の原理を利用して、ボルトの表面に均一で密着性の良い皮膜を付けることです。

コーティングのほとんどは、亜鉛、クロム、その他犠牲陽極として使用できる材料である。

コーティングの状態が良ければ、コーティングはボルトを腐食環境から隔離し、腐食を抑制することができる;

コーティングが損傷した場合、コーティングを犠牲陽極として使用し、ボルトを保護することができる。

溶融メッキは、ボルトを溶融したメッキ金属液に浸漬した後、取り出して冷却し、表面に金属皮膜を形成するプロセスである。

溶融めっきの防錆原理は電気めっきに似ているが、電気めっきと比較すると、皮膜の厚さが厚く、層間の密着性が良く、耐食性が強い。

溶融亜鉛めっきの一般的な形態は溶融亜鉛めっきである。

化学的表面処理とは、ボルトをある特定の化学溶液の中に入れて、ボルトの表面を変化させ、ボルトの表面を修正して保護皮膜を形成することである。

リン酸塩不動態化処理、クロメート処理、酸化処理に大別される。

化学表面処理は、主にステンレス鋼ボルトに使用される。

化学的な表面処理は不可逆的で、一度ダメージを受けると修復は難しい。

塗装は最も一般的で広く使われている防錆方法である。

さまざまな工法のボルトの表面に塗布することができ、強固な接着力、一定の強度、連続性を持つ強固な皮膜を形成する。

皮膜はボルトを周囲の環境から隔離することができ、皮膜に亜鉛やその他の元素が含まれている場合は、カソード保護の役割も果たす。

セラミック保護膜の原理は、セラミックの高融点、高硬度、耐摩耗性、耐食性、良好な絶縁性などの特性を利用し、溶融状態のセラミック材料粒子をボルトの表面にスプレーで吹き付け、セラミック膜の層を形成する。

しかし、他の防錆方法と比べると、セラミック保護膜の施工は難しく、コストもかかるため、多くのプロジェクトで普及させるのは難しい。

海洋工学の分野では、一般的な接続方法としてボルトが広く使用されている。

したがって、ボルトの防錆形式を選択する際には、防錆性能だけでなく、コストやメンテナンスコストも考慮する必要がある。

現在、中国の海洋工学分野で最も広く使用されている炭素鋼ボルトの防錆形態は、一般的に亜鉛浸透性である。

亜鉛ペネトレーションは、亜鉛合金粉末にボルトを埋め込み、一定の温度まで上昇させた後、一定時間保持することで調製される。

ジンクコーティングの表面には特殊な多孔性があるため、ジンクコーティング完了後2時間以内に表面をシールする必要があります。

亜鉛メッキと比較すると、亜鉛原子がボルトの表面に拡散し、表面層の組成と構造を変化させるため、亜鉛メッキは非常に均一で緻密なものとなり、密着力が強く、衝撃による剥離が起こりにくい。

しかし、輸送、保管、設置の過程で、ボルトが表面の亜鉛コーティングに不可逆的な損傷を与えることは避けられない。

損傷した亜鉛メッキは通常、施工前にジンクリッチ・プライマーで補修する。

しかし、補修部分の防錆性能は元の亜鉛浸透層よりもはるかに悪いため、ボルトを取り付けた後に大きな陰極と小さな陽極を持つ腐食ガルバニックセルが形成されやすく、ここで腐食が発生することが多い。

これらの修理は取り付け前にのみ適用される。取り付けの際、ボルトは一定の締め付けトルクを満たす必要があります。

そのため、亜鉛コーティングは施工中に損傷しやすく、その損傷は修復できない。

これには、後々のボルト腐食の危険性が隠れている。

海洋工学の特殊な使用環境との組み合わせにより、亜鉛浸透塗装とシーリング塗装の防錆方法が採用され、強力な防錆性能と良好な機械的衝撃耐性を有する。

しかし、シーリング塗料は亜鉛浸透塗膜の隙間を塞ぐために使われるもので、防錆の役割を果たすものではない。

亜鉛浸透皮膜自体は犠牲的で消耗品の防錆皮膜であり、海洋環境では徐々に溶解し、後期には腐食しやすくなる。

つまり、亜鉛の浸透性を基礎とした塗装に、同じ防錆形態のシーリング塗装を加えるというものである。

ボルトを取り付ける前に、ネジの両端をコーティングして確保しておくこと。

ボルトを取り付けた後、スクリューとナットの両端を塗装する。

工場を出荷する前に、ボルトは亜鉛メッキされ、標準要件に従って塗料で密閉されなければならない;

現地に到着後、設置と塗装を完了させる。

シーリング塗装の上にプライマーを塗布する前に、ボルト表面の油、グリース、潤滑油、その他の表面汚染物質を溶剤拭き取りで除去すること。

スプレーでも刷毛塗りでもできる。ボルトコーティングの特殊性を考慮すると、塗料の無駄なロスを減らすために刷毛塗りの方法を採用することをお勧めします。

ボルト・ナットの塗装方式は、周囲の使用環境を参考にすること。

高温環境であれば、高温塗装システムを選択しなければならない。

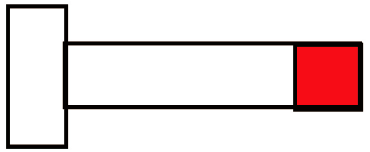

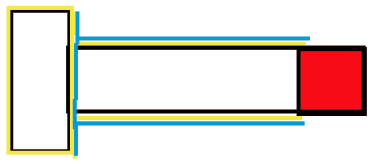

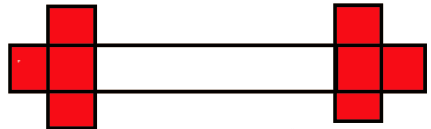

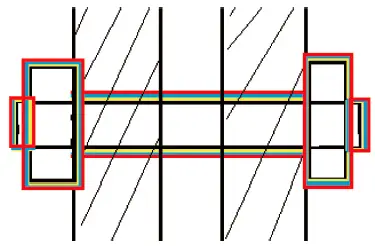

ボルトの塗装は、図1および図2に示すように、以下の手順を踏むことを推奨する。

3.5.1 シングルヘッドナットボルト

(1)ナットの厚み2箇所をカバーする。

(2) その他の部品はプライマーで塗装する。

(3) 接触部には、中間塗料および仕上げ塗料を塗布する。

(4) カバーを外す。

ナットの取り付け後、表面のグリースを除去し、残りの部分を指定の塗装システム(底面、中間面、表面)にする。

図1 片頭ナットボルト

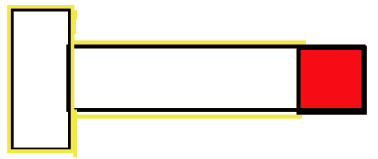

3.5.2 スタッドナットボルト

(1)ナットの厚み2箇所をカバーする。

(2) その他の部品にプライマーを塗る

(3) 接触部には、中間塗料および仕上げ塗料を塗布する。

(4) カバーを外す。

ナットの取り付け後、表面のグリースを除去し、残りの部分を指定のコーティング・システム(底面、中間面、表面)にする。

図2 片頭ナットボルト

この防錆方法では、亜鉛めっきが消費され始める前に、シーリング塗料の表面に防錆層を形成し、ある程度の腐食に耐えることができるため、亜鉛めっきの消費率を大幅に減らすことができる。

同時に、施工後に露出部分のナットをコーティングすることで、ボルト穴を塞ぎ、水蒸気の侵入を抑える役割もある。

コーティングと亜鉛の浸透による二重の保護は、効果的に腐食を遅らせ、後のメンテナンスを減らすことができる。

結論として、この新しいボルト防錆推奨工法は、他の防錆工法に比べ、現場での塗装施工工程が増えるものの、プロジェクト建設段階での人件費と材料費を増加させた。

しかし、オフショア・エンジニアリング・プロジェクト全体の莫大な投資、超長期の耐用年数、高信頼性、高安全性に比べれば、プロジェクト全体から見れば完全に実現可能であり、推奨できるものである。