鉄鋼に含まれる微小な不純物は、なぜこれほど重要なのでしょうか?これらの非金属介在物は、微量ではあるが、鋼の特性や使い勝手に大きな影響を与える。この記事では、その起源、分類、そして長年にわたる制御の進歩について掘り下げます。鋼の品質向上から製造上の課題の克服に至るまで、これらの介在物を理解することが鍵となる。その生成メカニズム、最新の製錬技術の影響、そして鉄鋼精錬の未来について、ぜひご一読ください。

要旨

非金属介在物は、鋼材の多くの特性を決定する上で重要な役割を果たし、鋼材の加工や利用に大きな影響を与える。

この記事は、非金属介在物の起源と分類に関する最新の動向を概観し、ここ数十年の研究成果をまとめたものである。

介在物形成のダイナミックな条件と、現在の製錬条件が介在物の組成、量、サイズ分布に及ぼす影響を強調する。

介在物変性の研究は、ラジアル鋼線、バネ鋼、鋼鉄などの鋼種に焦点を当てている。 軸受鋼 を使用して、望ましいサイズと形状の介在物を得ることができる。

さらに、凝集流による連続鋳造ノズルの目詰まりを防ぐ対策も講じなければならない。

微小電子顕微鏡の進歩により、介在物の分布特性がより明確に理解されるようになった。酸化物冶金」というエキサイティングな分野も、介在物工学の文脈で取り上げられている。

最後に、インクルージョンの特性の改善と定量分析を行う上での課題について触れている。

ここ数十年で、そのコントロールは目覚しい進歩を遂げた。 鋼中の介在物熱力学、溶鋼のスラグ組成、製鋼プロセスの相互作用の理解が深まったことが主な原因である。これにより、鋼の特性を向上させるための介在物やプロセスの最適化が可能になる。

しかし、まだ対処すべき重要な課題が残っており、包含管理と最適化のプロセスは継続的に改善されなければならない。

この研究が注目されるようになったのは、50年前のことである。 非金属 鋼中の介在物(NMI)。当時、これらの介在物は、耐火物の腐食や様々なモールドフラックスやトップスラグの存在の結果であると考えられていた。

しかし、その重要性にもかかわらず、介在物の研究は今日ほど広く認識されていなかった。これは、物理冶金学者が一般的に、金属相の研究よりも、むしろ、介在物の研究に重点を置いていたからである。 非金属 鉄鋼の介在物のような相である。

苛酷な使用条件を伴う高性能鋼の需要が増加するにつれ、NMIの種類、サイズ、分布と鋼の性能との相関関係がより明白になった。このため、鉄鋼製品の製錬や加工における介在物の起源、特性、挙動を研究することへの関心が高まった。

1980年代以降、介在物の制御と定量的分析が大きく進展し、介在物が鋼の特性に及ぼす影響について広く研究されてきた。介在物制御工学は、適切なプロセス設計と鋼の生産を通じて所望の介在物特性を達成することを目的として、製錬の重要な側面となっている。

本稿では、NMIの起源と制御、加工中の介在物の挙動、介在物の定量的解析と分布特性、介在物制御工学の最新動向を取り上げる。しかし、介在物が鋼の特性に及ぼす影響については、広範かつ急速に成長している分野であるため、詳細には掘り下げていない。

このトピックをさらに探求することに興味がある人にとっては、キースリングの名著や、ハンガリー鉱山冶金協会が主催し、3~5年ごとに開催される国際クリーン・スチール機構の会議や論文が、貴重な知識源となる。

現代の製鋼技術の進歩に伴い、鋼から有害元素を除去するために酸化反応や精錬方法が採用されていることが確認されている。

石炭やコークスからの硫黄のようなこれらの不純物は、液体の鉄や鋼に浸透することができるが、固溶体の鋼への溶解度はかなり限られている。

凝固中、溶鋼は晶析フロントから液体鋼に移行し、最終的に「FeO」や「FeS」のような低融点化合物、あるいは両化合物を含む共晶を形成する。その結果、この鋼は圧延や鍛造などの熱間加工には適さない。

酸化物、硫化物、そして 合金元素 (Mnなど)は複雑な関係を示している。しかし、高品質の鋼を製造するためには、溶鋼中に溶け込む酸素や硫黄の含有量を減らさなければならない。

Mn、Al、Siのような元素は、酸素と高い親和性を持ち、溶鋼中で脱酸できるため、鋼の合金元素として利用できる。これらの脱酸元素は酸化非金属介在物となる。

一方、鋼は硫黄を含み、CaとMgの鋼中への溶解度は最小である。希土類や硫黄との親和性が高く、低融点の非金属硫化物系介在物を形成する。

その結果、鋼中の硫黄の大部分は精錬によって除去されスラグに入るが、残りの硫黄は凝固中に硫化物系介在物を析出させる。

これらの非金属介在物は、介在物の化学組成(酸化物介在物や硫化物介在物など)と介在物の形成段階の2つのタイプに分類することができる。

凝固は、介在物の形成段階における境界点を示す。凝固前に形成された介在物は一次介在物と呼ばれ、凝固中および凝固後に形成された介在物は二次介在物と呼ばれる。

これらの分類に加え、介在物の発生源など、一般的に使用される分類も混乱を招くことがある。製鋼プロセス中に形成される介在物(酸化物介在物や硫化物介在物など)は「内因性」介在物に分類され、外部由来の介在物(耐火物チップやモールドパウダーなど)は「外因性」介在物と呼ばれる。

一般に、溶鋼から独立した状態で長時間滞留し、溶鋼と反応しない大粒子の外来介在物はわずかである。このような大粒子の介在物は耐火物や鋳型に由来すると考えられていた過去とは様変わりしている。しかし、現代の鋼では、このような大きな粒子状の介在物は著しく減少している。

外来介在物が最も重要な非金属介在物であると誤解している学生もいるかもしれないが、これは溶鋼と耐火物の相互作用が取るに足らないという意味ではない。鋼中にこれらの介在物が存在するということは、溶鋼と耐火物が影響を及ぼしていることを示している。外来性介在物の定義を二次酸化やモールドパウダーの関与にまで拡大すれば、より適切な外来性介在物の定義となる。

しかし、これらの介在物は製錬過程で変化する可能性があり、どの工程が関与しているか必ずしも明確ではないため、その分類についてはまだ議論がある。

最後に、非金属介在物を分類する一般的な方法は、その大きさに基づき、マクロ介在物とミクロ介在物に分けることである。Kiesslingによって提案された分類がよく使用され、加工中や使用中に鋼材に即座に損傷を与える介在物はマクロ介在物とみなされます。

介在物の大きさの分類は主観的なものであり、大きさに基づいてランダムにマクロとミクロに分けることは困難であることに留意すべきである。

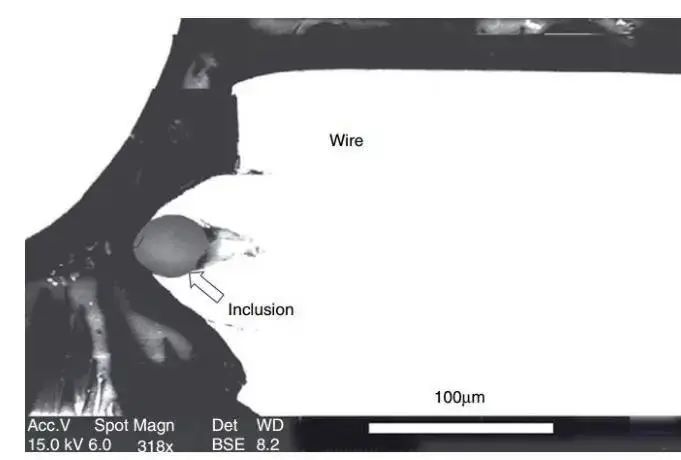

図1 大粒子硬質相の存在によるタイヤ・ラジアルワイヤの伸線中の破断。

インクルージョンは矢印で示され、写真は走査型電子顕微鏡の後方散乱法で撮影された。

製鋼中の高温は、介在物形成反応を平衡状態に近づける。その結果、熱力学は介在物を理解するための重要なツールとなった。

長い間、介在物形成の熱力学的基礎は研究の焦点であった。しかし、酸化アルミニウム中の介在物に関する熱力学的形成データは、一貫性がなく矛盾したままであり、さらに研究する価値のある分野である。

アルミニウムは製鋼の脱酸剤として一般的に使用され、その過程で発生する介在物の熱力学的計算は問題ない。しかし、高アルミニウム、高マン ガン含有量の新世代鋼材の製錬プロセスでは、不確 実性が生じる。

鋼中へのMgとCaの溶解が極端に制限されている場合、状況はより複雑になる。にもかかわらず、これらの元素の関連する熱力学データは、製鋼プロセスにおいていまだに広く研究されている。

ここ数十年、熱力学計算は鉄鋼生産と製錬における複雑な問題を解決するために応用されてきた。しかし、従来の計算手法では、これらの問題に対処することはまだ困難である。

多くの文献が、鉄鋼生産と製錬のさまざまな側面における熱力学計算の応用、および関連する包含問題について論じている。

介在物を一次介在物と二次介在物に分類することは、介在物の形成と除去を議論する上で有用である。原理的には、鋼中の一次介在物を除去することは可能である。

しかし、二次介在物は凝固中に形成され、除去することはできない。できる最善のことは、鋼材への悪影響を最小限に抑えるために、二次介在物を修正することである。

3.1.1 介在物の核生成と構造

液体鋼中に形成される一次介在物は熱力学的プロセスと密接に結びついているという観点から、核生成とそこから生じる構造という2つの重要な側面が考慮される。

一般に、脱酸剤を溶鋼に添加すると、すぐに核生成する。これは、脱酸剤の添加と溶解の間に高い過飽和度が観察されるためである。SigworthとElliottはシリコン核生成条件の徹底的な評価を行い、過飽和溶存酸素が必要条件であることを発見した。

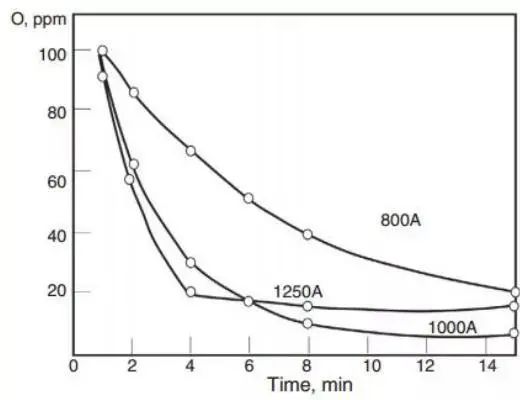

しかし、宮下の研究や工業的な観察では、製鋼におけるシリコン脱酸の際に明確な過飽和が起こることは示されなかった。宮下はまた、溶存酸素と全酸素を比較し、図2に示すように、全酸素の減少速度は脱酸生成物の除去速度によって決定されることを発見した。

図2 溶融浴中のシリコン脱酸後の鋼中の全酸素と溶存酸素を時間の関数として測定。

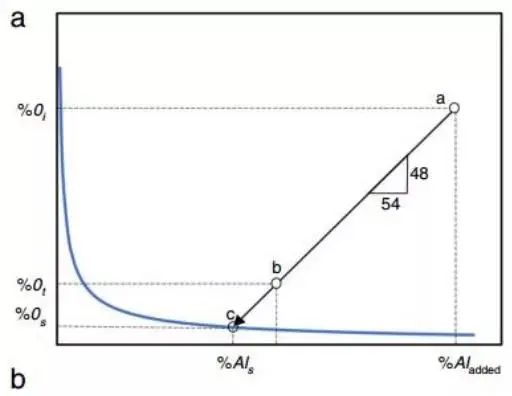

脱酸に関する多くの研究において、鋼中の全酸素含有量と溶存酸素含有量の差は、生成する酸化物系介在物の量に依存する。この重要な結論が図3に示されている。

図3

これは、鋼中の全酸素と溶存酸素が酸化物系介在物の量にどのように影響されるかを示す基本的な図である。

この例では、脱酸は "a "点から始まり、アルミニウムは、ある割合の溶存酸素Oi.

核生成境界での核生成条件がなければ、溶存酸素とアルミニウム含有量が点 "c "に達した時点で酸化アルミニウムが形成される。

鋼中の全アルミニウム含有量は、鋼中の溶存酸素(O%)に対応する。酸化アルミニウム介在物に入り込んだ酸素は溶鋼中に残り、"b "点に対応する。

a "点から "c "点までの脱酸プロセスは、2Al+3O=Alと反応する。2O3 化学式に従う。

注:一般的に、完全アルミニウムと酸可溶性アルミニウム(% Als)は小さく、測定が難しい。

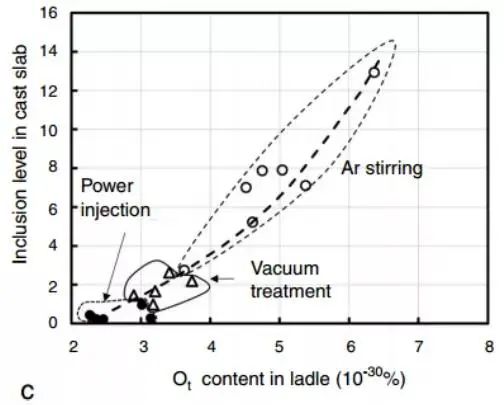

鋼中の介在物含有量と全酸素含有量(% Ot)の関係は、文献によって確立されている。図cに示すように、介在物含有量と全酸素含有量が低い場合は、慎重な測定が必要である。

全酸素分析では、化学分析試料中の酸化物包有物の密度を測定し、SEM(走査型電子顕微鏡)を用いてカウントする。

Suituたちは、過飽和酸素の実験室調査でアルミナ包有物の形成を研究した。

脱酸剤としてのSi(ケイ素)の使用は、製鋼においては何の問題もない。しかし、実際の製錬作業では不均一核生成が多く、実験室で観察された条件を工業生産現場で再現することはできない。

介在物コアとしての酸化アルミニウムの微細構造と鋼中におけるその成長は、研究すべき重要なものである。そのため、アルミキルド鋼は大規模な工業生産に不可欠である。

何人かの著者が、酸化アルミニウムの微細構造、鉄鋼中の過飽和酸素との関係、および製錬時間の影響について詳細に調査している。

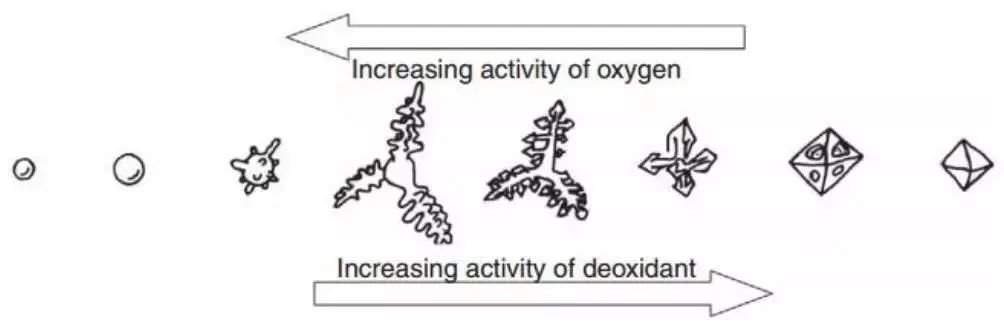

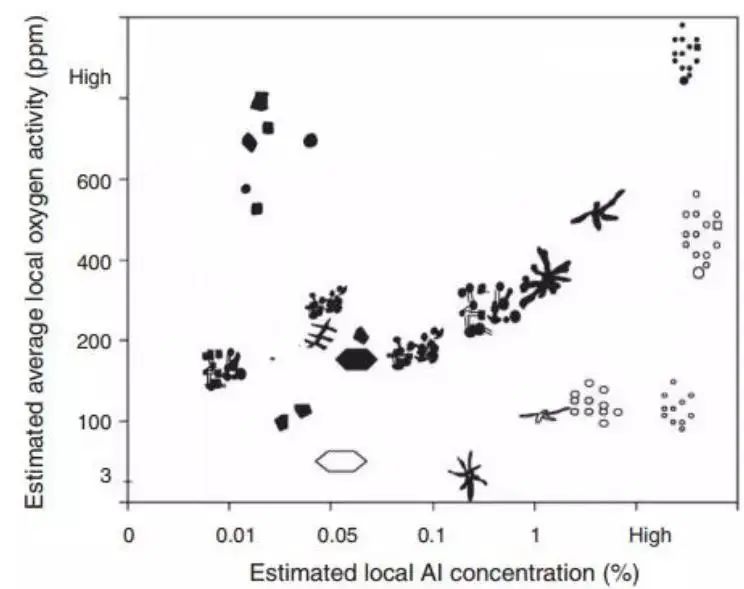

Steinmetzとその共同研究者が発表した図4は、典型的な脱酸素剤と酸素活性に対応する包接体形状を示している。この図は、過飽和溶存酸素が包接構造の形態に重要な役割を果たしていることを示唆している。

最近、Tiekinkとその共同研究者たちは、酸化アルミニウムの包接構造、過飽和酸素、酸化アルミニウムの機能的関係を観察しようと試みた。 アルミニウム組成図5に示すように。この作業はかなり複雑である。

図4 地域酸素活量、アルミニウム活量、酸化物成長の機能的関係

図5 鋼中の異なる酸素活量とAl含有量に対応するアルミナ介在物のモルフォロジーの概要

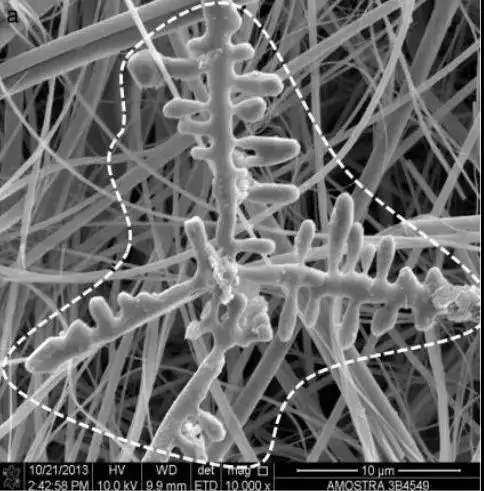

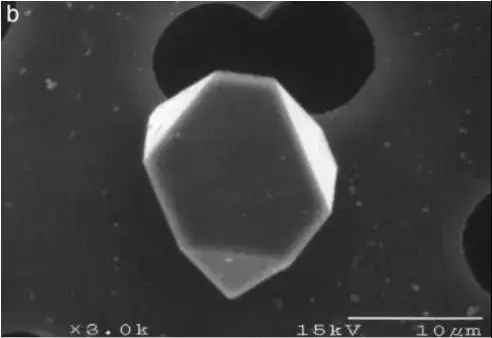

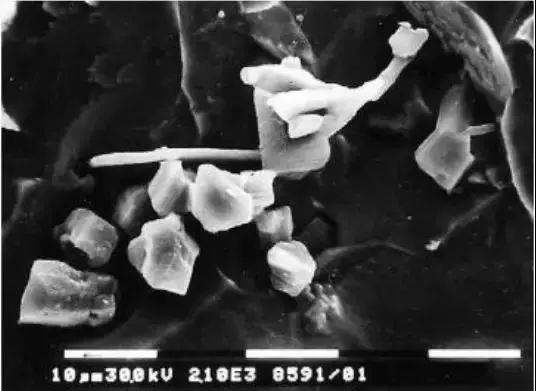

酸化物系介在物の構造は、最終製品の特性に大きな影響を与える。溶鋼の初期段階で形成・成長した介在物は、介在物同士の影響により、図4および図6に示すような明瞭な形態構造を持っていることに注意することが重要である(図7に図示)。精錬時間が長くなると、表面エネルギーの影響で介在物の形状が変化する。

図6 いくつかのアルミナ包有物の構造。

鋳造ビレットマトリックスから抽出された介在物が溶解される。酸化アルミニウムのツリー構造は点線aで表されています。繊維状のフィルター要素は、溶解プロセス中に介在物を保持するために利用され、介在物の背景として機能します。

図7 ピクリン酸で深く腐食した取鍋から採取したアルミナクラスター。

3.1.2 含有物の除去

静的溶鋼浴中の非金属介在物の浮上は、ストークスの法則の制限に基づく単純な方法で計算することができます。通常の取鍋深さでは、小粒径介在物の浮上速度は制限され、鋼スラグ表面に到達するまでにかなりの時間を要する。この浮遊時間の延長は、特に酸化アルミニウム系介在物にとっては実行不可能である。しかし、介在物間の衝撃重合は介在物の浮上を助け、介在物のクラスター重合は重要である。

この上方凝集の重要性は、江見氏らによってオンラインで観測されている。彼らは鋼とガスの界面における介在物の挙動を観察し、この条件下では酸化アルミニウムのクラスター化が速やかに起こることを発見した。一方、アルミン酸カルシウム系介在物は凝集が難しく、完全な衝突は液中でしか起こらない。

Wikstrom教授とその共同研究者らは、オンラインによる鉄鋼スラグ表面とスラグ中の介在物の観察を発展させ、鉄鋼スラグ界面における江見教授の発見を確認した。江見教授らはまた、気泡の表面など、気体と鋼の界面でこの現象が起こる場合、液体鋼がどのようにクラスターに集まるかを直接示すものではないことにも言及している。この場合、他の力が関係している可能性がある。

介在物が固体であるか液体であるかにかかわらず、介在物はクラスター重合に重要な役割を果たす。長い間、攪拌が介在物の凝集を促進すると信じられてきたが、介在物にとって最も重要な要因は、取鍋壁の精錬スラグと耐火物の中に介在物を沈めることである。Lindskog氏と彼の共同研究者は、放射性トレーサーを用いて、この重要な介在物を精錬スラグと取鍋壁の中に試験・追跡した。

現在の限界のため、BaOは、鋼中に最終的に捕獲された精錬スラグとモールドフラックス、およびそれらが鋼の清浄度に及ぼす影響を評価するために使用できる唯一の適切なトレーサーである。BaOトレーサーの使用は、取鍋耐火物腐食がヒートナンバー鋼の清浄度に及ぼす影響を判定するのに極めて有効である。

IRSIDは酸化物包有物のトレーサーとしてランタン元素の使用を開発した。ランタン2O3 は非常に安定で、鋼に添加すると、すでに存在するアルミナ介在物をランタンで識別できる。モールドフラックスに由来する外因性介在物は、アルカリ酸化物を用いて追跡することができる。モールド・フラックスは通常、連続鋳造にのみ使用される。 鋳造工程 を含み、アルカリ酸化物が目立つ。

取鍋精錬期間中に除去される介在物の大部分は脱酸生成物であり、3つの段階を経る:分離介在物の生成/クラスター化、取鍋の精錬スラグまたは耐火壁への移動、精錬スラグおよび耐火物による吸収。介在物の移動には、溶融池の攪拌と上昇する気泡による上昇という2つの重要な要因がある。

ほとんどの取鍋精錬の結果は、取鍋内のアルゴン攪拌気泡の大きさが大きすぎて、多量のアルゴンを使用しない限り、介在物を効果的に除去し、鋼中の介在物を減少させることができないことを示している。しかし、ZhangとTaniguchiの計算では、溶鋼の流速が高く、気泡が小さい場合には、アルゴン攪拌が有効であることを示している。

連続鋳造のSENサブマージノズルと取鍋ロングノズルは、二次酸化の防止に顕著な効果があり、RH真空処理ライザー鋼流においてもいくつかの利点が観察されている。取鍋攪拌は、介在物がクラスター状にスラグ中に浮上するのを促進する。研究によると、(電磁攪拌を使用して)攪拌動力を増加させることは、介在物を除去するための運動エネルギー定数(鋼中の全酸素含有量で測定)を増加させることを意味する。

図8 ASEA-SKF取鍋精錬炉の全酸素含有量は、攪拌電流と処理時間の関数である。

最終的な酸素含有量は、各炉の残留アルミニウム含有量によって決定される。

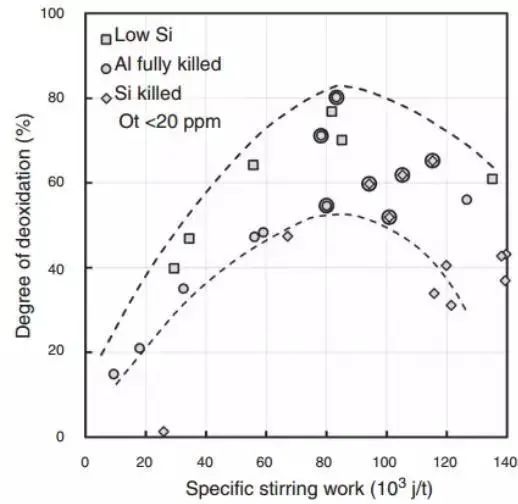

工業的な観察によれば、介在物除去は特定の混合エネルギーで最大値に達する。

この観測を最初に報告したのは鈴木と彼のチームである。

その結果は、混合エネルギーの比仕事の関数として示され、混合エネルギーの重要性が強調されている。介在物除去のための精錬効果の低下は、強い攪拌下でCaOおよびMgOタイプの介在物が増加するため、腐食後の鋼への耐火物の添加、またはスラグによる鋼のラッピングによるものと考えられる。これらの結果を図9に示す。

図9 二次酸化の程度に及ぼすミキシングパワーの影響。丸点は全酸素量20ppm以下に達している。

その後、Neifer氏らのチームは、Ek氏らのチームとともに、数値流体力学と物理モデルを用いて酸化物介在物の除去を調査した。取鍋内のアルゴン流量と介在物除去の関係は関数関係として扱われた。

Neiferのモデルの結果は、ガス流量の最適化によって金属介在物の除去効率が向上することを示していた。しかし、ガス流量を増加させても、鋼中の全酸素含有量を減少させる効果はないことが確認された。これは、大気と接触した溶鋼の二次酸化によるものであるという。これらの結論は、鈴木チームの知見と一致している。

Ekチームは、介在物除去に対するアルゴン流量の影響は極めて小さいことを発見し、介在物を除去して溶鋼を清浄化するために低い流量を使用することを提案した。しかし、Neiferチームの工業的測定では、ガス流量の増加に伴い鋼中の全酸素含有量が減少することが示された。彼らは、最適な結果を得るために、工業実験で自然対流輸送を使うことを推奨した。しかし、工業的な実地取鍋試験での測定データが限られているため、決定的な結論を出すのは困難である。

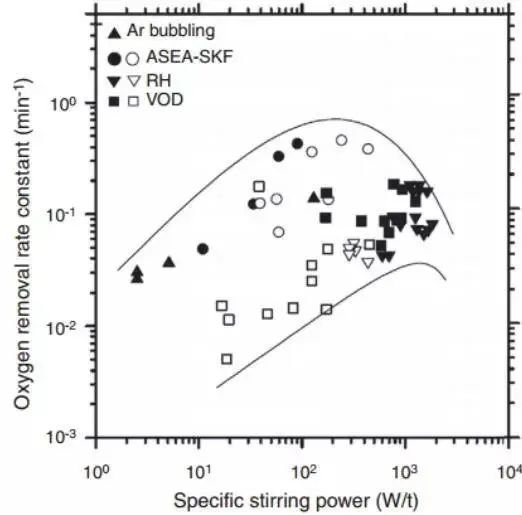

最近、ZhangとThomasは、図10に示すように、酸化物封入体除去と攪拌力の関数関係に使用するために、多くの動力学定数を収集した。彼らは測定データを収集し、最適な混合スキームの決定を試みた。彼らはまた、図10の周辺部分の予想される挙動データを再現するために数値シミュレーションを行った。

図 10 酸素除去定数は、d% Ot/dt=- kt の式におけるさまざまな二次冶金反応容器の攪拌動力の関数である。

鈴木チームは、攪拌プロセスを最適化すると二次酸化を引き起こす可能性があることを強調した。過剰な攪拌は、取鍋上部のスラグ開口部につながり、溶鋼を大気にさらし、開口部の縁にスラグコーティングを引き起こす可能性がある。

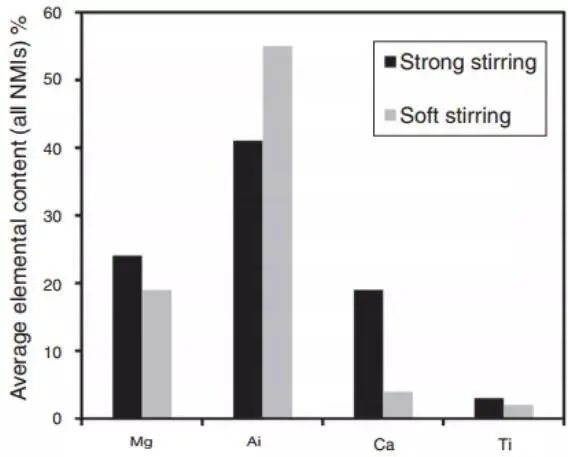

図11は、強い攪拌を伴う脱硫プロセス中の非金属介在物の化学組成の変化を示している。介在物にCaとMgが含まれていることから、スラグが乳化していることが確認できる。

図11 精錬炉、晶析炉、スラブからサンプリングし、全非金属介在物の平均組成と攪拌強度の関係を分析した。

Kaushikの研究チームは、強い攪拌が脱硫中のスラグの乳化を促進することを発見した。その証拠に、介在物にカルシウムが多く含まれていた。過剰なアルゴン攪拌と低トップスラグの場合、酸化アルミニウム介在物が再生される。したがって、清浄な溶鋼の精錬中に介在物を除去するためには、攪拌力を最適化することが極めて重要である。

鋼の清浄度にとって、二次酸化の重要性はいくら強調してもしすぎることはない。ナディフのチームは、二次酸化を制御することの重要性を報告した。製鋼工場はここ数十年、精錬後の二次酸化を規制するためにさまざまな対策を講じてきた。

スラブの連続鋳造では、雰囲気を遮断するためにサブマージドノズルSENと取鍋ノズルが一般的に使用されます。長尺製品の生産では、タンディッシュと晶析槽は不活性ガスで保護されており、これは高品質の鋼種を生産するための常識となっている。

バルブシステム内の負圧による空気の侵入を防ぐため、不活性ガスバルブの設計には特別な配慮が必要である。精錬スラグに付着した介在物の表面張力の寄与が最も大きく、次いでスラグの介在物溶解能力が大きい。

スラグの組成に関係なく、介在物と溶鋼、介在物と精錬スラグの間の表面エネルギー差により、ほとんどの精錬スラグと介在物は湿潤している。この現象は長年議論されており、Oletteによって要約されている。精錬スラグ中の液体分が非金属介在物の除去を促進することは、初期の文献から知られており、実験でも確認されている。

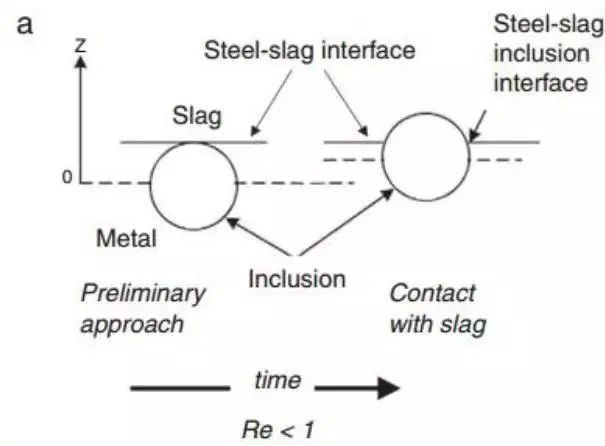

しかし、スラグ粘度にはまだいくつかの矛盾がある。中島と岡村は、介在物が鋼とスラグの界面を通過する過程を説明するモデルを提案した。その後、多くの研究がスラグによる介在物吸収についてさらに議論を進めた。中島と岡村は、ある条件下では介在物が鋼からスラグに入り込み、界面から金属膜を流路として含む場合がある一方、図12に示すように、特に固形介在物ではそのような金属膜が存在しない場合もあることを示唆した。

図12は、中島から導入した、鋼スラグ界面を横切る2種類の介在物を示している。界面に到達する介在物のレイノルズ数がその挙動を決定する。

Sridharチームの結論は、スラグの粘性と関連する表面エネルギーが、介在物が界面を通過することを決定し、介在物が溶鋼に戻る可能性を減少させる重要な要因であるというものである。これは、介在物が界面に近接しているときのレイノルズ数によって要約される。

最近、研究チームはこのフィルムの流路をオンラインで観察した。多くの場合、介在物がスラグに入る経路は延長されている。溶鋼から出ると、液状の介在物はすぐにスラグに溶解する。

オンラインで観察することにより、固体介在物の溶解の熱力学を実験的に研究することができる。溶解が輸送(境界層での拡散)によって制御される場合もあれば、MgO包接のように中間層の形成がスラグの化学組成に依存し、精錬の様々な化学段階で溶解を妨げる可能性がある場合もある。このことは、これまでの一般的な技術方法で得られた結果から確認された。

最近、ヤンのチームはスラグ中のMgOの溶解を推定し、すべてのデータが品質伝送によって制御されていることを発見した。

Holappaチームは、介在物を吸収するのに重要なタンディッシュのカバー剤の活性を研究した。彼らは、固体の非金属介在物が溶解する際、化学組成、熱力学的条件、表面張力、スラグの粘度の間に複雑な相互作用があることを観察した。研究チームは、この分野をより深く理解し、最適化手法を開発するためには、さらなる体系的な研究が必要であると結論づけた。

取鍋の耐火物表面に非金属介在物が吸着するのは良いのですが、取鍋スラグの成分によっては、この介在物が次の炉の介在物の元になることもあります。

溶鋼パイプラインの流路に介在物が吸着すると、連続鋳造工程におけるノズル閉塞による処理時間の長期化やコスト高など、大きな問題を引き起こす。このノズルの閉塞現象については、文献によく記載されている。

ノズルでの凝集流は、二次酸化で形成される可能性のある酸化アルミニウム介在物とFeOの付着と蓄積によって引き起こされることに留意されたい。この現象は文献に明確に記載されている。

連続鋳造とインゴット鋳造の両方において、モールドパウダーによる一次介在物の吸収に関する膨大な文献がある。これらの文献のコンセンサスは、この現象は実際に可能であるということである。

連続鋳造や金型鋳造に使用されるモールドフラックス(タンディッシュのカバー剤に近いもの)には、多機能性と流動性が要求される。しかし、鋳型内では様々な制約があり、例えば一次鋳型であるグリーンシェル表面へのモールドフラックスの介在は避けなければなりません。このため、介在物の移動がある程度制限され、モールドフラックス内に保持される。同時に、タンディッシュと鋳型内の溶鋼の流れを最適化し、溶鋼が介在物を含むスラグ界面に到達できるようにします。しかし、これは他の関連する冶金学的目標と相反する目標を生み出します。

対流によって生じた介在物を除去する最良の方法は取鍋精錬であり、二次酸化による新たな介在物の発生を防ぐことも、清浄な鋼を製造する上で極めて重要である。

もう一つの問題は、連続鋳造スラブ中の一次介在物の移動である。アーク連続鋳造プロセスにより、介在物が断面内で非対称に分布することは広く認められている。この非対称性は、しばしばノズルでのフロック流の詰まりと関連している。

Sichenは最近、二次精錬モデル、特に精錬炉プロセスの影響を実証した。このモデルは、鉄鋼スラグの界面反応、遷移攪拌スラグ層の開口、介在物の生成、核生成、成長、分離、浮遊除去を、利用可能な技術のほとんどを利用して説明しようとするものである。

しかし、シチェン氏は、取鍋精錬プロセスにおける主な変数である物質移動効率、介在物浮遊除去率、過撹拌スラグ層の開度、アルゴン流量などは、取鍋ベントプラグやガスパイプラインの漏れなど、工業生産における不確定要素のためにシミュレーションが困難であると指摘した。

工業用取鍋精錬において、アルゴン流速を制御・検出することは困難である。取鍋スラグ層の開口部を監視するためにカメラと画像解析技術を使用することができ、アルゴン流を制御するために振動測定を使用することができます。これらの技術はすでにいくつかの製鉄所で採用されている。

凝固中、二次介在物析出の駆動力は溶質元素の偏析を増加させ、鋼中の酸化物および硫化物の溶解度は温度が下がるにつれて低下する。

鋼材の溶解度の変化による介在物の析出現象は、以前から議論されてきた。

1960年代以降、「一次介在物」と「二次介在物」という用語が確立され、偏析と介在物析出の関係が定義された。

その時、このプロセスを説明する最初のモデルが登場した。

TurkdoganとFlemingsは、温度の低下に伴う溶解度の変化が二次封入体の偏析に及ぼす全体的な影響についての理解に大きく貢献した。

1980年代から1990年代にかけて、新日本製鐵とIRSIDは先進的なモデルを開発し、後にHSLA微細合金鋼の凝固中の窒化物の析出に適用した。

これらのモデルは、包含工学の研究に道を開いた。

今日では、熱力学データベースと動力学データベースを組み合わせることで、凝固をシミュレートし、介在物形成を計算できることがわかっている。

これらの計算は、鋼の望ましい化学組成から始まり、介在物の析出を予測し、清浄な鋼を製造するための取鍋精錬中の精錬スラグ組成の設計を導く。

液体鋼、デンドライト、凝固前面に形成される介在物の相互作用は、重要な研究分野である。

インライン観察は、界面で液相に押し込まれ、介在物に飲み込まれる介在物の形成に、凝固条件が重要な役割を果たしていることを示している。

理論的には、これらの結果を計算し、表面張力と密度の影響を考慮して調整することができる。

理論的研究の焦点は、主に 金属組成 マトリックスと鋼中の非金属介在物に関する知見も、より実際の状況に沿ったものとなっている。

この結果から、臨界成長速度(V)は、V=k/Rで表されることがわかった。ここで、Rは包接界面の巻き込みと反発の半径、kは包接体の種類によって異なる。

二次介在物の構造は、析出中に起こる反応によって大きな影響を受けるが、炭化物の析出はその最たる例である。

シムズが1930年に硫化物の構造に対する再酸化の影響を初めて観察して以来、彼は後に3つの異なるタイプの硫化物を提唱し、それらは様々な著者によって徹底的に記述されてきた。

最近、石田研究チームは、硫化物形成に伴う反応の種類に加えて、表面張力も硫化物構造の形成に重要な役割を果たしていることを明らかにした。

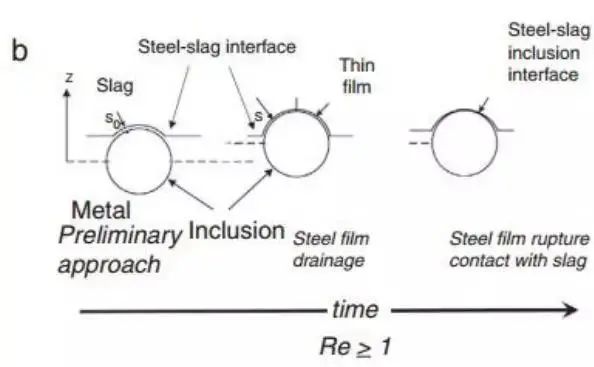

ゲイのチームは、鉄鋼における介在物工学の熱力学的応用について、最も包括的で洞察に満ちた説明を行った。

図13は、2つの断熱三元系相図による簡潔な説明である。

必要な介在物が特定されれば、その介在物を生成する鋼の化学組成を決定することができる。

精錬に使用される精錬スラグの組成は、鉄鋼スラグバランスを通じて、鋼の化学組成に基づいて計算することができる。

鉄鋼はスラグを製錬して初めてできる」ということわざは根拠があり、さまざまな製鋼に応用されてきた。 鋼種.

鋼の製造では、硬質相の酸化アルミニウム複合介在物(スピネルなど)を避けることが重要である。

例えば、軸受鋼の製造において、介在物は冷却中に起こる相変態の際に核生成核として機能する。

カルシウム処理は、介在物を液体介在物に変え、カルシウムとともに硫化物を改質し、ノズルの詰まりを防ぐ。

インクルージョン改造のプロセスは簡単なように見えるかもしれないが、この章ではそのことも話題にする。

図13に介在物の変態過程を示す。熱力学的な観点からは、低融点 Al2O3 Si Mnキルド鋼では、介在物が得られると予想される。

予想されるインクルージョンは、MnO-SiO2-アル2O3 3元系。

左の図は、1470 ℃の等温線における系を示している。この領域は100%液相として示されており、図に描かれているように細い線の中に閉じ込められている。

特定の温度における実線と太線の等値線は、平衡状態にある液体介在物を含む溶鋼中のアルミニウム含有量を示します。一方、点線は特定の温度における0.35% Si, 1% Mn鋼中の介在物の化学組成を示し、鋼種のアルミニウム含有量によって変化する。

図にあるように、液状の介在物を持ちたい場合、鋼のアルミニウム含有量は灰色の円(8ppm)を超えてはならない。

右の図は、CaO-SiOの簡易取鍋精錬スラグである。2-アル2O3 システムである。

1520 ℃の等温線は取鍋精錬炉の状態を表し、100%の液体包接領域が細い実線に限定されていることを示している。

選択した温度において、粗い実線はスラグ系内の平衡状態にある鋼のアルミニウム含有量を表す。灰色の線は、検査中の鋼中の対応する酸素含有量を示す。

液体介在物が必要な場合(図の左側)、鋼中のアルミニウム含有量が8ppm未満になるように、精錬スラグ組成を図に示すように選択しなければならない。

タイヤ用ラジアルスチールワイヤーは、シリコンマンガンで脱酸処理された高炭素鋼でできている。

同様の方法は、多くの自動車用バネ鋼の製造にも用いられている。

脆い非金属介在物、典型的には酸化アルミニウム介在物や酸化アルミニウム含有率の高い介在物は、鋼線の伸線性能とバネ鋼の品質の両方に大きな影響を与えます。

酸化アルミニウムを多く含む介在物の生成を防ぐには、鋼の組成を調整する必要がある。これには、スラグ中の酸化アルミニウム含有量の厳密な管理、アルミニウムが鋼に混入しないようにするための原料および副原料の監視、低アルカリ性二元スラグシステムの使用などが含まれる。

この解決策は当初、当時の一般的な精製作業とは矛盾していた。

タイヤのラジアルとスプリングスチールの包含処理制御熱力学を扱った優れた例や記事が数多くある。

単一種類の介在物が軸受鋼の疲労寿命に与える影響については、依然として議論の的となっている。しかし、鋼中の介在物のサイズと量が軸受鋼の疲労寿命に大きく影響することは広く受け入れられている。

カルシウムアルミネートとスピネル介在物が軸受鋼の性能に悪影響を及ぼすことはよく知られている。

その結果、軸受鋼の製造は、非金属介在物を最小限に抑えるために、非常に低い総酸素含有量と非常に低い硫黄およびアルミニウム含有量を達成することを目指すべきであるという意見もある。

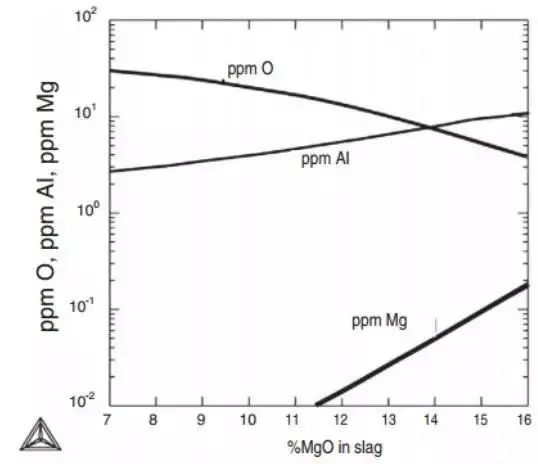

さらに、スラグからのマグネシウムの導入は、スピネル介在物の形成につながる可能性があり、これは避けるべきである。

高品質の軸受鋼を生産するために、さまざまな製鉄所がそれぞれの条件に基づいて異なるプロセス方法を採用している。

しかし、精錬スラグの化学組成を制御することは、軸受鋼中の非金属介在物を制御する上で常に重要な要素である。

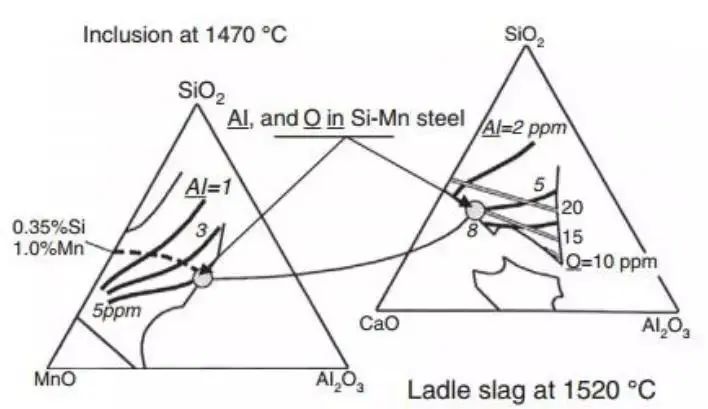

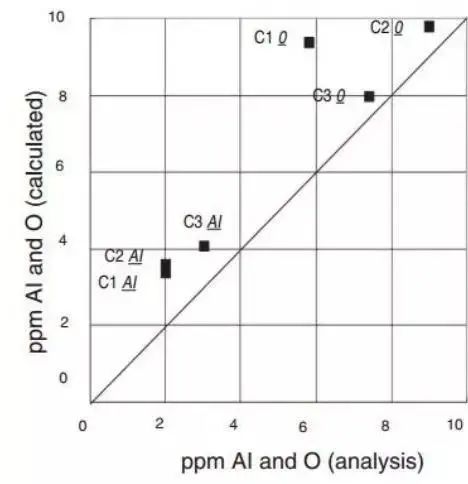

図14は、100Cr6 (AISI52100)軸受鋼中のAl、O、Ag含有量がスラグ組成に及ぼす影響を示している。鋼中のアルミニウム含有量と酸素含有量の 計算値と測定値の比較も示している。

図14

a.軸受鋼の平衡状態では、精錬スラグ% Al2O3=%、CaO=48%はそのままで、MgOがAl、O、Mgに与える影響をThermo calcとSLAG2のデータベースを用いて1540℃で計算した。

b.3号炉の精錬終了後の軸受鋼の計算値と実測値を比較し、計算にはThermo calc®とSLAG2のデータベースを使用する。

カルシウム処理は、硫化物系介在物を除去し、熱間圧延材や鍛造品の異方性を調整するために使用される。また、介在物の加工性の改善にも役立つ。

ノズルフロックの目詰まりを防止するために、カルシウム処理によって酸化アルミニウム系介在物を液体複合介在物に変化させる方法は、議論の余地があるにもかかわらず、ここ数十年で広く使われるようになった。

カルシウム処理のプロセスは複雑で、カルシウムの溶解度、収率、カルシウム添加時の酸化による高い蒸気圧などの要因を考慮する必要がある。これらの要因は徹底的に研究されている。

また、包接体変性のメカニズムや、望ましい結果を得るために必要なカルシウムの理想的な量に関する研究も行われている。

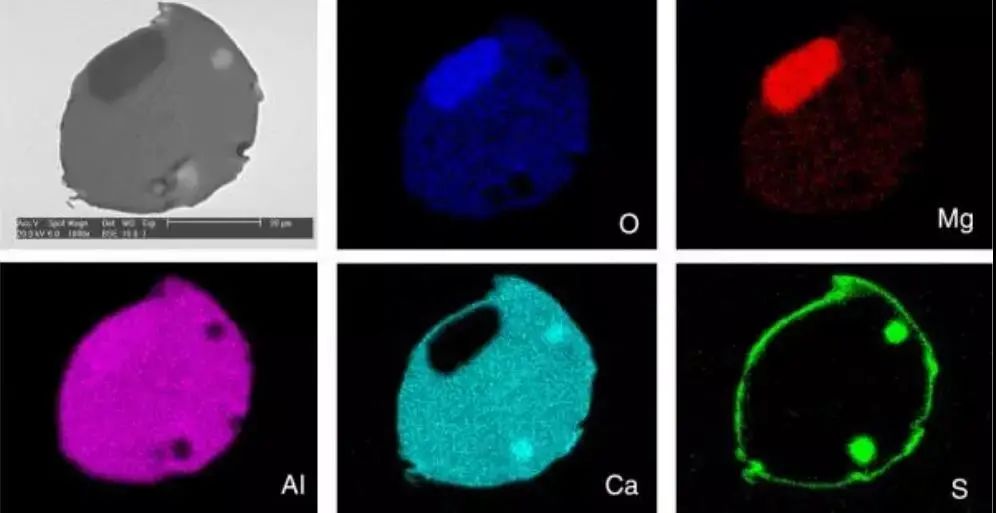

介在物の形成は複雑なプロセスである。多くの場合、酸化物からなる外層は、硫黄を多く含む化合物の被膜で覆われている。この現象と個々の元素の分布を図15に示す。

図15

カルシウム処理は、鋼の鋳造性を改善するために使用される。連続鋳造中にスラブ中に見られるアルミン酸カルシウム、硫化物、AgOからなる大粒子介在物を溶解する。

マグネシウムも処理過程でスラグから鋼中に還元される。

この処理の結果、介在物のかなりの部分が液相となり、鋳造中にノズルを詰まらせることがなくなる。

しかし、溶鋼の温度が低すぎると、鋳造は困難になる。

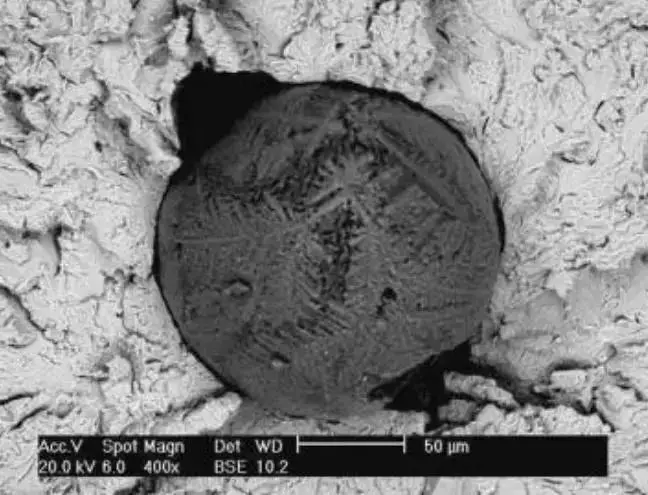

凝固中に形成される非金属介在物の反応は、図16に示すように複雑なプロセスである。

図16

このスラブ試料は、複雑な相を持つ壊れた大きなカルシウムアルミネート包有物を含み、包有物殻は樹枝状凝固構造を示す。

酸化カルシウム系介在物を改質するのに必要なカルシウムの量は、鋼中の全酸素含有量に依存する。

残念ながら、鋼中の全酸素含有量をリアルタイムで正確に測定する方法は現在のところなく、カルシウムの適切な添加量を決定することは困難である。

これは工業生産にとって大きな課題である。

一つの解決策は、熱力学を使ってノズル内のフロック流の詰まりを理解し、連続鋳造のためのキャスタブル・ウィンドウを確立することである。

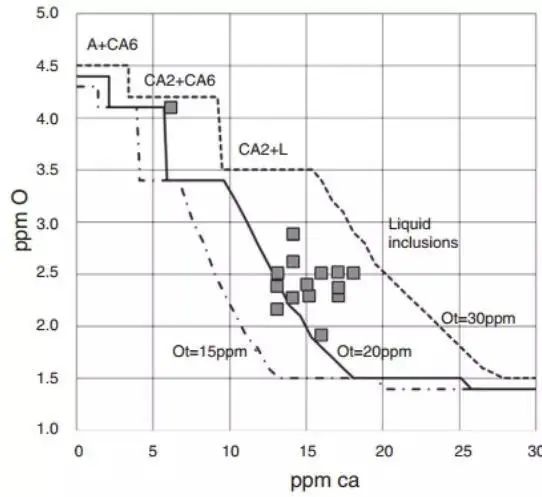

図17に示すように、溶存酸素レベルを測定し、このデータをカルシウム処理の効率監視に使用することもできる。

図17

上図は、温度1540 ℃において、左からAl 0.025%、S 0.01%、全酸素含有量20、25、30ppmの組成を持つ鋼中のカルシウム含有量と溶存酸素計算値の相関を示したものである。

非金属相の存在は、各組成範囲内で示されている。

計算はThermo-Calc®とSLAG3データベースを用いて行った。

各ポイントは、ノズルに閉塞がない状態で得られた鋼中の溶存酸素量の実験測定値を示す。

最終的な鋳造工程では、組織を制御する必要があり、熱間圧延だけに頼るわけにはいかないという課題に直面している。

研究によると、溶接金属中のフェライト相の存在は、 非金属介在物の形成にプラスの影響を与える。

介在物核生成の理論によれば、介在物形成によって周囲のマトリックス中のMnが枯渇することが示唆されており、これは効果的であるようだ。

非金属酸化物インクルージョンは、MnSインクルージョンの核生成コアとして機能し、応用において良好な結果をもたらしている。

さらに、二次酸化 チタン シリコンマンガン鋼では介在物が酸化チタンに変化するが、フェライトでは酸化物や窒化物の核生成効率が高いことが確認されている。

Koseki、Inoue、Suito、Parkは、窒化チタンが核剤として効果的に作用し、連続鋳造において大きな等軸粒の出現を促進することを証明した。 鋳造ステンレス鋼 および溶接プロセス。

パクとカンは最近、この分野で進歩を遂げた。

熱力学的計算とモデル・シミュレーションは、酸化物冶金における合金設計とプロセス設計が非常に有益であることを示している。

ここ数十年、鉄鋼業界では、従来の比較表や画像によって非金属介在物を正確に分類し、定量化するという課題に遭遇してきた。サイズ、体積分率、組成に関する情報を含む介在物の定量的分析を改善するために、新しい方法が登場しました。

多くの場合、非金属介在物の性質とプロセスを包括的に理解するためには、複数の方法を同時に採用しなければならない。研究により、ある特性は介在物の分布に依存し、他の特性は他の要因に依存することが示されている。例えば、鋼の疲労性能は最大介在物の大きさに影響される。

鋼材の清浄度は、低価格帯の製品を除いて大きく異なる。低炭素アルミキルド鋼(LCAK)の全酸素含有量は約40ppmだが、一般的な軸受鋼の全酸素含有量は約5ppmである。酸化物系介在物の体積率は大きく異なるが、硫化物系介在物の存在については言及されていない。

極値統計とその応用は、疲労解析において重要な役割を果たします。これらの手法は、一般的な文献ではあまり取り上げられていませんが、この文献レビューでは、さらに詳しく読むための参考文献を掲載しています。プログラムの中で村上氏によって提案された、極値統計量を使用した包含評価の等級法は、疲労の分野で広く使用されており、優れた結果を出しています。

この方法は、疲労解析における最大介在物サイズ を考慮していないことに注意することが重要である。実際、大粒径介在物による介在物の体積率は増加する可能性があります。最大粒子の介在物を考慮していないため、この手法のこの側面は鉄鋼メーカーの期待に沿わない可能性があります。

良いスラグを作ることが良い鉄を作ることにつながる」ということわざは、製鉄業界に深く根付いている。

過去数十年にわたり、非金属介在物が鋼の特性に与える影響が認識されるようになり、製鋼工程は単に介在物汚染を防止することから、鋼中の介在物の組成、量、分布を最適化することに移行した。

この変革は、製鋼プロセスのあらゆる側面に影響を与える。 材料選択 (アルミニウム汚染の回避など)、スラグ組成の設計、二次精錬条件の最適化(精錬工程時間や流体力学的条件など)、入念なタンディッシュと金型の運転管理などである。

さまざまな鋼種の生産において、すべての工程で二次酸化を注意深く管理することが標準的な慣行となっている。

熱力学は、介在物が鉄鋼に及ぼす影響を研究する上で重要な役割を果たしている。熱力学の理解、鋼と精錬スラグの化学組成、製鋼プロセス条件間の相互作用は、現在広く研究されています。

モデリングツールも大幅に改善され、鋼中の介在物を制御するための、より科学的根拠に基づいたアプローチが可能になった。

これらの技術は、非金属介在物改質の分野で広く採用され、進化を続けている。しかし、精錬スラグを継続的に改善し、鉄鋼における非金属介在物の役割を十分に理解する必要性はまだ残っている。

介在物改質と酸化物冶金工学は現在、製鉄所で広く使用されており、その結果、数十年前と比較して少なくとも1桁以上清浄な鋼材が製造されている。これはまた、非金属介在物の定性的・定量的分析に新たな課題をもたらしている。

すべての介在物とそれが鋼の特性や挙動に及ぼす影響の定量的分析は、今や基本的な要件であり、議論や今後の研究の余地は十分にある。

このレビューで要約された進歩や洞察にもかかわらず、今後数十年間の継続的な課題は、様々な技術を継続的に改善し、鉄鋼の品質を向上させることである。