どんなに硬い素材でも、バターをスライスするように簡単に切断できる世界を想像してみてください。これこそが、従来とは異なる機械加工の約束なのだ。この記事では、放電加工やレーザー加工のような高度な技術が、製造業にどのような革命をもたらしているかを探ります。これらの強力な手法とその驚くべき応用の秘密を明らかにする準備をしよう!

まず、非伝統的加工の定義について検討しよう。

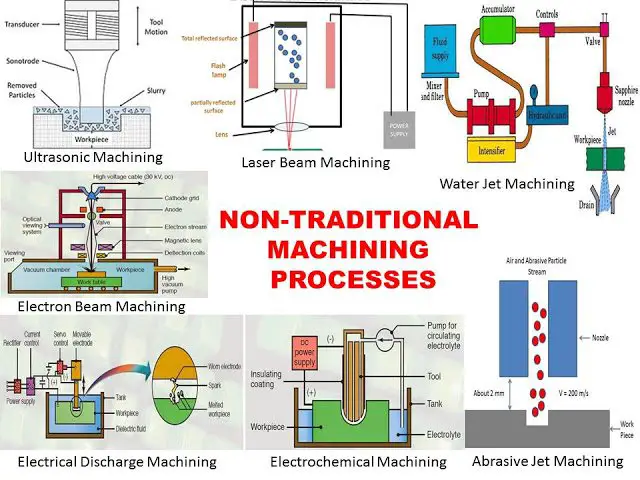

非従来型機械加工は、「非従来型機械加工」または「先進製造プロセス」とも呼ばれ、さまざまな形態のエネルギーを利用した、多様な材料除去・修正技術を包含する。これらのプロセスは、電気、熱エネルギー、光子、電気化学反応、化学的相互作用、音響波、または特殊な機械的な力を利用して、マイクロスケールまたはマクロスケールで材料を操作します。

主に機械的な切削力に依存する従来の加工方法とは異なり、非伝統的なプロセスは、正確な材料除去、制御された変形、目標とする特性の変更、または選択的な材料堆積を達成するために、ユニークなエネルギーと材料の相互作用を利用します。このような技術は、加工が困難な材料の加工、複雑な形状の作成、または従来の手法の能力を超える表面仕上げの達成に優れていることがよくあります。

非伝統的な機械加工の成果には、次のようなものがある:

これらの高度なプロセスは、航空宇宙、医療機器、電子機器、その他の最先端産業向けの高精度部品の製造を可能にし、現代の製造業において重要な役割を果たしている。

伝統的な機械加工は、何世紀にもわたって人類の生産と物質文明の礎となってきた。家庭用電化製品から複雑な輸送車両や防衛機器に至るまで、現在の製品の大半は現在でもこうした従来の方法で製造され、組み立てられている。

従来の機械加工は、主に機械的エネルギーと切削力に頼って余分な材料を除去し、部品を特定の幾何学的寸法と表面仕上げに成形する。このプロセスでは、工具材料がワークピース材料よりも硬い必要があります。

しかし、1950年代以降の科学技術の急速な進歩、特に防衛産業からの要求によって、製造上の課題はますます複雑化している。その中には、高精度、高速、高温、高圧の部品や、小型化された製品へのニーズが含まれる。その結果、材料の加工はより難しくなり、製品の形状はより複雑になり、寸法公差や表面仕上げの要求もますます厳しくなっている。

こうした要求の進化により、機械製造には次のような新しい能力が必要とされている:

こうした課題に対処するため、研究者たちは非従来型機械加工(Non-Conventional Machining:NCM)としても知られる非従来型機械加工(Non-Traditional Machining:NTM)を開発してきた。これらの加工は、電気、磁気、音響、光学、熱などの様々な形態のエネルギーや、化学エネルギー、特殊な機械的技術を利用して、加工領域に直接影響を与え、材料を除去、変形、または材料特性を変化させる。

非従来型機械加工の主な特徴は以下の通りである:

これらの特性により、NTMは金属、非金属を問わず、硬度、強度、靭性、脆性に関係なく、様々な材料を加工することができます。NTMは、複雑な形状、微細表面、剛性の低い部品の加工に優れています。さらに、特定のNTM加工法は、超仕上げ加工、鏡面仕上げ加工、さらにはナノメートル(原子)単位の加工精度を達成することができます。

このような高度な技術的課題に対処するために、従来の加工方法が限界に達するにつれて、従来とは異なる加工が現代の製造業に不可欠なソリューションとなり、材料加工や製品製造の可能性の境界を絶えず広げている。

非従来型の機械加工プロセスは、そのエネルギー源、機能形態、基本原理に基づいて、いくつかのカテゴリーに分類することができる。この分類システムは、様々な高度な製造技術を理解し比較するための構造化されたアプローチを提供する。以下の表は、これらの分類の包括的な概要を示している:

| 加工方法 | 主なエネルギー形態 | 機能形式 | |

| 放電加工 | EDM成形加工 | 電気、熱エネルギー | 溶解、ガス化 |

| EDM切削加工 | 電気、熱エネルギー | 溶解、ガス化 | |

| 電解加工 | 電解加工 | 電気化学エネルギー | イオン移動 |

| 電鋳加工 | 電気化学エネルギー | イオン移動 | |

| メッキ加工 | 電気化学エネルギー | イオン移動 | |

| 高エネルギービーム加工 | レーザー加工 | 光、熱エネルギー | 溶解、ガス化 |

| 電子ビーム加工 | 電気、熱エネルギー | 溶解、ガス化 | |

| イオンビーム加工 | 電気、機械エネルギー | 落葉 | |

| プラズマアーク加工 | 電気、熱エネルギー | 溶解、ガス化 | |

| 材料切断と浸食加工 | 超音波加工 | 音響、機械エネルギー | 落葉 |

| 研磨フロー加工 | 機械エネルギー | 落葉 | |

| 化学機械加工 | 化学フライス加工 | 化学エネルギー | 腐食 |

| 写真製版 | 化学エネルギー | 腐食 | |

| 光エネルギー | |||

| リソグラフィー工程 | 光、化学エネルギー | 光化学、腐食 | |

| 光電鋳メッキ | 光、化学エネルギー | 光化学、腐食 | |

| エッチング加工 | 化学エネルギー | 腐食 | |

| ボンディング | 化学エネルギー | 化学結合 | |

| 爆発加工 | 化学エネルギー、機械エネルギー | 爆発 | |

| 成形加工 | 粉末冶金 | 熱エネルギー | 熱成形 |

| 機械エネルギー | |||

| 超塑性成形 | 機械エネルギー | スーパープラスチック | |

| ラピッドプロトタイピング | 熱エネルギー | ホットメルト成形 | |

| 機械エネルギー | |||

| 複合材加工 | 電気化学アーク加工 | 電気化学エネルギー | 溶融とガス化腐食 |

| 放電式機械研削 | 電気、熱エネルギー | イオン移動、溶解、切断 | |

| 電気化学エッチング | 電気化学エネルギー、熱エネルギー | 溶融、ガス化腐食 | |

| 超音波放電加工機 | 音、熱、電気 | メルティング、アブシッション | |

| 複雑な電解加工 | 電気化学エネルギー、機械エネルギー | 落葉 | |

| カッティングベース複合加工 | 機械、音響、磁気エネルギー | カッティング | |

この分類システムにより、エンジニアとメーカーは、特定の材料特性、望ましい結果、および生産要件に基づいて、最も適切な非従来型の加工プロセスを選択することができます。これらの分類を理解することで、高度な製造シナリオにおいて、情報に基づいた意思決定が容易になり、生産プロセスの最適化や、従来の加工方法では困難または不可能な複雑な形状や表面仕上げの実現が可能になります。

基本原則:

放電加工(EDM)は、加工液に浸された2つの極間のパルス放電による電気浸食によって導電性材料をエッチングする、非伝統的な加工方法の一種です。この加工法は放電加工またはエレクトロ・エロージョン加工とも呼ばれる。この加工法の基本的な装置は放電加工機である。

EDMの主な特徴:

適用範囲

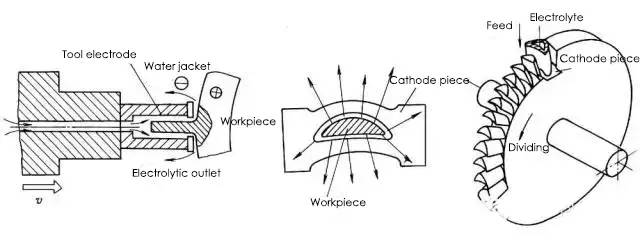

基本原則:

電解加工では、陰極として金型を使用し、電気化学的溶解の原理を利用する。被加工物は特定の形状とサイズに加工される。

適用範囲

電解加工は、加工が難しい素材や、複雑な形状や薄肉の部品に最適です。

この方法は、銃身のライフリング、ブレード、一体型インペラー、金型、プロファイル加工された穴や部品、面取り、バリ取りなど、さまざまな用途に広く使われている。

多くの機械加工において、電解加工技術は重要な、あるいは不可欠な役割を果たすようになっている。

利点がある:

制限:

基本原則:

レーザー加工は、レンズによって集光された高エネルギーの光線を使用して、材料を溶融または気化させ、短時間で除去して加工を実現するプロセスである。

利点がある:

レーザー加工技術には、材料の無駄が少ない、大量生産における費用対効果、加工対象物の汎用性などの利点がある。欧州では、高級自動車のボディ、航空機の主翼、宇宙船の胴体など、特殊材料の溶接にレーザー技術が広く使われている。

適用範囲

最も一般的に使用されるアプリケーションとして、レーザー加工の技術は主に以下を含む。 レーザー溶接, レーザー切断表面改質、レーザーマーキング、 レーザードリルマイクロマシニング、光化学蒸着、ステレオリソグラフィ、レーザーエッチングなど。

基本原則:

電子ビーム加工(EBM)は、高エネルギー収束電子ビームの熱効果または電離効果を利用した材料の加工である。

主な特徴

高エネルギー密度、強力な溶け込み、広い一回溶融深さ範囲、大きな溶接幅比、高速。 溶接速度小さな熱衝撃ゾーン、小さな作業変形。

適用範囲

電子ビーム加工は、加工可能な材料の範囲が広く、非常に小さな領域の加工が可能である。

ナノメートルレベルの加工精度を達成し、分子や原子レベルの加工が可能です。

生産性は高いが、加工設備のコストが高い。

加工工程で発生する汚染は最小限である。

微細穴や狭いスリットの加工に適しており、溶接や微細リソグラフィーにも使用できる。

真空電子ビーム溶接ブリッジシェル技術は、自動車製造業における電子ビーム加工の主要な応用である。

基本原則:

イオンビーム加工は、イオン源から発生したイオン流を真空状態で加速・集束させ、被加工物の表面に当てることで実現する。

主な特徴

イオン流密度とイオンエネルギーを精密に制御することで、ナノメートル、分子、原子レベルの超精密加工が実現できる。イオンビーム加工は、汚染、応力、変形を最小限に抑え、加工材料に適応するが、高いコストがかかる。

適用範囲

イオンビーム加工は、エッチングとコーティングの2種類に分けられる。

エッチング加工:

イオンエッチングは、ジャイロスコープのエアベアリングや動圧モーターの溝加工に使用され、高分解能、高精度、良好な繰り返し一貫性を実現している。

イオンビームエッチングのもう一つの応用は、集積回路、光電子デバイス、光集積デバイスなどの高精度グラフィックスのエッチングである。

イオンビームエッチングは、透過型電子顕微鏡用の試料を準備するために材料を薄くするためにも使用される。

コーティング加工:

イオンビームコーティング加工には、スパッタリング蒸着とイオンプレーティングの2つの形態がある。

イオンコーティングは、さまざまな材料に適用できる。金属や非金属の表面にめっき皮膜を形成することができ、各種合金、化合物、合成材料、半導体材料、高融点材料にもコーティングすることができる。

イオンビームコーティング技術は、潤滑フィルム、耐熱フィルム、耐摩耗フィルム、装飾フィルム、電気フィルムのコーティングに使用される。

基本原則:

プラズマアーク 加工は、プラズマ・アークの熱エネルギーによって金属や非金属を切断、溶接、噴霧する非伝統的な加工方法である。

主な特徴

適用範囲

工業生産に広く使用され、特に銅と銅合金、チタンとチタン合金、合金鋼、ステンレス鋼、モリブデンの溶接に使用され、チタン合金のミサイルシェル、航空機の薄肉コンテナの一部などの軍事産業や航空宇宙などの最先端の産業技術に使用されています。

基本原則:

超音波加工 小振幅の振動を与えるツールとして超音波周波数を使用し、被加工物との間にある液体中の自由研磨剤によって加工面にパンチを加えることで、被加工物の表面を徐々に破断させる。

超音波加工は、ピアシング、切断、溶接、ネスティング、研磨によく使用される。

主な特徴

あらゆる材料の加工が可能で、特に様々な硬くて脆い非導電性材料の加工に適しており、高精度で表面品質が良いが、生産性が低い。

適用範囲

超音波加工は主に、ガラス、石英、セラミックス、シリコン、ゲルマニウム、フェライト、宝石、ヒスイなど、さまざまな硬くて脆い材料の穿孔(丸穴、成形穴、曲がった穴などを含む)、切断、溝加工、入れ子、彫刻、小部品の一括バリ取り、金型表面の研磨、砥石のドレッシングなどに使用されます。

基本原則:

化学加工は、酸、アルカリまたは塩溶液を使用して部品の材料を腐食または溶解し、ワークピースの所望の形状、サイズまたは表面を得る。

主な特徴

適用範囲

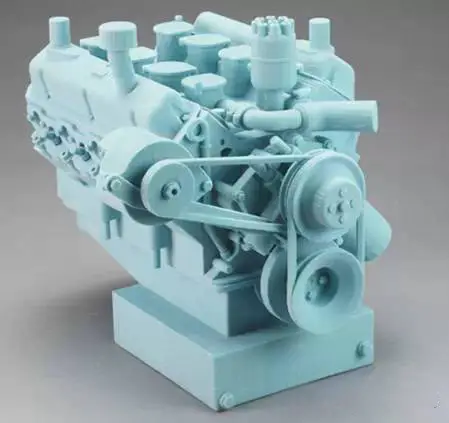

RP技術は、最新のCAD/CAM技術、レーザー技術、コンピューター数値制御技術、精密サーボ駆動技術、新素材技術の統合と発展である。さまざまなラピッドプロトタイピングシステムは、成形材料の違いにより、明確な成形原理とシステム特性を持っていますが、基本的な原理は変わりません。

これは数学的な統合プロセスに似ており、ラピッドプロトタイピングシステムは視覚的には「3Dプリンター」に似ている。

基本原則:

最新のCAD/CAM技術、レーザー技術、コンピューター数値制御技術、精密サーボ駆動技術、そして、RP技術の統合と発展。 新素材 技術により、製品設計(CAD)データを直接受信し、金型、カッター、治具を必要とせずに、新製品のサンプル、金型、モデルを迅速に製造することができます。

その結果、RP技術の普及と応用は、新製品の開発サイクルを大幅に短縮し、開発コストを削減し、開発品質を向上させる。

伝統的な「除去法」から今日の「成長法」への移行、そして金型製造から金型不要の製造への移行は、RP技術が製造業に与えた革命的な影響を象徴している。

主な特徴

RP技術は、複雑な3次元加工を一連の層状加工に変換し、加工の難易度を大幅に下げる。次のような特徴がある:

以上の特徴から、RP技術は、新製品の開発、複雑な形状の単品・小ロット部品の迅速な製造、金型やモデルの設計・製造、機械加工が困難な材料の製造に最適であることがわかる。

さらに、形状設計、組み立て、迅速なリバースエンジニアリングの検査にも適している。

適用範囲

ラピッドプロトタイピング技術は航空、航空宇宙、自動車、通信、医療、電子、家電、玩具、軍事設備、工業模型(彫刻)、建築模型、機械工業などの分野に応用できる。

この記事では、非伝統的な機械加工技術の9種類をリストアップした。これは、非伝統的な機械加工プロセス、その利点、分類などについて学びたい人にとって便利なガイドとなるだろう。