I.非破壊検査とは何か?非破壊検査とは、音、光、磁気、電気などの特性を利用して、検査対象物の欠陥や不均一性を検出するための技術的手段全般を指す。非破壊検査とは、材料の異常な内部構造や欠陥によって生じる熱、音、光、電気、磁気などの変化を利用して、被検査物の内部や表面の構造、状態、欠陥の種類、量、形状、性質、位置、寸法、分布、変化などを検査・試験する方法をいう。これは、被試験体に損傷を与えたり、性能に影響を与えたりすることなく、また内部 [...] を傷つけることなく達成される。

非破壊検査 音、光、磁気、電気の特性を利用して、検査対象物の欠陥や不均一性を検出するための技術的手段全般を指す。

非破壊検査とは、材料の異常な内部構造や欠陥に起因する熱、音、光、電気、磁気などの変化を利用して、被検査物の内部や表面の構造、状態、欠陥の種類、量、形状、性質、位置、寸法、分布、変化などを検査・試験する方法をいう。

これは、試験対象物に損傷を与えたり、その性能に影響を与えたりすることなく、またその内部組織に害を与えることなく達成される。物理的または化学的な方法が使用され、最新の技術と設備がサポートされる。

非破壊検査は産業発展のために不可欠で効果的なツールである。ある程度、その国の産業発展レベルを反映している。非破壊検査の重要性は広く認識されている。

一般的な非破壊検査法:X線検査、超音波検査(UT)、磁粉探傷検査(MT)、液体浸透探傷検査(PT)、X線検査(RT)。

1.X線透視検査(RT)の原理と特徴

業界ではRTと略される放射線透過試験(Radiographic Testing:RT)は、工業用非破壊検査の重要なカテゴリーである。

RTの主な用途は、ワークピース内のマクロな幾何学的欠陥を検出することである。さまざまな特性により、RTはX線コンピュータ断層撮影法(X-CT)、コンピューテッド・ラジオグラフィ(CR)、ラジオグラフィなど、さまざまな方法に分けられます。

下の図では

非破壊検査法の一つであるX線透視法は、X線管から発生するX線や放射性同位元素から発生するガンマ線を被検査物に照射し、フィルムを記録媒体として被検査物を透過させる。この方法は、最も基本的で広く使用されているX線検査法であり、プロのRTトレーニングの主な内容でもあります。

2.X線撮影原理 1:

X線透視検査は、基本的に電磁波または放射線(X線およびガンマ線)のエネルギーを利用する。光線は透過中に材料と相互作用し、吸収と散乱によって強度が低下します。強度の減衰の度合いは、材料の減衰係数と放射線が透過する厚さに依存します。

3.放射線撮影原理 2:

撮影対象物(ワーク)の特定の部分に欠陥が存在し、その欠陥を構成する材料の減衰係数が被検体とは異なる場合(例えば、以下のような場合)。 溶接継ぎ目空隙欠陥内の空気は鋼鉄よりもはるかに低い減衰係数を持つ)、その局所領域の透過光線強度はその周囲とは異なる。

透過光線を浴びる適切な位置にフィルムを置き、暗室処理後にネガを得る。

光線がワークを透過した後、欠陥部分と無傷部分とで透過光線強度が異なるため、フィルム上の対応する部分は異なる程度の黒さを示す。

X線検査員は、フィルムの黒さの違いを観察することで、欠陥の場所と性質を特定することができる。以上の基本原則は、病院でのX線撮影と同様である。

4.X線撮影の特徴

(1) 適用範囲

ラジオグラフィーは、さまざまな溶融溶接法(アーク溶接)の突合せ継手に適している、 ガスシールド溶接スラグ溶接、ガス溶接など)、鋳鋼品の検査も可能で、特殊な状況下では、コーナー溶接やその他の特殊構造物の検査にも使用できる。

(2) レントゲン撮影の利点

a) 欠陥の直接可視化:X線撮影は記録媒体としてフィルムを使用するため、欠陥の性質、量、大きさ、位置はフィルムを観察することで正確に判断できる。

b) 局所的な板厚差の原因となる欠陥の検出が容易:ポロシティやスラグ巻き込みなどの欠陥の検出率が高い。

c)X線撮影は、ミリメートルやそれ以下のオーダーで長さや幅の寸法を検出することができ、事実上、検出厚さの下限はない。

d) ほぼすべての素材に適用可能で、鋼鉄などの金属でも良好な結果が得られる、 チタン銅、アルミニウム。この方法は厳密な形状を必要としない、 表面粗さ 試料の粒径は影響しない。

(3) 放射線撮影の限界

a) クラック状欠陥の検出率はX線照射角度に影響され、鋼板の剥離のような照射方向に垂直な薄層欠陥は検出できない。

例えば、420kvのX線装置は最大約80mmの厚さの鋼板を透過することができ、コバルト60放射性同位元素(Co60)からのガンマ線は最大約150mmの厚さの鋼板を透過することができる。それ以上の厚さのワークピースには、400mm以上の厚さを透過できる特別な装置(加速器)が必要である。

c) 一般に、鋼板、鋼管、鍛造品の検査には適さず、ろう付けの接合部の検査にはほとんど使用されない、 摩擦圧接などの溶接法がある。

d) X線撮影は検査コストが高く、検査速度も遅い。

e) 放射線は人体に有害であるため、防護措置が必要である。

超音波探傷試験(UT)は、一般にUTと略され、非破壊検査の分野で最も広く使用され、頻繁に適用され、急速に発展している技術である。

製品製造時の品質管理、原材料の検査、工程改善など、多目的に使用できる。また、設備のメンテナンスにも欠かせないツールです。

超音波探傷試験(UT)は、さまざまな産業で広く利用されている非破壊検査法である。

超音波が物体に入って欠陥に遭遇すると、波の一部が反射される。

送受信機を用いて反射波を解析することにより、欠陥を正確に測定することができる。内部欠陥の位置や大きさが表示され、材料の厚みを知ることができる。

1.超音波探傷試験の用途

超音波探傷試験の主な用途は、ワークピース内部の巨視的欠陥の検出と材料厚さの測定である。

2.超音波検査の分類

超音波探傷検査は、異なる特性に基づいて様々な方法に分類することができる:

(1) 原理による分類:超音波パルス反射法、飛行時間型回折法(TOFD)など。

(2) 表示モードによる分類:タイプAディスプレイ、超音波イメージングディスプレイ(B、C、D、Pスキャニングイメージング、デュアルコントロールアレイイメージングなど)。

3.超音波探傷試験の原理

超音波探傷は、基本的に超音波と物質との相互作用(反射、屈折、回折)に依存している。

(1) 超音波とは何か?

私たちは、聴覚を引き起こす可能性のある機械波を音波と呼び、その周波数は20~20000Hzである。20000Hz以上の機械波は超音波と呼ばれ、人間には聞こえない。鉄鋼などの金属の検査では、通常0.5~10MHzの超音波を使用する。(1MHz=10^6Hz)。

(2) 超音波はどのように放射され、どのように受信されるのか?

超音波探傷プローブの核となる部品は圧電性結晶であり、この結晶は圧電効果を有している:交互に圧縮応力と引張応力がかかると、結晶は交互に電界を発生することができる。

高周波の電気パルスが圧電結晶を励起すると、逆圧電効果が誘発され、電気エネルギーが音響エネルギー(機械エネルギー)に変換される。

プローブは、パルス波と呼ばれるパルス状の超音波を断続的に放射する。プローブが超音波を受信すると、直接圧電効果が誘発され、音響エネルギーが電気エネルギーに変換されます。

超音波探傷で使用される従来のプローブは、通常、圧電振動子、ダンピングブロック、コネクタ、ケーブル、保護フィルム、シェルで構成されている。一般的にストレートプローブとアングルドプローブの2種類に分類される。後者には、水晶振動子を入射面に対して一定の角度にするためのウェッジが含まれることが多い。

次の図は、典型的なアングルド・プローブの構造図である。

次の画像は、角度をつけたプローブの物理的イメージである:

プローブのモデルは2.5P812 K2.5で、パラメータは以下の通り:

a) 2.5は周波数f: 2.5MHzを表す;

b)Pは、結晶材料がチタン酸ジルコン酸鉛セラミックであることを示し、温度安定性が良く、電気特性に優れ、製造が容易で安価であるという利点がある;

c) 812は、長方形の結晶サイズが8mm*12mmであることを示す;

d) K2.5:角度のついたプローブの屈折角の正接は2.5、すなわちtan(68.2°)=2.5であり、その屈折角は68.2°である。

タイプAディスプレイ超音波パルス反射法の動作原理

音源から発生したパルス波は被加工物に入射し、超音波は一定の方向と速度で被加工物内を伝播する。両側で音響インピーダンスの異なる界面(通常、亀裂、気孔、介在物など、材料に何らかの不連続性があるため)に遭遇すると、音波の一部が反射される。

音波の振幅と位置を分析し、欠陥の有無や欠陥の大きさ、位置を評価する。

タイプAディスプレイ超音波パルス反射方式の特徴

適用範囲

金属、非金属、複合材料からなるさまざまなワークに適用できる。

a) 原材料と部品の検査:鋼板、鍛鋼品、アルミニウム、アルミニウム 合金板チタンおよびチタン合金板、複合板、シームレス鋼管など。

b) 突合せ溶接継手の検査:鋼鉄の突合せ継手(パイプの座アングル溶接、T字型溶接を含む。 溶接継手ブラケット、構造部品)、アルミニウムおよびアルミニウム合金のバットジョイント。

次の画像は鋼の突合せ継手:T字型溶接継手。

タイプAディスプレイ超音波パルス反射法の利点

a) 強い浸透能力で、厚さ範囲の広いワークの内部欠陥を検出できる。用途 金属材料厚さ1~2mmの薄肉管や板、長さ数メートルの鍛鋼品も検査できる。

b) 欠陥の位置を正確に特定する。

c) 面積型欠陥の検出率が高い。

d) 感度が高く、ワークピース内部の非常に小さな欠陥を検出できる。超音波探傷の理論的感度は、超音波波長の約半分である。周波数2.5MHzの超音波アングルドプローブで検査した鉄鋼部品の場合、感度は約0.65mmである。

e) 低い検査コスト、速いスピード、ポータブル機器、人体や環境に無害、現場での使用に便利。

タイプAディスプレイ超音波パルス反射法の限界

a) ワークピースの欠陥を正確に定性・定量化するためには、さらなる研究が必要である。

b) 以下のようなワークピースでは超音波探傷試験を実施することは困難である。 複雑な形状 または不規則な外形。

c) 欠陥の位置、方向、形状は試験結果に一定の影響を与える。

d) 被加工物の材質と粒度が試験に大きく影響する。

e) 検査結果は直感的なものではなく、検査結果の直接の目撃記録もない。

4.超音波検査の利点

5.欠点:

複雑な形状のワークピースの検査は、特に検査面にある程度の仕上げが必要な場合には困難です。完全な音響結合を確保するためには、プローブと検査面の隙間を埋めるカップリング剤を使用する必要があります。

まず最初に、磁粉探傷検査の原理を理解しよう。

強磁性材料やワークピースが磁化されると、不連続面の存在により、ワークピース表面やその近傍の磁力線が局所的に歪み、漏れ磁界が発生します。この磁場は、ワークピースの表面に塗布された磁性粒子を引き寄せ、その結果、適切な照明の下で見ると、不連続面の位置、形状、およびサイズを明らかにする、目に見える磁気マークを生じます。

磁粉探傷試験(MPT)は、業界関係者の間では一般にMTと略され、定評のある非破壊検査法です。航空宇宙、兵器、造船、鉄道、自動車、石油・ガス、化学工業、ボイラー圧力容器、圧力配管など、さまざまな分野で幅広く利用されています。

磁粉探傷試験の主な用途は、表面の空隙や亀裂など、強磁性工作物の表面および表面近傍の巨視的な幾何学的欠陥を検出することです。

1.磁粉探傷の方法

異なる特性に基づいて、磁性粒子検査は様々な方法に分けることができる:

(1)磁性粒子を塗布する時間によって、次のように分けられる:連続方式と残留方式。

a) 連続方式:ワークを磁化しながら磁性粉を塗布する方法。

b) 残留方式:最初にワークを着磁し、着磁を停止した後、ワークの残留磁気を利用し、その後、磁性粉末を塗布する。

(2)表示材料によって、次のように分けられる:蛍光法と非蛍光法。

a) 蛍光法:蛍光磁性粉末を使用し、ブラックライトランプの下で磁気の痕跡を観察する。

b) 無蛍光法:一般的な黒色または赤色の磁性粉末を使用し、通常の照明条件下で磁気痕跡を観察する。

(3)磁性粉のキャリアによって、次のように分けられる:湿式法と乾式法。

a) 湿式法:磁性粉末のキャリアは液体(油または水)である。

b) 乾式法:この方法は特殊な状況でのみ使用される。

例えば、一般的な圧力容器溶接部の磁粉探傷検査では、以下の方法が採用される:湿式法+無蛍光法+連続法。これは、通常の照明条件下で、黒色または赤色の磁性粉末を水または油のキャリア(すなわち磁気懸濁液)に分散させ、溶接部を磁化しながら磁気懸濁液を塗布し、同時に磁気痕跡の形成を観察することを意味します。

以下は、磁粉探傷における湿式法+無蛍光法+連続法の典型的な応用例です。このプロセスでは、クロスマグネットヨークマシンによる磁化と黒色磁性粉末の組み合わせが行われます。

下図は、球形タンクの円周突合せ溶接部の磁粉探傷検査による亀裂欠陥の検出を示しています。磁気の痕跡は大きく鮮明です。

下の画像は突き合わせ溶接のパイプ。磁気の痕跡は前の画像ほど明らかではありません。それでも見つけられるだろうか?

2.磁粉探傷原理

磁粉探傷検査は、基本的に物質の磁性の変化を利用する。

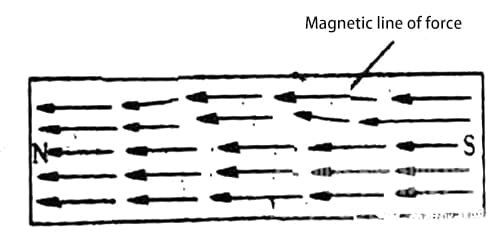

強磁性ワークが磁化されるとき、ワークの材料が連続的で均一であれば、ワーク内の磁気誘導線は大部分がワーク内に閉じ込められ、磁気誘導線が検査面からワークの外や中に抜けることはほとんどなく、その結果、大きな漏れ磁界は生じない。以下に示すとおりである:

(1) 漏れ磁界なし

ワーク表面に磁力線を切断するような不連続部がある場合、不連続部の磁気伝導率が低く磁気抵抗が高いため、磁気誘導線はその経路を変えることになる。

経路変更された磁束の大部分は、磁気抵抗の低い不連続面下部から被加工物を通過する。

ワークピースの磁気誘導強度が比較的高い場合、不連続部のワークピース底部はより多くの磁束を受け入れることができず、また不連続部のサイズが大きい場合、一部の磁束は不連続部から抜け出し、不連続部の上部を横切ってからワークピースに再び入る。

この磁束の漏れにより、不連続面の両側の部品が分極し、いわゆる漏れ磁界が形成される。以下に示すとおりである:

(2) 既存漏洩磁界

磁粉探傷の基本原理:ワークが磁化された後、ワークの表面や表面付近に不連続部(クラックなど)があると、不連続部の表面に漏れ磁界(=漏れ磁場)が形成される。

漏れ磁界を通して検査工程で塗布された磁性粒子を引き寄せて集めることで、最終的に磁気トレースが形成され、欠陥の位置、形状、サイズを表示することができる。

3.磁粉探傷の特徴

(1) 適用範囲

磁粉探傷検査は、シート、プロファイル、パイプ、鍛造ブランクなどの原材料や半製品の検査に使用できます。また、製造中の鍛鋼部品、溶接部品、鋳鋼部品の工程内検査や最終検査にも使用できます。さらに、重要な機械、圧力容器、石油貯蔵タンク、その他の産業設備の稼働中検査にも使用できます。

(2) 磁性粒子検査の利点

a) 欠陥の形状、位置、大きさ、深刻度を直感的に表示し、欠陥の性質をおおまかに判断できる。

b) 感度が高い。欠陥上に磁性粒子が集積して形成される磁気痕が増幅効果を持つ。最小欠陥幅約0.1μmを検出でき、深さ約10μmのマイクロクラックを発見できる。

c)適応性に優れ、被検査物の大きさや形状にほとんど制限されず、様々な磁化方法を総合的に採用することで、被検査物のあらゆる方向の欠陥を検出することができる。

d) 検査速度は速く、プロセスは簡単で、操作は便利で、効率は高く、コストは低い。

(3) 磁性粒子検査の限界

a) 炭素鋼や合金構造鋼のような強磁性材料の検査にのみ使用でき、マグネシウム、アルミニウム、銅、チタン、オーステナイト系ステンレス鋼のような非強磁性材料の検査には使用できない。

b) 表面および表面近傍の欠陥の検出にのみ使用でき、深すぎる埋没欠陥は検出できない。検出可能な地下欠陥の埋設深さは一般的に1~2mmを超えない。

c) 欠陥の埋没深さや欠陥自体の高さを定量的に判断することは困難である。

d) 欠陥検査には目視検査法が一般的である。磁気トレースの判断と解釈には、技術的な経験と品質が必要である。

表面上の浅い傷、埋もれている深い穴、ワーク表面に対して20°未満の角度の剥離や折れ曲がりを識別するのは難しいかもしれない。

浸透探傷検査(PT)は、業界における非破壊検査(NDT)の最も初期の手法の一つであり、その簡便さと操作の容易さから、現代産業の様々な分野で広く利用されている。

1.浸透探傷試験の用途

金属(鋼)の表面クラックなどの表面開口欠陥を検査するために使用される、 アルミニウム合金マグネシウム合金、銅合金、耐熱合金など)および非金属(プラスチック、セラミックスなど)のワークピース。

工業製品の製造や操業中に、幅数マイクロメートルの表面クラックが発生することがある。研究対象 破壊力学 過酷な使用条件下では、このような微小な亀裂が機器の故障の原因となりうることが示されている。

2.浸透探傷試験の方法

浸透探傷検査は、さまざまな特性に基づいて、いくつかの異なる方法に分けることができます:

表示材料によって、蛍光法と非蛍光法に分けられる。前者を "蛍光浸透探傷試験"、後者を "カラー浸透探傷試験 "と呼ぶ。

蛍光浸透探傷検査における欠陥の典型的な模式図。

肉眼では見えないマイクロクラックは、蛍光浸透探傷試験後のUVランプ照射により、下図のように黄緑色の蛍光として特に目立つようになります:

3.浸透探傷試験の原理

浸透探傷検査は、基本的に液体の表面エネルギーを利用する。

液体が固体界面に接触すると、以下の3つの現象のいずれかが起こる:

(a) θ=0°、完全な湿潤;

(b) θ<90°、部分湿潤;

(c)θ>90°、ウェッティングなし。

ある液体について、表面張力が小さければ小さいほど、液体が界面を横切って広がるときにこの力に打ち勝つのに必要な仕事が少なくなり、その結果、濡れ性がよくなる。

-表面張力とは、液体表面層の不均衡な分子力によって引き起こされる、あらゆる境界線の表面に沿って作用する張力のことである。

毛細管現象:

これは、液体が毛細管や微細な隙間のある物体を濡らし、液体がその微細な隙間に沿って流れることで観察される。

液体が毛細管を濡らすことができれば、液体は管内で上昇する。管の内径が小さいほど、管内の水位は高くなる。例えば、ガラスの毛細管内では、水が毛細管にしみ込むのと同じように、水が上昇する。

液体が毛細管を濡らすことができなければ、管内の液面は下がる。例えば、ガラス毛細管内の水銀(Hg)は液面を低下させる。

浸透探傷試験の基本原理:

毛細管現象により、蛍光染料やカラー染料を含む浸透剤をテストピース表面に塗布すると、表面に開口している様々な微小欠陥に浸透していく(微小開口は毛細管に似ており、微小欠陥に浸透するのは濡れ現象に似ている)。テストピース表面に付着した余分な浸透剤を除去し、乾燥させた後、現像剤を塗布する。毛細管現象により、欠陥内の浸透剤が試験片表面に再吸収され、欠陥が増幅表示される。その後、目視検査によって欠陥の形状、サイズ、分布を観察することができます。

4.侵入テストの特徴

浸透探傷試験は、磁性・非磁性を問わず、さまざまな金属・非金属材料の表面欠陥の検出に適用できます。試験が困難または不可能な多孔質材料を除き、この方法は、表面欠陥を特定するために事実上あらゆる材料に使用でき、満足のいく結果が得られます。

(a) 被検査物の磁気特性、形状、サイズ、構造組成、化学組成、欠陥の方向によって制限されない。1回の操作であらゆる方向の欠陥を検出できる。

(b)操作は簡単で、設備も単純である。

(c) 欠陥表示は直感的で高感度。

(a)材料の表面欠陥しか検出できない。材料内部に隠れた欠陥に対しては、浸透探傷検査は無力である。多孔質材料の欠陥画像を解釈するのが難しいため、浸透探傷検査はこれらの材料の表面欠陥には適していないことに注意しなければならない。

(b) 浸透剤の成分は被検査材を腐食する可能性があるため、硫黄やナトリウムなどの微量元素の厳格な管理が必要である。

(c) 浸透剤に使用される有機溶剤は揮発性であり、工業用染料は有毒である可能性があるため、吸入に対する保護措置が必要である。

X線は物質や厚さによって吸収され方が異なるため、照射された物体を通過するX線の強度が異なるため、X線透視検査が行われる。

ネガフィルムを被照射物の反対側に置くと、X線の強度が異なるため、対応するグラフィックが生成される。

出来上がった画像から、フィルム評価者は対象物の内部に欠陥があるかどうか、そしてその欠陥の性質を判断することができる。

X線透視検査の適用性と限界:

渦流探傷試験(EDT)は、非破壊検査(NDT)の分野で重要な位置を占めている。航空宇宙、冶金、機械、電力、化学工業、原子力など、さまざまな分野でますます重要な役割を果たしている。

1.渦電流試験の用途

この方法は、導電性金属材料の表面および表面近傍の巨視的な幾何学的欠陥の検出や、コーティングの厚さ測定に使用される。

2.渦電流試験の方法

さまざまな特性に基づいて、渦電流試験はいくつかの方法に分けることができる:

1) 検査コイルの形状による分類:

a) 外側タイプ:試験サンプルはコイルの内側に置かれ、チューブ、ロッド、ワイヤの外壁の欠陥を検出するのに適している。

b) 内面タイプ:特に厚肉管の内壁やドリル穴の欠陥を検査する。

c) プローブタイプ:単純な形状の板、棒、大径管だけでなく、複雑な形状の機械部品にも適しています。

2) 検査コイルの構造による分類:

a) 絶対方式:コイルは単一コイルで構成される。

b) 差動方式:対向接続された2つのコイルで構成される。

c) 自己比較法:1つのフレームに複数のコイルを巻く。

d) 標準比較法:2つのフレームに巻き、一方のコイルには標準サンプルを入れ、もう一方は実際の試験に使用する。

3) 検査コイルの電気的接続による分類:

a) 自己誘導方式:検査コイルは、励磁と検出の両方に単一の巻線を使用する。

b) 相互誘導方式:励磁巻線と検出巻線が分離している。

c) パラメータタイプ:コイル自体は回路の構成要素である。

3.渦電流試験の原理:

渦電流試験の本質は、電磁誘導の原理を利用することである。

原因の如何に関わらず、閉ループを通過する磁束の変化は回路に電流を発生させる。ループ内の磁束の変化によって電流が励起されるこの現象は電磁誘導と呼ばれ、ループ内に発生する電流は誘導電流と呼ばれる。

この回路には2つの互いに結合したコイルがある。一次コイルに交流電流を流すと、電磁誘導の作用で二次コイルに誘導電流が発生する。逆に誘導電流は、下図のように一次コイルの電流と電圧の関係に影響を与える。

4.渦電流試験の特徴:

a) 工程検査と最終製品テスト:製造工程における品質管理、または不良完成品の排除。

b) 使用中検査:機械部品、熱交換チューブ等の定期検査。

c) その他の用途厚さ測定 メタルシート やコーティング、材料選別、導電率測定など。

a) ワークやカップリング剤に接触する必要がなく、高温下でも検査が可能。一方、プローブを離れた場所まで伸ばして検査できるため、ワークの狭い部分や深い穴壁も効果的に検査できる。

b) 表面および表面近傍の欠陥を検出する感度が高い。

c) チューブ、ロッド、ワイヤーの高速で効率的な自動検査が容易に実現できる。検査結果をデジタル処理し、保存、再生、データ処理できる。

a) 導電性金属材料の検査にのみ適用される。 非金属材料 渦電流を誘発する可能性がある。

b) 被加工物の表面および表面近傍の欠陥の検出にのみ適しており、被加工物の深い内部欠陥は検出できない。

c) 渦電流効果に影響を与える要因は数多くある。現在のところ、定性的・定量的な欠陥同定はまだ比較的困難である。

まとめると、超音波探傷とX線探傷は内部欠陥の検出に有効である。超音波は5mm以上の規則的な形状の部品に適している。しかし、X線は欠陥の埋没深さを特定できず、放射線を伴う。

磁粉探傷検査と浸透探傷検査は、被検査部品の表面欠陥の検出に有効である。磁粉探傷検査は磁性材料の検出に限定され、浸透探傷検査は表面開口欠陥の検出にのみ適しています。