機械が比類のない精度で周囲を見、感じ、反応できる世界を想像してみてほしい。これこそ、機械工学における新しいセンシング技術の約束です。先進的なセンサーを機械に組み込むことで、効率性、正確性、適応性を向上させ、製造業からヘルスケアまで、産業を変革する一歩手前まで来ている。この記事では、これらの最先端センサーがどのようにこの分野に革命をもたらしているのか、またその様々な用途と利点についてご紹介します。インテリジェントな機械の未来を探る準備をしよう。

姿勢認識は、非接触の位置センサーと姿勢センサーを組み合わせて使用し、物体の空間的な位置と向きの変化を追跡することで実現される。

1) 非接触位置センサー

接触式位置センサーとは異なり、非接触式位置センサーはホール効果、磁気抵抗、電磁誘導原理、静電容量原理などの技術を用いて設計・製造されています。これらのセンサーは相対的な摩擦を経験しないため、寿命が長くなります。

過去数十年にわたり、ポテンショメーターはそのシンプルな設計、成熟した製造技術、低コストのため、位置や角度の測定に使用されてきた。

しかし、その固有の限界が開発の妨げにもなってきた。国際的に有名な自動車部品メーカーは、10年以上前から非接触位置センサーの研究開発に力を入れ始めた。

2) 誘導型位置センサー

誘導型位置センサーは電磁誘導の原理に基づいて動作し、磁力線を切るように動くと閉回路の一部である導体に誘導電流が発生する。

他の角度センサーと同様、ステーターとローターで構成されている。誘導型位置センサーには一般的に2つのタイプがある。

最初のタイプはコイル巻線タイプで、誘導コイルを巻くために大きな鉄心を必要とする。このタイプはサイズが大きく、構造が複雑で、バックエンドの信号調整回路を必要とする。

測定精度は高いものの、比較的高価なため、現在は主にEPSシステムのトルク測定に使用されており、KOYOとNSKの両社からこのタイプの製品が発売されている。

第二のタイプは平面コイルタイプである。平面コイル型誘導センサーの固定子は、平面励磁コイル、受信コイル、標準的なPCBとASICを含む電子部品で構成される。

ローターは、特定の幾何学的形状の導電性ワイヤー(導電性材料またはPCB部品から作られる)をプレスして作られる。

現在、ドイツのHella社が開発した平面コイル型位置センサー技術を使った位置センサーが、スロットルペダルやアクチュエーターの角度フィードバックに広く使われている。

平面コイル型位置センサーは、比較的シンプルな設計構造である。PCB上のステーターは、励磁コイル、3つの誘導受信コイル、その他の信号処理電子部品で構成され、ローターは単純なプレス加工された金属片である。

誘導型位置センサーの鍵は、平面コイルグラフィックの設計ではなく、カスタムチップ技術にある。

チップの信号処理ユニットは、コイルから電圧信号を受け取り、整流・増幅し、比例して2つ1組で出力する。

出力信号には、アナログ信号、パルス変調信号、バス通信がある。40~+50℃の温度範囲で動作し、30gまでの振動に耐え、優れた信頼性、長寿命、耐湿性を示す。

また、様々な電磁場下でも機能する。誘導型位置センサーの製造上の課題は、平面コイルの化学エッチング技術とカスタム信号処理ユニットのパッケージング技術のレベルにある。

カスタムチップを使わなければ、コストは大幅に高くなる。

誘導型位置センサーには次のような利点があります:機械的公差の影響を最小限に抑えることができ、温度補正設定が不要で、磁性材料を追加する必要がなく、磁界や電気信号の干渉を受けにくい。

自動車における電磁両立性の要件をすべて満たし、360度、あるいはそれ以上の角度まで測定可能で、柔軟性に富んでいる。

角度変位と直線変位の両方を測定できます。このセンサーは、その寿命と全温度範囲にわたって1%以内の精度を維持します。

エレクトロメカニカル・デバイスでは、この技術によってセンサーを他の電子部品と同じプリント基板上に統合することができる。

Hellaセンサーのシンプルなレイアウトは、その最大の強みのひとつです。コントロールユニットに組み込む際、ケーシングやワイヤーハーネスを追加する必要がないからです。これにより、配線が簡素化され、コネクターが削減されるため、信頼性がさらに向上します。

3) 姿勢センサー

姿勢センサーは、MEMS技術に基づく高性能な3次元運動姿勢計測システムである。

これらのセンサーは、3軸ジャイロスコープ、3軸加速度計、3軸電子コンパスなどの補助的なモーションセンサーを含み、内蔵の低消費電力ARMプロセッサーを通じて、校正された角速度、加速度、磁気のデータを出力する。

このシステムは、クォータニオンに基づくセンサーデータのアルゴリズムを用いて運動姿勢を計測し、クォータニオンとオイラー角で表現されたゼロドリフトの3次元姿勢データをリアルタイムで出力する。

姿勢センサーは、模型飛行機ドローン、ロボット、アンテナプラットフォーム、集光型太陽光発電、地上・水中機器、バーチャルリアリティ、人間の運動解析など、低コストで高ダイナミックな3次元姿勢計測を必要とする製品や機器に広く使用されている。

ジャイロスコープは、高速回転体の運動量と慣性空間に対する感度の高いシェルを利用して、スピン軸に直交する1軸または2軸まわりの角度運動を検出する装置である。

同じ機能を持つが、別の原理で作られた装置もジャイロスコープと呼ばれる。図1

現在、さまざまなセンサーが多くのインテリジェント検出装置に広く採用されている。その応用は、工業生産、海洋探査、環境保護、医療診断、生物工学、宇宙開発、スマートホームなどの分野に浸透している。

情報化時代の要求が高まるにつれ、測定される情報の範囲、精度、安定性といった性能パラメーターへの期待は徐々に高まっている。

このことは、標準的なセンサー、特に特殊な環境や信号のもとでのガス、圧力、湿度の測定要件という点で、新たな課題を提示している。

増え続ける特殊な信号や環境に対応するため、新しいセンサー技術は次のような流れで発展してきた。 新素材センサーの統合とインテリジェンスの実現、センサー技術のハードウェアシステムとコンポーネントの小型化、センサーと他の分野との統合。

同時に、透明性、柔軟性、拡張性、自由な折り曲げや折り畳み機能、携帯性、装着性を備えたセンサーが望まれている。フレキシブル基板材料の進歩に伴い、これらのトレンド特性をすべて満たすフレキシブル・センサが適宜登場している。

1) フレキシブル・センサーの特徴

柔軟な材料は、硬い材料とは対照的に、一般的に柔らかさ、低弾性率、変形のしやすさなどの特性を示す。一般的な柔軟材料には、ポリビニルアルコール(PVA)、ポリエステル(PET)、ポリイミド(PI)、ポリエチレンナフタレート(PEN)、紙シート、繊維材料などがある。

フレキシブル・センサとは、このような柔軟な素材で作られたセンサのことで、優れた柔軟性、伸縮性、さらには自由に曲げたり折り曲げたりする機能を備えている。

多様な構造設計により、測定条件に応じて自由に配置することができ、複雑な被写体の検査に便利である。

これらの新しいフレキシブル・センサは、電子皮膚、ヘルスケア、電子工学、電気工学、スポーツ用品、繊維、航空宇宙、環境モニタリングなどの多様な分野で広く利用されている。

2) フレキシブル・センサーの分類

フレキシブル・センサは多種多様であり、その分類方法も様々である。用途別に分類すると、圧力センサー、ガスセンサー(アルコール検知用)、湿度センサー(天気予報用)、温度センサー(温度計のようなもの)、ひずみセンサー、磁気抵抗センサー、熱流センサー(冷蔵庫用)などがある。

検出機構によって分類すると、フレキシブルセンサーには抵抗型、静電容量型、磁気圧縮型、誘導型がある。

3) 一般的なフレキシブルセンサー

(1) フレキシブル・ガス・センサー

フレキシブル・ガスセンサは、フレキシブルな基板を用い、電極表面に配置されたガス感応性薄膜材料を利用する。

軽量で柔軟性があり、曲げやすく、大量生産が可能という特徴がある。薄膜材料は、感度が高く、製造プロセスが比較的簡単であることが注目され、大きな注目を集めている。

これは、特殊な環境下におけるガスセンサの可搬性と低消費電力の要求を十分に満たし、従来のガスセンサの限界であった可搬性の欠如、不完全な測定範囲、小型化、高コストなどを克服している。NH、NO、エタノールガスを簡単かつ高精度に検出でき、広く注目されている。

(2) フレキシブル圧力センサー

柔軟な圧力センサーは、スマート衣料、インテリジェントスポーツ、ロボットの「皮膚」などの分野で広く使用されている。

フレキシブル圧力センサーの製造には、ポリフッ化ビニリデン、シリコーンゴム、ポリイミドが基材として広く採用されている。

これらの材料は、金属ひずみゲージを使用した力センサーや、n型半導体チップを使用した一般的な拡散型圧力センサーとは異なり、柔軟性、導電性、ピエゾ抵抗特性に優れています。図2

(3) フレキシブル湿度センサー

湿度センサーには、主に抵抗式と容量式の2種類がある。湿度計は、基板上に塗布された感湿層が特徴で、空気中の水蒸気が感湿膜に吸収されると抵抗値や比抵抗が変化する。

この特性を利用して湿度を測定することができる。吸湿性コンデンサは一般的にポリマーフィルムで作られており、一般的な材料としてはポリスチレン、ポリイミド、セルロースアセテートブチレートなどがある。

湿度センサーは、単純な吸湿コンポーネントから、統合されたインテリジェントなマルチパラメーター検出デバイスへと急速に進化しています。従来の乾湿球湿度計や毛髪湿度計では、もはや現代科学のニーズを満たすことはできません。

フレキシブル湿度センサーは、その低コスト、低消費電力、製造の容易さ、スマートシステムへの統合性から、広く研究されている。

このようなフレキシブル湿度センサーを作るための基材は、他のフレキシブルセンサーと同様であり、感湿フィルムの製造方法には、ディップコーティング、スピンコーティング、スクリーン印刷、インクジェット印刷など多くの方法がある。

フレキシブルなセンサー構造は汎用性があり、測定条件の要求に合わせて配置することができる。センサーの小型化、統合化、インテリジェント化の問題を解決し、特殊な環境や信号を便利かつ正確に測定することができる。

これらの新しいフレキシブルセンサーは、電子皮膚、生物医学、ウェアラブル電子製品、航空宇宙において重要な役割を果たしている。しかし、カーボンナノチューブやグラフェンといった材料をフレキシブルセンサー用に調製する技術は、現在のところ未熟であり、コスト、応用範囲、寿命に関する問題が残っている。

一般的なフレキシブル基板は耐熱性に乏しいため、応力が大きく、フレキシブル基板とフィルム材料との密着性が弱い。また、フレキシブルセンサの組み立て、配置、統合、パッケージングの技術もさらなる改善が必要である。

4) フレキシブルセンサー用一般材料

(1) フレキシブル基板

フレキシブル電子デバイスのニーズに応えるため、軽量性、透明性、柔軟性、伸縮性、絶縁性、耐食性などの特性がフレキシブル基板の重要な指標となっている。

フレキシブル基板の多くの選択肢の中で、ポリジメチルシロキサン(PDMS)が最有力となっている。その利点は、入手のしやすさ、安定した化学的特性、透明性、優れた熱安定性などである。

特に、紫外線照射下で粘着部と非粘着部が明瞭になる性質があり、電子材料が付着しやすい。

多くのフレキシブル電子デバイスは、基板の厚みを薄くすることで大きな曲げやすさを実現しているが、この方法はほぼ平坦な基板表面に限られる。対照的に、伸縮可能な電子デバイスは、複雑で凹凸のある表面にも完全に接着することができる。

現在、ウェアラブル・センサーの伸縮性を実現するには、通常2つの戦略がある。

第一の方法は、ヤング率の低い薄い導電性材料をフレキシブル基板に直接接着する方法である。第二の方法は、本来伸縮可能な導電体を使用してデバイスを組み立てる方法であり、通常は弾性ベースに導電性材料を混合することによって調製される。

(2) 金属材料

一般的に、金、銀、銅などの導電性材料からなる金属材料は、主に電極や導体に使用される。

現代の印刷プロセスでは、導電性材料はナノ粒子やナノワイヤーを含む導電性ナノインクを採用することが多い。優れた導電性に加え、金属ナノ粒子は焼結して薄膜やワイヤーにすることができる。

(3) 無機半導体材料

ZnOやZnSに代表される無機半導体材料は、その優れた圧電特性により、ウェアラブルなフレキシブル電子センサーの分野で幅広い応用が期待されている。

(4) 有機材料

大規模な圧力センサーアレイは、ウェアラブルセンサーの将来の開発にとって極めて重要です。ピエゾ抵抗および容量性信号メカニズムに基づく圧力センサーは、信号のクロストークに悩まされ、不正確な測定につながります。

この問題は、ウェアラブル・センサーの進歩における最大の課題の一つである。トランジスタの使用は、信号のクロストークを低減するソリューションを提供します。

そのため、ウェアラブル・センサや人工知能の分野では、いかにして大規模なフレキシブル感圧トランジスタを得るかに焦点を当てた研究が多い。

5) フレキシブル・センサーの応用

フレキシブル・エレクトロニクスはさまざまな分野にまたがっており、ファーウェイが発表したフレキシブルな折りたたみ式携帯電話もそのひとつだ。

一般的に、フレキシブル・エレクトロニクスは有機材料と無機材料のブレンドから製造され、優れた柔軟性を示す。柔軟な材料で作られたフレキシブルセンサーは、環境適応性に優れている。

モノのインターネットと人工知能の進化に伴い、多くの柔軟なセンサーは高集積化とインテリジェントな機能を特徴としている。

フレキシブルセンサーの利点は、医療用エレクトロニクス、環境モニタリング、ウェアラブルなど、有望な応用の可能性を示している。

例えば、環境モニタリングの分野では、科学者は台風や暴風雨の強さを監視する装置にフレキシブルなセンサーを設置することができる。

ウェアラブルに関しては、人体の平坦でない性質を考慮すると、フレキシブルな電子製品は皮膚関連のパラメーターをテストするのに長けている。

柔軟な圧力センサーは、スマート衣類、インテリジェントスポーツ、ロボットの「皮膚」に広く使用されています。基材となるポリフッ化ビニリデン、シリコーンゴム、ポリイミドは、フレキシブル圧力センサーの製造に広く応用されている。

これらの材料は、金属ひずみゲージを使用する力センサーやn型半導体チップを使用する一般的な圧力センサーとは異なり、優れた柔軟性、導電性、ピエゾ抵抗特性を示します。

Jianping Yu氏の研究チームは、圧力と剪断力を同時に測定できる新しい3次元フレキシブル静電容量式触覚センサーアレイを提案した。

フレキシブルプリント基板(FPCB)ベースの誘導電極層とポリジメチルシロキサン(PDMS)ベースのフローティング電極層により、脆弱なインターフェース回路が底部の誘導電極層に加工され、センサーアレイの曲げ剛性が大幅に向上する。

Weijing Yiと彼のチームが開発した、炭素ベースの導電性複合材料をニット生地にコーティングして形成した導電性ニット生地は、顕著なピエゾ抵抗性能を示す。

この導電性編物の圧力範囲における圧力と抵抗の関係は、良好な直線関係と優れた再現性を示している。

このファブリックは、スマート衣料やフレキシブルマネキンなどの圧力測定に使用することができ、ウェアラブルデバイス研究にとって重要な意義を持つ。フレキシブル基板にPEN、導電層に有機材料を用いて作製したフローティングゲート・メモリは優れた性能を有し、得られたフレキシブル圧力センシング・アレイも高分解能である。

SOHMとその他の企業は、垂直に配列されたカーボンナノチューブアレイにPDMS電極層を埋め込むことで、柔軟な圧力センサーを作成した。

ワークの識別は、工業生産において不可欠なステップである。主な目的は、加工するために工作機械に供給されるワークピースやブランクが、本当に意図されたワークピースやブランクであるかどうかを識別することと、それらの現在の位置情報を識別することです。

小規模な作業や自動化要求の低い産業では、このワークピースの検出と識別を手動で行うことができる。

しかし、大規模な工業生産やフレキシブルな自動製造システムでは、多数の異なるワークピースがシステム内のさまざまな処理装置に自動的にルーティングされるため、自動検出と識別が必要となる。

ワークピースの自動識別と検出のためのコンピュータビジョンと人工知能の組み合わせは、現在の研究において不可欠な分野である。

統計によると、人間が処理する情報の80%以上は視覚入力によるものであり、ワークスペースやワークの情報を取得する上で、視覚センサーは多方面で有利である:

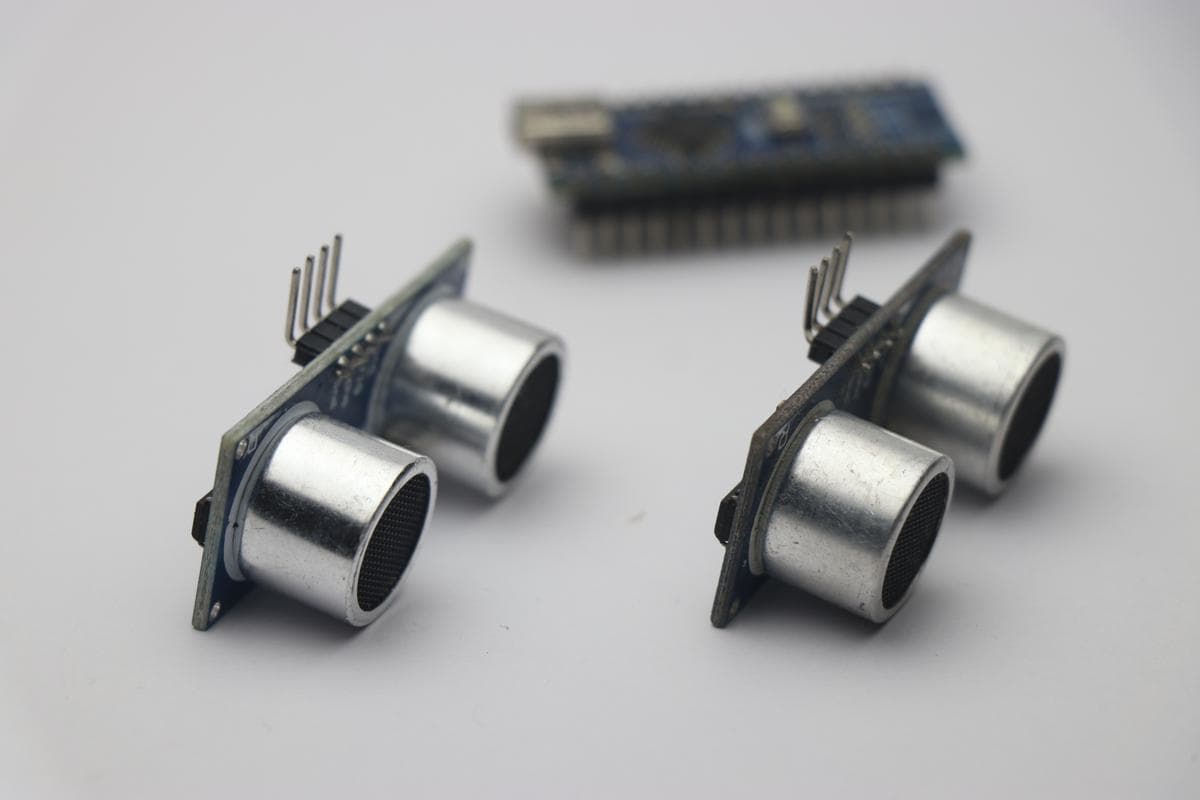

(1)視覚データのかなりの部分を捨てたとしても、残された周辺環境に関する情報は、LIDARや超音波センサーが提供する情報よりも豊富で正確であることが多い。

(2) LIDARと超音波センサーは、距離測定のためにパルスを積極的に放射し、反射パルスを受信することで動作する。したがって、複数のワークピースが同時に作業台上に存在する場合、それらの間に干渉が生じる可能性がある。しかし、受動的である目視測定では、この問題は存在しない。

(3)LIDARや超音波センサのデータのサンプリング周期は、一般にカメラよりも長いため、高速ロボットに情報を提供するには効率が悪い。一方、視覚センサはサンプリング速度がかなり速い。

確かに、視覚センサーには欠点もある。霧の中や直射日光の当たる場所、夜間などでは、ミリ波レーダーのような能動的センサーよりも効果が低い。

アクティブセンサーは、ターゲットの距離や速度などのパラメーターを直接測定することができるが、視覚センサーはこれらを得るために計算を必要とする。

しかし、研究室や自動生産工場のような構造化された環境では、情報容量と収集速度という視覚センサーの二重の利点が、自動ワークピース検出・認識の開発において重要な役割を果たすことは間違いない。

コンピュータの性能の継続的な向上とコンピュータビジョン技術の急速な発展と完成により、画像中のターゲットを認識するためにコンピュータを利用することが研究のホットスポットとなっている。

さらに、高速ハードウェア実装方式の普及により、リアルタイム画像認識技術の実用化が進んでいる。

したがって、人工知能と組み合わせたコンピュータビジョンを使用して、ワークピースの自動検出と認識を実現することは、実用上重要な意義を持つ。

ワークピースの検査と識別の初期段階は、主に手作業に頼っていた。しかし、オンラインスピードの継続的な加速とワークピースの検査と識別に対する要求のエスカレートに伴い、手作業による方法は産業界の要求に対してますます不十分になってきました。

このため、渦電流検出、赤外線検査、超音波検査、X線検査、ホログラフィー検査、マシンビジョン検査技術など、ワークピースの検査と識別のニーズを満たす革新的な技術が数多く登場している。

これらの技術は、ワークピースの検査と識別に新たな活力を吹き込み、自動化レベルを大幅に向上させた。

こうした新技術の中でも、マシンビジョンシステムは、豊富で正確な情報を取得できることから、最も広く応用されている。

例えば、ロボット組立における視覚支援は、部品の寸法や形状を識別し、組立の正確さと品質管理を保証することができる。

さらに、ビジョンで認識した情報をもとに、自動物流システムを使って製品の積み下ろしを行うこともできる。

これにより、高速で移動するワークの識別、座標に対する物体の位置と姿勢の決定、物体の位置決めと分類の完了、物体の位置距離と姿勢角の認識、所定のパラメータ特徴の抽出、エラー検出が可能になります。

現在、ワークピースの識別には、従来のカメラに基づく校正方法が主に用いられている。

計算思考の観点から、従来のカメラ校正方法は、最適化アルゴリズムを用いた校正方法、カメラ変換行列を利用した方法、歪み補正を考慮した2段階法、より合理的なカメラ画像モデルを採用した2面校正方法の4種類に分類することができる。

また、解法のアルゴリズムの特徴から、直接非線形最小化法(反復法)、閉形式解法、二段階法に分けられる。

(1) 最適化アルゴリズムによる校正方法

これらのタイプのカメラ校正方法は、非常に複雑な光学イメージングモデルを前提としています。撮像プロセスに様々な要因を組み込み、一次方程式を解くことでカメラモデルのパラメータを求めます。

しかし、この方法ではカメラプロセスにおける非線形歪みを完全に無視している。校正精度を向上させるためには、非線形最適化アルゴリズムの適用が避けられない。

第一に、カメラの較正結果はカメラに与えられた初期値に依存する。

初期値が不適切な場合、最適化プログラムによって正しい校正結果を得ることは難しい。第二に、最適化プロセスには時間がかかり、リアルタイムの校正結果を得ることができません。

DainisとJubertsは、カメラのキャリブレーションに直接線形変換を使用し、非線形歪み係数を導入する方法を提案した。彼らのシステムはロボットの軌跡を正確に計測するように設計されている。

システムはロボットの軌道をリアルタイムで測定できるが、キャリブレーション・アルゴリズムがシステムのリアルタイム・キャリブレーションを提供する必要はない。

(2) カメラの変換行列の校正方法を利用する。

写真測量における伝統的な手法では、3次元空間座標系と2次元画像座標系の関係を記述する方程式は、一般的にカメラの内部パラメータと外部パラメータの非線形方程式であることが示唆されている。

カメラレンズの非線形歪みを無視し、透視変換行列の要素を未知数として扱えば、3次元の制御点と対応する画像点のセットを使って、透視変換行列の各要素を線形法で解くことができる。

このタイプの較正方法の利点は、カメラのパラメータを解くために最適化手法を使用する必要がないため、計算が速く、カメラのパラメータをリアルタイムで計算できることです。

しかし、まだいくつかの欠点がある:第一に、校正プロセスはカメラレンズの非線形歪みを考慮しておらず、校正精度に影響を与える。

第二に、一次方程式の未知パラメータ数が、解かれるべき独立したカメラモデルパラメータ数を超えているため、一次方程式の未知パラメータは相互に独立していない。

この過パラメータ化問題は、画像にノイズが含まれるような状況では、一次方程式の未知数に対する解は一次方程式の集合にうまく適合するかもしれないが、そこから導かれるパラメータは実際の状況と必ずしもうまく一致しない可能性があることを意味する。

透視変換行列を用いたカメラキャリブレーション法は、実際のシステムで広く適用され、満足のいく結果を得ている。

(3) 二段階法

このキャリブレーション手法のアイデアは、まず直接線形変換法または透視変換行列法を使用してカメラパラメータを解くことです。

そして、得られたパラメータを初期値として、歪み因子を考慮し、最適化アルゴリズムを用いて校正精度をさらに向上させる。