この記事では、Oリングの魅力的な世界を探求し、機械的信頼性を確保する上で重要な役割を果たすことを明らかにします。経験豊富なエンジニアが、材料の選択、設計上の注意点、メンテナンスのヒントなど、専門的な見識を披露します。この重要な部品に隠された秘密をご覧ください!

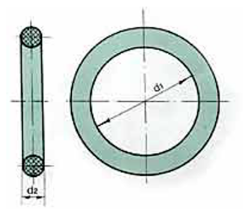

Oリングは、断面が円形のゴム製シールリングの一種です。断面がO型であることからこの名が付き、一般にOリングと呼ばれています。

Oリングは、19世紀半ばに蒸気エンジンのシリンダー用シール材として登場しました。今日では、その手頃な価格、製造の容易さ、信頼性の高い性能、シンプルな取り付け要件により、広く使用されています。その結果、Oリングはメカニカルシールに最も広く使用されています。

Oリングは、数十メガパスカル(キロポンド)の高圧に耐えることができます。回転するポンプシャフトや油圧シリンダーのピストンなど、構成部品が互いに相対的に動く静的および動的用途の両方で利用できます。

Oリングは、通常円形の断面を持つ小さなリング状のシール要素である。その製造に使用される主な材料は合成樹脂成形コンパウンドであり、油圧工学において最も広く使用されているシールである。主に静的シールや摺動シールに使用される。

他のシールと比べ、Oリングには以下のような利点がある:

a.効果的なシーリングと長寿命

b.一つのリングで両方向にシールできること。

c.油、温度、圧力に対する良好な適合性

d.低い動摩擦抵抗

e.小型、軽量、低コスト

f.シンプルで分解しやすいシール構造

g.静的または動的シールとして使用できること。

h.サイズと溝が標準化されており、選択と調達に便利である。

Oリングの欠点は、ダイナミックシールとして使用する場合、摩擦抵抗が大きく、動摩擦の約3~4倍にもなることです。さらに、高圧下でバリア内に押し込まれやすい。

1GB/T3452.1-1982 表現方法

内径 d1 × 線径 d2

例えば、こうだ:

20」はOリングの内径が20mmであることを示す。

2.4」とはOリングの断面直径のことで、2.4mmである。

「GB3452.1」は規格番号。

"82 "は規格が発行された年を表す。

2400」はOリングの断面直径を表し、2.4mmである。

0200」はOリングの内径が20mmであることを示す。

最初の例と同様、"GB3452.1 "は規格番号、"82 "は規格が発行された年を表す。

2.代表 GB/T3452.1-2005

例えば、こうだ:

(1) Oリング 7.5 × 1.8G GB/T3452.1

7.5」はOリングの内径を示す。

1.8」とはOリングの断面直径のこと。

G "シリーズは "ユニバーサルOリング "を意味します。他にも「航空宇宙用Oリング」を意味する「A」シリーズなどがあります。

(2) a 0 × 0 × 7 × 5xg gb/t3452.1

A "シリーズはOリング線径1.80mmを指す。線径の異なる他のシリーズもあります:

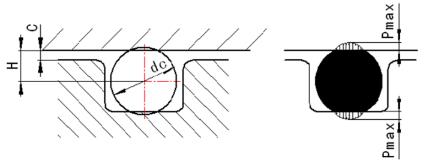

Oリングは押し出しシールの一種です。押し出しシールの基本原理は、シールの弾性変形を利用してシール面に接触圧力を発生させるというものです。この接触圧がシールされた媒体の内圧より高ければ漏れはなく、そうでなければ漏れが発生する。媒体自体がOリングの接触状態を変化させ、密封を達成するプロセスを「セルフシール」と呼びます。

Qリング・プレシール

セルフシール効果:

プレシール効果により、Oリングはシールされた平滑面と溝底の両方に密着しています。その結果、流体が隙間から溝に入った場合、Oリングの片側にしか作用しません。流体の圧力が高くなると、Oリングは溝の反対側に押し出され、D字型に絞られ、接触面に圧力が伝わります。

しかし、Oリングのセルフシール能力には限界がある。内圧が高すぎると、Oリングに「ゴムの押し出し」が発生することがあります。これは、シール箇所に隙間があり、高圧によってその隙間に応力が集中することで発生します。応力が一定以上になるとゴムが押し出されます。Oリングは一時的にシール性を保つことができても、実際には破損している。したがって、用途に適したOリングを慎重に選ぶことが重要です。

で ダイナミックシールOリングのプレシール効果とセルフシール効果は、静的シールと同様です。しかし、動的シールでは、移動中にOリングとロッドの間に流体が入り込む可能性があるため、状況はより複雑になります。

ロッド作動時、Oリングの左側に中圧P1が作用すると(図a)、セルフシール効果によりOリングがロッドに発生する接触圧がP1より大きくなり、シールが確保される。

しかし、ロッドが右に動き始めると、ロッドに付着した媒体がOリングとロッドの隙間に運ばれてくる(図b)。流体力学的効果により、媒体のこの部分の圧力はP1より大きくなり、Oリングのロッドへの接触力を超える可能性があり、媒体がOリングの最初の溝に押し込まれます(図c)。ロッドが右に動き続けると、媒体は次の溝に入り続け、ロッドの動き方向に漏れが生じる。

ロッドが左方向に動くと、駆動方向がロッドの圧力方向と逆になるため、漏れが発生しにくくなります。漏れの可能性は、媒体の粘度やロッドの移動速度によって高くなり、またOリングのサイズや使用圧力とも密接な関係があります。

さらに、端面の面取り溝にスクイーズシールをはめ込む方法と、2つの特殊なシール方法がある:

3.1.1 C圧縮率

Oリングの圧縮比(W)は次式で表される:

W = (d2 - h) / d2 × 100%

どこでだ:

d2 - 自由状態でのOリングの断面直径(mm)

h - O-リングの溝の底からシール面までの距離(溝の深さ)で、圧縮後のO-リングの断面の高さ(mm)。

O-リングの圧縮比を選ぶ際には、以下の要素を考慮することが重要です:

圧縮比(W)の選択は、使用条件や静的シールか動的シールかも考慮に入れる必要がある。

静的シールはさらにラジアルシールとアキシャルシールに分けられる。ラジアルシールにはラジアルクリアランスがあり、アキシャルシールにはアキシャルクリアランスがあります。

アキシャルシールは、圧力媒体がOリングの内径に作用するか外径に作用するかによって、内圧シールと外圧シールに分けられます。内圧は張力を増加させ、外圧はO-リングの初期張力を減少させます。

これらの異なる形式のスタティック・シールでは、Oリング上のシール媒体の方向が異なるため、予圧設計も異なる。

ダイナミックシールについては、往復シールと回転シールを区別することが重要である。

回転運動用シールの圧縮比を選定する場合、ジュール熱効果を考慮する必要があります。一般に回転運動用Oリングの内径は軸径より3%~5%大きく、外径の圧縮比は-3%~8%です。

低摩擦用途に使用されるOリングの場合、摩擦抵抗を減らすために、一般的に5%~8%の小さな圧縮比が選択されます。また、媒体や温度によるゴム材料の膨張を考慮することも重要です。

通常、最大許容膨張率は、所定の圧縮変形に加えて15%である。この範囲を超えた場合は 材料選択 は不適切であり、別の材質のOリングを使用するか、与えられた圧縮変形率を修正する必要がある。

3.1.2 Sストレッチ量

Oリングをシール溝に取り付けた後、通常、ある程度の張力がかかります。この張力は圧縮率と同様、Oリングのシール性能と寿命に大きく影響します。過度の張力は、Oリングの取り付けを困難にし、圧縮比を低下させ、漏れにつながります。

ストレッチ量は以下の式で計算できる:

a = (d + d2) / (d1 + d2)

どこでだ:

d - シャフトの直径(mm) d1 - Oリングの内径(mm)

延伸量の推奨範囲は1%~5%です。表1にOリングの推奨延伸量を示しますが、軸径サイズにより延伸量を選択・制限することができます。

表I 圧縮比とOリングの伸び量の限界

| シールフォーム | シール媒体 | ストレッチ量a(%) | 圧縮比 w (%) |

| 静電シール | 作動油 | 1.03~1.04 | 15~25 |

| 空気 | <1.01 | 15~25 | |

| 往復運動 | 作動油 | 1.02 | 12~17 |

| 空気 | <1.010.95~1 | 12~173~8 | |

| 回転運動 | 作動油 | 0.95~1 | 3~8 |

Oリングの圧縮性は、主に取り付け溝の設計と寸法によって決まります。

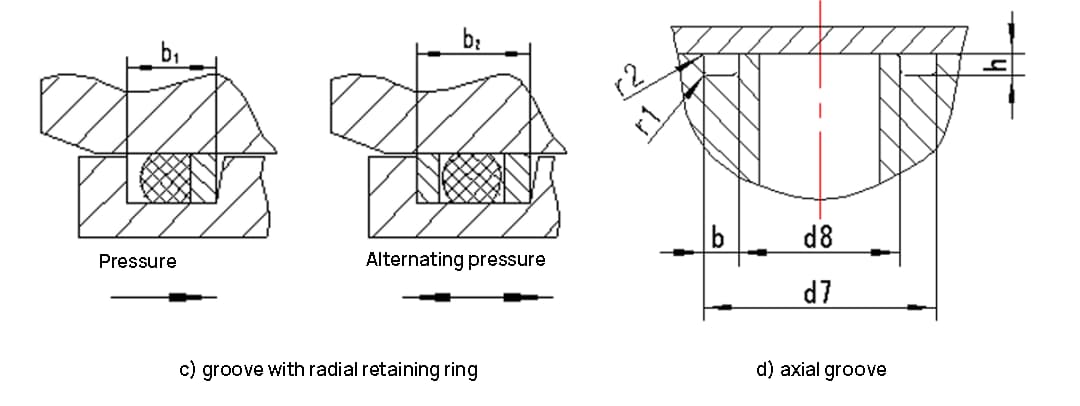

長方形と三角形の溝が最も一般的に使用される形状で、三角形の溝は特定の固定シールにのみ使用される。

静的シール、往復動シール、動的シールの溝の形状は類似しているかもしれないが、その大きさは、異なる圧縮要件に対応するために異なる。

3.2.1 S敷地幅

スロット幅は以下の3つの観点から検討される:

一般的に、Oリングの断面積は、長方形の断面積の少なくとも85%を占めることが推奨されています。多くの場合、溝幅はOリングの断面直径の1.5倍です。

溝が狭いと摩擦が大きくなり、Oリングの摩耗が進むので注意が必要です。逆に溝が広すぎると、Oリングの可動域が広がり、摩耗しやすくなります。また、脈動圧力のある静的シールでは、Oリングが脈動し、異常摩耗することがあります。

高圧の場合は、止め輪を使用し、溝幅もそれに合わせて大きくする必要がある。

3.2.2 G溝の深さ

溝の深さは、Oリングが正しく機能するための重要な要素です。主にOリングの圧縮変形に依存します。

この変形は、Oリング内径の圧縮変形(A1)とOリング外径の圧縮変形(A2)から構成される。

A1=A2の場合、Oリングの断面と溝断面の中心が一致し、2つの円が等しいことから、Oリングが取り付け時に伸びていないことがわかる。

A1>A2の場合、Oリング部中心の円周が溝中心の円周より小さく、Oリングが伸びた状態で装着されていることを示す。

A1<A2の場合、Oリング部の外周が溝部の中心外周より大きい。この場合、Oリングは円周方向に圧縮された状態で装着されるため、分解時にバウンドします。

溝の深さを設計する際は、まずOリングの使用目的を考慮し、次に妥当な圧縮変形率を選択する必要があります。媒体中の材料の膨潤、材料自体の膨潤、その他の関連要因も考慮する必要があります。

しかし、溝の構造については国が定めた関連基準がある。

3.2.3 S溝の選定と設計

1.溝の設置形態

説明してくれ:

表 II Oリングのラジアル溝サイズ

| Oリング断面直径 d2 | 1.80 | 2.65 | 3.55 | 5.30 | 7.00 | ||

| トレンチ幅 | 空気圧シール | 2.2 | 3.4 | 4.6 | 6.9 | 9.3 | |

| 油圧ダイナミックシールまたはスタティックシール | b+0.25 | 2.4 | 3.6 | 4.8 | 7.1 | 9.59.5 | |

| b1+0.25 | 3.8 | 5.0 | 6.2 | 9.0 | 12.3 | ||

| b2+0.25 | 5.2 | 6.4 | 7.6 | 10.9 | 15.1 | ||

| 溝の深さ t | ピストンロッドシール、(d3計算用) | 油圧ダイナミックシール | 1.42 | 2.16 | 2.96 | 4.48 | 5.95 |

| 空気圧シール | 1.46 | 2.23 | 3.03 | 4.65 | 6.20 | ||

| 静電シール | 1.38 | 2.07 | 2.74 | 4.19 | 5.67 | ||

| ピストンロッドシール、(d6計算用) | 油圧ダイナミックシール | 1.47 | 2.24 | 3.07 | 4.66 | 6.16 | |

| 空気圧シール | 1.57 | 2.37 | 3.24 | 4.86 | 6.43 | ||

| 静電シール | 1.42 | 2.15 | 2.85 | 4.36 | 5.89 | ||

| 最小面取り長さ Zmin | 1.1 | 1.5 | 1.8 | 2.7 | 3.6 | ||

| 溝底フィレット半径 r1 | 0.2-0.4 | 0.4-0.8 | 0.8-1.2 | ||||

| 溝フィレット半径 r2 | 0.1-0.3 | ||||||

| ピストンロッドシール溝底の最大直径 dスリーマックス=d4+2t, d4 ピストンロッド径 | |||||||

| ピストンロッドシール溝底の最小直径d6分=d5マックス+2t, d5マックス ピストンロッドの最大径。 | |||||||

中国はOリングの溝サイズシリーズの規格を制定している。詳細は表3を参照されたい。

表III 溝のサイズとシーリング用コンプレッション

| 0リング部寸法公差 | 1.9±0.08 | 2.4±0.08 | 3.1±0.10 | 3.5±0.10 | 5.7±0.15 | 8.6±0.16 | |||

| 軸固定シール | 圧縮量 | 0.60~0.40 | 0.70~0.504 | 0.85~0.55 | 0.90~0.65 | 1.3~0.9 | 1.6~1.0 | ||

| 溝サイズ | h | 1.3~1.5 | 1.7~1.9 | 2.25~2.55 | 2.60~2.85 | 4.40~4.80 | 7.00~2.60 | ||

| b | 2.50 | 3.20 | 4.2 | 4.70 | 7.50 | 11.2 | |||

| r≤ | 0.40 | 0.7 | 0.80 | ||||||

| スポーツ | 圧縮量 | 0.47~0.28 | 0.47~0.27 | 0.54~0.30 | 0.60~0.324 | 0.85~0.45 | 1.06~0.68 | ||

| 溝サイズ | h | 1.43~1.62 | 1.93~2.13 | 2.65~2.80 | 2.90~3.18 | 4.85~5.25 | 7.54~7.92 | ||

| b | 止め輪なし | 2.5 | 3.2 | 4.2 | 4.70 | 7.5 | 11.2 | ||

| 止め輪を追加する | 3.9 | 4.4 | 5.2 | 6.0 | 9.0 | 13.2 | |||

| 止め輪を2つ追加する | 5.40 | 6.0 | 7.0 | 7.8 | 11.5 | 17.2 | |||

| r≤ | 0.4 | 0.7 | 0.8 | ||||||

| 注: hは溝の高さ、bは溝の幅、rは溝の面取りを表す。 | |||||||||

3.Oリング溝加工の要件

傷や不適切な取り付けによる漏れを防ぐため、Oリングを取り付ける際の溝や関連部品の精度には一定の条件がある。

まず、取り付け時に貫通するエッジは鈍いか丸みを帯びていなければならず、貫通する内孔は10~20度の角度で面取りされていなければならない。

第二に、Oリングの取り付け経路に沿った表面精度を注意深く考慮しなければならない。シャフトは粗さの値が低く、必要に応じて潤滑が施されていなければならない。

取り付け溝と合わせ面の精度の要件は表IVにある。

表 IV O型ゴムシールの溝の相手部品の表面仕上げ

| 表面 | アプリケーション | 圧力条件。 | 表面仕上げ |

| トレンチの底と側面 | タイト・シール | 非交互、非パルス、 | R.3.2um |

| 交互またはパルス、 | R.1.6um | ||

| ダイナミック・シール、 | 非交互、非パルス。 | ||

| 相手面 | タイト・シール | 非交互、非パルス。 | R.1.6um。 |

| 交互またはパルス、 | R.0.8um | ||

| ダイナミック・シール | R0.4 μ m |

Oリングの材質は、以下の要素を考慮して選択します:

一般的に、耐油性にはニトリルゴム、耐候性や耐オゾン性にはクロロプレンゴム、耐熱性にはアクリレートゴムや塩素ゴム、耐高圧性や耐摩耗性にはポリウレタンゴム、耐寒性や耐油性にはコポリアゾールゴムが用いられる。

様々な接着剤の適用範囲は表5にある。

表 V O リング・シール材の使用仕様

| 材料科学 | 対象メディア | 使用温度 | 備考 | |

| スポーツ | 静的使用 | |||

| ニトリルゴム | 鉱物油、ガソリン、ベンゼン | 80 | -30~120 | |

| ネオプレン | 空気、水、酸素 | 80 | -40~120 | スポーツ時の注意事項 |

| ブチルゴム | 動植物油、弱酸、アルカリ | 80 | -30~110 | 永久変形が大きく、鉱物油には適さない。 |

| ブタジエンスチレンゴム | アルカリ、動植物油、空気、水 | 80 | -30~100 | 鉱物油には適用されない |

| 天然ゴム | 水、弱酸、弱塩基 | 60 | -30~90 | 鉱物油には適用されない |

| シリコーンゴム | 高温・低温油、鉱物油、動植物油、酸素、弱酸、弱塩基 | -60~260 | -60~260 | 蒸気には適さない。可動部での使用は避ける。 |

| クロロスルホン化ポリエチレン | 高温オイル、酸素、オゾン | 100 | -10~150 | 可動部での使用は避ける |

| ポリウレタンゴム | 水、油 | 60 | -30~80 | 耐摩耗性はあるが、高速での使用は避ける |

| フッ素ゴム | 熱油蒸気空気、無機酸 | 150 | -20~200 | |

| テフロン | 酸、塩基、各種溶剤 | -100~260 | 可動部には適用されない | |