機械加工業界に潜む目に見えない危険について考えたことはありますか?耳をつんざくような騒音から有害な粉塵まで、機械工は日々、数多くの職業上のリスクに直面しています。この記事では、機械加工における危険のトップ5を掘り下げ、労働者を保護するための重要な安全対策に焦点を当てます。鍛造、鋳造、熱処理、一般機械加工、組立に特有の危険について学び、これらのリスクを軽減するための効果的な戦略を発見してください。機械製造部門において、より安全な労働環境を確保するために不可欠な知識を身につけましょう。

機械製造業は、輸送機械、工作機械、農業機械、繊維機械、動力機械、精密機械など幅広い分野を含む。一般的に、製造工程には鋳造、鍛造、熱処理、機械加工、組立作業場が含まれる。

基本的な生産の流れは、鋳造、鍛造、熱処理、機械加工、組み立てからなる。機械製造工程では、通常、鋳造、鍛造、溶接、プレスなどの方法で金属部品が作られ、その後、切削加工によって品質の良い部品が作られ、最終的に機械に組み立てられる。

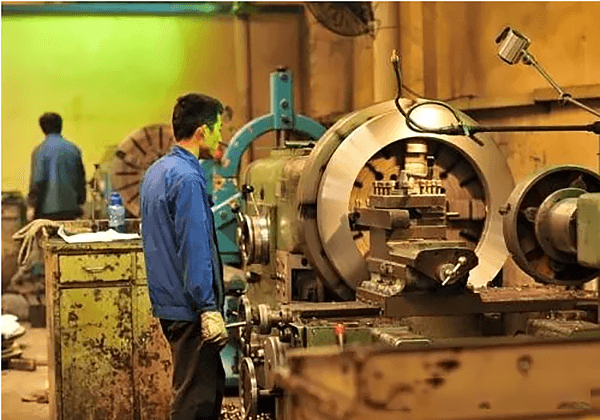

機械加工とは、さまざまな工作機械を使用して、旋盤加工、鉋加工などの作業を行うことである、 ボーリング金属部品の研削、フライス加工、その他の冷間加工。

機械産業、特に機械製造部門では、労働災害の評価と発見が極めて重要である。この産業には多くの潜在的危険があり、以下の点は注意を要する要因のいくつかを強調している。

鍛造とは、ブランクに外力を加えて塑性変形させ、鍛造品を得るプロセスである。

物理的危険:

騒音は、鍛造工程における最も有害な労働災害である。鍛造用ハンマー(エアハンマーとプレッシャーハンマー)は、通常インパルスノイズの形で、100dB(A)を超える大きな激しい騒音と振動を発生させます。ある機械工場の鍛造工場で行われた騒音検査では、83~100、2dB(A)という結果が得られ、平均は92.08dB(A)でした。パンチングマシンやシャーリングマシンも高強度の騒音を発生することがありますが、その強度は一般的に鍛造ハンマーのそれよりも低いです。

加熱炉の温度は1200℃にも達し、鍛造温度は500~800℃である。生産中、高温で強い輻射熱が職場に発生することがあります。

粉塵と毒の危険性:

金属粉や石炭粉は、鍛造炉や鍛造ハンマーでの装入・排出・鍛造時に発生する可能性があり、特に燃料工業の炉で発生する。燃焼炉からは、一酸化炭素、二酸化硫黄、窒素酸化物などの有害ガスが発生する。

造型は手動造型と機械造型に分けられる。手作業による造型は、砂締め、型抜き、トリミング、箱閉じを手作業で行う。この工程は労働強度が高く、作業者が粉塵、化学毒物、物理的要因に直接さらされ、重大な労働災害につながる。一方、機械造型は生産性が高く、品質が安定しており、作業者の労働集約度が低く、作業者が粉塵、化学毒物、物理的要因に接触する機会が少ないため、労働災害が比較的小さい。

粉塵の危険:

造型、鋳物砂の落下、洗浄の際には、かなりの量の砂塵が発生する。砂塵の性質と有害性は、主に使用される成形砂の種類によって決まる。例えば石英砂を使用した場合、遊離シリカを多く含むため最も有害である。ある機械工場の造型工場で行われた粉塵濃度測定では、27.5~62.3mg/mという結果が出た。3平均39.5mg/mであった。3.

毒物と物理的危険:

石炭を乾燥させ、溶かし、砂型や砂中子を流し込むことで、高温と放熱が発生する。燃料に石炭やガスを使えば、一酸化炭素、二酸化硫黄、窒素酸化物などが発生する。加熱に高周波誘導炉や電子レンジを使えば、高周波電磁界やマイクロ波が発生する。

熱処理工程の主な目的は、部品の形状を維持しながら、硬度、靭性、弾性、導電性などの金属の物理的特性を変化させることである。これは、プロセスの要件を満たし、製品の品質を向上させることを目的としています。

熱処理工程には、焼ならし、焼き入れが含まれる、 アニール焼戻し、浸炭。

熱処理はさらに、一般熱処理、表面熱処理(表面焼入れと化学熱処理を含む)、特殊熱処理の3つに分類することができる。

有毒ガス

焼きなましを含む機械部品の熱処理工程、 アニール浸炭、焼入れなどには、酸、アルカリ、金属塩、硝酸塩、シアン化物など、多様な補助材料が必要である。

これらの成分は腐食性が高く、有毒物質であるため、環境と人間の健康の両方に重大な脅威をもたらす可能性がある。

例えば、塩化バリウムを熱媒体として使用し、温度が1300℃に達すると、大量の塩化バリウムが蒸発し、塩化バリウムの粉塵が発生し、作業場の空気を汚染する。

塩素処理の過程で、かなりの量のアンモニアが作業場の空気中に放出される。

フェロシアン化カリウムやその他のシアン化合物は浸炭・浸炭工程で利用され、窒素酸化物は塩浴炉で溶融した硝酸塩や油汚れと被加工物の相互作用によって生成される。

さらに、熱処理工程ではメタノール、エタノール、プロパン、アセトン、ガソリンなどの有機薬剤がしばしば使用される。

物理的危険

機械部品の焼ならしと焼きなましは、高温で行われる熱処理工程である。加熱炉、塩浴、作業場で加熱されたワークピースなどが熱源となる。

これらの熱源は、強い熱放射を伴う高温環境を作り出す可能性がある。

さらに、さまざまなモーター、ファン、工業用ポンプ、その他の機械設備が騒音や振動を発生させることがあります。しかし、ほとんどの熱処理工場の騒音レベルは低く、騒音が基準を超えるケースはまれです。

機械製造工程では、鋳造、鍛造、溶接、プレスなどの技術を用いて金属部品を製造する。その後、旋盤、プレーナー、ドリル、グラインダー、ミルなどのさまざまな工作機械が利用され、旋盤、プレーナー、ドリル、グラインダー、フライスなどの金属部品の冷間加工が行われる。最後に、完成した部品を切断し、機械に組み立てる。

一般機械加工

製造工程における労働災害は、主にカッティング・エマルジョンの使用と、カッティングによる作業者への影響により、最小限に抑えられている。

一般的に使用されている切削用エマルジョンは、鉱油、ナフテン酸またはオレイン酸、アルカリ(苛性ソーダ)から構成されている。工作機械の高速移動は乳剤の飛散を引き起こし、皮膚を容易に汚染し、毛嚢炎やにきびなどの皮膚疾患につながる可能性がある。

加工工程では、粗研削や精研削から発生する金属粉や鉱物粉の量も多い。合成砥石はエメリー(アルミナ結晶)を主成分とし、二酸化ケイ素の含有量は少ないが、天然砥石は遊離二酸化ケイ素を多量に含むため、アルミニウムじん肺や珪肺の原因となる。

ほとんどの工作機械は65 dB (A) ~ 80 dB (A)の機械音を発生しますが、過大な騒音が発生することは稀です。

特殊加工

特殊加工における労働災害要因は、主に使用される加工工具に関連している。

例えば、放電加工では金属粉が発生する、 レーザー加工 電子ビームX線は高温と紫外線を発生させ、電子ビームX線は金属粉を発生させ、イオンビーム加工は金属粉、紫外線、高周波電磁放射線を発生させ、タングステン電極を利用する場合は電離放射線も発生させる。

一方、電解加工、液体ジェット加工、超音波加工は比較的危険性が低い。

さらに、機器の運転は騒音や振動を発生させる可能性もある。

単純な機械組立工程における労働災害要因は少なく、一般的な機械加工と同様である。

しかし、複雑な組立工程では、労働災害は主に使用されている特定の組立技術に関連している。

例えば 溶接技術 は溶接に関連する労働災害を、接着剤の使用は接着 剤に関連する労働災害をもたらす可能性がある。コーティング工程が必要な場合は、コーティング工程に関連する労働災害も発生する可能性がある。

機械製造業における労働災害は、主にシリコン粉塵によるものである。 キャスティング・プロダクション塗料製造におけるベンゼンやその誘導体などの有機溶剤、溶接作業における溶接(煙)粉塵。これらの危険性に対処するため、以下の対策を講じる必要がある: