機械設備の油漏れが、頭痛の種やダウンタイムの原因になっていませんか?この蔓延する問題は、資源を浪費するだけでなく、運転効率や環境をも脅かします。この記事では、設計上の欠陥から不適切なメンテナンスに至るまで、油漏れの主な原因と、それに対処するための実践的な解決策をご紹介します。これらの一般的な問題に対処することで、機器の性能と寿命を向上させる方法を学んでください。

設備油の滲みや漏れは、資源を浪費するだけでなく、環境汚染にも大きく寄与し、徹底的な浄化は困難である。深刻な場合は、正常な生産に影響を与える可能性がある。本稿では、設備油の滲み・漏れの原因を分析し、解決策を提案する。

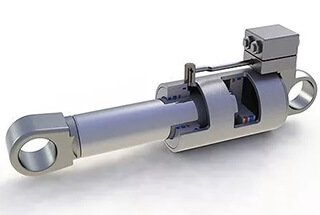

1.オイルシールの故障につながる不合理な設計と選択によるオイル漏れ

機器によって使用される環境は異なり、使用される潤滑油も化学成分が異なる。使用するオイルの化学組成は、設計・製造プロセスでは考慮されておらず、一般的な材質のオイルシールが使用されていた。

これらのオイルシールは、取り付けや使用後、化学的腐食によってすぐに破損し、オイル漏れを引き起こす。交換には非常に時間と労力がかかる。機器のメンテナンス時には、使用環境や 潤滑油 を十分に考慮し、適切なオイルシールを選んで交換し、耐用年数を延ばすべきである。

2.製造精度の低さや不適切なメンテナンスによるオイル漏れ

シャフト部品の加工やメンテナンスの際に ベアリングの取り付け 一般的に、オイルシールの取り付け位置には注意が払われるが、オイルシールの取り付け位置の加工は軽視されがちである。そのため、加工が粗くなったり、メンテナンスが不適切になったりして、局部的な損傷を引き起こすことがある。装置が稼動しているとき、ボディの問題によってオイルシールのリップがすぐに破損し、オイルが漏れる。

したがって、機械加工やメンテナンスの際には、オイルシールの作業エリアの精度と粗さを厳密に管理し、このエリアの加工品質を確保する必要がある。

3.排気キャップの不合理な構成、オイルプールまたは装置ボックスに正圧ガスが存在する。

この問題の主な原因は、無理な設計と製造にある。装置が作動すると、摩擦によって熱が発生し、温度が上昇して潤滑油の分子が気化する。このガスがオイルプールやボックスから適時かつ合理的に排出されないと、正圧が形成され、弱いシール箇所からオイルが染み出す原因となる。

一般的に、装置の上部には排気キャップが設置される。しかし、設計時の温度選定や計算に無理があるため、排気キャップが間に合わず、発生したガスがボックスから排出されず、ボックス内が陽圧になってしまう。

解決策は、排気キャップの排気孔を拡大し、陽圧ガスを適時に合理的に排出できるようにすることである。もう一つの状況は、潤滑油がガスと一緒に排気キャップから漏れることである。この場合、排気キャップのダクトを長くし、油とガスの混合物を十分に冷ましてから、潤滑油をガスと一緒に排出するのではなく、ボックスに戻す必要がある。

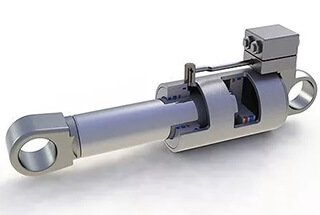

4.ベアリングカバーのオイル戻り穴の不合理な設計。

自己潤滑式の装置では、設計者は軸受に十分な潤滑油を供給する方法を検討してきたが、潤滑油がどのようにオイルタンクシェルに戻るかは十分に検討してこなかった。

ベアリングを潤滑しているオイルは、時間内にオイルタンクのシェルに戻ることができず、ベアリングとカバーの間のスペースに溜まり、シャフトの回転とともにしみ出す。

解決策は、オイルの戻り穴を拡大し、合理的なオイルガイド溝を設け、オイルをオイルタンク本体にタイムリーかつ合理的に戻すことである。

5.油の入口と出口パイプラインの不合理な構成が油漏れを引き起こす。

循環油潤滑の装置では、一般に給油管路は小さく、戻り管路は大きくなる。戻り配管を設置する場合、一定の下り勾配を持たせ、曲がりを最小限にする必要がある。

そうでないと、オイルの戻りがスムーズでなく、潤滑ポイントに過剰なオイルが溜まって正圧となり、オイルの滲みや漏れの原因となる。

6.不適切な操作によるオイル漏れ

潤滑ステーションを備えた機器の通常の運転では、潤滑のためにオイルポンプを始動させる前に、まず潤滑油を一定の温度まで加熱する必要がある。これは、冬の寒い北部地域では非常に重要である。潤滑油は温度の低下とともに粘度が上昇し、流動性が悪化する。

このとき、潤滑のためにオイルポンプを始動させると、オイル供給圧が上昇し、オイル漏れを引き起こし、オイルシールを損傷させ、オイル供給装置を損傷させる。北部の寒冷地では、オイルの流れをスムーズにするため、オイルの供給と還流のパイプラインを加温・断熱するのが最善である。

7.上下箱体の静的シーリングの不具合

一般的に、このような状況には2つの理由がある:

組み立て時やオーバーホール時に、ボックス本体の局部的な組み合わせ面の損傷や、シール用ガスケットの局部的な損傷。

シール用ガスケットを長期間使用し、オーバーホール時にそのままの状態で使用されているように思われ、交換されていないため、シール不良を引き起こしている。解決策としては、機器を分解し、既存の問題を見つけ、修理し、再シールすることです。

8.オイルパイプの継ぎ目からのオイル漏れ

この問題は一般的に、オイルパイプがしっかりと固定されておらず、運転中の機器の振動によってオイルパイプの継ぎ目が緩んでしまうことが原因である。オイルリターン・パイプラインは通常、ほとんどの場合地面に近いので、人が踏んでオイル漏れを起こさないように補強・保護する必要があることに注意すべきである。

上記は8つの主な側面であり、その他にもいくつかの問題があり、そのほとんどは相互に関連しており、異なる形で現れているだけである。各設備の管理者がさまざまな状況を注意深く分析し、対応策を講じさえすれば、設備の既存の油漏れ・油浸出問題を解決することができる。