ある工作機械は正確にうなり、別の工作機械は予測できないほど揺れ動くのはなぜか?その答えは油圧制御システムにあります。この記事では、オープンループとクローズドループの油圧制御システムの決定的な違いを探り、工作機械の性能におけるそれぞれの役割を示します。基本的な方向制御から高度なフィードバック機構まで、それぞれのシステムが精度、安定性、応答性にどのような影響を与えるかを学びます。メカニックに飛び込み、最適な制御と効率を実現するために、どちらのシステムがお客様のニーズに適しているかを発見してください。

油圧制御システムは、高度な油圧部品と精密な変換器から構成される。主な構成要素には、方向制御弁、圧力制御弁、流量制御弁、油圧ポンプ(ギヤポンプ、ベーンポンプ、ピストンポンプなど)、アクチュエータ(シリンダ、モータ)、アキュムレータ、流体調整装置などがある。

油圧制御技術は、現代の自動制御システムの基礎であり、高出力密度、高速応答、スムーズな動作という独自の特性によって区別されます。その優れた利点には、コンパクトなパッケージで大きな力とトルクを発生させる能力、優れた過負荷保護、正確なモーションコントロール機能などがあります。

この技術は、高度な電気油圧サーボシステムで実証されているように、電気機械システムと流体動力システムの相乗効果を例証するものです。これらのシステムは、動的応答と負帰還機構を備えた閉ループ制御を利用して、高精度の位置決めと力制御を実現します。機械、電気、油圧のサブシステムを統合することで、要求の厳しい産業要件に対応できる汎用性の高い堅牢な動的システムを構築することができます。

油圧制御技術が広く採用されている産業は数多くあり、それぞれが固有の利点を活用している:

電気機械制御システムと同様に、油圧制御システムもオープンループ制御とクローズドループ制御に分けられる。

この2つの違いを説明するために、工作機械の移動ビームの制御を例に挙げよう。

工作機械の移動ビームは一般的な制御対象であり、工作機械の作業台本体の役割を果たします。工作機械本体のスライドガイドに取り付けられます。

工作機械によって、モーションビームに要求される性能は異なります。例えば、平面研削盤のモーション・ビームは、安定した水平往復運動が要求されるだけで、その変位を正確に制御する必要はありません。

一方、NCマシニングセンターやCNCフライス盤のモーションビームは、精密な送り運動に使用され、適切な加工品質を確保するためには、その移動変位を正確に制御する必要がある。

電気油圧式の場合 プレスブレーキラムの移動距離も、曲げ角度を一定に保ち、曲げ効果の減少を避けるために高い精度が要求される。

オープンループ油圧制御とクローズドループ油圧制御の違いをよりよく理解するために、工作機械の動作ビームを制御対象として、電磁方向切換弁、電磁比例方向切換弁、電動油圧サーボ弁を主な制御部品とする3つの一般的な油圧制御システムを構築する。

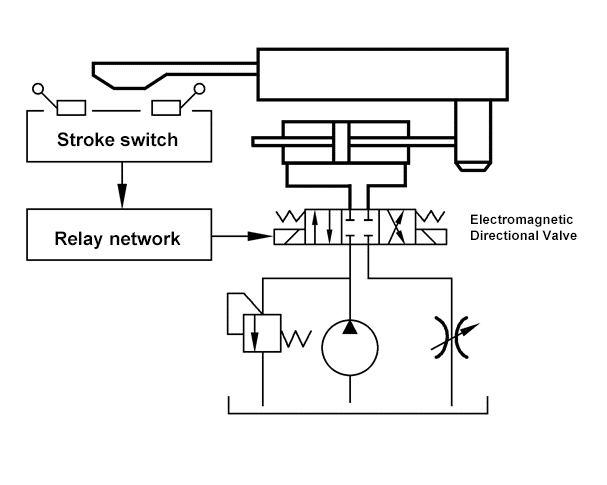

油圧制御方式は、図 1.1 に示すように、一般的な平面研削盤の水平往復ワークテーブルに使用できる。

この油圧制御システムは、電磁方向制御弁を使用している。

三位置四方電磁方向弁が制御ユニットとして機能し、トラベルスイッチまたは近接スイッチが指示を与える。電気リレーが論理演算ネットワークを形成する。

このセットアップにより、制御信号の論理演算と電力増幅が可能になり、電磁方向切換弁を制御するのに十分な電磁石が生成される。

電磁方向弁の弁心は左、中、右の3つの位置があり、油遮断器とスイッチを制御することができる。

各バルブポートは全開と全閉の2つの状態しか持たないため、電磁方向切換弁は電磁油圧切換弁に分類される。

電磁方向制御弁は、移動ビームを制御するためにオイル回路の動作を開始および停止することができるだけで、移動ビームの速度を調整することはできません。

可動ビームの速度を調整するため、油圧制御システムにはスロットル制御を行うスロットルバルブが設置されている。

バルブの開度を調整することで、スロットル圧の差を調整し、タンクに戻る油の流れを変え、間接的に油圧シリンダーへの作動油の流入と流出を調整し、最終的にビームの速度を変えることができます。

図1.1 電磁方向切換弁を制御システムに採用する場合の図

移動ビームの速度はスロットルバルブによってのみ制御でき、電気制御では制御できません。そのため、速度が急激に変化し、ビームに大きな振動が発生します。

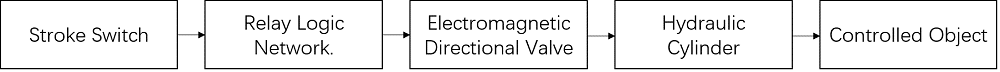

電磁方向切換弁を用いた油圧制御システムの原理を図 1.2 に示す。

制御信号はトラベルスイッチによって生成され、ロジック制御ユニット(0または1)である。

リレーネットワークは制御信号に対して論理演算を行い、対応する電磁石への電力供給を増幅し、対応するバルブコアを移動させる。

その結果、バルブコアの3つの位置が左右に変化し、油圧制御の流れが出力され、油圧シリンダーが駆動して工作機械の動作ビームが移動する。

図1.2 電磁式方向切換弁制御システム採用図

電磁方向制御弁とリレーで構成される油圧制御システムは、簡単な制御指示しか出すことができない。

制御信号は単方向で、制御対象物の前方方向にのみ流れる。

この制御システムはオープンループ制御システムである。

被制御体に対する制御命令の応答時間は、信号伝送路の各構成要素の応答時間に依存する。

しかし、制御指示信号は単純なので、制御システムが出力指示信号に追従しない問題はない。

コンポーネントが乱れ、誤った動きをした場合、システムは自動的にエラーを修正したり補正したりすることはできない。

比例電磁方向切換弁は、高性能・高価格タイプの電磁油圧バルブである。

数値制御平面研削盤のような、より高い性能を要求されるムーブメントビーム制御(ワークテーブ ルの変位を正確に制御する必要がない場合)には、図 1.3 に示すように、比例ソレノイドバルブを制御 ユニットとして使用し、低負荷、低振動の油圧制御システムを構成することができる。

図1.3 比例電磁方向制御弁を制御系に採用した場合の構成図。

比例油圧バルブは、電気信号を使ってバルブコアを制御し、緩やかな動きを実現する。

従って、弁開度の緩やかな変化を制御するために、比例油圧弁の圧力損失と流量を調整し、流量と制御信号の比率を変えることができる。

プログラムコントローラーは、移動するビームを制御するための電気信号を生成し、電気信号の段階的な変化によりビームの移動速度を制御・調整します。その結果、ビームの移動速度と移動方向がスムーズに変化し、影響を最小限に抑えることができる。

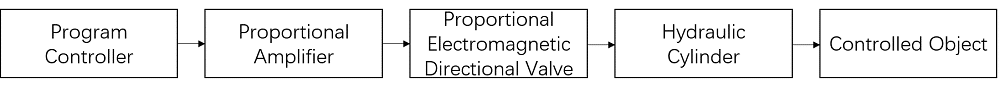

比例電磁方向制御弁を用いた油圧制御システムの原理を図 1.4 に示す。

制御信号はプログラムコントローラによって生成され、比例電磁弁の対応する比例電磁石を制御するために比例増幅器によって増幅されるアナログ制御信号(連続電気信号)である。

これにより、連続的に調整可能な変位と連続的に変化する油圧を生み出し、油の流れを制御してオイルシリンダーを駆動し、工作機械ビームの動きを実現する。

比例電磁方向制御弁を用いた油圧制御システムでは、度数制御器を用いて連続的な勾配制御指令信号を出すことができるが、制御信号は一方向であり、制御対象の前進方向にしか流れない。これはオープンループ制御システムである。

指令システムは連続的な勾配信号を送ることができ、システム出力は指令信号に追従できるが、追従精度は低く、応答速度は遅く、信号伝送コンポーネントの応答時間に依存する。

干渉によるエラーは自動的には補正できない。

図1.4 比例電磁方向弁を制御系に採用した場合の構成図。

NCマシニングセンタのワークテーブルの移動は、加工プロセスの重要な部分であり、高い精度と速い応答速度が要求される。

この場合、電気油圧式 サーボコントロール 電気油圧サーボバルブを制御ユニットとして使用するシステムもある。

電動油圧サーボ弁は、精密な制御と素早い応答速度を備えた高性能な油圧制御ユニットであるが、高価である。

電気油圧サーボ弁は、電気油圧クローズドループ制御システムで使用されることが多く、オープンループ制御モードで被制御体を一時的に駆動することができる。

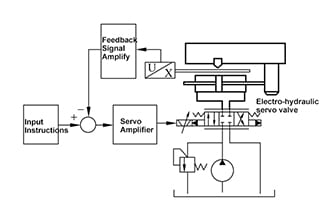

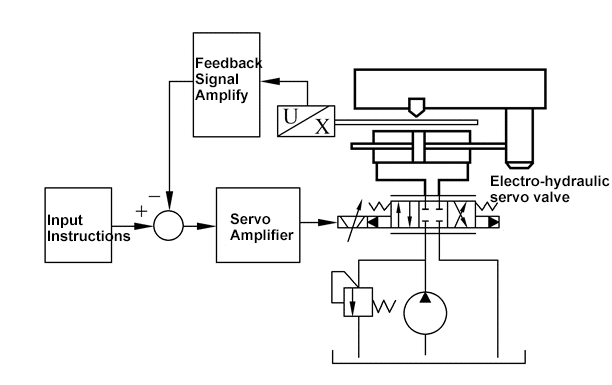

図 1.5 に、電動油圧サーボ弁を使用した工作機械移動ビームの油圧制御システムを示す。

工作機械には変位センサーが装備され、移動ビームの位置を検出して位置電圧信号を生成し、増幅後に電子制御装置に信号を入力する。

図1.5 電気油圧サーボ弁を制御系に採用した場合の構成図。

制御装置は、現在の工作機械ビームの位置電圧信号と制御指示電圧信号を比較し、偏差電圧信号を生成します。

偏差信号は連続的なアナログ電圧で、工作機械のビーム位置と制御指示(ビームの希望位置)との差を正確かつリアルタイムに反映します。

偏差信号は比例増幅器で増幅され、電動油圧サーボ弁のトルクモータと高精度・高動力制御弁コアの変位を制御する。

これにより、油圧シリンダーの動きを駆動し、工作機械のビームを動かすために必要な油圧流量と圧力が生成される。

ビームの動きは変位センサーによって検出され、電子制御装置に送られ、クローズドループ制御信号を形成する。この制御システムをクローズドループ制御と呼ぶ。

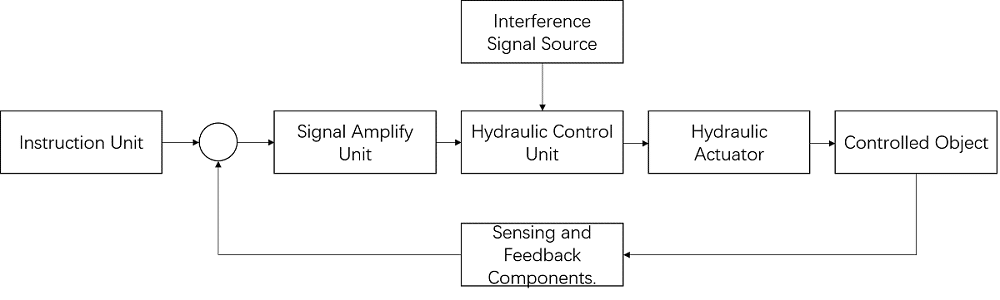

上記の制御プロセスを図1.6に示す。

システムは閉ループ制御構造である。

クローズドループ油圧制御システムでは、制御装置による被制御体への前方制御効果だけでなく、被制御体から制御装置へのフィードバック効果も存在する。

クローズド・ループ制御システムは、高精度、高速ダイナミック・レスポンス、外部干渉の自動補正を備えている。

図1.6 電動油圧サーボ弁を制御系に採用した場合の構成図。

オープンループ油圧制御とクローズドループ油圧制御は、油圧制御の2種類の基本的な制御方法である。

1.オープンループ油圧制御

従来の油圧バルブと比例油圧バルブの両方を利用するオープンループ油圧制御システムは、油圧トランスミッションシステムと技術的に大きな共通点がある。この共通点は、類似の油圧コンポーネントの使用や回路構成にまで及び、確立された設計原理や業界の専門知識を活用している。

オープンループ油圧制御におけるシステム性能は、その油圧コンポーネントの個別性能と総合性能によって主に決定される。全体的な精度は各コンポーネントの累積精度の関数であり、システムの応答特性は構成部品の応答時間に直接相関する。

オープンループ油圧制御の主な限界は、外乱や内部パラメータの変動に起因する出力変動を自律的に調整または補正できないことである。この固有の特性は、システム設計およびアプリケーションの選択時に注意深く考慮する必要がある。

設計の観点からは、オープンループ油圧制御システムは、構造の簡素化と安定性要件の点で有利である。この単純化により、システム解析、設計プロセス、および設置手順がより容易になる。さらに、設計アプローチは、油圧トランスミッションシステムエンジニアリングから得られた広範な知識ベースと経験的データを活用することができる。

オープンループ油圧制御と油圧トランスミッションシステムの主な違いは、そのアプリケーションの焦点にある。オープンループシステムは通常、高精度の制御が重要でなく、外乱が最小で、内部パラメータの変動が制限され、応答時間が遅くても許容されるような場面で使用されます。

本質的に、オープンループ油圧制御は、基本的な、非フィードバック制御方法を表している。コントローラは、相互フィードバックなしに、制御対象に対して一方向の影響を及ぼします。その結果、外部干渉やシステム変動によって誘発される誤差を制御ループ内で自動的に補正することはできません。

精度と応答速度における固有の限界を考慮すると、オープンループ制御システムは一般的に高性能サーボ弁の使用を保証するものではない。厳しい操作要件と割高なコスト構造を特徴とするこれらのバルブは、通常、その優れた性能特性を十分に活用できる、より要求の厳しいクローズドループ用途にのみ使用されます。

結論として、オープンループ油圧制御システムは、特定の用途においては簡便性と費用対効果を提供するが、その使用は、特に精度、応答時間、および外乱除去能力の点で、意図された用途の特定の要件に照らして慎重に評価されるべきである。

2.クローズドループ油圧制御

クローズドループ油圧制御システムは、通常、主要な制御要素として電動油圧サーボバルブまたはダイレクトドライブバルブ(DDV)を利用します。これらの高性能コンポーネントは、統合されたクローズドループフィードバック機構を内蔵しており、卓越した精度と迅速な応答特性を実現します。

油圧フィードバック制御システムと呼ばれることが多いこの構成は、連続フィードバックの基本原理に基づいて作動します。中核となる概念は、システム性能の不一致を最小化または排除するために偏差を活用することです。

システムの機能は比較プロセスを中心に展開する。フィードバック・ユニットが制御対象の状態を監視し、この情報を中継してシステム命令ユニットの制御パラメータと比較する。この比較により偏差信号が生成され、増幅された偏差信号は高出力油圧制御バルブの作動に使用される。このバルブが油圧アクチュエータを制御し、最終的に制御対象物を制御する。

クローズドループを形成することにより、このシステムは、オープンループ構成と比較して、優れた制御精度と強固な干渉防止機能を提供する。しかし、この強化された性能の代償として、解析、設計、試運転のプロセスが複雑化します。

クローズドループ制御の主な利点は、固有の精度が相対的に低かったり、耐干渉性が弱かったりする油圧部品を使用しても、高精度と強力な耐干渉性を達成できることである。このため、クローズドループ制御の導入により、既存の油圧システムを最適化することができ、その結果、システム全体の性能と制御効果を向上させることができる。

クローズド・ループ・アプローチは、オープン・ループ制御法では得られないいくつかの明確な利点を提供する:

産業用アプリケーションでは、クローズドループ油圧制御システムは、精密製造、ロボット工学、航空宇宙、および正確な位置、力、または速度制御が重要な重機械で広く使用されています。