重機の精密切断はどのように行われているのか、不思議に思ったことはないだろうか。この記事では、ギロチン・シャーの操作と調整の秘密を解き明かします。安全性を確保し、効率を維持し、毎回完璧なカットを実現する方法を学びましょう。ギロチン・シャーの重要なステップと専門家のヒントをご覧ください。

a.取扱説明書の内容をよく理解し、機械の主要構造、操作方法、安全保守上の注意事項を理解してください。

b.マシンの表面の アンチラスト オイルはガソリンや灯油でも可能だが、洗剤を溶かすことはできない。

c.給油前にオイルタンクを清掃すること。オイルタンクに不純物があってはならない。新しいオイル、YB (c) -N32またはYB (c) -N32を補充する。N46作動油モービルAFT-25作動油は、濾過精度が5μm以上のフュエルディスペンサーで濾過し、油面がレベルゲージが示す位置の5分の4以上になるまで使用する。モービルAFT-25作動油は、繰り返しテストした結果、最高の効果を発揮する。冬季の低温時(5℃前後)にはYB-N32摩耗防止作動油を推奨する。機械を一定時間アイドリングさせ、必要に応じて油圧系統にヒーターを設置してください。通常運転時の油圧系統の油温は75℃を超えないようにしてください。油温が高すぎる場合はクーラーを設置してください。

d.e. 電源を入れ、電気キャビネットスイッチを "1 "の位置にセットし、オイルポンプモータを始動させず、油圧バルブおよび関連する電気部品が様々なプロセス仕様および運転モードに従って正常に作動するかどうかを確認する。

(1) モータ起動ボタンを押してメインモータを起動し、モータの回転方向がオイルポンプラベルの回転方向と一致しているか確認し、カップリングを観察してモータの回転方向を確認する。

一貫性がない場合は、すぐに中止すること。

モーターの向きを変える場合、プロは電源を切り、入力ラインの位相を変えなければならない。

パイプラインシステム内に空気がある場合、始動ボタンと停止ボタンを交互に数回押してください。空気が排出された後、オイルポンプは通常運転に入ることができます。

(2) 新製品のプログラミングの詳細な操作は、電気系統の取扱説明書および操作マニュアルをよく読んでから行うこと。

工作機械は、工場出荷前に正確に調整され、テストされています。しかし、輸送中にすべての調整が変更される可能性があります。そのため、正式な使用前に以下のチェックを行う必要があります。

機械のブレードクリアランスは、数値制御システムによって自動的に調整されます。ブレードクリアランスが適切に調整されているかどうかは、剪断の品質に直接影響します。 板金 そしてブレードの寿命。

高品質の切断端面を得るためには、切断する材料に応じて適切なブレード隙間を選択する必要があります。ブレードのクリアランスを調整するには、以下の方法をお勧めします。

引張強度σB=370~400MPa、伸びδ=35%の低炭素鋼を調整基準とし、板厚の8%に応じてブレードクリアランスを選定する。中位および 高炭素鋼 低伸度の場合、ブレードクリアランスの値は、同じ厚さの低炭素鋼よりも大きくなければならない。

ステンレスの剪断 鋼板ステンレス鋼の中には、同じ強度の高炭素鋼よりも伸びが大きいものがあるため、ステンレス鋼を剪断するための刃を使用しなければならない。

注目してほしい:

a) ブレードのクリアランスを調整した後、正式なシャーリングを行う前に、少なくとも1回は機械を空運転しなければならない。

b) プラスチック材料を剪断する場合は、ブレードの隙間をわずかに小さくし、脆性材料を剪断する場合は、ブレードの隙間をわずかに大きくする。

c) 毎回ブレードのクリアランスを調整した後、試し切りを行うこと。

機械の剪断角度は数値制御システムによって自動的に調整される。

せん断角は、補助オイルシリンダーの上部チャンバー内のオイル量を調整することで変更できる。

せん断角度を大きくするとワークが変形しやすくなり、小さくするとバリが出やすくなる。

注目してほしい:

a) 剪断角度を調整した後、正式な剪断を行う前に、少なくとも一度は機械を空運転しなければならない。

b) 切断要求が高くない場合、切断可能な幅の狭い材料の最小幅は、板厚の3倍を下回ってはならない。

c) 歪みや変形のない滑らかなせん断部分を得るために、せん断板の最小幅は板厚の15倍以上、80mm以下とする。

d) シアーシートの幅が大きいほど、変形は小さくなる。

| そうだ。 | 名称 | そうだ。 | 名称 |

| 1 | ツールキャリア | 5 | プレスシリンダー |

| 2 | 上刃 | 6 | フロントガードレール |

| 3 | 下刃 | 7 | カバープレート |

| 4 | ワークテーブル | 8 | 調整ネジ |

本機の上刃と下刃の標準的な構成は、2枚のナイフをスプライシングするもので、研削が便利で特別なグラインダーを必要としないという利点がある。

上刃と下刃の全長は、ユーザーのニーズに応じて設定できる。

a) ブレードの取り外し

機械を始動し、刃のクリアランスを最大値0.64mmに調整し、剪断角を1.0°に調整し、ツールホルダーを数サイクル上下させ、工作機械を閉じ、保護フェンスとプレスシリンダーのカバープレートを取り外す。

まず下刃を外す:

下刃2枚の取り付けネジをすべて緩め、下刃1枚を工作機械の後方で長い角材で支え、後方に倒れないようにし、刃のネジを外し、工作機械の側面から刃を引き抜く。

もう一方のブレードも同じように取り外す。

次に上刃を外す:

つの上刃の取り付けネジをすべて緩め、1つの上刃と作業台の間に2つの適当な四角い木を置き、上刃を固定する。上刃のネジを外し、木製の四角をゆっくりと緩め、工作機械の側面から上刃を引き抜く。

もう一方の上ブレードも同じように取り外します。

b) ブレードの取り付け

ブレードを取り付ける順序は、ブレードを取り外す順序の逆である。

上刃を先に取り付ける:

ツールホルダーと作業台の間の一端に、適当な2本の角材を差し込み、その端から上刃を差し込み、2本の角材で固定し、刃にネジを締めずに取り付ける。

次に別の上ブレードを同じように取り付ける。

この2つの四角い木を使って上刃を上に押し上げ、上刃をツールホルダーの刃先合わせ面に完全に密着させる。

その後、ナイフの継ぎ目から刃先に向かって順番にブレードのネジを締める。

もう一方のブレードのネジも同様に締める。

次に下刃を取り付ける:

機械の両側から2枚の下刃を挿入し、工作機械の後部にある長い木の角で下刃を保持する。

まず、すべてのネジを取り付け、下刃のネジをナイフジョイントから両端まで順番に締める。

上刃と下刃を取り付けたら、カバープレートと保護フェンスを順番に取り付ける。

注目してほしい:

a) 刃を取り外す際、刃は重く鋭利である。作業者は十分に注意し、手袋を着用して作業してください。

b) ブレードスクリューの締め付け力は35N - Mである。

刃は定期的に研磨しなければならない。

刃が鈍くなった後も使い続けると、過度の圧力によって刃の外側の木目構造が損傷し、機械が破損するだけでなく、剪断品質も低下する。

刃を研磨した後、外層の砥粒を取り除くことができる。

本機の上刃と下刃には4つの刃がある。刃のフィレット半径が0.25mmを超える場合は研磨が必要。

片面研磨量は0.5mm、各刃の研磨代は4mm(片面2mm)。

通常使用されている板鋏の刃研ぎをこの方法に従って行えば、研ぎ量は最も少なくなり、寿命は最も長くなる。

ブレードを研磨または交換した後は、ブレードのクリアランスの均一性を再チェックし、以下のように調整する必要があります:

a) 工作機械を始動し、せん断角を0°に調整し、上刃と下刃を平行にし、刃のクリアランスを最大0.64mmに調整する。

b) オイルポンプを止め、手動でスロットルバルブを120に調整し、ツールホルダーが上刃と下刃が全長で1~2mm一致するまでゆっくりと下がるようにする。

つまり、スロットルバルブを閉じて、ツールホルダーが滑り落ちないようにします。

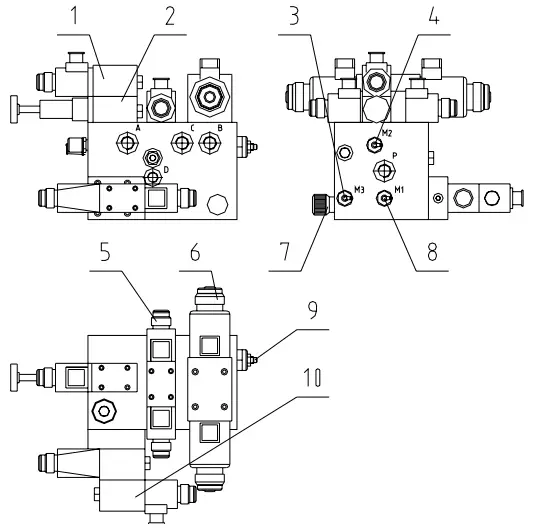

| そうだ。 | 項目 |

| 1 | 圧力シリンダー制御バルブ 140 |

| 2 | 圧力シリンダー50の減圧弁 |

| 3 | 下部チャンバー支持圧力測定ポイント |

| 4 | 圧力シリンダーの圧力測定点 |

| 5 | せん断角制御バルブ 70 |

| 6 | ツールレストコントロールバルブ 60 |

| 7 | スロットルバルブ 120 |

| 8 | 主な圧力測定ポイント |

| 9 | 下部チャンバーサポートバルブ80 |

| 10 | メイン圧力コントロールバルブ 20 / 30 |

c) 電気キャビネットのドアを開け、ブレードギャップを小さくするACコンタクター1KM2を押し続け、ハンドホイールページでブレードギャップの実際の値をモニターし、上下のブレード間のギャップを最小0.08mmに調整し、電気キャビネットのドアを閉める。

d) 2本の皿バネ受けのスラストネジとナットを緩め、後部の4本のスペーサー調整ネジのナットを緩め、上刃の両端から下刃の両端までの距離が一定になるように4本の調整ネジを調整する(片方を調整する場合は、上下の調整ネジを同時に調整する必要がある)。

隙間は0.05mmから0.1mmの間でなければならない。

次に、4つの調整ねじのナットと、2つのディスクスプリングサポートのスラストねじとナットを締めます。

| そうだ。 | 項目 |

| 1 | ターボワーム・レデューサー |

| 2 | 調整ネジ |

| 3 | 調整ナット |

| 4 | 皿ばねサポート |

| 5 | グランド |

e) 工具ホルダーの調整ネジを左右に調整し、0.05mmと0.1mmのフィーラーゲージでエッジクリアランスをチェックする。0.05mmのフィーラーゲージは通過できるが、0.1mmのフィーラーゲージは通過できないことを確認する。

f) シャットダウン後、機械を再起動し、せん断角度を最大に調整し、オイルポンプを閉じる。スロットルバルブを120に調整し、ツールホルダーをゆっくり下降させ、各セクションのブレードクリアランスがシステムの初期設定クリアランス値と同じかどうかをチェックする。

そうでない場合は、背面側の4本の調整ネジを緩め、ブレードクリアランスをシステムの初期設定クリアランスと同じ値に調整する。

g) ポテンショメーターのロックスリーブを締め直し、ギャップ調整トラベルスイッチの位置を調整します。

| そうだ。 | 項目 |

| 1 | ロックナット |

| 2 | 調整ネジ |

| 3 | スクリュー M8×30(GB70-85) |

| 4 | ネジ M8×35(GB85-88) ナット M8 (GB6170-86) |

a) 角度調整

後方停止位置決め面の角度は、ツールホルダの走行角度と一致していなければなりません。そうでないと、せん断角度が変化したとき、後方停止位置決め面が変化し、後方停止位置決めが不正確になります。

リア・ストップの位置決め面の角度をチェックするときは、機械の両側の壁にダイヤル・インジケータを置き、ヘッドを位置決め面に向ける。

ツールホルダーが下降したとき、ダイヤルインジケータの読み取り値の変化が0.05mmを超えないようにしてください。

0.05mmを超える場合は、M8×30(GB70-85)、M8×35(GB85-88)のネジで調整してください。

b) 平行度調整

ロックナットを緩め、アジャストスクリューを回し、デプスルーラーでリアストップ位置決め面の両端から下ナイフエッジまでの距離を測定し、誤差が0.05mmを超えないことを確認してからロックナットを締める。

プレートをカットしてみて、平行度をチェックする。少しでもずれがあれば、調整を続ける。

リア・ストップの位置決め面の中央から下側のナイフ・エッジまでの距離は、両端のそれよりもわずかに大きくする。

後端停止位置決め面の両端から下ナイフエッジまでの距離の偏差が大きすぎる場合は、サーボモーターを接続しているトランジションプレートを支えているネジを緩めます。その後、同期歯付ベルトを緩めることができるように、サポートとトランジションプレート間の接続ネジを緩めます。

次に、片側のボールねじを回転させ、リアストップの位置決め面の両端から下側のナイフエッジまでの距離をほぼ同じにします。

次に、シンクロ・トゥース・ベルトを取り付け、接続ネジを締め、シンクロ・トゥース・ベルトを締めます。

次に平行度を調整するが、調整方法は上記と同じ。

工作機械の圧力値は、工場出荷前に作業仕様に従って設定されています。

ユーザー自身が調整する必要はないが、マシンのオーバーホールや油圧コンポーネントの交換後には、調整が必要になることがある。

システム圧力の調整が必要な場合は、油圧システムの最高使用圧力(25MPa)に応じてバルブ30を調整する。