巨大な金属板がどのようにして継ぎ目なく正確な形に曲げられるのか、不思議に思ったことはありませんか?4本ローラーの板曲げ機は、この変身を支える力持ちです。このガイドでは、効率的で正確な金属成形を実現するために、その構造、技術パラメーター、操作手順をステップごとに解説します。造船や金属加工のような産業に携わる方にとって不可欠な、アプリケーション、油圧システム、メンテナンスのヒントについてもご紹介します。プロフェッショナルな板曲げの秘密を解き明かす準備はできていますか?この本を読んで、要点をマスターし、業務を向上させましょう。

W12 4本ローラー式プレートベンディングマシンは、曲げ加工に使用されます。 フォーミングメタル プレート。缶や円弧などの形状を作るのに最適です。1回の送り込みで曲げ加工が完了し、矯正の機会も豊富です。

この機械は、造船、ボイラー製造、航空、橋梁建設、水力発電、化学生産、金属構造製作、機械生産など、さまざまな産業で一般的に使用されています。

スペックは以下の通り:

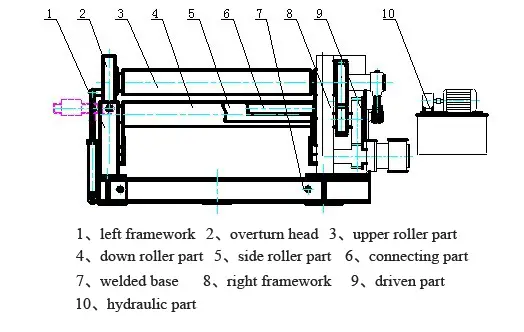

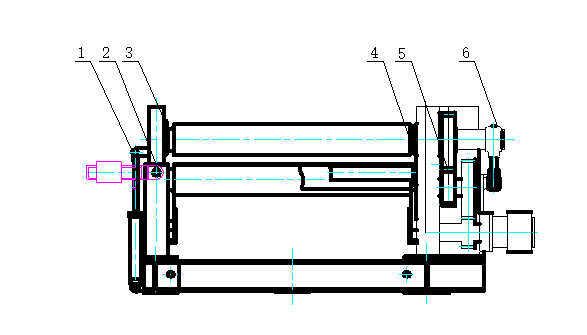

4本ローラー式板曲げ機W12は、金属板の曲げ加工用に設計されています。上部ローラー、下部ローラー、2つのサイドローラーで構成されています。上部ローラーはメインローラーで固定されており、下部ローラーとサイドローラーは油圧で駆動します。

ダウンローラーとサイドローラーは油圧作動で上下に動き、アッパーローラーの中央ベアリングも油圧作動でひっくり返し、リセットすることができます。ベアリングと作動油タンクは、機械フレームの両側にあります。

機械フレームは、溶接ベース上に設置された2つのスチール溶接部品で構成されている。すべての操作はコンソールから制御される。

この機械は、造船、ボイラー、航空、橋梁、水力発電、化学、金属構造物、機械製造などの産業で広く使用されています。

4本ローラー式板曲げ機には、3本ローラー式板曲げ機と比較していくつかの利点があります。第一に、工具や金型を追加することなく、端部の予備曲げを行うことができるため、ストレートエッジが小さくなります。第二に、非対称の3本ローラー式板曲げ機に比べ、板を回転させることなく曲げることができるため、工程が効率化され、最終製品の品質が向上します。

4本ローラー式板曲げ機のもう一つの利点は、オペレーターの身体的負担を軽減し、使いやすい操作性である。

結論として、4本ローラー式プレートベンディングマシンは、金属プレート成形作業のための多用途で効率的なソリューションであり、3本ローラー式と比較していくつかの利点があります。

4本ローラー式板曲げ機の上部ローラーは駆動ローラーで、油圧モーターで駆動します。このモーターは5:1のギア減速システムを使用しており、上部ローラーの移動速度は毎分4メートルです。これにより、機械は効率的に供給プロセスを完了することができます。

4本ローラー式板曲げ機のダウンローラーとサイドローラーは、油圧装置によって制御されています。この装置により、ダウンローラーとサイドローラーがタイムリーに上下し、また上下を別々に動かすことができます。

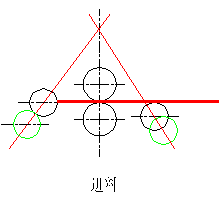

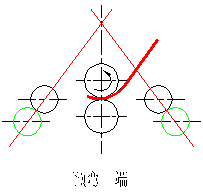

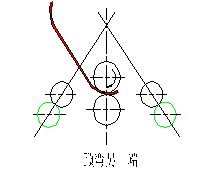

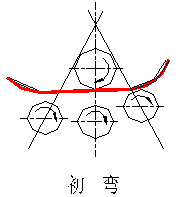

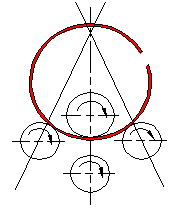

4本ローラー式板曲げ機には様々な曲げ技術があり、ユーザーのニーズに合わせて選択することができます。参考図面を添付しています。

(1) 機械を操作するには、まず、上ローラーと下ローラーの間隔を板厚より少し大きくする。次に、上ローラーと下ローラーの間隔が等しくなるように、給紙サイドローラーを調整します。最後に、もう一方のサイドローラーを上ローラーと下ローラーの間に配置します。

(2) 送り込み:プレートの端が中央のサイドローラーに完全に接触するまで、プレートを水平に機械に送り込む。その後、サイドローラーは元の位置まで下げられる。

(3) クランプ:プレートはしっかりとクランプされ、曲げ加工が始まる。

(4) 予備曲げ:中央のサイドローラーで反対側の板を予備曲げする。左側の予備曲げが完了したら、背面側ローラーを元の位置まで下降させます。その後、上ローラーを使用して、図面に示すように、板を希望の位置まで曲げます。上ローラーが停止したら、中央のサイドローラーを上昇させ、プレートの反対側を曲げます。

(5) 主曲げ:中央と裏側のローラーを適切な位置に調整し、上側のローラーで主曲げを行う。

(6) 形状曲げ:中央と裏側のローラーを適切な位置に調整し、上側のローラーで姿曲げを行う。

(7) ワークの取り外し曲げ加工終了後、ダウンローラーを最下位置まで下げる。その後、2つのサイドローラーの力を借りて、ワークを適切な位置まで徐々に下げる。マシンのヘッドを回転させ、ワークを持ち上げ、アッパー・ローラーと水平になるようにしてから取り外す。

4本ローラー式板曲げ機のダウンローラーとサイドローラーの動き、および転倒とリセットは、油圧オイルタンクから供給され、電磁方向弁スイッチによって制御されます。

4.1 油圧システムの調整:

4.1.1 ポンプ噴水の調整:

4.1.2 機械を始動する前、または長期間運転しなかった後に再始動する前に、オイルポンプを 5 分間作動させ、空にしておくこと。機械を始動または停止するときは、オイルポンプを空にしてください。

4.1.3 浸水バルブ 10 および 12 の圧力は、20Mpa に設定する。フラッディングバルブ 10 を調整する場合、電磁バルブの故障を防ぐために、1DT と 2DT は電動または手動でハンドスパイクを使用して動力を与えること。フラッディングバルブ12を調整する場合、モータに負荷がかかった状態で調整すること。モータが無負荷で作動している場合、圧力は0になる。

4.2 ダウンローラーとサイドローラーの調整:

4.3 合計3組のオイルポンプがあり、それぞれは一緒に働くことも、別々に働くこともできる。同期精度は5%以下でなければならず、減圧弁の範囲は4~15Mpaである。オイルポンプを初めて使用する際にクリープがある場合、ポンプ内のエアが原因である可能性が高い。この問題を解決するには、ポンプを繰り返し作動させて空気を除去する必要がある。

4.4 サポートローラーとオーバーターンオイルポンプの調整:

4.4.1 オイルポンプは、毎分1~2メートルの速度で、安定して作動すること。

4.5 注意事項

始動前にオイルタンクを点検し、作動油がタンク容量の80%を満たしていることを確認してください。作動油はN46防錆油を使用する。

4.6 デバッグ後、配管内の油面が低下した場合は、ポンプの吸引を防ぐために油を追加する必要がある。

4.7 作動油は6カ月ごとに交換し、内壁とストレーニングコアは定期的に清掃する。

4.8 よくある故障:

| 失敗 | 考えられる理由 | 方法 |

| うるさい振動 | オイルストレーナーが詰まり、オイルポンプが吸引された。 | オイルストレーナを清掃または交換する。 |

| 油温が低い、オイルポンプが吸引された。 | 作業環境を改善し、油を温める。 | |

| 高粘度オイル、オイルポンプは吸引を得た。 | 適切な粘度のオイルを選ぶ。 | |

| オイルパイプが振動した。 | パイプフィルターを使用 | |

| オイルポンプの熱 | オイルポンプが壊れた | 修理または変更 |

| システム圧が設定できない | 電磁弁の接触不良 | 電気系統のチェック |

| 電磁弁の異常 | クリーニングまたは交換 | |

| オーバーローディング | 油圧片側弁が破損 | クリーニングまたは交換 |

5.1 マシンの設置

5.1.1 機械を受け取った後、使用者は梱包リストに従ってすべての要素が揃っていることを確認してください。

5.1.2 マシンのベースは、ベース図面に従って構築すること。地域の地質圧縮抵抗が 2×10^2 Pa 未満の場合、ユーザは独自のベースを設計することができる。ベースは、ワークショップの台座より 1m 高くすること。

5.1.3 設置の際には、水平器を使用してマシンが水平であることを確認すること。水平方向の風量は、どの方向に対しても1メートルあたり0.5ミリメートル以下でなければならない。フットボルトを取り付け、2回目の鋳造を行うこと。

5.1.4 本体を最初に取り付け、次に主駆動部品を取り付け、最後に油圧システムと電気接続を取り付ける。

5.1.5 脚の鋳造が完了したら、脚のボルトを締め、マシンをデバッグする。

5.2 マシン・ランイン

板曲げに使用する前に、機械の慣らし運転が必要です。

5.2.1 準備

慣らし運転に先立ち、使用者はすべての締め付け部品、接続部、潤滑部品、油圧および電気配管系統の締まり具合、破損、漏れ、パワー、圧力、適切な接続をチェックする必要があります。

5.2.2 空の走り込み:

手続き

走り込みチェック

電力消費を抑え、機械の寿命を延ばすためには、駆動部品と摺動面に適切な潤滑を施すことが重要である。

6.1 潤滑方法:

潤滑方式はボックス式で、定期的に潤滑油を注入し、車軸を自己潤滑する。これは添付の図面に示されている。

潤滑スケジュール:

6.2 適切な潤滑油の選択:

6.2.1 デバッグ前の準備:

ローラーのスチール製バックベアリングには、カルシウム潤滑グリース(GB491-65)を塗布する。

6.3 注意事項

安全運転のガイドライン

7.1.1 オペレータは、機械の構造、性能、制御システム、および、運転操作に精通していなければならない。 曲げ加工すべての安全運転ガイドラインに従ってください。

7.1.2 機械を始動または停止する前に、すべての電気系統を元の位置にリセットしなければならない。

7.1.3 運転中、適切な油量を確保するため、潤滑を頻繁にチェックすること。

7.1.4 空の慣らし運転中に騒音、パンチング、振動、漏れがあった場合、オペレーターは機械を停止し、点検すること。

7.1.5 使用中、被駆動部品と接続部が締まっており、壊れていないことを確認すること。

7.1.6 修正されていない、溶接された、又は矯正されていないプレートは曲げられてはならない。

7.1.7 曲げ加工中、板はローラーの中心線に対して垂直に保たれなければならない。

7.1.8 プレートは、曲げ加工中にローラーと同期して動き、滑らないこと。

7.1.9 ダウンローラーとサイドローラーは、曲げ加工中に持ち上げてはならない。

7.1.10 特に厚板では、一回の曲げで半径を完成させるべきではない。

7.1.11 ダウンローラーとサイドローラーは、転倒する前に最も低い位置まで下げなければならない。

マシンのメンテナンス

7.2 マシンの適切なメンテナンスは、マシンの寿命を延ばし、修理費用を節約することができます。以下の点を考慮してください:

7.2.1 適切な潤滑を確実にするため、潤滑ガイドラインに厳密に従うこと。

7.2.2 定期点検を実施し、修理計画を作成する。

7.2.3 基本要件を満たさなくなった消耗の激しい部品はすべて交換する。

7.2.4 オイルタンクの温度が60℃を超えないように、温度を監視する。

7.2.5 油圧駆動システムを定期的に点検し、不具合のある部品を清掃または交換する。適切な油温を維持し、油の汚染を減らし、6か月ごとに作動油を点検する。

7.2.6 電気系統のすべての電気部品を接地する。定期的に点検し、壊れた部品は交換してください。

7.2.7 材料や酸化したプレートを積み重ねないこと。

注:曲げ加工中、板材を搬送した後、ダウンローラーが上昇し始めます。板が上ローラーに接触した場合は、上ローラーの損傷を避けるため、ダウンローラーを直ちに停止してください。

これが図面だ:

これが図面だ:

これが図面だ: