シンプルな金属板が、どのようにして精密で高品質な部品に生まれ変わるのか、不思議に思ったことはないだろうか。この記事では、ブランキング・クリアランスの重要な役割に焦点を当てながら、ブランキング工程の秘密を解き明かします。このパラメータを最適化することで、金型の寿命を延ばし、生産効率を向上させる方法をご紹介します。

ブランキングとは、金型を利用して、板材の閉じた輪郭の一部を別の部分から切り離すプレス加工のことである。

ブランキングクリアランス」とは、ブランキング工程における上型エッジと下型エッジの寸法差を指す。

これは、金型の設計、製造、生産における重要な技術的パラメーターである。

金型の寿命とブランク部品の品質を確保し、生産効率を向上させるためには、実際の生産時にブランキング・ギャップを適切に管理し、最適化することが不可欠です。

ブランキング変形プロセスは、弾性変形段階、塑性変形段階、破壊段階の3つに大別できる。

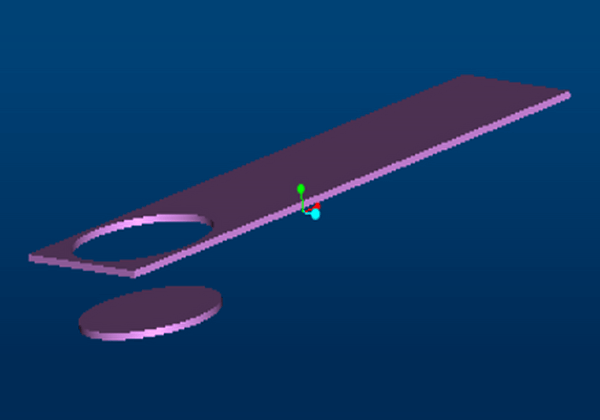

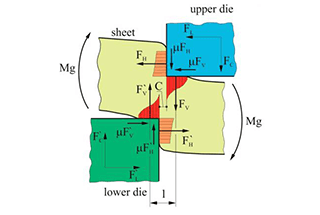

この過程におけるプレートの応力状態を図1に示す。

図1 ブランキング変形時のプレートの応力解析

図の中だ、

この段階では、上型のエッジがプレートに接触した後、プレートは最初に平らにされ、次に上型と下型の両方のエッジがプレートに押し込まれる。

ブランキングギャップ "C "のため、上型の合力と下型の合力が一致せず、プレートに曲げモーメント "Mg'"が発生し、弾性圧縮でわずかに曲がる。

上型が下降し続けると、材料の刃先の応力は弾性限界に達する。

上型が下降を続けると、プレートにかかる応力は増加し、降伏限界に達して塑性変形を起こす。

塑性変形の程度が大きくなるにつれて、プレート内の引張応力と曲げモーメントは上昇し続け、材料はさらに硬化する。端に近い材料が先に強度限界に達する。

上型が下降を続けるにつれて、最初は上型と下型のエッジの側面に亀裂が入る。

この時点で、弾性変形と塑性変形の段階で蓄えられたエネルギーが解放され、最大せん断応力の方向に沿って内側に広がる。

上下のダイスエッジの一次クラックが揃うと、材料は切断され分離される。

ブレードエッジのギャップが不合理で、2つの一次クラックが揃わない場合、第3の一次クラックが発生する。

上記のブランキング変形過程の分析に基づき、ブランキング加工された部品の断面は、主に崩壊角 "R"、明部 "B"、破断部、バリ "h "から構成され、図2に示すように破断角 "α "を有する。

図2 ブランキング部品の断面構成

弾性変形の段階では、刃先近傍の材料が自由表面を形成し、これがブランキング・ギャップに引き込まれ、倒れ角が生じる。潰れ角の高さは、ブランキング・ギャップが大きくなるにつれて大きくなる。

ブランキングクリアランスの存在により、プレートの上下のダイスエッジからの結果力が直線にならず、曲げモーメント(mg)が発生する。

ブランキング・ギャップが大きくなると、プレートの曲げモーメントも大きくなり、プレートの曲げ効果が大きくなる。これに伴い、倒れ角の高さも増加する。

塑性変形段階では、鋼板は切断端でせん断変形と曲げ引張変形を受け、主にせん断変形によってブライトバンドが形成される。ブライトバンドは、表面が滑らかで、優れた 矩プレート部分としては理想的な形状である。

しかし、ブランキング隙間が大きくなるにつれて、輝帯の高さは低くなる。ブランキング隙間が小さすぎると、上下のメインクラックが揃わず、その結果、細長い第二の光輝帯が形成される。この帯は、長いバリ、不揃いな歯状のエッジ、小さな円錐が特徴で、剥がれやすく後工程に持ち込まれやすいカスの発生につながる。その結果、圧痕不良を引き起こし、これが生産停止時間の主な原因のひとつとなる。

ブランキングクリアランスの増大は、鋼板の引張効果と曲げ効果を高め、せん断効果の相対的強度を低下させる。このため、鋼板が引き離されて破断ゾーンが形成されやすくなり、ブライトゾーンの高さも低下する。

最初は、バリの高さは徐々に増加するが、その後、ブランキングクリアランスが増加するにつれて連続的に増加する。

破断段階では、クラックはブランキング・ギャップの中央ではなく刃先の側面に形成されるため、必然的にバリの形成につながる。

ブランキングギャップが妥当な値より小さいと、板材の主要な亀裂が一致せず、小さくて除去しにくいバリが生じる。しかし、ブランキング・ギャップが妥当な値より大きいと、板は張力と曲げによってブランキング・ギャップに引き込まれ、主クラックが刃先から比較的遠い側に現れ、最終的に破損する。

その結果、バリの高さが大きくなり、これもバリ発生の主な原因であり、生産停止時間の大きな原因となる。

図3に示すように、ブランキングクリアランスと金型寿命および部品部の品質との関係を、上述した情報と関連文献に基づいて分析した。

ブランキングクリアランスを選択する際には、部品部分の品質と金型の耐用年数の両方を考慮する必要があります。

αは部品部の品質が最良となる相対ブランキングクリアランス、βは部品部の品質が良好となる相対ブランキングクリアランス、γは金型の寿命が良好となる相対ブランキングクリアランス、δは金型の寿命が最良となる相対ブランキングクリアランスを示す。

図3 ブランキング・クリアランスが断面品質と金型寿命に及ぼす影響

相対ブランキングクリアランスは、ブランキングクリアランスと板厚の関係を示す式(1)で表すことができる。

C=xt (1)

式中、"C "はブランキングクリアランス(mm)、"x "は比例係数、"t "は板厚(mm)を表す。

実際の製造経験に基づき、ボディカバーが以下の材質で作られている場合、x=6%~8%を使用することを推奨する。 鋼板ボディカバーがアルミ板の場合はx=10%となる。これにより、部品部分の品質と金型の耐用年数のバランスをとっている。

さらに読む:

ブランキングクリアランスを測定する方法としては、フィーラーゲージを用いる方法などがある。しかし、この方法では複雑なブレード形状に対する測定効率が低く、内刃の測定が困難であるため作業効率が悪い。

したがって、実際の生産では、ブランキングクリアランスを測定するための迅速で簡単な方法を使用することが重要です。

そのような方法のひとつに、図4に示すように、0.06mmの隙間試験紙と赤鉛のコーティングを使用する方法がある。この方法は、今回のケースのように、厚さ0.7mm前後の鋼板製のボディカバーを持つ部品に適している。塗布する赤鉛筆の厚さは、一般に0.01mmから0.02mmである。

図4 計測器

まず、ブランキングクリアランスの妥当な範囲を決定する必要がある。上述した情報に基づき、x=6%~8%の比例係数を使用すると、妥当な範囲は0.04mm~0.06mmと計算できる。

次に、プレス板を取り外し、金型をプレス機に取り付ける。図5に示すように、下型の測定点を選び、その測定点に隙間試験紙を均等に当てる。

図5 金型ブランキングエッジのクリアランス試験紙の貼り付け

その後、上型に赤鉛筆を均一に塗る。

オフセット切削クリアランスの記録に関して、本稿では、図 6 に示すように、上型エッジのインサート数に基づいて記録することを推奨する。これにより、データ記録における混乱を避け、データ収集の正確性を確保することができる。

| そうだ。 | 左 | ミドル | 右 |

| 208 | 0.35 | 0.35 | 0.35 |

| 207 | 0.35 | 0.35 | 0.35 |

| 206 | 0.35 | 0.35 | 0.35 |

| 203 | 0.35 | 0.35 | 0.35 |

| 204 | 0.4 | 0.4 | 0.4 |

| 205 | 0.35 | 0.35 | 0.35 |

図6 データ記録方法

最後に プレス機 実際の生産速度でストロークをインチ単位で操作し、粘着テープの状態を目視で観察してブランキングクリアランスを決定する必要がある。

このプロセスに関わる手順を表1にまとめた。

表1 ギャップ測定の操作手順

| いいえ。 | ステップ | 操作 |

| 1 | 妥当なクリアランスを計算する | 鋼板: x=6% ~ 8%; アルミニウム板x=10%。 |

| 3 | プレス板を降ろす | プレス板を降ろし、金型をプレス機にセットする。 |

| 4 | ギャップ試験紙の測定ポイントの選択 | 下型のブランキングエッジに隙間試験紙を均等に貼り付け、上型のブランキングエッジインサートの番号に従ってセグメント記録を作成する。 |

| 5 | 赤い鉛のコーティングを施す | 上型枠に厚さ0.01~0.02mmの赤鉛塗料を均一に塗る。 |

| 6 | プレス・インチング | スライダーの目標高さを下死点に合わせ、実生産速度を1ストロークずつインチアップし、粘着テープの状態を目視観察する。 |

データ測定が終了したら、データを確認し分析する必要がある。分析は、エッジに貼ったギャップ試験紙の状態をもとに行う。ブランキングギャップは、粘着テープの状態を観察することでおおよそ判断できる。

分析方法を表2に示す。

板厚のばらつきは、ある範囲内で誤差が生じるので注意が必要です。板厚のばらつきが0.7mm±0.05mmであれば誤差は無視できる。しかし、板厚のばらつきがこの範囲を超える場合は、表2の結果を再評価する必要がある。

表2 ブランキングクリアランスの判定基準

| いいえ。 | レッドリードの状況 | テープの状態 | ギャップ範囲 (mm) | 見取り図 |

| 1 | 下型のエッジに完全に擦り付けられた赤鉛 | テープは完全につぶれている。 | 0.03~0.04 | |

| 2 | 赤鉛が下型のエッジを削る | 粘着テープの不良 | 0.05~0.06 | |

| 3 | 赤鉛筆が下型のエッジに擦れる | テープ無傷 | 0.06~0.07 | |

| 4 | 赤鉛筆は下型のエッジを傷つけなかった | テープ無傷 | >0.07 |

測定されたブランキングクリアランスのデータは、上記のように記録されるべきである。

現在、試験に使用する鋼板の妥当なクリアランス値は0.04mmから0.06mmだが、ブランキングクリアランスの最適値を決定するには、鋼板の断面を分析する必要がある。

この記事で使用したツールは、図7に示すモデルpeak2008-50×50倍の拡大鏡である。そのパラメータを表3に示す。

表3 Peak2008-50×50の拡大鏡パラメータ

| パラメータ | タイプ | 倍率 | 最小規模 | 視野 | 測定範囲 |

| 価値 | 2008-50 × | 50 × | 0.02mm | 1.6mm | 1.6mm |

図7 ピークの拡大鏡パラメータ2008-50×50

この論文では、ブランキングクリアランスが板断面の品質に及ぼす影響について研究している。

解析には厚さ0.7mmのステンレス鋼ブランクを使用し、それぞれ0.03mm、0.04mm、0.05mm、0.06mm、0.07mmのブランキングクリアランスで断面を採取した。この結果、5つのグループのデータが得られ、それぞれの相対ブランキングクリアランスは4.3%、5.7%、7.1%、8.5%、10.0%となった。

ブランクの断面は Peak2008 の 50 倍拡大鏡で撮影。コラプス角の高さ(R)、ブライトバンドの高さ(B)、バリの高さ(h)を分析指標とし、異なるブランキングクリアランス条件下でのプレートとこれらの指標との関係を調べた。結果を表4に示す。

ブランクの断面を50倍の拡大鏡で観察する。倒れ角の高さ(R)、ブライトバンドの高さ(B)、バリの高さ(h)を分析指標として選択し、ブランキングクリアランス条件を変化させた場合の板とこれらの指標との関係を調べる。

結果を表4に示す。

表4 ブランキング部品の断面分析指数

| ブランキングクリアランス (mm) | 相対ブランキングクリアランス(%) | 角度崩壊高さ R (mm) | ブライトバンドBの高さ (mm) | バリ高さ h (mm) | プレート断面写真 |

| 0.03 | 4.3 | 0.04 | 0.56 | 0.01 |  |

| 0.04 | 5.7 | 0.05 | 0.46 | 0.02 |  |

| 0.05 | 7.1 | 0.05 | 0.34 | 0.02 |  |

| 0.06 | 8.5 | 0.06 | 0.28 | 0.02 |  |

| 0.07 | 10.0 | 0.09 | 0.16 | 0.04 |  |

測定された5つのデータは散布図にプロットされ、回帰分析が行われる。

図8からわかるように、ブランキング・ギャップが大きくなるにつれて、倒れ角の高さが大きくなっている。この理由は、ブランキング・ギャップが大きくなるにつれて、プレートの曲げモーメントが大きくなり、曲げと伸びの効果が増大し、フィレットベルトの高さが大きくなるためである。

図8 ブランキングクリアランスが崩壊高さRに及ぼす影響

図9に示すように、ブランキングクリアランスが大きくなるにつれて、ブライトバンドの高さは減少する。ブライトバンドは、平滑で平坦であり、板に対して垂直であることが特徴で、ブランキングに理想的な断面である。高さの減少は、プレートのせん断作用が弱くなり、破断帯が形成され、破断帯の高さが増加するためである。

図9 ブライトストリップの高さBに及ぼすブランキングクリアランスの影響

ブランキング・ギャップが小さくなるにつれて、板に対する曲げおよび引張効果が減少し、せん断効果が強化され、塑性変形段階が延長されるため、ブライト・バンドの高さが増加する。さらに、このようなギャップ条件では、上下の主ひび割れが一致せず、二次剥離が生じる。

ブランク加工された部分は、下型の側壁に摩擦によって第二の光輝帯を形成する。この第二光輝帯の表面は、図10に示すように剥離しやすい。この種の表面は、その後の加工中に剥離し、押え板の表面に部分的に付着し、その破片が次の金型のストローク中に押え板にくぼみを残すことになる。

このような粗悪な圧痕が形成されると、故障の数が大幅に増加し、生産効率が低下する。

図10 ブランキング・クリアランス0.03mmのプレート部分

図11に見られるように、バリの高さはブランキングクリアランスが大きくなるにつれて高くなっている。バリは ブランキング処理 ブランク部品の通常の使用に影響を及ぼす可能性がある。

先に分析したように、ブランキングギャップが小さいと、板の上下の亀裂が最大せん断応力方向に揃い、バリの高さが小さくなり、容易に除去できる。しかし、ブランキング・ギャップが大きいと、板の曲げ伸ばしが大きくなり、バリの高さが高くなる。 板金 が増加し、上下の金型の刃先からわずかに離れたところに亀裂が入りやすくなる。そのため、シートメタルが破れやすくなり、バリの高さが大きくなって除去が困難になる。

バリは生産時間の大幅な浪費を招き、効率を低下させるため、生産管理の重要な側面となっている。

図11 バリ高さhに及ぼすブランキングクリアランスの影響

この記事の焦点は、ブライトバンドの高さとバリの高さであり、したがってブランキングクリアランスは、これら2つのパラメータに対して最適化されている。

表4に示すように、試験板のブランキングギャップが0.06mm(相対ブランキングギャップ8.5%)の場合、ブライトバンドの高さは板厚の1/3を占める。このとき、フィレット高さとバリ高さは最適な状態にあり、圧痕カスもバリ高さもない。

実際の生産では、くぼみやバリを完全になくすことはできないため、この値に従ってブランキングギャップを厳密に管理することは不可能であるが、ギャップ値のある範囲内で良好な製品状態を達成することができ、品質は生産要件を満たす。

本稿では、板厚に対する輝帯の高さの比(輝帯相対高さ)とブランキングギャップにより、ギャップが良品範囲内かどうかを判断する。表5に示すように、実生産ではこの範囲内で最適化が可能である。

表5 明るいストリップの相対的な高さに基づくブランキング部品のセクション最適化スキーム

| ブランキングクリアランス | ブライトゾーンの相対的な高さ | バーの状態 | グラフィック | 修正提案 |

| 0.03~0.04 | >2/3 | 剥がしやすいバリ |  | ブランキングクリアランスを増やす必要がある |

| 0.04~0.05 | 1/3~1/2 | 剥離可能なバリ |  | 良好な製品コンディションを維持する必要性 |

| 0.05~0.06 | 1/3 | 良好な製品状態 |  | 良好な製品コンディションを維持する必要性 |

| 0.06~0.07 | 1/5~1/3 | 小さなバリ |  | 良好な製品コンディションを維持する必要性 |

| >0.07 | <1/5 | バリが大きくなり、裂け目ができる |  | ブランキングクリアランスを小さくする必要がある。 |

表のギャップ範囲に基づき、テストパネルを用いて2組の金型を最適化して管理し、その生産性能をモニターした。

図 12 は、12 月 8 日からブランキングギャップを最適に管理した後のバリ故障の統計である。一定期間の生産後、故障率は減少し、安定している。

図 13 は、12 月 8 日からブランキング・ギャップの管理を最適化した後の圧痕不良の統計である。一定期間の生産後、不良率は減少し、安定している。

図12 最適化前後のバリ欠陥統計

図13 最適化前後の圧痕破損統計

本稿では、ブランキングの変形過程と、ブランキングされた部品の構造と断面に影響を与える要因について簡単に説明する。また、実際の生産現場において、ブランキング・ギャップを迅速かつ容易に判定する方法を紹介する。この方法は、0.06mmの隙間試験紙と赤鉛塗料を併用し、金型刃先のブランキング隙間を目視で評価するものである。

ブランドGX220BDL+ZFの厚さ0.7mmのステンレス鋼板について、異なるブランキングギャップ下での断面解析を行い、ブライトバンドの相対的な高さに基づいて最適なブランキングギャップスキームを確立した。これにより、ブランキングギャップが小さすぎることによる圧痕不良や、ブランキングギャップが大きすぎることによるバリ不良が改善された。

その後の生産モニタリングにより、故障率は低下し、安定していることが確認されている。