過酷な使用でアウトプットシャフトが壊れるのはなぜか?この重要な部品は、R角や油穴の面取りなどの設計上の欠陥により、しばしば破損します。この記事では、構造上の弱点や不十分な高周波焼入れなど、これらの破損の主な原因について説明します。これらの故障メカニズムを理解することで、シャフト設計を最適化し、機械システムの耐久性を向上させる方法を学ぶことができます。パフォーマンスを向上させ、コストのかかる故障を防止する実用的なソリューションをご覧ください。

副変速機の出力軸は、車両の運転中に大きなトルクを負担する重要な部品である。そのため、高い強度が要求されます。

図面の技術要件は、材料40Crを使用し、R角とスプラインで中周波焼入れを行うことである。R角の硬化層深さは5mm以上、スプラインの硬化層は歯底から5~8mmとする。また、表面硬度は55HRC以上とする。マトリックスは 焼き入れと焼き戻し硬度は235~265HBWが望ましい。

2019年初め、市場からは、顧客が30000~100000km走行した際に、補機ボックスの出力軸が頻繁に破損するとの報告があった。故障部品の分析を通じて、以下のような破断原因が特定された:

関連記事 焼入れ割れと鍛造割れと研削割れ

本稿では、補機ボックスの出力軸破断の原因を分析し、一連の改善策を提案する。分析は原理原則に基づいており、対策は補機ボックスの出力軸破断の問題を効果的に解決するように設計されている。

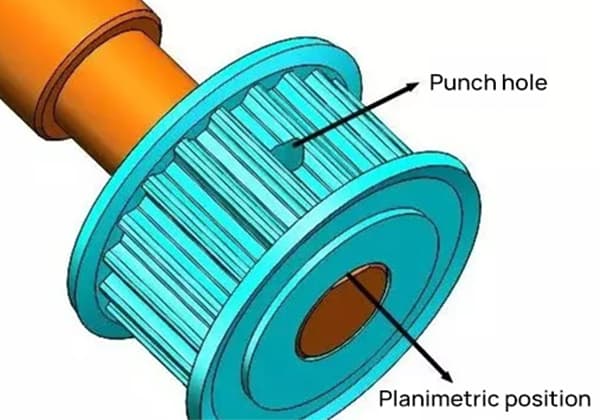

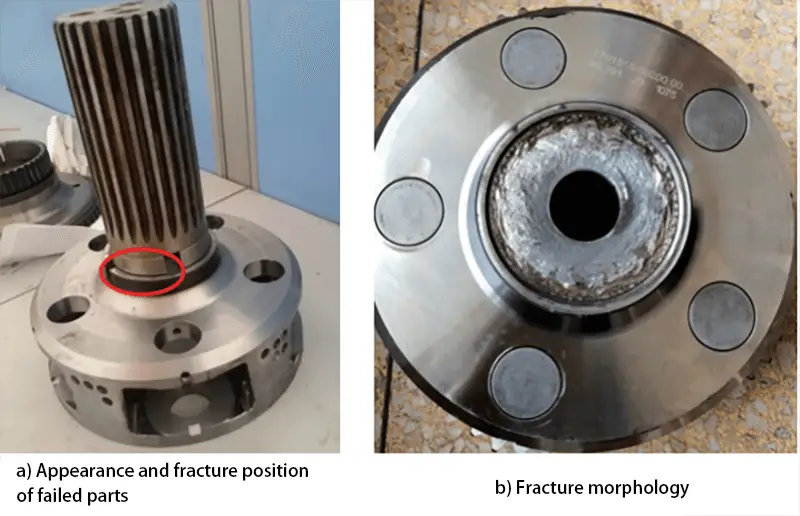

図1は、補助ボックス内の出力軸の故障部品を示している。

具体的には、図1aに故障箇所の外観と破断箇所を示し、赤丸が破断箇所を示している。

補助ボックスの出力軸の破断は、図から明らかなように、工具引き抜き溝のR角位置で発生した。

さらに、図1bは、シャフトの円周方向の回転によって引き起こされる直線的な破断を特徴とする破断形態を示す。

破断後、両端には互いに摩耗した跡があり、これはねじり破断の特徴と一致する。

図1 補助ボックス出力軸の故障箇所

非破壊検査と金属組織分析が、完成品と市場から返品された不良部品の両方に対して実施され、試験結果は表1に示されている。

表から分かるように、スプライン部品の高周波焼入れ結果は、完成品と市場不良部品の両方で技術要件を満たしている。スプライン部品の有効硬化深さは5mm以上で、硬化層の金属組織は4-5級アシキュラーです。 マルテンサイト.

しかし、スプライン油穴とRコーナーの誘導焼入れ結果は、以下の理由で技術的要求を満たしていない:

表1 完成部品と故障部品の磁粉探傷試験と金属組織分析結果

| サンプル | 検出場所 | 金属組織検査 | 非破壊検査 |

| 生産中の完成品 | スプライン | Ds:6~8mm,4~5等級M | スプラインの油穴クラック(図2a参照) |

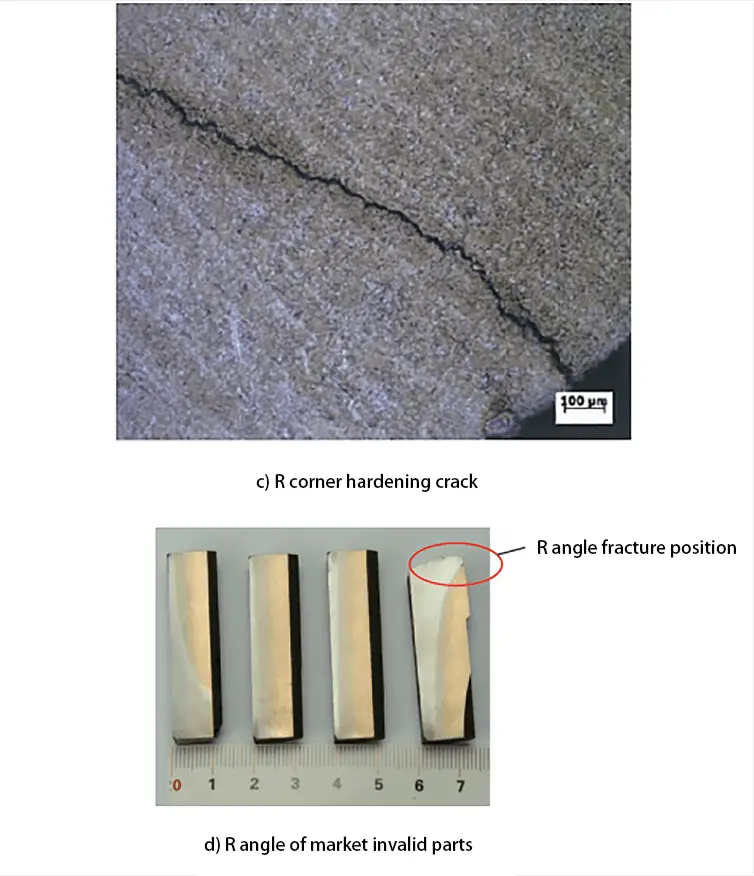

| Rアングル | Ds:3.2mm,5グレードM(図2b参照) | Rアングルクラック(図2c参照) | |

| 市場の失敗部品 | スプライン | Ds:7~9mm,4~5等級 M | スプライン油穴クラック |

| Rアングル | 硬化層なし(図は2D参照) |

上記の検査結果は、不具合部品の割れ特性と一致している。これは、補機ボックスの出力軸のRコーナーの高周波焼入れ層の深さが不十分であり、必要な技術要件を満たしていないためである。さらに、Rコーナー部に高周波焼入れクラックが発生し、その部分の強度レベルが低くなっている。

車両の運転中、Rコーナーは大きなねじり応力に耐えられず、最終的に破断する。さらに、スプラインの油穴には高周波焼入れクラックが存在し、市場でいくつかの故障部品もこの位置でサブボックスの出力軸が破損している。

図2 NDTと金属組織検査の結果

故障検出の結果、補助ボックスの出力軸の2つの破断危険箇所(R角位置とスプライン油穴)が明らかになった。

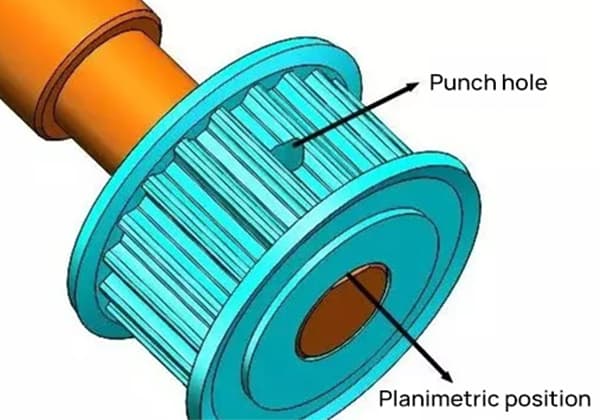

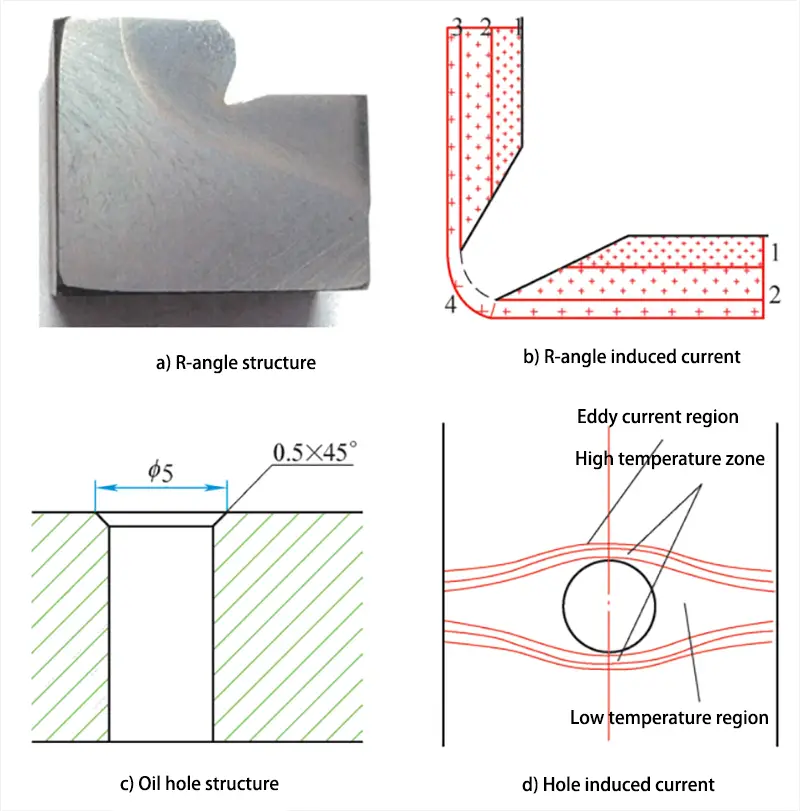

図3aは、製造中の完成品のR角位置の構造を示している。R角は内側R0.5mmの構造であり、高周波焼入れに2つの効果があることを示している。

第一に、内側R型構造のRコーナーの底部のトランジションフィレットが小さすぎるため、Rコーナーの窪みの底部に大きな加工応力が発生し、高周波焼入れクラックの感受性が高くなっている。

第二に、内部R型構造のR角の窪みとインダクターとの間の距離が比較的大きい。

図3bは、コーナーRでの誘導加熱時の誘導電流の分布を示す。

誘導加熱の近接効果の結果として、誘導電流はセンサーからの距離が長くなるにつれて減少する。したがって、誘導電流はエリア1からエリア4まで徐々に減少し、誘導電流が最も小さくなるのは、インダクタから最も遠いR角の底に位置するエリア4である。

同じ加熱時間でも、エリア1〜3は全体として必要な焼入れ加熱温度に達するが、エリア4は完全な焼入れ温度に達しないことがある。その結果、水噴霧冷却が起こり マルテンサイト エリア1から3では変態が見られるが、エリア4では部分的なマルテンサイト変態のみ、あるいは変態が見られない。

このように、領域1〜3および領域4の硬化層深さにばらつきがあると、R角の内側と外側で構造変態による不均一な変形が生じる。さらに、領域4は組織変態により引張応力が発生し、加工応力集中を受けやすくなり、最終的には焼入れ時に焼入れ割れが発生する。

また、エリア4はインダクターから最も離れているため、高周波焼入れの難易度が最も高く、この部分の焼入れ層の深さは不十分である。

図3cは、現在生産されている補助タンクの出力軸の油穴の面取り構造を示している。オイルホールの設計サイズは0.5mm×45°であり、穴面取りの高周波焼入れの要件に適合していない。

高周波焼入れの品質を確保するためには、1mm×45°以上のやや大きめの面取りが必要である。面取りが小さいと、誘導加熱の鋭角効果でオイルホール周辺が高温になり、焼入れ割れが発生するからである。

さらに、オイルホールの存在により、誘導電流はホールの両側でバイパスすることになり、その結果、ホールの周囲で渦電流密度が不均一になる。電流方向に沿った穴の両側の渦電流密度は高く、電流方向に垂直な両側の渦電流密度は低い。これにより、図3dに示すように、片側に高温領域が、もう片側に低温領域が生じる。

この不均一な加熱により、電流の浸透深さと焼入れ後の硬化層の厚さが異なる。誘導焼入れ時の組織応力と熱応力の発生が、オイルホール端部の焼入れ割れの根本的な原因である。さらに、オイルホール端部の冷却は、冷却中の他の部位よりも激しく、焼入れ割れが発生しやすい。

図3 R角度とオイルホール

以上の分析から、補助ボックスの出力軸の破断は、Rアングル構造とオイルホールの面取りの設計上の欠陥に起因することが明らかになった。

その結果、以下のような是正策が打ち出された:

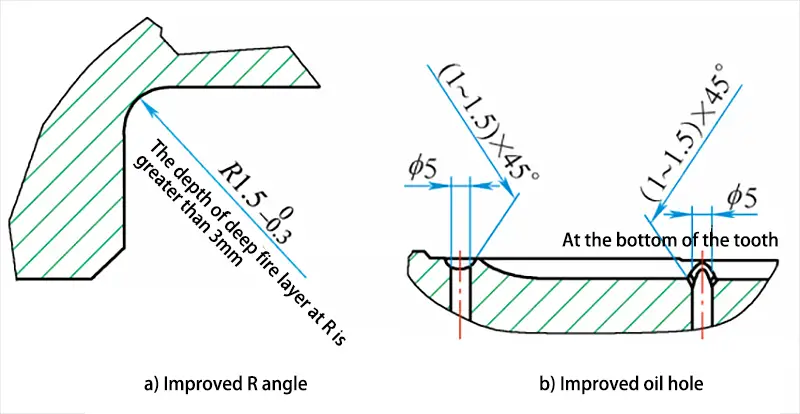

図4aは、R角に対して最適化された構造を示している。

高周波熱処理工程で、ワークピースのステップルートが高周波焼入れを必要とする場合、トランジション・フィレットを組み込まなければならない。フィレットが大きければ大きいほど、結果は良くなる。

この設計は加工性に優れている:

段差の根元への応力集中を軽減し、使用中のクラックの発生を最小限に抑えます。

誘導焼入れの難易度を下げ、段差の根元を均一に加熱し、段差上に均一かつ連続的な硬化層を形成し、強度を大幅に向上させます。

図4bは、面取りサイズを(1~1.5)mm×45°に拡大したオイルホール面取りの最適化設計を示している。同じ加熱条件では、オイルホールの面取りが大きいほど、オイルホール端部の電流密度が高くなり、過熱によるオイルホール端部のクラックの発生確率が低くなる。

図4 構造最適化

スキャニング焼入れ方式は、焼入れ面積が大きく、供給電力が小さいため、補助ボックスの出力軸の焼入れを完了するために使用されます。スキャニング焼入れの大きな利点は、小さな容量の設備で大きなワークを処理できることです。

走査焼入れを行うには、被加工物をインダクター内またはインダクター近傍に置き、インダクターと被加工物を相対的に移動させます。インダクターは高周波電流または中周波電流を流し、ワークを焼入れ温度まで誘導加熱する。同時に、インダクターまたはウォータージェットが、焼入れ温度まで加熱された被加工物に焼入れ水を噴射する。 冷却媒体 を、焼入れ温度に達したワークピースの部分に塗布する。

について 焼き入れ工程 は、ワークピースの焼入れ領域全体が処理されるまで続きます。処理を停止するには、まずインダクター電流を遮断し、次に焼入れ冷却媒体を注入します。

図5は、インダクタの有効円の最適化設計を示している。この構造は、特定の角度(通常は45°)で回転する円全体から構成され、可変部における平面とR角の適切な加熱を保証します。有効リングには "Π "が付いており、磁性導体のスロットはR角領域に向かって傾斜している。

磁性導体のスロット効果を利用することで、有効コイルの中周波電流をR角領域に排出し、R角領域の加熱を強化する。Rアングルの急速加熱を確保するため、有効コイル前端とRアングルの間には3~5mmの隙間を設けている。この配置により、10秒以内に焼入れ温度に達することができ、理想的な硬化層分布が得られる。

しかし、R角を加熱する場合、R角で十分な硬化層深さを得るためには、インダクターがこの領域に一定時間留まる必要がある。この間、R角の上に隣接するスプラインも加熱される。これらのスプラインの硬化層深さが深くなりすぎて、R角と軸方向スプラインの間の移行部で硬化層が「膨らむ」ことを防ぐために、誘導加熱の近接効果が利用されます。

具体的には、インダクタを設計する際、加熱スプラインの表面とスプライン軸が7.5°の含み角を形成し、近接効果を最小化する。R角領域に近づくにつれて間隔が狭まり、図5では黒い影が生じるが、これはR角領域とその隣接領域における誘導電流分布を示す。

最後に、Rコーナー部を加熱する際、インダクターが上方に移動してスプライン部を加熱・焼入れするため、均一で連続的な硬化層が形成され、出力シャフト全体の強度が向上する。

図5 有効円の設計

補助ボックスの出力軸破損の原因を分析した結果、3つの改善策が明らかになった:

これらの対策を実施した後、補助ボックスの出力軸を点検・監視したところ、大幅な改善が確認された: