酸素パイプラインに潜む隠れた危険について考えたことはありますか?この記事では、爆発の危険を防ぐために不可欠な、酸素パイプラインの脱脂の重要なプロセスについて掘り下げます。油除去の重要性、脱脂、酸洗、不動態化の手順、これらの材料の取り扱いに必要な安全対策について学びます。このガイドは、酸素パイプラインの安全で効率的な操業を保証します。

酸素パイプラインはオイルフリーで脱脂されていなければならないことは誰もが知っている。今日は、酸素パイプラインの脱脂方法について説明します。脱脂とは、パイプの内外面に付着した油汚れを除去することである。

酸素パイプラインの建設において、これは極めて重要なステップである。酸素パイプ内に油分が混入していると、純酸素と接触した際に爆発が起こりやすくなる。

酸素パイプラインには、一般に20#鋼またはステンレス鋼製のシームレス鋼管が使用される。ステンレス鋼の場合、脱脂処理のみでよい。

しかし、20#鋼製のパイプの場合、脱脂だけでなく、酸洗、中和、不動態化処理が必要となる。

施工中、二次汚染を防ぐため、脱脂したパイプ端は速やかにシールしなければならない。使用前に、油を含まない圧縮空気で徹底的に洗浄すること。

グリースは酸に溶けないので、炭素鋼パイプは酸洗前に脱脂する必要がある。先に酸洗いをすると、油汚れや油汚れの下にある錆を落とすことができません。

浸漬法は、建設中のシームレス鋼管の脱脂と酸洗に一般的に使用される。浸漬の際、液面はパイプの外面から少なくとも50mm上でなければならない。

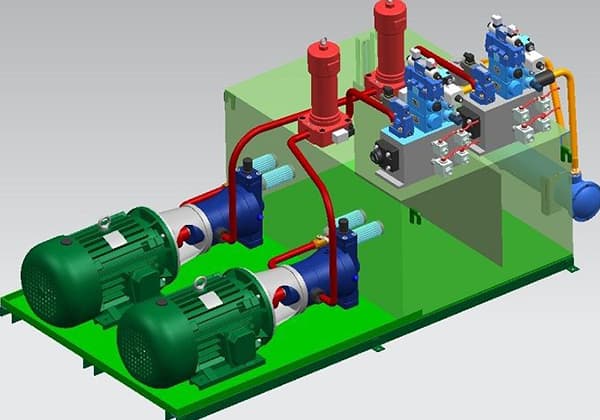

酸素パイプラインは、脱脂、酸洗、不動態化処理を行うため、通常、実際のパイプ径に応じて4つのタンクが用意される。脱脂槽、酸洗槽、中和槽、不動態化槽である。

脱脂→水洗→酸洗→水洗→中和→不動態化→水洗→乾燥。

脱脂溶液の配合は、溶液1リットルあたり、水酸化ナトリウム20g~30g、硝酸ナトリウム35g~50g、ケイ酸ナトリウム3g~5g。

液温は70℃~80℃、浸漬時間はパイプ表面の油量によって決まるが、通常は10~40分。

蒸気は暖房にも使える。

脱脂したものは、以下のいずれかの方法で検査する:

0.8MPaの圧力できれいな水で十分にすすいでください。

酸洗は、酸溶液を使用してシームレス鋼管の表面の酸化皮膜と錆を除去する。

鉄の酸化物(Fe3O4、Fe2O3、FeOなど)は酸溶液と反応して塩を形成し、その塩は酸溶液に溶けるので除去される。酸洗いに最もよく使われるのは硫酸と塩酸である。硫酸の濃度は5%~10%である。

温度60℃~80℃、浸漬時間5分~20分。塩酸溶液の処方:塩酸の濃度は5%から20%である。

温度は20℃から50℃、浸漬時間は5分から20分。

パイプを酸洗した後、次のことを確認する。 表面錆 が完全に除去され、金属光沢が露出していること。そうであれば適格とみなされる。

0.8MPaの圧力できれいな水で十分にすすいでください。

中和溶液の処方はNH4OHをpH10~11に希釈したもの。操作条件は、室温で3分間浸漬。

酸洗、水洗、漂白後の金属表面は非常に清浄で活性度が高く、腐食の影響を受けやすい。そのため、すぐに不動態化処理を行い、洗浄後の金属表面に保護膜を形成し、腐食を遅らせる必要がある。

不動態化溶液の処方:NaNO2濃度は8%~10%、NH4OH濃度は2%。室温で10分間浸漬する。

清浄になるまで0.8MPaの圧力で精製水で洗浄する。

乾燥には、清浄で油分を含まない乾燥空気または窒素を使用すること。

白いろ紙で拭いて検査する。ろ紙に油の跡がなければ合格。検査合格後、パイプの両端をビニール布とテープでシールする。

この方法で処理された炭素鋼パイプは、内壁がきれいで光沢があり、約2ヶ月間錆びない状態を保つことができる。この方法は、炭素鋼管の継手にも適用できる。

脱脂のみを必要とするステンレス・スチール・ パイプの場合、前述の方法に加えて、拭き取り技 術は、直径の大きなパイプに特に効果的である。この方法は、表面の完全性が最重要視される重要な用途に、精密洗浄を提供する。

拭き取り法を採用する場合、汚染を防ぐために適切な素材を選ぶことが重要である。綿糸は脱落しやすいため推奨されない。代わりに、糸くずの出ない布、マイクロファイバー素材、ガラス繊維素材を使用すると、繊維の残留リスクを最小限に抑え、徹底的なクリーニングを行うことができる。

長さの長いパイプの場合は、特殊な技 術を用いることができる。清潔な不動態化ステンレス・スチール・ワイヤー(グレード316以上が望ましい)を使用し、糸くずの出ない布製のストリップを取り付けることができる。このセットアップにより、双方向のドラッグ&ワイプ運動が可能になり、パイプ内壁から油性の汚染物質を効果的に除去できる。双方向のアプローチは、包括的なカバー範囲を確保し、洗浄効率を高めます。

脱脂後は、部品表面の入念な検査が必須です。このステップは、洗浄プロセス中に付着した可能性のある有機繊維を検出して除去するために非常に重要である。最適な結果を得るためには、紫外線検査や白色光検査などの高度な検査方法を採用することができる。

十分な検査を受けたら、直ちにパイプの端部を密閉することが肝要である。こうすることで、再汚染を防ぎ、内面 の清浄度を保つことができる。適切な密閉方法には、清潔で糸くずの出ないキャップやプラグ、またはより要求の厳しい用途には熱収縮プラスチック・カバーの使用が含まれる。

脱脂と酸洗または不動態化の両方が必要な配管では、連続した工程を踏むことが不可欠です。脱脂は常に酸洗または不動態化処理に先行して行う必要があります。

最大のバルブに対応するには、耐腐食性ステンレス鋼板を使用した特注の脱脂容器を作るか、適切な工業用ドラム缶を改造する。容器の内面を十分に洗浄し、糸くずの出ない白い布を使用して汚染物質がないことを確認する。

脱脂の前に、糸くずの出ないマイクロファイバークロスを 使って、ステンレス製配管継手およびバルブを入念に清 掃する。汚染の可能性を防ぐため、316ステンレス・スチール・ワイヤーまたはPTFEコーティング・ケーブルを使って部品を吊り下げる。

四塩化炭素に代わる安全な溶剤として、柑橘類ベースの脱脂剤やアルカリ水溶液など、環境にやさしく危険性の低い脱脂溶剤を選択します。容器に選択した溶剤を入れ、こぼれないように上部から少なくとも200mmの安全マージンを保ち、適切な換気を確保する。

適切な個人用保護具(PPE)、局所排気、関連安全基準(OSHA規制など)の遵守など、しっかりとした安全対策を実施する。脱脂作業を換気の良い場所またはヒュームフードの下で行い、暴露リスクを最小限に抑える。

メーカーが推奨する時間(通常1~2時間)、部品を脱脂液に浸す。取り外し後、脱イオン水で部品を十分にすすぎ、清潔なオイルフリーの圧縮空気または糸くずの出ない布を使用して乾燥させる。埃のない管理された環境で、完全に空気乾燥させてください。

脱脂後、UVライトと白布による拭き取りテストを用いて徹底的な品質検査を行い、汚染物質が完全に除去されていることを確認する。再汚染を防ぐため、承認された部品を清潔な帯電防止ビニール袋に個別に包み、密封する。

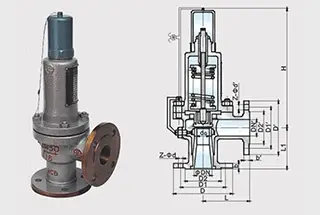

バルブの場合、脱脂の前に研磨と圧力テストを行う。バルブを分解し、すべての破片と腐食生成物を除去してから脱脂液に浸漬する。複雑な内部部品や空洞には特に注意してください。

ボルト、メタルガスケット、その他の小さな部品にも同じ脱脂プロセスを適用する。浸漬に適さない大型のバルブボディには、適切な溶剤を使用したスプレーまたは拭き取り式の脱脂方法を利用してください。

非金属ガスケットは、材料の劣化を防ぐため、適合する溶剤とより穏やかな脱脂方法を使用し、個別に処理してください。脱脂後は、HEPAフィルターを使用した空気循環のある管理された環境で、溶剤の痕跡がなくなるまでこれらの部品を乾燥させてください。

アスベスト含有部品については、現行のアスベスト取扱規則を参照。許容される場合は、代替の高温断熱材を検討する。アスベストを使用しなければならない場合は、熱処理とその後のコーティング塗布のための厳格な安全プロトコルに従ってください。

脱脂前後の検査を含む包括的な品質管理システムを導入し、すべてのコンポーネントで一貫した清浄度と表面処理を確保する。すべての工程を文書化し、トレーサビリティと継続的改善のために詳細な記録を保持する。

建設活動を開始する前に、技術担当者は、すべての建設スタッフに対して包括的な安全および技術に関するブリーフィングを実施しなければならない。脱脂、検査、設置工程に使用されるすべての工具、測定器、補助器具は、脱脂される部品の仕様に厳密に従った事前脱脂処理を受けなければならない。

脱脂されていない機器の使用は厳禁である。脱脂および酸洗作業の安全プロトコルは、"石油化学建設安全技術規則 "に概説されている関連ガイドラインに従わなければならない。これらの作業は、暴露リスクを最小限に抑えるため、換気の良い屋外環境でのみ行うこと。

個人用保護具(PPE)は、すべての作業段階において厳格に実施されなければならない。必須PPEアンサンブルには以下が含まれる:

化学物質への曝露が高まるシナリオや閉鎖空間では、有資格の安全専門家の判断に基づき、作業員は自給式呼吸装置(SCBA)または空気供給式呼吸器を装備しなければならない。

さらに、脱脂剤と酸洗液の適切な取り扱いと廃棄の手順は、環境コンプライアンスと作業員の安全を確保するために従わなければならない。すべての安全対策の完全性を維持するために、定期的な安全監査と設備点検を実施すべきである。