曲げ加工機は、板金加工にどのような革命をもたらすのだろうか。この記事では、板金パネルベンダーの3つの革新的な技術、平坦化、丸み付け、および成形曲げについて説明する。これらの手法を理解することで、読者は金属加工において効率を高め、コストを削減し、優れた結果を得る方法を学ぶことができます。このガイドブックは、ベテランの専門家であれ、この分野の初心者であれ、高度な機械を使って板金曲げ工程を最適化するための貴重な洞察を提供します。

ヨーロッパや北米では、企業は長い間、特に北欧諸国では深刻な労働コストに悩まされてきた。この経済的圧力は、業界がオートメーションとインテリジェント製造ソリューションを推進する原動力となってきた。

こうした課題に対処するため、これらの地域の企業は一貫して、労働要件を削減しながら生産効率を高めることを目的とした戦略を優先してきた。この焦点は、自動化とスマート・マニュファクチャリングへの取り組みの波紋を呼び起こし、先進設備への投資や、完全自動化、無人化された生産ラインを模索する企業が増えている。

1977年、サルバニーニは世界初のP4パネルベンダーを発表しました。この技術革新は、板金成形技術における重要なマイルストーンとなりました。サルバニーニP4パネルベンダーは、その画期的な機能で業界に革命をもたらしました:

発売以来40年間、P4パネルベンダーは、材料科学、制御システム、デジタル製造の進歩を取り入れながら、絶えず進化を続けてきました。この継続的な開発により、この技術はフレキシブルで自動化された板金成形の最前線にあり続け、メーカーが現代の工業生産における精度、スピード、カスタマイズに対する増え続ける要求に応えることを可能にしてきました。

サルバニーニの技術革新の影響は、曲げ技術の領域にとどまらない。統合された生産システムの開発に影響を与え、板金加工におけるインダストリー4.0のコンセプトの実現に貢献するなど、スマート・マニュファクチャリングの広い展望を形成する上で重要な役割を果たしています。

P1 リーンパネルベンダーs

P1リーン パネルベンダー (図1)は、サルバニーニ・パネル・ベンダー・ファミリーの中で最小のモデルで、1250mmの大きな成形長、フル・サーボ駆動、高速回転、1時間当たりの平均消費電力はわずか3kWhです。

機械のサイズが小さいため、小さな部品の生産が可能で、コスト効率が非常に高い。

P2L-21 小型パネルベンダー

小型パネルベンダーP2L-21(図2)は、業務用厨房業界で使用される主力機で、成形長さは2180mm。

新世代P2Lはサーボモーター・ダイレクトドライブを採用し、6m×3mの面積をカバーし、パネル製品の加工要求のほとんどを満たすことができる。シリンダーハイブリッドドライブは、装置の長期安定性を確保し、メンテナンスの負担を軽減し、平均消費電力は毎時5kWhと低い。

P4-2116 HPT 標準パネルベンダー

P4-2116 HPT は、機械生産中に使用できる半自動ローディングおよびアンローディング機能を備えた標準パネルベンダーである(図3)。ローディングとアンローディングの操作は、生産を中断することなく行うことができ、その結果、機械の稼働率が大幅に向上します。

標準的なパネルベンダーとして、P4は生産能力を拡大するための追加オプションを搭載することができ、いくつかの大手冷蔵庫メーカーにとって理想的な機械となっている。

S4+P4フレキシブル生産システム

S4+P4 FMSは、より多品種少量の未発売製品の生産に対応できる。

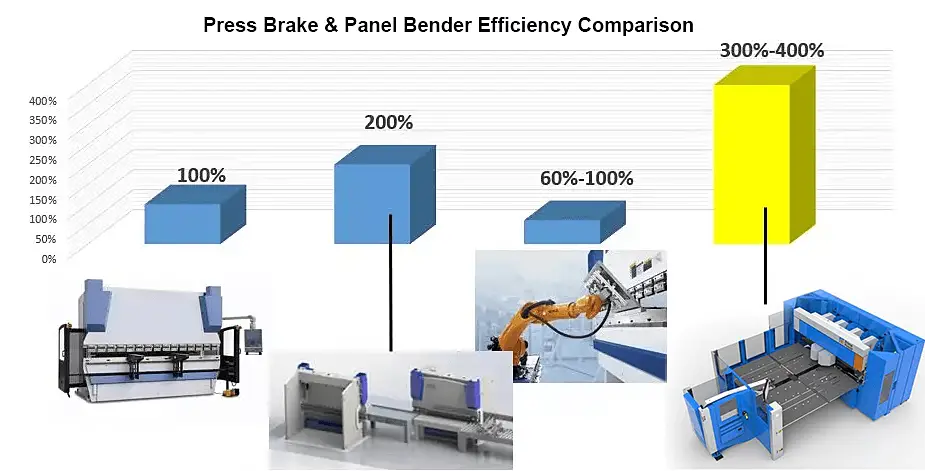

以前は、パネル成形は専用の生産ラインや手動操作の圧力曲げ機で行われていた。パネルベンダーは、パネル加工においてプレスブレーキマシンよりも省力化、高速化、再現性の良さ、ワークの一貫性など、当然の利点がある。

サルバニーニのパネルベンダーの登場によって、 シートメタルフォーミング は初めて完全自動化の時代に突入した。

従来の板金曲げ成形には、主に3つのタイプがある:

しかし、自動化のレベルが上がっているにもかかわらず、効率のボトルネックは解消されていない。

パネルベンダーでは、金型を交換する必要はなく、作業ストロークは短く、供給は速く、シートの「投入」と「取り出し」に必要なオペレーターは一人だけである。

1台の機械で、シートの位置決めを1パスでスムーズに完了させ、四方曲げを行うことができる......秩序、効率、知性は、これほどまでにシンプルになるのだ。

パネル・ベンダーの複合効率は、手動操作のベンディング・マシンの3倍から4倍である。

パネルベンダーは、無駄がなく、高速で、エネルギー効率に優れた機能を備え、ユーザーのあらゆる曲げ加工ニーズに応えます。

高度にインテリジェントな操作制御システムにより、さまざまなワークピースの効率的な曲げ加工が可能になり、パネルベンダーは従来の曲げ加工に代わる画期的な製品となりました。 プレス曲げ のマシンがある。

しかし、一時的な投資コストが高いため、大半の国では広く採用されていない。 板金加工 ユーザー

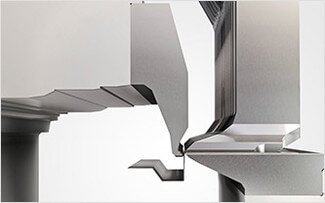

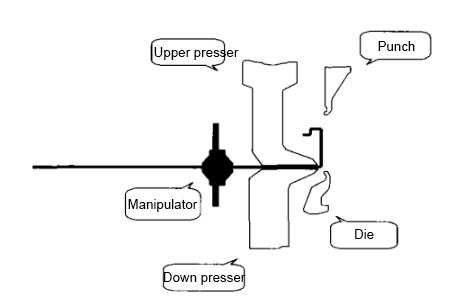

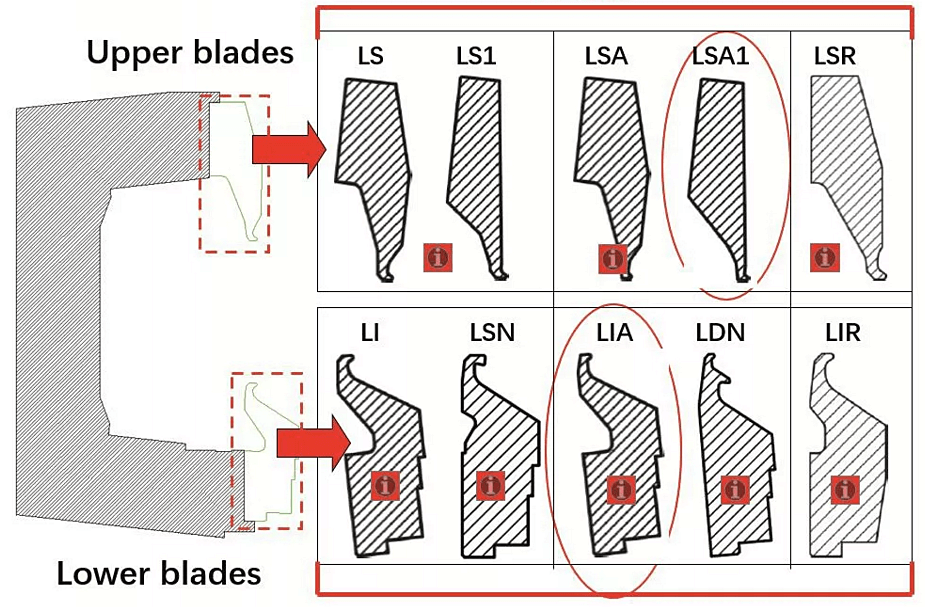

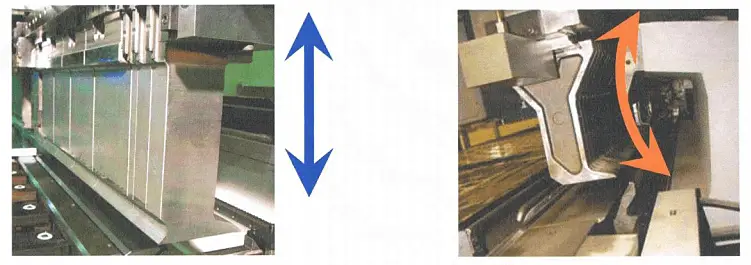

このパネルベンダーは、上刃物で下方向に曲げ、下刃物で上方向に曲げるという新しい設計思想で、曲げ回数に制限はない。

曲げ力は横方向に分布し、振動成分、すなわちベンディング・ナイフによって発生する。

結合反力は、シートに強く固定された2つの成分によって発生する。

下方への屈曲(負の屈曲)

上方への屈曲(正屈曲)

曲げ長さは自動調整可能図8に模式的に示すように、無人生産の実現が容易になる。

柔軟性の高い自動加工への要求が高まる中、簡単で時間のかからない曲げ加工へのニーズが高まっている。

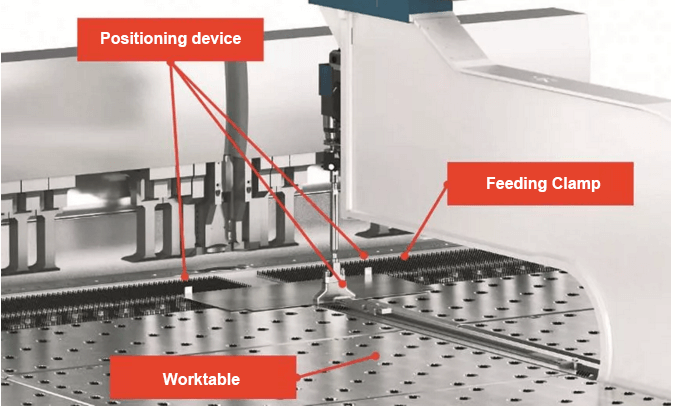

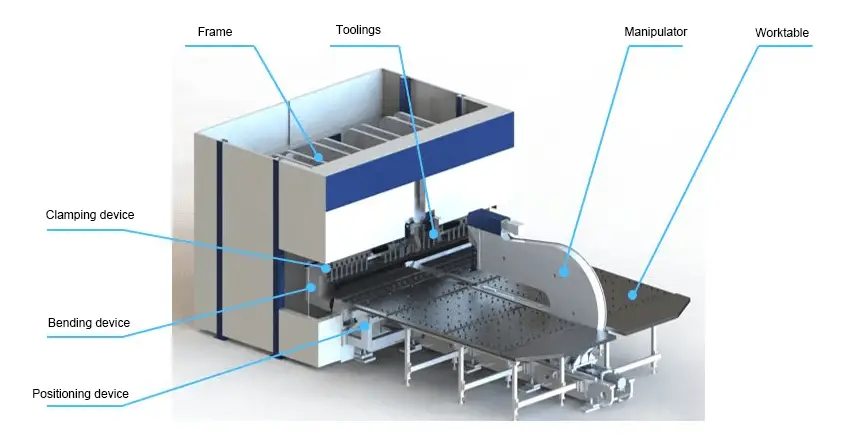

CNCシートベンディングマシンは、曲げ加工中にシート材を水平に保ち、スペースフリップを回避する独自の二方向曲げ機構を備えている。位置決め装置、自動金型交換装置、オペレーターなどの機能部品を搭載し、高速で自由度の高い自動加工を実現する。

プレスブレーキ加工法に比べ、CNCパネルベンダー(図1)は金型交換が不要で、作業ストロークが短く、送り速度が速く、全体的な効率が高く、フレキシブルな生産が容易である。

図1 CNCパネル曲げ機

製品の開発と普及の成功により、さまざまなワークの多様な加工ニーズに応えるという課題が浮き彫りになってきた。この課題は、今やベンディングマシンの技術開発における重要な課題となっている。

その自由曲げ特性のおかげで、ベンディングマシンはプロセスの開発に多くの柔軟性を提供します。金型の変更や調整も必要ありません。上部と下部の組み合わせにより 曲げ金型 コンプレッションダイを使用することで、様々な曲げ加工が可能となり、優れた加工性能を発揮します。

この記事では、様々な業界の典型的なワークピースを使用して、パネルベンダーのプロセス実現の特徴を探ります。

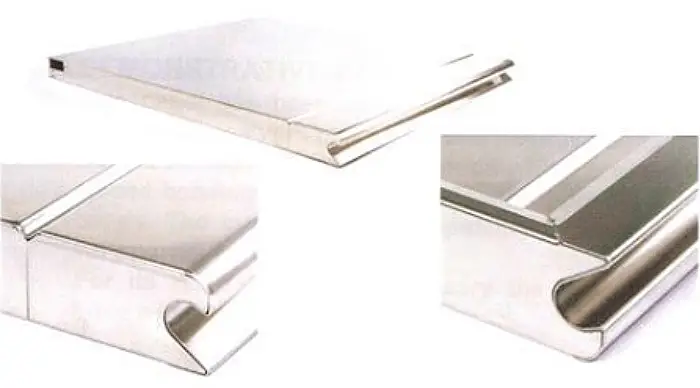

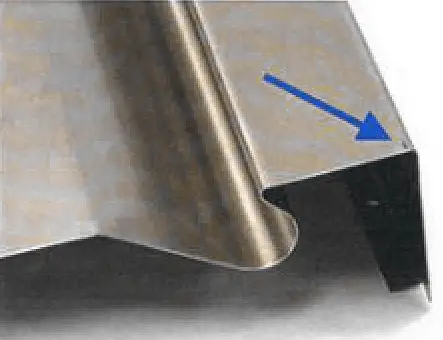

エッジ・ヘミングとも呼ばれる平坦化処理は、次のような場合によく使われる技術である。 板金 曲げ加工。シートメタルのエッジの強度を高めると同時に、研磨の必要なく滑らかに仕上げることができる。

プレスブレーキマシンの平坦化を実現するには、2つの曲げ工程が必要です。まず、深いV溝が挿入された30°の鋭角パンチを利用して、30°から45°に曲げます。次に、平坦化ダイを使用して材料をプレスします。

一方、パネルベンダー機が平坦化工程を実行する場合、金型を変更する必要はありません。ベンディングビームとプレスビームが協働して、ヘミングのボトム平坦化工程を含む様々な平坦化効果を生み出します。

パネルベンダー機での順反り、逆反りともに、シートを反転させる必要はありません。その代わりに、シートはテーブル面に平らに置かれ、従来の曲げ工程で30°から45°の角度で曲げられます。成形された曲げコーナーは、次に 下型 テーブルの上に置かれ、プレス型を使って平らにされる。図2に示すように、全工程にかかる時間はわずか数秒である。

平坦化(図3)の後に曲げ加工が必要な場合は、パネル曲げ機で直接対応できる。

図2 底上げと平坦化プロセス

図3 曲げ加工 平坦化後

開閉装置やエレベーターの業界では、ドアエッジの強度と感触を向上させるために、「開口部平坦化」と呼ばれる特殊な平坦化が必要となることがある(図4に示す)。

これを実現するために、パネルベンダーはベンディングビームとコンプレッションビームを組み合わせて使用することができ、最初のパスで様々な曲げサイズと角度を簡単に作り出し、最終的な平坦化効果を素早く得ることができる。

図4 開口部を持つ平坦化プロセス

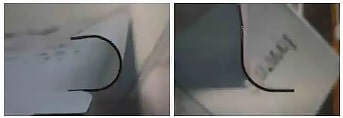

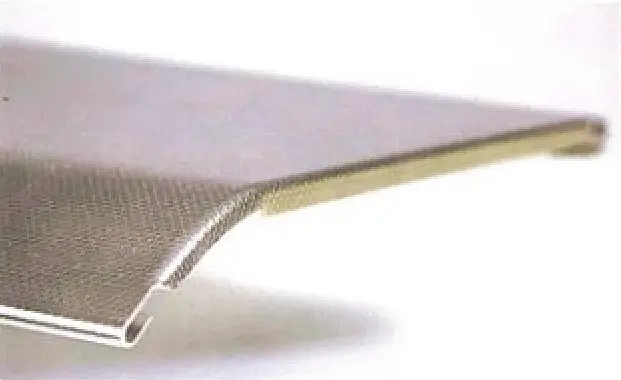

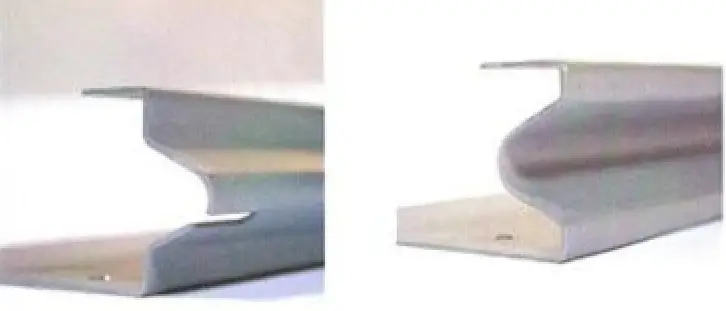

丸め工程(図5に示す)は、現在、ほとんどのメーカーがワークを製造する際に必要な工程となっている。この工程を実現するためには、特定の金型が必要となる。しかし、円弧の角度や半径が異なると、異なる金型が必要となり、製造には高価で時間がかかる。

対照的に、ベンディングマシンは、丸み効果を得るために追加の曲げ工程を必要とするだけです。効率的で連続的な自動曲げ機能により、複数の小角度曲げを組み合わせて円弧を形成することができます。この方法では、完璧な結果が得られるだけでなく、ワークの連続加工を中断することもありません。

図5 パネルベンダー アーク曲げ

従来の曲げ方法では、たとえ多くのセグメントを使用したとしても、連続曲げによって形成された円弧の外側には、最終的に折り目がつく。これは、パネルベンダーの加工メカニズムに起因するもので、一部の産業ワークの加工要件を満たすことができない。

長年の研究開発経験を持つ上級板金設備サプライヤーとして、当社は継続的にテストを行い、最終的に新しい一連の円弧プロセス実現方式を開発しました。折り型とラム加工と成形の相互協力により、折り目は円弧の内側に現れるようになり、表面の平滑性に影響を与えないようになりました。

これにより、成形効率が向上し、さまざまなアークサイズや精度要件に応じて適切なアークプロセス方式を提供できるため、工程要件を満たしながら時間を節約し、効率を向上させることができる。

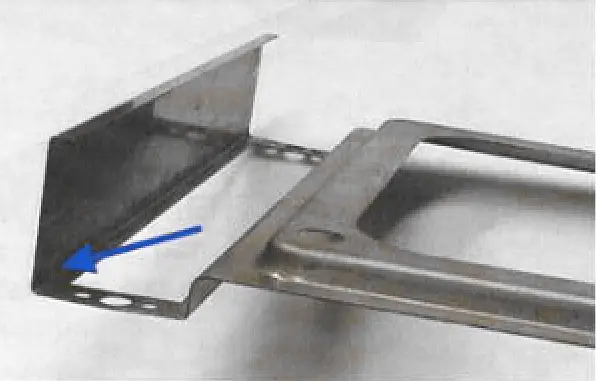

パネルベンダーの加工技術の利点は、時間と費用の節約だけでなく、従来のベンディングマシンでは対応できないワークの加工ができることである。例えば、図6に示すサイド・マウンティング・プレートは、片側で90°成形と1/4円弧成形の2工程しか必要としない。

曲げ加工機で加工する場合、まず90°の成形を折り曲げてしまうと円弧の加工ができなくなるし、先に1/4の円弧成形を折り曲げてから90°の直線エッジを加工すると、すでに加工された円弧面に確実に影響が出る。しかし、これはパネル曲げ機で簡単に、効率よく、高い精度で実現できる。

図 6 サイド・マウント・プレート

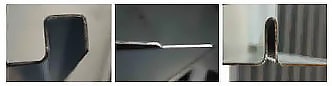

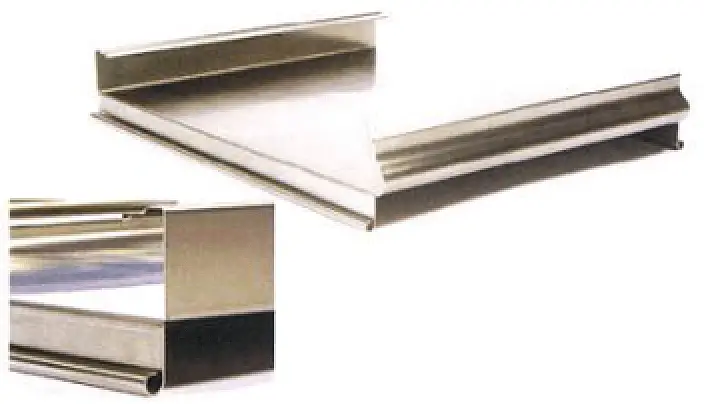

成形曲げ加工とは、パネル曲げ機の自由曲げパスと金型の組み合わせを利用して、様々な小さいサイズの形状を実現するプロセスを指す広い用語である。

例えば、開口部6mm以下のU字曲げ、段差1mmの小さなZ字曲げ、様々な小さなサイズのN字曲げ等である。例は図7を参照。

図 7 一般的な形状の曲げ部品

これらの成形された形状は、最終的にはプレスで加工されるが ブレーキマシンパネルベンダーを使えば、一度に加工できる。

全工程において、特に大きなワークの場合、金型を交換したり、表面を回転させたりする必要はありません。その結果、必要な労働力が少なくなり、加工精度がより高く安定します。

パネルベンダーは、上下の曲げナイフを備えたユニバーサルで調整可能な金型を使用するため、ワークの形状やサイズに応じて多数の曲げ工具を用意する必要がありません。これにより、金型や工具のコストと製造時間が大幅に削減され、上下の金型や工具の準備時間も短縮される。

また、金型や工具の在庫を削減できるため、生産管理も容易になる。さらに、製品ごとに特別な金型や工具を設計・製造する必要がないため、新製品の開発サイクルが短縮され、競争が激化する今日の市場における企業の競争力が向上する。

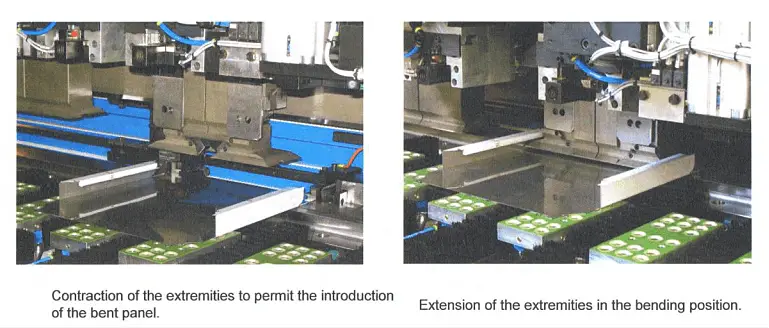

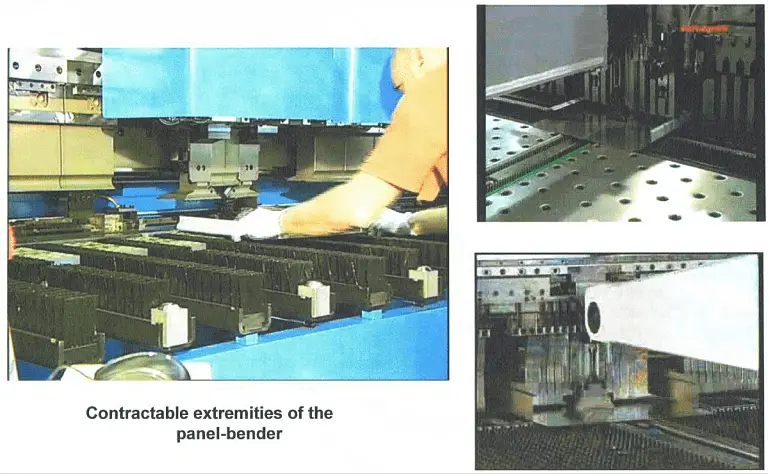

箱型部品を折る場合、ワークの内縁の長さに合わせて金型の長さを調整する必要がある。調整方法は3つある。

最初は手動調整で3分かかる。

2番目のタイプは半自動調整で、90秒かかる。

第3のタイプは自動調整(ALA)で、他の作業ステップと同時進行するため、調整時間は必要ない。

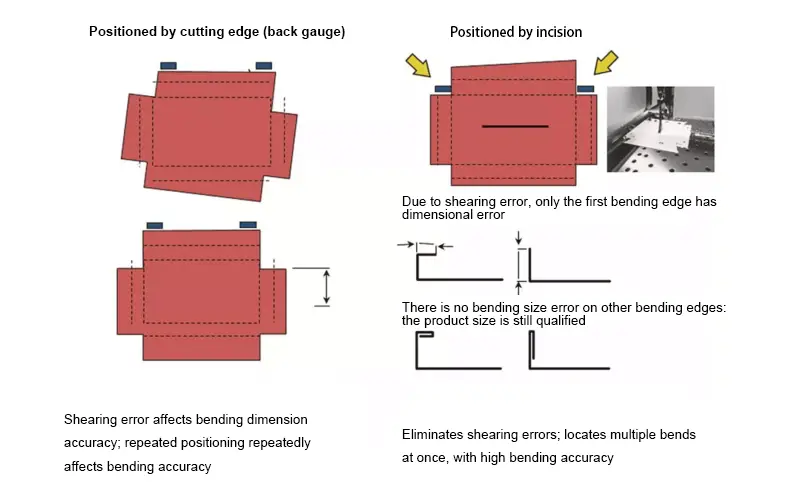

曲げる前に、シートの端ではなく、シートの2つの切断コーナーで位置決めを行うことで、シートの剪断による位置決め誤差を完全に回避し、位置決め精度を向上させている。

シートの位置決めはパネル曲げの工程で一度だけ行えばよく、シートの位置決めを繰り返すことによって生じる累積誤差を避けることができる。

これにより、最終製品の精度が大幅に向上する。

このマニピュレーターは、シートを前後に移動させたり、多辺曲げの際に90°、180°、270°の不連続な回転をさせたりすることができます。また、特殊な回転角度が必要な場合は、次のような装備も可能です。 a CNC 回転装置。

図3に示すように、パネルベンダーは回転するマニピュレーターでワークをクランプし、そのワークをシートの上下のプレスにクランプする。上下のベンディング・ナイフの間で、上下のベンディング・ナイフがシートの曲げられる部分に作用し、プログラムで要求された曲げ角度と円弧の半径を得るために必要な動きをする。

片側が曲げられると、ロボットは自動的にシートを180度回転させ、反対側を曲げ、続いて残りの2面を曲げる。シートの4辺すべてが曲げられたら、マニピュレーターは退出します。パネルは解放され、オペレーターが取り外すことができる。

自動搬出入システムが装備されている場合、パネル曲げ機は、パンチングとシャーリングの後、指定された場所に置かれたシートを自動的に曲げることもできます。曲げ加工が完了した後、ワークは自動的に降ろされ、きれいに積み重ねられます。これにより、曲げ工程の自動化を実現し、作業員の労働強度を低減し、作業員による品質事故を回避することができます。

その精度は 曲げ部品 はマニピュレーターの動きに大きく依存します。そのため、パネルベンダーのマニピュレーターは、曲げ部品の精度を確保するために、高い位置決め精度が要求されます。

について CNCシステム パネルベンダーはWindows NTをベースとしており、ユーザーフレンドリーなインターフェースと直感的で使いやすいヒューマンマシンダイアログを備えています。強力なシミュレーション、介入、文書化機能、自己診断、リモートサービス機能を提供します。

フォルトコードを提供するだけでなく、グラフィカルに表示することもできます。リモート・サービス機能により、ソフトウェア・エンジニアは顧客の制御システムにリモートでアクセスし、介入、診断、プログラムの変更を行うことができます。ほとんどの場合、システムを通常運転に戻し、修理サービス訪問の必要性をなくすか、サービス技術者が到着するまで基本的な通常運転を維持することができます。

さまざまなユーザーや製品の要件を満たすため、パネルベンダーにはさまざまなモデルや構成があります。例えば

a) 手動で積み下ろしができる。

b) 自動積み下ろしシステムを装備することができ、無人運転が可能である。

c) パンチング・シャーリングシステムと接続し、パンチング、シャーリング、折り曲げを統合したFMS(フレキシブル製造システム)にすることができる。

利点がある:

(1)金型、上金型、下金型を交換する必要がないため、ランニングコスト、製造コスト、管理コストが節約でき、生産効率が大幅に向上する。

(2)曲げナイフの高度な設計構造と動的補正により、曲げ精度が非常に優れています。その角度精度は±0.5°で、曲げ後の対向2面の平行度は±0.1mm/mです。

(3)曲げ機構が他の類似機と異なるため、他のベンディングセンターではできない曲げ加工ができる。そのため、加工工程の大幅な簡素化と合理化が図れる。 製品構造.例えば、本来は溶接後に8枚の板を曲げなければならない箱型部品が、P4パネルベンダーを使用すれば1枚の板で製作できるため、部品の軽量化と加工時間の短縮が可能になる。また、製品設計時間の短縮、製造コストの削減、製品市場競争力の向上にもつながります。

(4) 下から上へ曲げる機能を備えているため、曲面要求が非常に高いワークピース(例えば、次のようなワークピース)を曲げるときに発生する圧痕現象を避けることができる。 ミラーステンレス)と長さがあり、両端が機械加工されている場合、曲げ加工品の外観が大幅に改善される。

(5)加工工程では、シートの送り出しと回転が連続的に自動で行われるため、他のベンディングセンターに比べて加工時間が大幅に短縮され、特に折りたたみ式の箱型部品の加工効率が大幅に向上する。

(6)シートコンパクターの自動調整や曲げプログラムの自動生成など、強力なソフトウェア機能を備えているため、準備時間を大幅に短縮できる。

(7) 多品種少量生産だけでなく、単品大量生産にも極めて有利であり、板金加工企業の生産用途に適している。

デメリット

私の理解では、この板金パネル曲げ機の最大かつ唯一の欠点は、高価であることだ。一時的な投資は、ビジネスによっては大きすぎる。

パネルベンダーの特徴は以下の通り:

(1)発泡加工が必要な部品(冷蔵庫、蒸し器など)を持つ企業にとって、提供される部品の一貫性により、漏れを清掃する必要がなくなり、加工効率と製品品質が大幅に向上する。

(2)コーナーカット位置決め方式を採用することで、外装基準面の寸法を正確に保つことができ、外装部の高い整合性を確保できる。

シートのエッジでも高い精度を維持できます。 真直 荷降ろし後に逸脱する。

従来の曲げ加工機で折り返す必要がある、加工範囲が限定されたワークピースの場合、正確な外形寸法により、ワークピースのサイズは管理されたままです。

図.10 位置決め方法の比較

(3) 薄いステンレス板(板厚0.8mm以下)の場合、手作業で曲げ加工を行うと、曲げムラが生じます。 オフセット曲げ オペレーターが効率と同期を優先したためだ。

パネルベンダーは、大型パネルの曲げ加工中にプレートを持ち上げる必要がないため、プレートが所定の位置に持ち上がらないことによるオフセット曲げの問題が解消される。

プレスとの比較 ブレーキマシンパネルベンダーは、表面品質と生産効率を大幅に向上させ、平均40%以上増加した。

(4) パネルベンダーの柔軟性の高い加工能力により、小ロットから多品種まで対応可能。

パネルベンダーのユニークなABAテクノロジーは、ロボットエッジ交換の際にも、迅速なプレス長調整を可能にします。

その結果、長辺を先に折り、次に短辺を折る(ショートラップロング)プロセスを完了するのに2~3秒余分にかかるだけである。

パネルベンダーは、プレス長さの頻繁な調整が必要な製品の加工にも対応できる。

(5)パネルベンダーは、新製品開発のための高度な技術を提供し、プレスブレーキ機では不可能なほとんどの工程を完成させることができる。

従来のベンディングマシンに比べ、パネルベンダーは比較的強力な加工能力を持つ。

例えば、図11は、ある顧客のために開発された冷蔵庫のドアハンドルの輪郭形状を示している。

2つの異なる形状がデザインされ、顧客が選択・評価できるようになっている。

以前、この顧客は5台のプレス・ブレーキ・マシンを備えた組立ラインで同様の製品を生産していたが、品質管理は行っていなかった。

P4パネルベンダーを使用することで、製品の品質は管理され、加工時間は1分に短縮された。

図11 冷蔵庫ドアハンドルの輪郭

(6)パネルベンダーは幅広い種類の曲げ工具を提供し、顧客が選択できるようにしているが、一般に薄板には薄い赤丸タイプの曲げ工具を使用することを推奨する。

パネルベンダーの構成は、特定の専門的な要件を満たすよう的を絞ることができる。

図 12 曲げ工具の選択

(7) 「201」クロム・マンガン系ステンレス鋼を多用する業界では、材料の高硬度と曲げ反発のためにしばしば困難に遭遇する。

パネルベンダー 新素材 プロパティ補償技術を標準装備することで、製品の加工性とファーストピースの成功率が大幅に向上しました。

(8) パネルベンダーは、顧客の要求と投資サイズに基づき、さまざまな構成で利用できる。

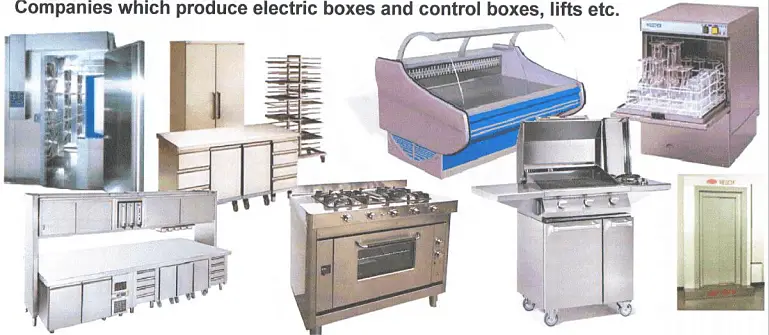

パネルベンダーは、オーブン、調理システム、洗浄システム(食器洗浄機やガラス食器洗浄機など)、冷蔵庫、インスタント冷凍庫、冷蔵庫カウンター、冷凍庫、ステンレス製家具、空気処理システム(換気フードや換気扇など)だけでなく、ケータリングや食品産業向けの業務用厨房機器の製造にも適している。

さらに、電気業界のキャビネット、エレベーター、リフトの曲げ加工にも適している。

パネルベンダーの標準金型幅は160mmで、全体の最小断面は131cmです。2パネル曲げの分野では最高のもののひとつである。

本機には独立したロックシステムが装備されており、曲げ加工中の柔軟性が確保されている。

パネルベンダーの曲げ工具の構造、数、扱い方によって、この機械は非常に繊細な材料の表面でも傷やくぼみなしに曲げることができる。

さらに、この曲げ加工は曲げ工具の摩耗が少ない。

パネルベンダーは曲げ加工中、金属パネル上を垂直に移動する。

さらに、回転運動する市販のパネルベンダーもある。

曲げ工程では、パネルベンダーに80トンの圧力がかかり、パネルの平坦性を確保する。 メタルシート そして、くぼみを曲げないようにする。

パネルベンダーの曲げシステムにより、パネル曲げ加工中に、パネルの正面、背面、幅広、曲面、直角曲げが可能です。 曲げ加工!

下図のように。

ハンドル付きドア

一枚でできている。

これは、8面張りの実行と、サイクル中のパネルの転倒を予見している。

この最後の作業は、半自動機械でしかできない。

その製造には、ツールセットと2本のSAブレードを備えたPSAを使用する必要がある。

メッキパネル

このパネルは、異なる寸法のラジアス・ベンドが、エッジを含むことなく完成している。

オレンジピール効果を持つ表面(したがって非常に壊れやすい)にもかかわらず、保護フィルムを使用せずに製造でき、パネルにわずかな傷もつかない。

パネルの長さは3000mm。

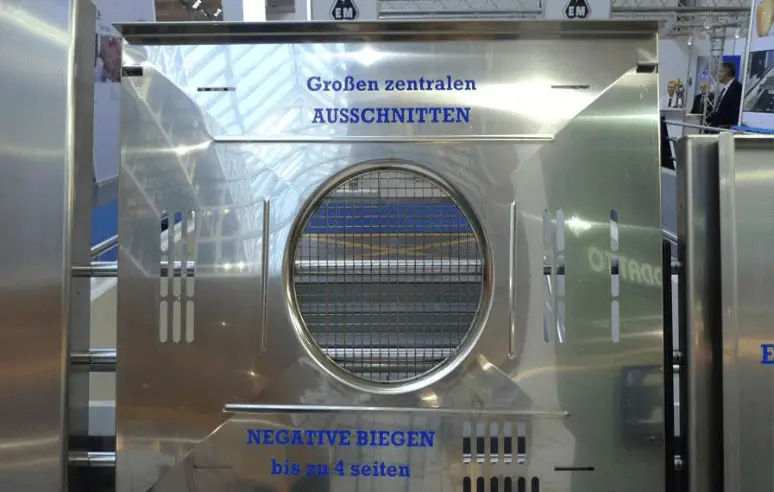

デモパネル

このパネルは、2つ以上のネガティブベンドを持つ曲げをこなす能力、また、曲げの間隔がタイトに閉じた曲げや、反対半径の曲げをこなす能力を示すために作られた。

このカールは、非常に正確な仕事をする能力を示している。

このパネルを作るには、ブラシ付きのテーブルを使う必要がある。

ワークテーブル

特にケータリング分野での作業テーブルの新境地は、角や溶接がないことが特徴である。

このパネルはまた、封じ込めの必要なく、プラスとマイナスの両方の半径のコーナーを作る能力を示している。

長さ3000mm、立ち上がり200mmまで対応可能。

このパネルを作るには、ビデオカメラとSAブレード1枚を使用してPSAオプションを使用する必要がある。

大きな穴の開いたバックパネル

絞り穴は曲げ工程の前に作られたもので、ハンドリングの危機的状況を示している。

実際、パネルはドローイングを上向きに行い、ベンドは下向きに行わなければならない。

この工程が終わると、パネルは下向きに曲がった4つの面を持つことになる。

オーブンレンジ用フロント

バキュームカップで構成された特徴的なマニピュレーターは、屈曲部や中央の図面があるパネルの取り扱いを可能にします。

このパネルを作るには、第1面と第3面の間をひっくり返す必要があるが、この作業は半自動機械でしかできない。

EXHAUSTファン

パネルは特定の固定端で製造される。

このソリューションにより、溶接の大部分をなくすことができ、生産スクラップを大幅に削減することができる。

さらに、垂直コーナーの溶接ではマスキングが不要になった。

ハンドル付きドア

この曲げ加工は、負の半径の曲げ加工が可能な2つの機能を持つPSAを使用することで実現した。

コンプレッサー保護

このパネルに大きな半径の曲げ加工を施すことは問題なく、特別な工具も必要ない。

すべてが標準的なツールで製造できる。

ラジアスコーナーは、たとえ7mmの高さであっても、封じ込めの必要なく実行でき、その結果、変形もない。

フライヤー表面

このパネルでは、マニピュレーターの垂直方向の動きを使って、最後の曲げを下向きに制御している。

このパネルを作るには、パネルベンダーにPSAとシートクランプを取り付ける必要があった。

男女スライドドア

これらは、ネガティブな隠れベンドを生み出す能力を示す興味深い例である。

そのためにはPSAが必要だ。

ドアポスト

カッティング・ユニット」オプションを使用すると、2辺を曲げるだけの非常に小さな形状を作成し、適切な刃で切断することができる。

形状がカットされると、機械の側面にあるビンに排出される。

カッティングユニット」はPSAのオプションである。

パネル

このパネルの特徴は中央下部にある。

実際、シートクランプでは扱えない。

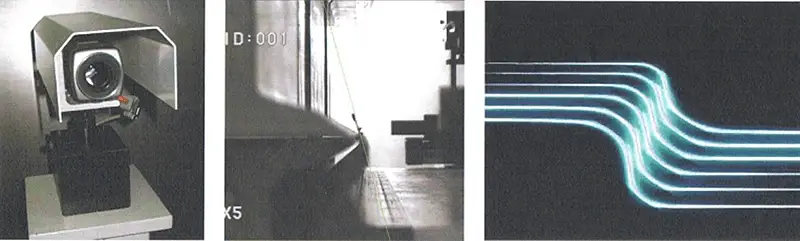

オペレーターは、ビデオカメラを使って曲げ加工中に金属板に何が起こっているかを視覚化することができ、機械が行っている曲げを修正することで積極的に介入することができる。

このソリューションは、初めてパネルを加工する場合や、異なるロットのパネルに曲げ加工を施す場合に非常に重要である。

希望する結果が得られると、オペレーターは適用されたプロセスを保存し、次に曲げ加工するパネルに実行できるようにすることができる。

これは、素材(種類、厚さ、長さ)の完璧な知識を必要とする高度なアルゴリズムの使用だけでなく、ジョイスティックの単純な動きによっても達成可能である。

ビデオカメラを使用することで、さまざまな弾性リターンをコントロールし、"最初の良いピース "を得ることができる。

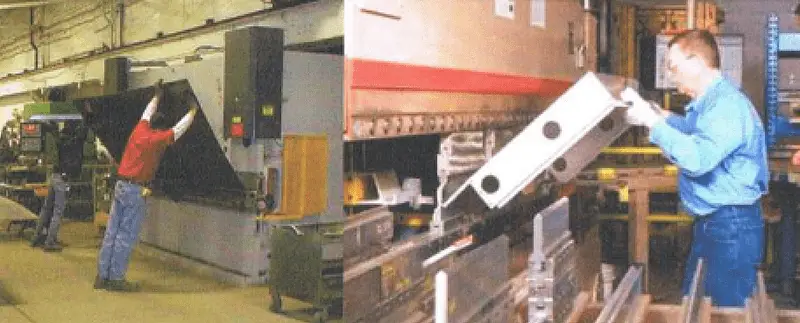

従来のプレスブレーキ作業では、パネルのハンドリングに複数のオペレーターが必要となることが多く、特にパネルの長さが1500mmを超える場合には、複数のオペレーターが必要となります。曲げ加工のダイナミックな性質により、一人での操作は困難であり、精度と安全性を損なう可能性があります。

対照的に、パネルベンダーはハンドリング工程を大幅に合理化します。オペレーターの役割は、作業テーブルへのパネルのローディング、多面曲げ作業のための回転、完成部品のアンローディングという3つの主要タスクに絞られる。この単純化は、効率を高めるだけでなく、ハンドリング・エラーのリスクを最小限に抑える。

高度なパネル曲げシステムは、工程をさらに最適化します。このようなセットアップでは、機械が曲げシーケンス全体を通してパネルのローディングと操作を自律的に管理するため、オペレーターの関与は、完成した部品を降ろすことに限定されます。

さらに、パネルベンダーは、従来の曲げ加工法に伴う認識負荷を排除する。とは異なり プレスブレーキオペレーターが複雑な曲げ順序を記憶し、実行しなければならない場合、半自動パネルベンダーはプロセスをガイドします。必要なパネル回転を機械がオペレーターに促し、オペレーターの経験レベルに関係なく、一貫した高品質の結果を保証します。

曲げ加工におけるこの技術的進化は、生産性と部品の一貫性を向上させるだけでなく、職場の人間工学と安全性を高めます。手作業を減らし、オペレーターの作業を簡素化することで、パネルベンダーは板金加工技術の大きな進歩を象徴しています。

ペスブレーキによるパネルの取り扱い

パネルベンダーのボールテーブル上でのパネルのひっくり返り

プレスブレーキには、板金成形の専門的な経験と、曲げ工程の各段階を綿密に制御する能力を備えた、高度に熟練したオペレーターが必要です。これらのオペレーターは、正確な結果を得るために、材料の挙動、工具の選択、複雑な曲げ順序を深く理解していなければなりません。

対照的に、パネルベンダーは必要な労働力の点で大きな利点を提供する。この先進的な機械は、金属加工の専門知識がなくても、一人で効率的に操作することができます。パネルベンダーの洗練された制御システムと自動化された曲げシーケンスの実行により、成形プロセス中の手動調整やリアルタイムの意思決定が不要になります。

この自動化は、メーカーにとって大きなメリットとなる:

パネルベンダーへの初期投資は高くつくかもしれませんが、人件費の長期的な節約、生産性の向上、部品の一貫性の改善により、多くの板金加工業者にとって技術のアップグレードは正当化されることがよくあります。

パネルベンダーは、自動板金加工技術の大きな進歩を象徴している。2008年10月以前は、半自動パネルベンダーの認知度は世界の金属加工業界の中でも限られていた。EuroBLECHでこの技術がデビューし、わずか2社が半自動パネルベンダーを展示したが、これは板金加工技術革新の極めて重要な瞬間となった。

広範な市場調査により、シートメタル・ベンディング分野における未開拓の可能性が明らかになった。何十年もの間、曲げ加工は主に手動のプレスブレーキ機械を使って行われてきたため、技術進歩の大きな機会があることが浮き彫りになった。この伝統的な方法への依存は、プレスブレーキ技術に代わるものが広く知られていないことに起因しており、より効率的で自動化されたソリューションに対する潜在的な需要を生み出している。

プレスブレーキ操作の自動化にはさまざまな試みがあるが、普及や生産性の大幅な向上という点では、その成果は限定的である。この技術的ギャップは、従来の方法の限界に対処できる革新的な曲げソリューションに対する市場の準備態勢を強調している。

パネルベンダーは、板金加工業界におけるこうした未解決のニーズを満たす有望なソリューションとして浮上している。強化された自動化、精度の向上、生産性の向上を提供することで、パネルベンダーは、HVAC、エンクロージャーの製造、カスタム金属加工を含む様々な製造部門における曲げ工程に革命をもたらす可能性を秘めている。

パネル曲げ技術の認知度が高まるにつれ、その市場の可能性は大幅に拡大すると思われる。生産工程の最適化、人件費の削減、製品の一貫性の向上を目指す産業は、この高度な曲げ技術を採用する有力な候補となる。最小限のセットアップ時間で複雑な曲げ加工に対応できるパネルベンダーは、大量生産とフレキシブルな少量生産シナリオの両方にとって貴重な資産となる。

ステンレス鋼の分野では、パネルベンダーは幅広い製品の製造に広く利用されている:

業務用厨房機器:

フードサービスおよびホスピタリティ用家具:

HVACおよびエアハンドリングシステム

専用設備:

その他の金属板用途では、パネルベンダーは生産において多用途性を発揮する:

交通システム:

セキュリティおよび火災安全製品:

建築的要素:

産業用キャビネットとエンクロージャ

パネルベンダーの適応性により、これらの多様な製品分野にわたって、標準化された部品とカスタマイズされた部品の両方を効率的に生産することができ、高精度、一貫した品質、および材料の無駄の削減が保証されます。

パネルベンダーは、特に次のような用途に適している:

会社概要、事業紹介:

品質重視のメーカー:

小ロットおよびカスタム生産設備:

従来のプレスブレーキ事業から移行する企業:

複雑な製品ポートフォリオを持つ企業:

自動化とデジタル化を求める板金加工業者:

パネルベンダーは、精度、効率、多用途性において大きな利点を備えており、板金成形能力と全体的な製品品質の向上を目指す製造業者にとって貴重な存在となっている。

パネルベンダーのコストは、他の高度な製造装置と同様に、その技術的洗練度、自動化レベル、生産能力によって大きく異なります。しかし、初期価格だけに注目すると、この特殊な曲げ技術の包括的な価値提案を見落としてしまいます。

パネルベンダーへの投資を評価する際には、総所有コストと潜在的な投資収益率を考慮することが極めて重要です。この評価には以下が含まれます:

これらの要素を包括的に分析することで、メーカーは、初期購入価格だけに注目するのではなく、パネル曲げ技術が提供する総合的な価値と潜在的な競争優位性に基づいて、十分な情報に基づいた決定を下すことができます。このような総合的なアプローチにより、長期的な生産目標や業務効率目標に沿った投資が可能になります。

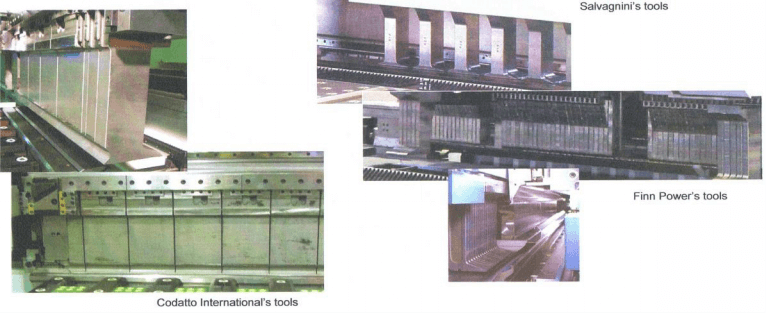

高度な板金加工の領域において、パネルベンダーは折り曲げ工程に革命をもたらし、比類のない精度、柔軟性、効率を提供している。以下の5つのメーカーは業界のリーダーとして際立っており、それぞれがこの分野にユニークなイノベーションをもたらしました:

これらのメーカーはいずれも、パネル曲げ技術の限界を押し広げ、自動化、精度、スマート製造システムとの統合に重点を置き、現代の板金加工の進化する要求に応え続けている。

パネルベンダーは、金属成形技術における大きな飛躍を象徴し、製品の品質とオペレーターの熟練度を効果的に切り離します。この先進的なベンディングマシンは、生産工程全体にわたって一貫した高精度の結果を保証し、手動工程特有のばらつきや欠陥を最小限に抑えます。

品質保証だけでなく、パネルベンダーはオペレーターの肉体的負担を大幅に軽減し、職場の人間工学と安全性を向上させます。自動化されたシーケンスとプログラマブルな制御により、複雑な曲げ加工を最小限の手作業で行うことができ、生産性を高め、疲労に起因するエラーを低減します。

さらに、パネルベンダーの多用途性と精度は、製品設計と技術革新に新たな道を開きます。設計エンジニアは、従来の曲げ加工では困難または不可能であった、より複雑な形状やより厳しい公差を追求できるようになりました。この能力は、製品開発サイクルを加速し、複雑なシートメタルコンポーネントの迅速なプロトタイピングを可能にします。

現代の製造業の競争環境において、パネルベンダーは戦略的優位性を提供します。変化する製品仕様に迅速に対応する能力により、企業は市場の需要に機敏に対応し、製品ライン間の迅速な移行を促進し、コスト効率の高い少量生産を可能にします。この柔軟性は、品質と効率の利点と相まって、企業がダイナミックで要求の厳しい市場で競争力を維持する上で重要な位置を占めています。