プレスブレーキがどのようにして金属を精密に成形するのか、不思議に思ったことはありませんか?この記事では、プレスブレーキの魅力的な部品と機能を公開し、製造におけるプレスブレーキの重要な役割を紹介します。最後には、それぞれの部品がプレスブレーキのパワフルな性能にどのように貢献しているのか、ご理解いただけることでしょう。

プレスブレーキングは、主に表面積対体積比の高い部品に利用される精密金属成形プロセスです。この技術は板金加工に特に有効で、通常6mm(0.236インチ)より薄い材料を加工します。

プレスブレーキとして知られるこの工程で使用される機械は、主に油圧式または電動式で、高度な数値制御システムを備えています。これらの多用途の機械は、パンチと補完的なダイの協調動作により、シートメタルに正確な角度や曲線のプロファイルを付与する能力により、金属加工業界ではどこにでもあります。

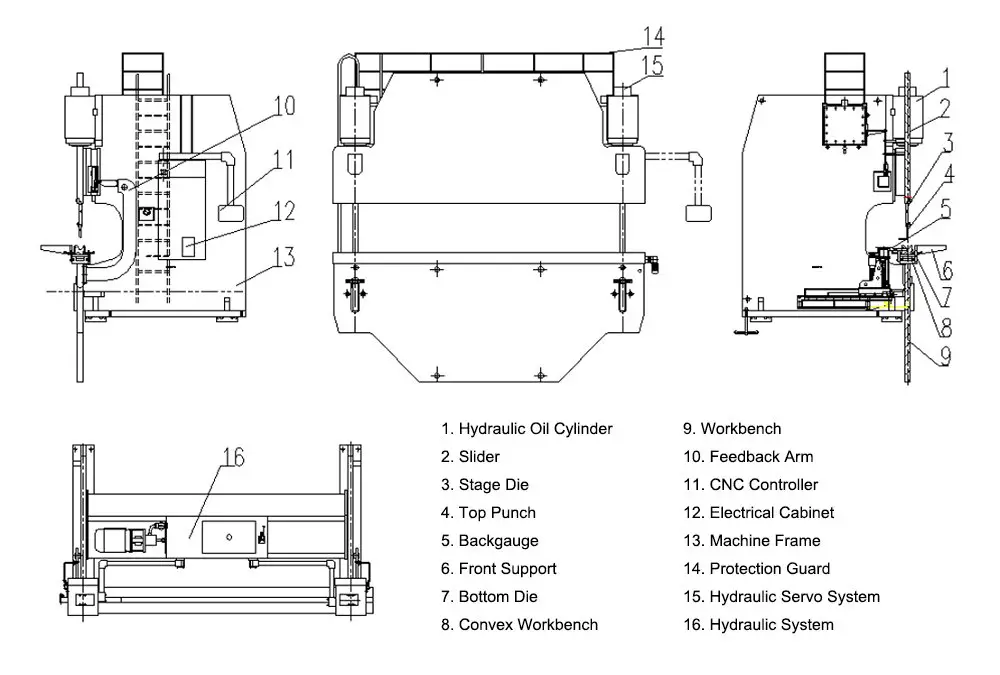

このハンドブックの一貫した用語を確立するために、最新のプレスブレーキの主要な構成要素を調べてみましょう:

以下の図は、これらの構成要素を示したもので、以降の章でさらに詳しく分析する。

機能的な観点から、プレスブレーキは4つの主要なサブシステムに分類することができます:

これらのサブシステムはそれぞれ、プレスブレーキ全体の機能と性能において重要な役割を果たしています。次のセクションでは、各コンポーネントに関連する具体的な機能、メンテナンス要件、技術の進歩について詳しく説明します。

プレスブレーキのフレームは、左右の直立プレート、ワークテーブル、支持構造、統合された油圧リザーバーなど、高強度鋼部品の精密溶接によって設計されています。作業台はアップライトの下に戦略的に配置され、油圧タンクはフレーム構造にシームレスに組み込まれています。

この先進的な設計は、フレーム全体の剛性と耐荷重を大幅に向上させると同時に、作動油の熱を効率的に放散する表面積を拡大することで、熱管理を最適化している。

プレスブレーキ構造の主な特徴

さらに読む:

数値制御(NC)は、最新のプレスブレーキ機械ではどこにでもある機能で、精度、効率、汎用性を大幅に向上させます。これらのコンピューター統合システムは、洗練されたアルゴリズムとリアルタイムのフィードバックメカニズムにより、機械の動作を制御します。

NCプレスブレーキは、あらかじめプログラムされた特定の作業順序に従って、機械の動きと機能を制御するためにコンピューターを利用します。この統合により、板金加工において極めて重要な、高精度で再現性の高い曲げ加工が可能になる。

NCシステムの心臓部には、機械の可動部品の位置を連続的に測定するエンコーダーがある。このデータは制御ユニットにフィードバックされ、制御ユニットがさまざまなアクチュエータ(サーボモーター、油圧シリンダー、空気圧システムなど)を作動させ、機械の動きを正確に制御します。このクローズド・ループ・システムにより、工具は3次元空間内のユーザーが定義したポイントに正確に配置されます。

制御軸、または機械軸は、エンコーダによって測定され、モータまたはアクチュエータを介してコンピュータによって制御される機械の特定の動きを指します。このシステムにより、利用可能なストロークに沿った正確な位置決めが可能になり、通常、±0.0004インチ(0.01mm)またはそれ以上の範囲の精度が得られます。

プレスブレーキを選択する際、購入者は機械の物理的な仕様だけでなく、数値制御システムの能力も考慮する必要があります。これらの制御装置は、通常プレスブレーキの一端に取り付けられ、システム全体のプログラミングと操作のための主要なインターフェースとして機能します。

市場で入手可能なさまざまなNCタイプは、いくつかの重要な要素によって区別される:

NCタイプの選択は、プレスブレーキの機能性、使いやすさ、板金加工における全体的な生産性に大きく影響します。

プレスブレーキのラムは、剛性と精度を追求した頑丈な鋼板で作られています。ラムは、左右の油圧シリンダーのピストンロッドに中央で連結され、バランスの取れた力配分を保証します。これらのシリンダーは、側壁構造のコネクティングプレートにしっかりと固定され、堅牢な機械アセンブリを形成しています。油圧の力でピストンロッドを駆動し、制御された力と速度でラムの上下運動を促進します。

上死点での高精度位置決めを実現するため、ラムの両側には高分解能のリニアエンコーダ(格子定規)が戦略的に取り付けられている。これらのエンコーダは、リアルタイムの位置データをNC(数値制御)システムに連続的に送信します。コントローラーは、このフィードバックを処理し、ラムの位置を動的に調整するクローズド・ループ制御を実施し、あらゆる偏差を補正し、ラムの全長にわたって同期した動作を保証します。

ラムの運動システムは、油圧トランスミッションと高度な制御機構を統合しています。主なコンポーネントは、ラム本体、精密に加工された油圧シリンダー、微調整可能な機械式ストッパーシステムです。シリンダーがフレームにしっかりと固定されたデュアル・シリンダー構成により、バランスの取れた力のかけ方と安定性が向上しています。比例バルブで調整された油圧がピストンを駆動し、ラムの正確な垂直位置決めを実現します。NCシステムによって制御されるメカニカル・ストッパーは、ミクロン・レベルの調整を可能にし、特に厳しい公差が要求される用途で、高い成形精度を達成するのに重要です。

さらに読む:

ストロークはY軸方向の最大移動量を表し、プレスブレーキ作業でトールパンチを使用する可能性を評価する上で重要な寸法です。このパラメータは、適切なクリアランスを確保し、曲げ加工中の衝突を避けるために非常に重要です。背の高いパンチを安全に使用できるかどうかを判断するには、オペレーターは以下の計算を行う必要があります:

[デイライト-(ダイハイト+パンチハイト+板金厚)]<マシンストローク

どこでだ:

この計算により、工具部品とワークの高さの合計が機械のストロークより小さくなり、安全で効率的な曲げ加工が可能になります。オペレーターは、特に高さのあるパンチを必要とする複雑な部品や、厚い材料を扱う場合など、工具を選択する際にこの関係を注意深く考慮する必要があります。これらの要素を考慮しないと、工具の損傷、ワークの欠陥、または潜在的な安全上の危険が生じる可能性があります。

さらに、オペレーターは必要な曲げ代を考慮し、曲げサイクル全体を通して最適な成形条件を維持するために、機械のストローク制御の精度を考慮する必要があります。正確で一貫した結果を保証するために、プレスブレーキのストローク測定システムの定期的な校正をお勧めします。

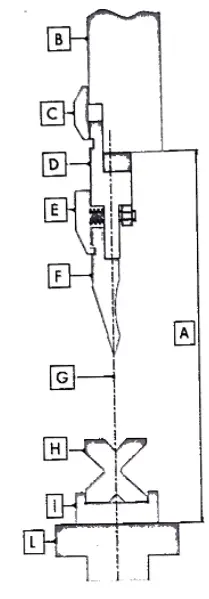

上図は、Promecam-Amada標準工具を使用したプレスブレーキの断面図です。

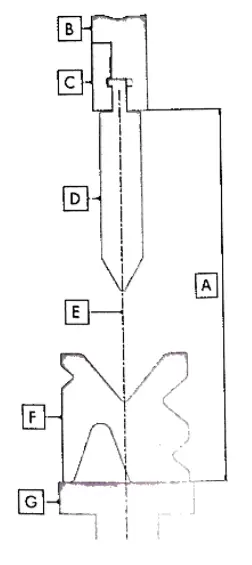

一方、上の画像はアキシャルツール(Trumpf、Beyelerなど)を使用したプレスブレーキです。この場合、パンチは上部ビームに直接クランプされ プレスブレーキ軸 パンチとチップの両方を通過する。

バックストッパーはモーターの作動により前後に移動し、CNCコントローラーはその移動距離を最小読み取り0.01mmで制御する。前後の位置には、バックストッパーの動きを制限するためのストロークリミットスイッチがあります。

さらに読む:

同期システム

機械的同期機構は、トーション、スイングアーム、ジョイントベアリングなどの部品で構成されています。素直な設計で、安定した信頼性の高い性能を発揮し、高い同期精度を誇ります。

の位置である。 機械プレス ブレーキストップはモーターの操作によって調整され、そのデータはCNCコントローラーによって制御される。

さらに読む:

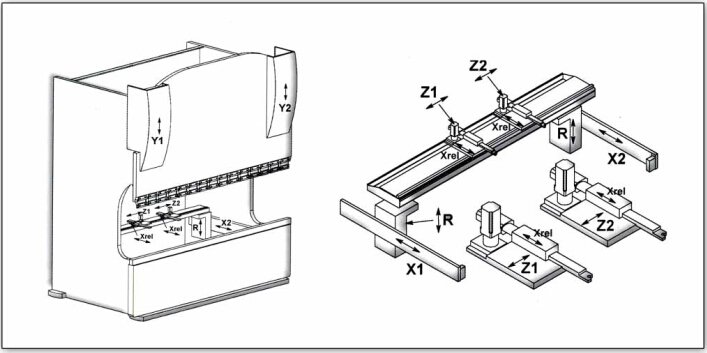

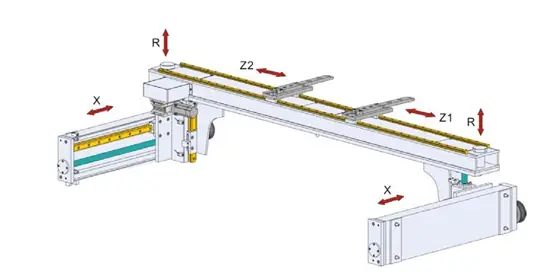

| アクシス | 説明 |

|---|---|

| X軸 | リアストップの前後の動きを制御します。X1軸を装備したシステムでは、さらに左指を制御する。 |

| R軸 | リヤストップの垂直リフト(上下動)を管理する。 |

| Z1およびZ2軸 | 左(Z1)と右(Z2)のストップフィンガーの動きを担当し、バックゲージビームに沿って左右に移動できるようにする。 |

バックゲージは、プレスブレーキ作業において板金を正確に配置するために重要な精密位置決め装置です。数値制御されたこれらの基準点は、金型に対するワークピースの位置決めにおいてオペレーターをガイドします。シートメタルは慎重に下型に配置され、バックゲージに対して正確に位置合わせされるため、複数の部品にわたって一貫した曲げ位置が確保されます。

最新のCNCプレスブレーキは、多軸位置決め機能を備えた高度なバックゲージシステムを採用しています。一般的に、モーター駆動のボールねじドライブと高分解能エンコーダを備え、0.001インチ(0.0254 mm)単位の精密で再現可能な動きを可能にします。これらのゲージの動きは、機械のCNCコントローラーによって制御され、オペレーターによって入力された、あらかじめプログラムされた曲げシーケンスに従います。

ほとんどのバックゲージシステムは、スイングアップ式または格納式のデザインを採用しています。この機能により、必要に応じてゲージを上方に回転させたり、引っ込めたりすることができ、曲げ加工中にシートメタルと衝突する可能性を防ぎます。ワークピースが成形されると、固定ゲージの下部が浮き上がったり干渉したりして、精度が損なわれたり、部品が損傷したりする可能性があります。

マルチフィンガーやセグメント設計などの高度なバックゲージ構成により、安定性と汎用性が向上しています。これらのシステムは、複雑な部品形状に対応するために個別に調整することができ、幅広い形状に対して一貫したサポートと参照を保証します。ハイエンドモデルの中には、曲げ加工中のパーツの変形に合わせて自動的に調整し、プロセス全体を通して最適な接触を維持する適応型位置決めアルゴリズムを組み込んだものさえあります。

最新のCNCプレスブレーキバックゲージシステムでは、サーボ駆動の作動とクローズドループフィードバックを統合することで、高速で同期した動きを実現しています。これは通常、精密ボールねじ、タイミングベルト、高性能サーボモーターの組み合わせによって達成されます。CNCコントローラーがバックゲージの位置を継続的に監視・調整し、機械的な遊びや熱膨張を補正することで、大量生産時にも優れた精度を維持します。

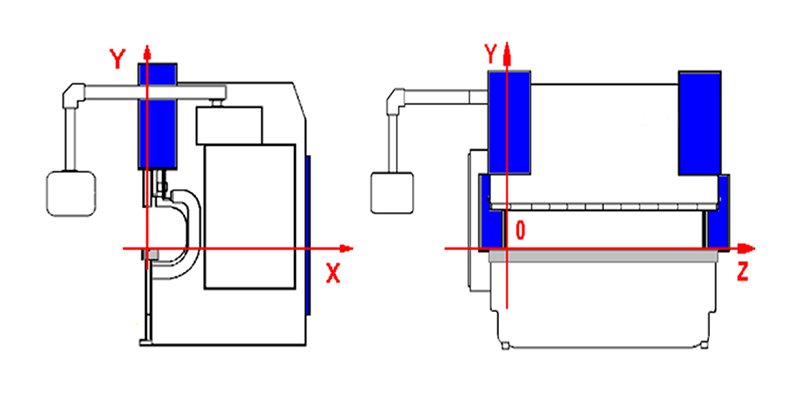

プレスブレーキの主要な軸は、X、Y、Z、Rです。これらの軸は、特定のプレスブレーキの構成と機能に応じて、オペレーターによって数値制御または手動制御されます。

X軸、Y軸、Z軸の方向に関する慣例は、添付の図に正の矢印で示されている。

Y軸: この軸はアッパービーム(ラム)の垂直方向の動きを支配します。ラムが下降または上昇すると、曲げ角度に直接影響します。曲げ加工中、オペレーターはY1軸とY2軸(ラムの左右シリンダー)のアライメントを確認することが重要です。3mの機械長さで0.05mmのわずかなミスアライメントでも、ワークピースの両端間に1°の角度のずれが生じます。

アライメントの問題を軽減するために、オペレーターは、曲げ作業を開始する前に、指定されたNC機能を使用して機械のゼロ調整手順を実行する必要があります。アライメントの問題が続く場合は、ラムの表面状態とガイド・システムの徹底的な検査が必要であり、必要に応じてY軸の調整を行う可能性がある。

X軸: この軸は、バックゲージとダイの中心間の距離として定義される曲げの深さを決定します。バックゲージを支持するクロスバーはX軸に沿って横断し、Y軸に近づいたり遠ざかったりして、目的の曲げ深さを実現します。

Z軸: この軸に沿って、バックゲージは取り付けクロスバー上を横方向に移動します。バックゲージの位置は、シートメタルの長さと曲げ位置(プレスブレーキの中央またはオフセット)に基づいて設定されます。最新のプレスブレーキは、通常2~4個のバックゲージを備えています。オペレーターは、テーブルの最大移動量やゲージ間の最小間隔など、Z軸の移動制限を認識しておく必要があります。

R軸: この軸は、バックゲージ・クロスバーの垂直方向の調整を容易にし、さまざまなダイの高さにわたってシートメタルとバックゲージの適切な接触を保証します。

総合的なプレスブレーキ軸の分類:

注:ラムの位置決めは、特定のアプリケーション要件と機械の能力に応じて、絶対値座標または角度測定のいずれかを使用してプログラムすることができます。

プレスブレーキの各制御軸の位置を下表に示します:

| アクシス | ゼロポジション | 実績値 |

|---|---|---|

| Y1ラム左(上下) | 作業面 | テーブル表面から上型までの距離 |

| Y2ラム右(上下) | 作業面 | テーブル表面から上型までの距離 |

| X、X1、X2バックゲージ〔前後進 | 下型 センター | 下型の中心からバックゲージまでの最大距離 |

| R、R1、R2バックゲージ(上下) | 下型表面 | バックゲージの最低点から最高点までの距離。 |

| Z1 バックゲージ 左〔左から右へ | マシン左側 | マシンの左端から左バックゲージヘッドの中心までの距離 |

| Z2バックゲージ右(右→左) | マシン右側 | マシンの右端から左バックゲージヘッドの中心までの距離。 |

プレスブレーキのフロントサポートアームは、機械の前面に配置されたT溝またはリニアガイドに取り付けられた一体型部品です。これらのアームは、手動で調整可能なバックポジションクローを備えており、シートメタルハンドリングの汎用性と精度を高めます。

フロント・シート・サポート・アームは、オプションですが、プレスのブレーキング工程でシートメタルに重要なサポートを提供するために設計された貴重な装置です。その主な機能は2つあります:曲げ加工中にシートの位置を維持することと、上部ビームの戻りストローク中に材料が落下するのを防ぐことです。この2つの機能により、作業の安全性と効率が大幅に向上します。

これらの支持アームは、特に厚板や大判の板金加工に不可欠ですが、その有用性は様々な曲げ加工に及びます。メーカー各社は、特定の曲げ要件や材料特性に合わせて、多様なタイプのサポートアームを提供しています。この多様性により、作業者は最適なサポートシステムを選択し、ワークフローを最適化し、身体的負担を軽減し、全体的な曲げ精度を向上させることができます。

先進的なフロントサポートシステムには、以下のような機能が組み込まれているものもある:

適切なフロントシートサポートアームを活用することで、ファブリケーターはプレスブレーキ操作を大幅に改善し、幅広い曲げ加工用途において、より高い精度、生産性の向上、作業者の安全性向上を達成することができます。

プレスブレーキのペダルスイッチは、上パンチを保持するアッパービームまたはラムの垂直方向の動きを制御する重要な役割を果たします。この精密制御機構により、オペレーターは曲げ加工中に正確に位置決めし、力を加えることができます。ペダルは通常2段階操作です:

この2段階機能により、曲げ作業の安全性と精度が向上します。ペダルスイッチは、曲げ完了後のラムの後退も制御し、プレスブレーキを開いた位置に戻します。

重要な安全機能として、緊急停止ボタンがペダルスイッチの上部に目立つように配置されています。この大きくてアクセスしやすいボタンは、潜在的な危険や操作上の問題が発生した場合に、即座に機械を停止させることができます。ペダルスイッチと非常停止ボタンの定期的なテストとメンテナンスは、板金加工環境における最適な性能と職場の安全を確保するために不可欠です。

プレスブレーキクランプは、標準クランプと迅速なトップパンチ交換のために設計されたクイックチェンジクランプ装置で構成されるツーリングシステムの重要なコンポーネントです。これらのクランプシステムは、セットアッププロセスを最適化し、全体的な生産性を向上させる上で重要な役割を果たします。標準クランプは堅牢で信頼性の高い工具保持を実現し、曲げ加工中の正確な位置合わせと安定性を保証します。一方、クイックチェンジツールまたはファストクランプツールは、プレスブレーキ技術の大きな進歩であり、パンチ交換工程を劇的に合理化します。

高速クランプツールの導入は、現代の板金加工に複数の利点をもたらします:

これらの高度なクランピング・ソリューションが提供する利便性と時間効率は、競争の激しいシートメタル成形業界において、機械の稼働率の向上、リードタイムの短縮、顧客の要求への対応力の向上に直結します。

さらに読む:

キットとアクセサリー

| 1 | ユーザーマニュアル | 1 コピー |

| 2 | ファンデーションスクリュー | 4ピース |

| 3 | 洗濯機 | 4ピース |

| 4 | オイルガン | 1セット |

| 5 | フロントサポーター | 2ピース |

| 6 | ペダルスイッチ | 1セット |

プレスブレーキ作業中、オペレーターは手作業でシートメタルの位置決めと操作を行うため、作動中のプレスブレーキに近接する必要があります。この接近は、厳しい産業安全規制に準拠するために対処しなければならない重大な安全上の課題をもたらします。

生産効率を維持しながらオペレーターの安全を確保するため、最新のプレスブレーキには高度な安全システムが組み込まれています。これらのシステムは、製造工程を過度に妨げることなくオペレーターを保護し、安全性と生産性のバランスを取るように設計されています。

プレスブレーキは通常、後部と側面をカバーまたはパネルで保護する包括的な保護機能を備えています。しかし、オペレーターが常にアクセスしなければならない前面エリアは、最大の安全リスクをもたらします。この重要なゾーンには、固定光電ガードとレーザー保護システムという2つの主要な保護方法が採用されています。

固定光電ガードは、作業ゾーンの両端に取り付けられた2つのセンサーで構成され、機械から400mmまでの前面エリア全体に保護フィールドを形成します。アッパービームの急速な下降中、これらのセンサーが曲げられる材料より厚い物体(オペレーターの腕など)を検出すると、即座にプレスブレーキの制御システムと通信し、緊急停止を開始します。

あるいは、レーザー保護システムはパンチ先端近傍の保護に重点を置いています。このセットアップは、プレスブレーキの上部ビームの両端に取り付けられた送信機と受信機の2つの調整可能な光電装置で構成されています。これらの装置は、アッパービームと連動して移動するレーザービームを投射し、パンチ直下の領域に特化した動的保護を提供します。

安全性を高めるため、プレスブレーキには物理的なバリアを形成するスチールフェンスが装備されることがよくあります。最高レベルの保護が必要なアプリケーションでは、ライトカーテン安全装置とレーザー保護システムを組み合わせて実装することができます。この多層的なアプローチは冗長な安全対策を提供し、オペレーターの負傷リスクをさらに最小限に抑えます。

これらの安全システムの選択と導入は、特定の曲げ作業、マテリアルハンドリングの要件、工場全体のレイアウトなどの要素を考慮した徹底的なリスクアセスメントに基づいて行う必要があります。これらの安全装置の定期的なメンテナンスとテストは、生産性の高いプレスブレーキ作業を維持しながら、オペレーターを保護する効果を継続させるために非常に重要です。

機械が安全に使用できるためには、ある程度の安全性が確保されていなければならないことは承知しています。そう考えると、プレスブレーキには、安全のために少なくともライトカーテン装置を装備することをお勧めします。

プレスブレーキ安全ガード

プレスブレーキライトカーテン

プレスブレーキレーザーガード

さらに読む:

プレスブレーキゲージは、板金曲げ作業の正確さと精度を確保するために不可欠なツールです。最も一般的に使用されるプレスブレーキゲージには、角度ゲージ、角度定規、ノギスがあります。これらの機器はそれぞれ、曲げ角度、材料の厚さ、部品全体の寸法を測定し、確認する上で重要な役割を果たします。

アングルゲージは、通常デジタルまたはアナログで、曲げ角度を素早く正確に読み取ります。多くの場合、マグネット式で、ワークピースや金型表面に簡単に取り付けることができます。デジタルアングルゲージは、精度が向上し、多くの場合、品質管理システムに直接データを送信できます。

角度定規は分度器とも呼ばれ、曲げ角度を測定するためのシンプルで効果的なツールです。さまざまなサイズと材質があり、汎用性を高めるためにアームを調節できるものもあります。デジタル・ゲージほど正確ではありませんが、迅速なチェックや大まかな測定には重宝します。

バーニアキャリパーは、プレスブレーキ作業に特化したものではありませんが、材料の厚さ、フランジの長さ、その他の重要な寸法を測定するために不可欠です。最新のデジタルノギスは精度が高く、内寸法も外寸も簡単に測定できます。

このような従来のツールに加え、先進的なプレスブレーキには、曲げ加工中にリアルタイムで角度を確認するための角度測定システムやレーザーベースのゲージング技術が組み込まれている場合があります。これらの統合システムは、生産性を大幅に向上させ、手作業による測定の必要性を減らすことができます。

プレスブレーキゲージの適切な選択と定期的な校正は、製造品質基準を維持し、板金加工工程で一貫した部品生産を保証するために極めて重要です。

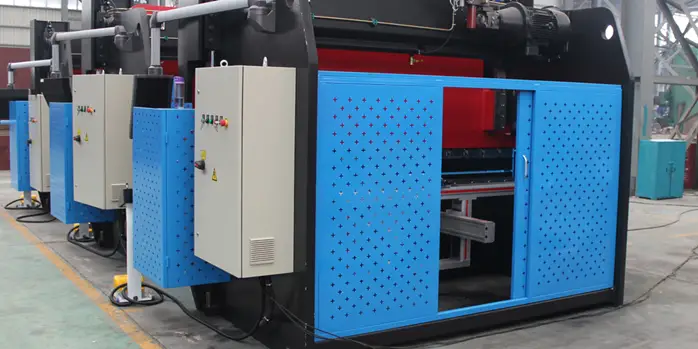

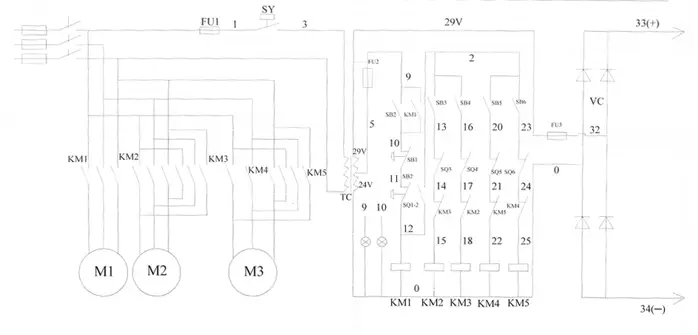

最新のプレスブレーキの電気制御システムは、電気制御盤、数値制御(CNC)システムコンソール、オペレーターステーションの3つの主要コンポーネントで構成されています。

プレスブレーキは通常、標準仕様50Hz、380Vの三相交流電源で作動します(地域要件に合わせてカスタマイズ可能)。この一次電源は複数の機能を果たします:

入力されたAC電圧は内部のシステム・トランスで処理され、様々なサブシステムに適切な電圧を出力する。

変圧後、電力は2つの別々のDC24V回路に整流される:

この2回路DC電源構成は、重要な制御システムへの安定した絶縁電力供給を保証し、動作信頼性を高め、コンポーネント間の電磁干渉を低減します。

電気システムの設計は、曲げ加工の精密な制御を容易にし、自動化システムとのシームレスな統合を可能にし、リアルタイムの力モニタリングや適応曲げアルゴリズムなどの高度な機能をサポートします。この洗練された電気アーキテクチャは、最新の板金加工工程で求められる高精度、高再現性、高効率を実現するための基本です。

メーカーによっては、プレスブレーキの配線図のデザインが異なる場合があります。購入の際には、油圧系統図、据付・操作マニュアルとともに、配線図を提供する必要があります。機械の受領時にこれらが同梱されていない場合は、直ちにサプライヤーに連絡することをお勧めします。

以下のプレスブレーキ配線図はあくまで参考であり、弊社が作成したものであることにご留意ください。

電気油圧比例技術の開発

第二次世界大戦の後半、ジェット戦闘機の速度は絶えず向上し、迅速性、動的精度、動的速度に対する要求が高くなり、より高度な制御システムが必要となった。

1940年、最初の電気油圧サーボシステムが航空機に搭載された。1960年代には、さまざまなタイプの電気油圧サーボ弁が開発され、電気油圧サーボ技術は成熟していった。

しかし、1960年代後半になると、土木工学における電気油圧サーボ技術の需要が高まってきたが、従来の電気油圧サーボ弁は、流体媒体に対する要求が厳しく、消費エネルギーも大きいため、製造やメンテナンスにコストがかかっていた。

1970年代には、信頼性の高い電気油圧システムを開発するために サーボコントロール その結果、油圧比例制御技術は急速に進歩した。同時に、工業用 サーボコントロール 技術も進化した。

電気油圧式比例技術は、油圧式と油圧式を組み合わせた包括的なアプローチである。 送電 電子制御の柔軟性と精度数値制御技術の進歩と信頼性の高い比例油圧部品の入手が可能になったことで、近年、電気油圧比例制御技術が広く採用されるようになり、その代表的な用途がプレスブレーキ機械の同期制御です。

油圧トランスミッションの基本理論は パスカルの原理.

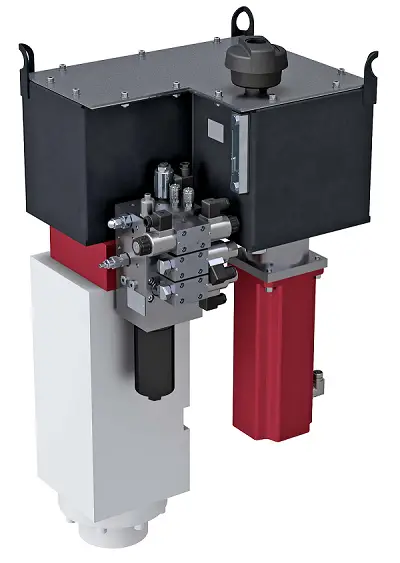

モーター、オイルポンプ、バルブは燃料タンクに接続されている。ラムの高速移動中にオイルタンクがオイルで十分に満たされるように、充填バルブ構造が採用されている。これはラムの移動速度を向上させるだけでなく、省エネにもつながる。

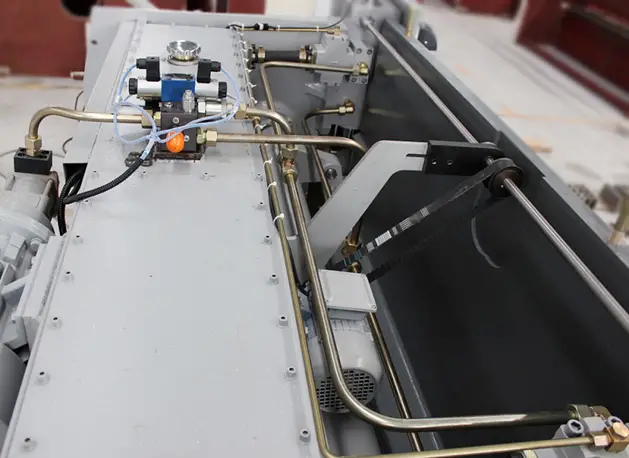

CNCプレスブレーキの油圧制御には、製造工程における高度な自動化と標準化が必要です。その結果、プレスブレーキは油圧システムを設計に組み込まなければなりません。

プレスブレーキのフレームは、油圧コンポーネントを設置するための土台として機能し、オイルタンクはスタンピングフレームに組み込まれている。

プレスブレーキには3つのコントロールブロックがあります。そのうち2つのコントロールブロックは、中板充填バルブとともに油圧シリンダーに直接設置され、メインコントロールブロックと油圧シリンダー間の配管を不要にしています。

背圧アセンブリは、顧客の要求に応じて非漏洩に設計され、リバーシングシートバルブと2つのリリーフバルブで構成されています。

メインアセンブリに設置された主要コンポーネントには、比例リリーフ弁、最高圧力遮断弁、パイロット弁の位置に設置された逆止弁の監視システムが含まれる。

中央制御ブロックは、3つの制御ブロックを1つにまとめたもので、主に制御用に特化した構造で使用される。制御ブロックと2つの 油圧シリンダー は左右対称の配置でなければならない。

フランジ構造で油圧シリンダーに直接取り付けられ、サクションパイプを介してタンクに接続されるSFAシリーズのオイル充填バルブを利用する。

センサーと軸インターフェース分配器:すべてのソレノイドバルブは単一のコントロールブロックに集約され、バルブの電気的接続も単一のケーブルに集約されるため、接続が容易になります。これを実現するために、中央制御ブロックにインターフェース分配器が装備されています。

油圧シリンダー(インチ 油圧プレス ブレーキ)ブレーキ)。ポンプからの圧力を受けた流体(オイル)によって駆動されるピストンが、アッパービーム(まれにベンチ)を動かし、曲げに必要な力を発生させます。通常、軸Y1とY2上を動く2つのシリンダーがあり、プロファイルに沿って角度差が生じないよう、完全に平行でなければなりません。

さらに読む:

油圧システムは作動油を清浄に保つ必要がある。オイルタンクの清掃は非常に重要です。

作動油を交換するときは、オイルタンクのカバーを外さなければならない。タンクの底をタオル(綿糸は使用しない)で拭き、洗浄用炭油ガソリンで洗浄する。

タンクの端までアームを伸ばすには限界があるため、竹や棒にタオルを巻いて隅々まで掃除することができる。漏れているプラグやブレーキバルブを緩めて、汚れたオイルを排出させる。

クリーニング・タオルを使い、タンクの側面と底面をきれいになるまで乾かす。必要であれば、溶接の継ぎ目や手の届きにくい部分の汚れをドウボールで拾い、カバーを元に戻す。

さらに読む:

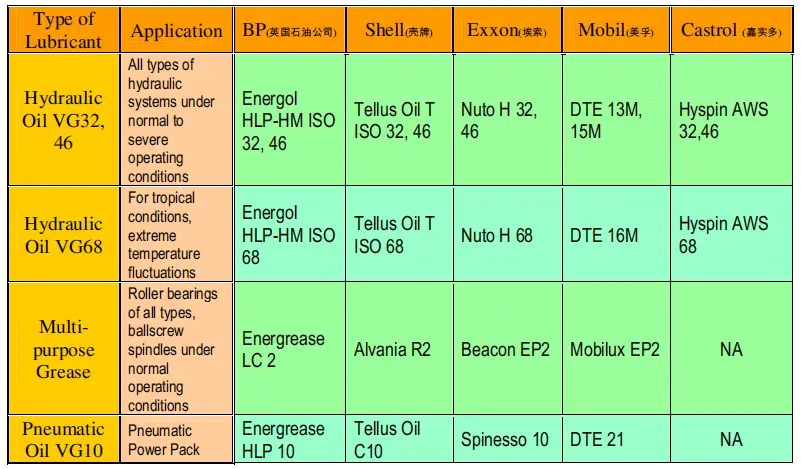

プレスブレーキ用推奨作動油

作動油のマーク値は温度40℃における平均粘度値を示す。油圧システムの作動圧力と温度が高く、作動速度が遅い場合は、より高いマークの作動油を使用する必要があります。

耐摩耗性作動油ISO VG46#(40℃における平均粘度46mm2/s)の使用を推奨する。機械が5℃以下の温度で長時間運転される場合は、作動油ISO VG32#を使用することができる。

マシンを極低温(-5℃以下)で使用することは推奨されない。そのような場合は、マシンをしばらくアイドリングさせること。必要であれば、回路にオイルヒーターを取り付けることができる。

通常の使用条件下では、油温は70℃を超えないこと。特殊な条件下では オイルクーラー を必要に応じて取り付けることができる。

使用する作動油は清浄なものでなければならない。注油はエアフィルタのナットを外し、フィルタを通して行う。フィルタ付きの充填装置を使用する場合は、オイルタンクのカバーを開けて直接オイルを充填することができる。

オイルゲージを観察し、ラムが上死点で停止した時に、間隙80-90%までオイルを充填する。

適切に機能させるために、まずマシンをアイドリングで運転し、次に最大ストロークで運転して油圧回路内の気泡を取り除く。

NCプレスブレーキオイルタンク容量表

| モデル | オイルタンク容量 (L) |

|---|---|

| 30t/1600 | 65 |

| 30t/2000 | 65 |

| 40t/2500 | 130 |

| 63t/2500 | 140 |

| 63t/3200 | 150 |

| 80t/2500 | 130 |

| 80t/3200 | 165 |

| 100t/2500 | 230 |

| 100t/3200 | 230 |

| 100t/4000 | 250 |

| 125t/3200 | 220 |

| 125t/4000 | 250 |

| 160t/2500 | 260 |

| 160t/3200 | 260 |

| 160t/4000 | 285 |

| 160t/5000 | 290 |

| 160t/6000 | 300 |

| 200T/3200 | 470 |

| 200T/4000 | 550 |

| 200T/5000 | 550 |

| 200T/6000 | 550 |

| 250T/3200 | 470 |

| 250T/4000 | 540 |

| 250T/5000 | 550 |

| 250T/6000 | 560 |

| 300T/3200 | 540 |

| 300T/4000 | 540 |

| 300T/5000 | 550 |

| 300T/6000 | 560 |

| 400T/4000 | 540 |

| 400T/5000 | 550 |

| 400T/6000 | 550 |

| 500T/4000 | 560 |

| 500T/5000 | 560 |

| 500T/6000 | 620 |

| 500T/7000 | 620 |

| 600T/4000 | 650 |

| 600T/5000 | 650 |

| 600T/6000 | 650 |

| 600T/7000 | 650 |

CNCプレスブレーキオイルタンク容量表

| モデル | SSタンク (L) | MSタンク (L) |

|---|---|---|

| 40T/1300 | 140 | 150 |

| 63T/1300 | 140 | 150 |

| 63T/2500 | 140 | 260 |

| 80T/2500 | 140 | 260 |

| 100T/3200 | 140 | 260 |

| 100T/4000 | 140 | 260 |

| 125T/3200 | 140 | 260 |

| 125T/4000 | 140 | 260 |

| 160T/3200 | 280 | 370 |

| 160T/4000 | 280 | 370 |

| 220T/3200 | 280 | 420 |

| 220T/4000 | 280 | 420 |

オイルシールリングは、油圧プレスブレーキ機械において重要な部品であり、システムの完全性と運転効率の維持に重要な役割を果たしています。これらの精密設計されたシールは、油圧シリンダーやその他の加圧区画からの油漏れを防ぐように設計されており、装置の安定した性能と寿命を保証します。

プレスブレーキの用途では、オイルシールリングは通常、高性能エラストマーまたはポリテトラフルオロエチレン(PTFE)コンパウンドで作られており、作動油、極端な温度、高圧環境に対して優れた耐性を持つことから選ばれています。これらのシールの設計には、曲げ作業中に発生する動的荷重に対する構造的安定性を維持するために、金属製の補強材が組み込まれていることがよくあります。

オイル・シール・リングの適切な選択と取り付けは極めて重要である:

プレスブレーキ技術の進歩に伴い、メーカーは、現代の板金加工におけるより高い圧力、より速いサイクルタイム、より複雑な曲げ加工の要求を満たすために、ますます洗練されたシール設計を開発しています。

マグネット式ゴニオメーターは、プレスブレーキテーブルや曲げ工具に直接取り付けることができる多用途の角度測定器です。これらの精密機器には強力な磁石が装備されており、追加治具なしで迅速かつ安定した位置決めが可能です。リアルタイムの角度測定により、ゴニオメーターは板金加工において正確で一貫した曲げ加工を可能にします。

プレスブレーキ作業におけるゴニオメータの主な機能は、曲げ加工前および曲げ加工中に、ワークピースが正確にプリセットされた角度に配置されていることを確認することです。この機能は、複数の曲げ加工がある複雑な部品や、厳しい公差が要求される場合に特に重要です。オペレーターは、ゴニオメーターを以下の用途に使用できます:

先進的なデジタルゴニオメーターは、多くの場合、読みやすいLCDディスプレイを備えており、自動角度検証と調整のためにプレスブレーキ制御システムと統合することができます。この統合により、全体的な曲げ精度が向上し、セットアップ時間が短縮され、不正確な角度による材料の無駄が最小限に抑えられます。

プレスブレーキ用のゴニオメーターを選ぶ際には、特定の曲げ作業や作業環境に適合するように、測定範囲、分解能、磁力などの要素を考慮する必要があります。

補助機構は、ユーザーのニーズに応じて選択可能なさまざまな機能コンポーネントを備えています。 バックゲージこのほか、クイックリリース式ダイクランプ装置、素材搬送装置、オイルを冷却または加熱できるオイル温度制御システム、光電保護装置、集中潤滑システムなどがある。

さらに読む:

の重さである。 プレスブレーキ 一般的に5トンから300トン以上まで、主に機械のサイズと容量によって大きく異なる。この重量の相関関係は、物流計画と運用上の検討の両方に不可欠です。例えば、曲げ長さ2000mmの標準的な80トン容量のプレスブレーキの重量は約6トンですが、曲げ長さ12000mmの高容量2000トンプレスブレーキは300トンを超えることがあります。

プレスブレーキの重量には、いくつかの要因が影響します:

プレスブレーキの重量を理解することは、プレスブレーキにとって非常に重要です:

プレスブレーキを指定する際には、必要な曲げ能力と長さのバランスを、工場の床強度、アクセス性、将来的な移転の必要性などの実際的な検討事項と合わせることが重要です。