複雑な形状のパイプがどうやって精密に作られるのか、不思議に思ったことはありませんか?このガイドブックでは、パイプベンダーの秘密、その種類、メカニズム、用途についてご紹介します。ベテランの機械エンジニアによる洞察で、業界に革命をもたらすイノベーションを発見し、ニーズに合ったベンダーを選ぶ方法を学びましょう。

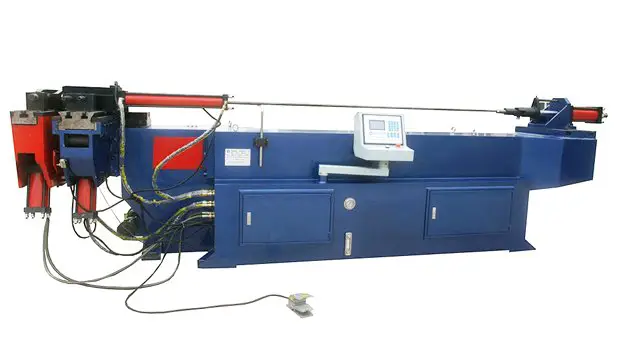

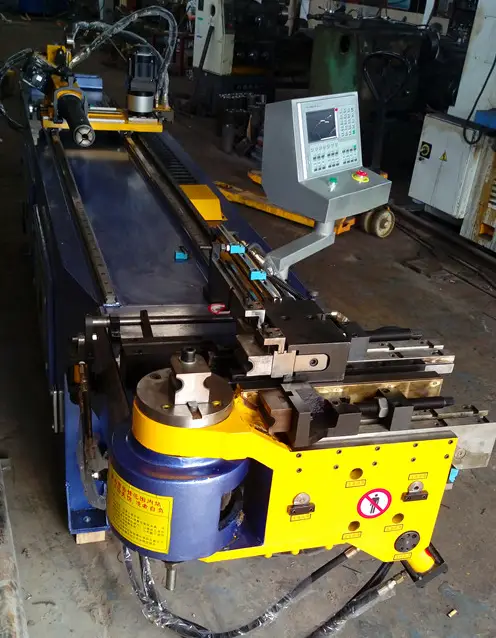

パイプベンダーは、管状材料の精密曲げ加工用に設計された専門機械で、主にコンピュータ数値制御(CNC)と油圧システムに分類される。この多用途の機械は、発電、輸送インフラ、構造工学、海洋建設、その他曲線や形状の配管を必要とする数多くの用途など、さまざまな産業分野で重要な役割を果たしている。

平らな板金成形用に設計された板曲げ機とは対照的に、パイプベンダーは円筒形の鋼管を操作するために特別に最適化されています。その用途は、発電所建設、鉄道・高速道路開発、ボイラー製造、橋梁建設、造船所作業、建築用金属加工、特注家具の製作など、重要な産業に及んでいます。また、複雑なパイプラインの敷設や、正確なパイプのルーティングが不可欠な建築サービスにも欠かせません。

管材機械分野では、パイプベンダーはその多面的な機能により、基幹機器として認識されています。最新のパイプベンダーには、プログラム可能な曲げシーケンス、複雑な形状に対応する多軸制御、精度を高める統合測定システムなどの高度な機能が組み込まれています。また、高い曲げ力に耐える堅牢なフレーム、成形中のパイプの完全性を維持する精密なマンドレル、精密な制御のための高度な油圧またはサーボ電気駆動システムなど、優れた設計が一般的です。

現代のパイプベンダーの使いやすいインターフェースと人間工学に基づいたデザインは、効率的な操作を促進し、迅速なセットアップとサイクルタイムの短縮を可能にします。この汎用性、精度、使いやすさの組み合わせにより、パイプベンダーは金属加工工程における貴重な資産となり、製造業者は曲げ精度、再現性、表面仕上げ品質に関してますます厳しくなる仕様を満たすことができます。

パイプベンダーとも呼ばれるパイプ曲げ機は、パイプやチューブをさまざまな形状、角度、曲線に正確に成形するために設計された特殊な装置です。これらのマシンは、炭素鋼、ステンレス鋼、アルミニウム合金、銅、さらにはエキゾチックな合金を含む幅広い材料を操作することができ、直径は通常1/4インチから20インチ以上の範囲です。

パイプベンダーは大きく2つのタイプに分類できる:

最新のパイプ曲げ機には、マンドレル曲げ(パイプの潰れを防ぐ)、ブースト曲げ(狭い半径の曲げ)、異なるパイプサイズ間の素早い交換を可能にするマルチスタック金型などの機能が組み込まれていることが多い。

パイプベンダーの多用途性と効率性により、パイプベンダーは以下のような多くの産業で不可欠なものとなっている:

高度なパイプ曲げ機の主な利点は以下の通りです:

パイプ・ベンダーは、パイプをI形鋼、溝形鋼、アングル・アイアン、ワイヤーなどのさまざまな形状に成形するために設計された高度な機械です。コイル、U字型パイプ、ハーフパイプ、ヘリカルコイルなど、さまざまな形状のパイプを製造することができます。パイプベンダーの主なカテゴリには、油圧式電動ベンダー、水平油圧式パイプベンダー、多機能ローリングパイプベンダーなどがあります。

電動式パイプベンダーは、電動モーターを動力源とし、減速機とギアチェーン機構を介して曲げ力を伝達する。一方、油圧式パイプベンダーは、クランプ機構の駆動、曲げダイスの後退、パイプ曲げの実行、マンドレルの前後補助動作の制御といった一連の精密な動作を油圧で行う。

油圧式パイプベンダーは、平面巻き作業に広く使用されており、多機能、人間工学に基づいた設計、操作の容易さ、可搬性、迅速なセットアップなど、いくつかの利点を備えています。これらの機械は、電力インフラ、高速道路や鉄道建設、ボイラー製造、橋梁建設、造船、家具製造、建築装飾など、さまざまな産業で使用されています。

CNC(コンピューター数値制御)パイプベンダーは、従来の油圧式システムに対して大きな技術的進歩を遂げました。これらの機械は油圧の代わりにサーボモーターを採用しており、材料の送り出しと引き込み、曲げ面の回転、曲げとスプリングバックの補正、補助動作、曲げヘッドの位置決めなど、複数の動作軸を正確に制御することができます。CNCパイプベンダーの主な差別化要因は、連続生産能力、優れた加工精度、複雑な3次元パイプ成形能力である。

数値制御パイプベンダーは、1回のセットアップで1つまたは2つの半径の曲げ加工を行うことができ、低温状態での曲げ加工に優れています。その多用途性により、自動車製造やHVACシステム製造などの業界では、さまざまなパイプ継手やワイヤーフォームの製造に不可欠です。

パイプの曲げ加工方法は、大きく2つに分類できる:

パイプ・ベンダーの各タイプは独自の機能を備えており、材料特性、要求される曲げの複雑さ、生産量、業界固有の規格などの要因に基づいて選択されます。

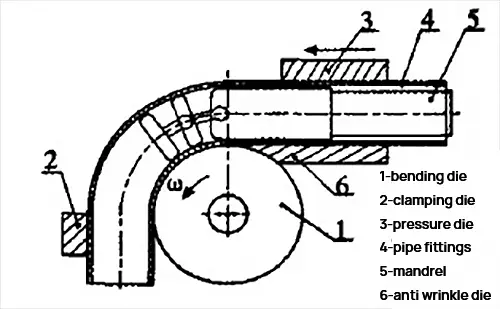

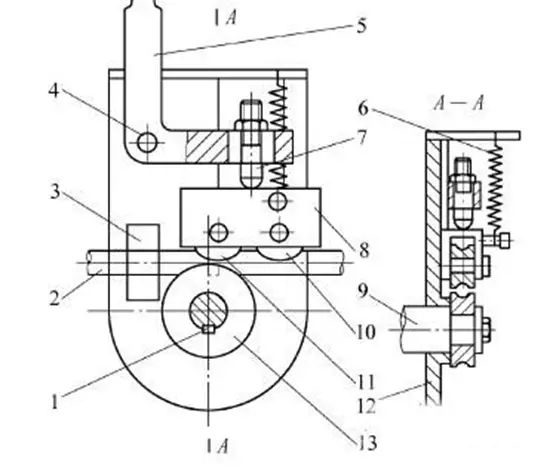

パイプ曲げの方法によって、押し曲げ、ロール曲げに分けられる、 プレス曲げとサークル曲げがある。このうち、サークル曲げは自動化が比較的容易なため、現在では曲げ加工機のほとんどがこの方式用に設計されている。曲げ加工の原理を図に示す。

曲げ加工は 曲げ金型曲げ金型、クランプ金型、加圧金型がある。曲げダイスはスピンドルに取り付けられ、加圧ダイスはスピンドルに取り付けられる。 締め付け ダイスは管継手を固定し、軸方向の動きを防止する。加圧ダイスはガイドダイスとフォローアップダイスから構成される。曲げ加工中、ガイドダイはしわ防止ダイに適切な圧力をパイプ継手に加え、フォローアップダイはパイプ継手とともに移動する。マンドレルもまた、ワークの内部空洞を満たし、曲げ加工中のしわ、平坦化、薄肉化、その他の不具合を防止するために使用されます。

スピンドルが回転し、曲げダイスに巻かれてチューブが成形される。この工程では、ワークの送り、次の曲げのためのスペースの準備なども行われる。その 曲げ半径 曲げ半径は曲げダイスの半径によって決まり、曲げダイスを異なる半径のものに交換するだけで、異なる曲げ半径を実現できる。

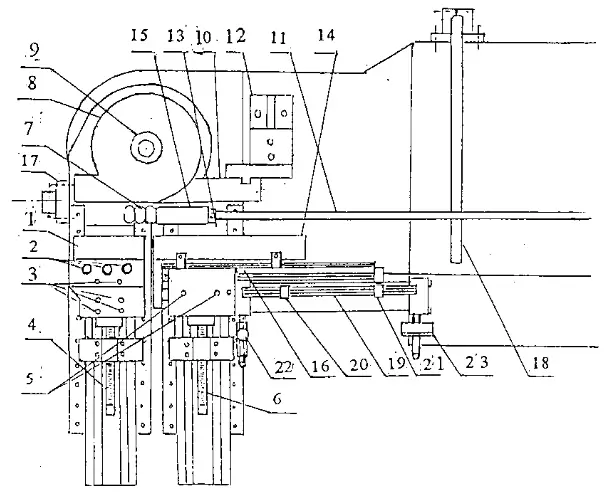

自動パイプベンダーと電動油圧パイプベンダーの構造と動作原理:

パイプベンダーの油圧システムは、電動オイルポンプ、高圧オイルパイプ、クイックコネクター、作業シリンダー、プランジャーで構成される。エルボ部には、上フラワープレート、下フラワープレート、ダイヘッド、ローラーなどがある。電動オイルポンプは高圧オイルを出力し、高圧オイルパイプを通して作業シリンダーに送られる。高圧オイルは、作業シリンダー内のプランジャーを駆動してスラストを発生させ、その結果、エルボー部品を通して曲げられる。

パイプベンダーは、高度なCNC技術とユーザーフレンドリーなタッチスクリーンインターフェースを搭載しており、対話ベースの操作システムによる正確な数値制御と直感的なプログラム設定が可能です。堅牢な構造設計により、曲げ加工中の高い剛性と寸法安定性を保証します。

本機のメモリー容量は、16の異なる曲げプログラムの保存を可能にし、それぞれが最大16のユニークな曲げ角度に対応できる。この汎用性により、複雑なマルチ曲げ加工を再プログラムすることなく行うことができます。内蔵された低速位置決め機能と高精度角度制御システムにより、±0.1°の優れた繰り返し精度を実現。

作業効率を高め、ダウンタイムを最小限に抑えるため、パイプ・ベンダーにはリアルタイムのエラー検出・表示システムが搭載されています。逸脱や不具合は即座に画面上のメッセージで通知されるため、オペレーターは問題を迅速に特定して解決し、最適な生産性を維持することができます。

この機械のハードウェア機能を補完するのが、オプションのCAD/CAMソフトウェア・パッケージです。この強力なツールは、複雑なパイプ形状を機械で読み取り可能な座標に変換し、設計から生産への移行を合理化します。このソフトウェアは、標準的なデスクトップコンピュータにインストールでき、オフラインプログラミング、曲げシーケンスの最適化、スプリングバック補正計算などの柔軟性を提供します。

パイプ・ベンダーは油圧原理で作動し、電動ポンプからの高圧油を利用して曲げ加工に必要な力を発生させます。この高圧オイルは高圧ラインを通って作業シリンダーに送られ、プランジャーを駆動してパイプの変形に必要な推力を発生させます。

最新のパイプベンダーの主な利点は次のとおりです:

利点は数多くあるが、潜在的な制限としては、初期資本投資、大型機種に必要なスペース、最適活用のための専門トレーニングの必要性などが挙げられる。しかし、これらの要因は、最新のパイプ曲げ機が提供する生産性、品質、汎用性の大幅な改善によって、しばしば凌駕されます。

パイプ曲げ機は、さまざまな産業で重要なツールですが、その複雑な構成要素についてよく知らない人も多いでしょう。この多目的な装置を構成する重要な要素を探ってみよう:

全自動ベッド:

ベッドは機械の基礎となるもので、溶接チャンネル鋼で構成された堅牢なフレームが特徴です。スピンドルの上下のベアリング支持プレートは、通常15mm厚の高強度鋼板フレームに取り付けられ、作業中の安定性と精度を保証します。

油圧システムコンポーネント:

油圧システムは、要求される精度や用途に応じて、工業用市販アクセサリーまたは高性能航空機用油圧コンポーネントのいずれかを装備することができます。このシステムは、曲げ作業に必要な力を提供し、スムーズで制御された動きを保証します。

トランスミッション・コンポーネント:

このアセンブリは、いくつかの重要な要素で構成されている:

これらの部品が相乗効果を発揮して、正確な曲げ動作を行う。

金型部品:

金型(ダイス)は、パイプを成形する重要なツールです。通常、ベアリング鋼や合金鋼などの高級材料で製作され、パイプの表面直径と必要な曲げ特性に基づいて選択されます。金型は、HRC48~52の硬度になるように熱処理され、耐久性を確保し、高い応力下でも寸法安定性を維持します。

クランプコンポーネント:

油圧式クランプ機構は次のように構成されている:

油圧シリンダーの伸縮がロッカーアームを作動させ、曲げ加工中のパイプの確実で正確な保持を可能にします。

電気部品:

これらのコンポーネントは、モーター、センサー、プログラマブルロジックコントローラー(PLC)、ユーザーインターフェースシステムなど、曲げ加工プロセスを制御し、自動化します。曲げパラメーターの正確な制御を可能にし、生産の一貫性と効率性を保証します。

パイプベンダーは、管状材料の曲面部分を成形するための専用機で、シートベンディング装置と動作原理を共有するが、円筒形ワークピース用に最適化されている。

外部トルクMが加わった状態でパイプが純粋な曲げを受けると、その断面に複雑な応力分布が生じる。中立軸を超えた外壁は引張応力σ1を受け、肉厚が薄くなる一方、内壁は圧縮応力σ2を受け、肉厚が厚くなる。この応力勾配は、曲げ中のパイプの挙動を理解する上で重要である。

これらの相反する力(F1とF2)の複合効果により、パイプの断面は円形からほぼ楕円形に変形する。この楕円化は、パイプの曲げ加工において重要な考慮事項です。変形が材料の弾性限界を超えると、構造的な欠陥につながる可能性があります。引張応力は外壁に亀裂を誘発し、圧縮応力は内壁にしわや座屈を引き起こす可能性があります。

パイプの変形の程度は、主に2つの無次元パラメータによって支配される:

これらの比が小さくなるにつれて、変形の程度が大きくなる。一般的に、R/D値が小さいほど曲げはきつくなるが、応力集中が大きくなり、欠陥のリスクも高くなる。

曲げ加工された管継手の構造的完全性と品質を確保するためには、業界標準(例えば、プロセス配管用のASME B31.3)で定義された許容範囲内で変形を制御することが極めて重要です。パイプの曲げ能力は、複数の要因に影響されます:

高度なパイプ曲げ加工では、断面の完全性を維持し、減肉を最小限に抑えるために、マンドレル、ワイパーダイ、またはプレッシャーダイを使用することがよくあります。さらに、コンピュータ数値制御(CNC)システムにより、曲げパラメーターの精密な制御が可能になり、再現性が確保され、さまざまなパイプ材料や形状に対して工程が最適化されます。

管継手の成形限界は、構造的完全性と機能性を確保するために注意深く考慮されなければならない。これらの限界には、いくつかの重要な要素が含まれます:

ロッカーアームは、パイプの曲げ半径を正確に制御し、指定された公差を遵守します。クランプシートと連動し、曲げ加工中の鋼管の弾性反発を緩和し、寸法精度を高めます。

油圧システムは、力を必要とする作業用の高圧と、補助機能用の低圧の2つの圧力段から構成されています。この分岐システムは、ガイドローラー、ロッカーアームクランプシート、油圧シリンダー、プッシュ装置、トロリーキャリッジ、および矯正ローラーを効率的に駆動し、エネルギー利用と制御精度を最適化します。

ガイドローラー装置には、2組のガイドローラー、堅牢なフレーム、精密クランプ伝達システムが組み込まれています。油圧で作動するガイドローラーの開閉機構はロッカーアームと同期し、曲げ加工中も鋼管の水平アライメントを維持し、安定した曲率を確保します。

駆動装置はプッシュ機構の主動力源として機能し、要求される力と制御特性に応じて電気または油圧システムを利用する。

矯正ローラーは、多軸調整システムを採用し、曲げ加工中の垂直方向の変形を打ち消します。フローティング楕円防止治具と連動し、パイプの円形断面を所定の許容範囲内に維持し、楕円化を防止して構造的完全性を確保します。

プッシュ装置は、キャリッジ、ベッド、トランスミッションシャフト、トラクションチェーンで構成される統合システムで、鋼管を制御された速度で前進させます。ロッカーアームとガイドローラーとの協調動作により、材料の応力と変形を最小限に抑えながら、正確で連続的な曲げ加工が可能になります。

(1) 運転前に電動ポンプの取扱説明書をよく確認してください。

(2) 角ブロックの内ねじに作業シリンダーを確実にねじ込むことから始める。シリンダーの後端がサポートホイールに正しく固定されていることを確認し、作業中の安定性を確保する。

(3) パイプの直径に応じて適切なダイヘッドを選択する。プランジャーに取り付け、2つのローラーの溝をダイヘッドに合わせます。正しいサイズのマンドレルを指定の穴に挿入し、上部マンドレルで覆います。パイプを慎重に溝に入れる。クイック・コネクト・カップリングのアクティブ・ エンドを引き込み、ワーク・シリンダーのコネク ターに取り付けて、高圧チューブを接続します。曲げ作業を開始する前に、電動オイル・ポンプのオイル・リリース・スクリューが完全に締まっていることを確認してください。

曲げ作業が完了したら、オイルリリース・スクリューを徐々に緩め、プランジャーが自動的にリセットされるようにします。

重要な発言

(1) 安全で効率的な運転のために、電動ポンプの取扱説明書を厳守してください。

(2) システムに負荷がかかっているときにクイックコネクタを外そうとすると、突然圧力が解放され、けがをする可能性があるため、絶対に行わないでください。

(3) 機械は作動媒体として作動油を使用する。作動油とパイプ・ベンダーの構成部品の両方を定期的に徹底的に洗浄し、メンテナンスすることが重要である。これにより、機械の性能と寿命に重大な影響を与えかねない詰まり、漏れ、汚染を防ぐことができる。

電気油圧式(電動式パイプベンダー)の用途:

この多目的な自動パイプ・ベンダーは、以下のようなさまざまな産業および商業環境におけるパイプの設置やメンテナンスに最適です:

追加機能:

パイプベンディングコンポーネント(油圧シリンダー)は取り外して、独立した油圧パイプジャッキングマシンとして再利用することができ、特殊な用途のための汎用性を高めている。

(1) 曲げ金型

インストール:

(2) クランプダイ

インストール:

調整

A.クランプシートを固定して解除し、コントロールパネルを手動モードにします。クランプボタンをクランプパスの終端まで押します。(この時点で、ホイールクランプダイの間に隙間があるはずですが、これはクランプシート調整ネジで調整できます)。

B.クランプ金型と曲げ金型が完全に密閉されるように、クランプシート調整ねじを調整する。

C.バックボタンを押してクランピング・ダイを後退させ、クランピング・スクリューを時計回りに約1/2~1/4回転させて調整します。

D.最後に、固定ナットをクランプシートにロックします。

(3) 圧力計

インストール:

A、プレッシャーダイの固定ネジを外し、プレッシャーダイを入れる。

B、ガイドモールドのネジをロックする。

調整だ:

A.クランプシートを固定して解除し、コントロールパネルを手動モードにします。クランプボタンをクランプパスの終端まで押します。(この時点で、ホイールクランプダイの間に隙間があるはずですが、これはクランプシート調整ネジで調整できます)。

B.クランプ金型と曲げ金型が完全に密閉されるように、クランプシート調整ねじを調整する。

C.バックボタンを押してクランピング・ダイを後退させ、クランピング・スクリューを時計回りに約1/2~1/4回転させて調整します。

D.最後に、固定ナットをクランプシートにロックします。

(4) マンドレル

インストール:

A. マンドレルを時計回りにコアロッドに入れる。

B. 次にマンドレルのネジを固定する。

(マンドレルが曲げ方向にあることに注意してください)

工作機械は、最小断面積4mm²のフレキシブルな銅コードを使用して適切に接地すること。電源電圧は規定の範囲内にしてください。制御回路をメガー(絶縁テスター)でテストすることは避けてください。敏感な電子部品を損傷する恐れがあります。

電気コネクタを接続または取り外すときは、はんだ接合部の故障や断線を防ぐため、ワイヤーやケーブルを引っ張るのではなく、必ずコネクタ本体を握ってください。

リミットスイッチ、エンコーダ、その他の精密部品を硬い物体による衝撃から保護し、精度と機能を維持します。

画面の損傷を防ぎ、重要な情報を鮮明に表示するために、ディスプレイユニットを鋭利なものから保護してください。

電気制御盤は換気の良い場所に設置し、埃の多い環境や腐食性の雰囲気から遠ざけてください。

システムの完全性を維持し、潜在的な誤動作や安全上の危険を防止するため、PCの入出力端子の改造は控えてください。

工作機械の電源を変更する場合は、互換性と最適な性能を確保するために、モーターの仕様を再確認してください。

特にクランピング・ブロックとスライディング・ブロックに注意して、機械の清潔を保つこと。定期的に点検し、精度を損なったり摩耗の原因となるようなゴミや異物を取り除いてください。

摩擦を最小限に抑え、部品の寿命を延ばすために、適切な潤滑剤を使用して、チェーンとすべての摺動部品に定期的な注油スケジュールを実施する。

作業者の安全を確保するため、清掃やメンテナンス作業を行う前には必ず電源を切ってください。

準備:操作の前に、以下のチェックを行ってください:

圧力調整:電磁リリーフバルブを使用して、システム圧力を必要な使用圧力(通常は12.5 MPaを超えない)に設定します。これにより、システム構成部品を保護しながら、最適な曲げ力を確保することができます。

金型の調整:正確な曲げ加工には、適切なアライメントが不可欠です:

この正確なアライメントにより、摩耗を最小限に抑え、安定した曲げ品質を確保し、工具の寿命を延ばします。

パイプ曲げ機を操作する際は、回転アームの掃引範囲に人がいないことを確認してください。けがを防ぐため、機械の運転中、回転アームやパイプ継手の近くに人が立ち入らないようにしてください。

パイプベンダーの油圧システムにはYA-N32標準作動油(ISO VG 32)が使用されています。最適なシステム性能と寿命を維持するため、年に1回のオイル交換と同時にフィルター清掃を行ってください。

パイプ・ベンダーまたはダイスの調整は、訓練を受けた正規の担当者のみが行ってください。安全性を確保するため、調整は最低2人のオペレータが行い、1人は操作を監視し、必要な場合は直ちに支援を提供するために制御盤に常駐する必要があります。

調整を行う前、またはワークなしで機械を操作する場合は、潜在的な損傷やミスアライメントを防ぐため、マンドレルを取り外してください。

システムの損傷を防ぎ、安全な運転を確保するために、油圧システムの圧力を最大しきい値の14 MPa(2030 psi)以下に維持してください。

手動でシリンダー速度を調整する場合は、アームを90度以上回転させてください。調整速度は、ロータリーエルボのエッジの直線速度と同期させてください。手動モードではこの速度を絶対に超えないようにしてください。コントロールを失い、装置を損傷する可能性があります。

チェンの張りを定期的に点検し、長期にわたって安定した弾性を確保します。正確な曲げ作業と機械寿命の延長には、適切なチェーンメンテナンスが不可欠です。

自動コア・ベンディング・モードでは、元ベンド・アームを引き込む前に、コア・ヘッドがパイプ内に正しく配置され、コア・シャフトに障害物がないことを確認してください。これを怠ると、コア・ヘッドやロッドが曲がったり折れたりすることがあります。

使用後は必ず電源を切り、機械の徹底的な清掃と注油を行ってください。こうすることで、最適な性能を維持し、機器の寿命を延ばし、次の作業への準備を確実にすることができます。

エキゾーストパイプは、複雑な形状を最小限に抑えるよう設計し、標準化されたベンドと効率的な製造工程に重点を置く。大きな円弧、任意の曲線、180°を超える複合ベンドは避ける。

大きな円弧は製造の複雑さを増し、チューブ・ベンダーの能力に制約を受ける。特殊な設備や多段階の工程を必要とすることが多く、全体的な製造効率が低下し、コストが増加します。

不規則な曲線や複合曲げは、機械化や自動化の妨げとなる。これらの不規則な形状は、しばしば手作業による加工を必要とし、CNC曲げ加工やロボット溶接などの高度な製造技術の導入を妨げている。このような手作業への依存は、生産時間を増加させるだけでなく、反復動作や重い物を持ち上げることに関連する人間工学的リスクに作業者をさらすことになる。

180°を超える曲げは、パイプの曲げ加工において大きな課題となります。ほとんどの標準的なパイプベンダーでは、機械的な制約により、このような極端な角度を効果的に成形したり、リリースしたりすることができません。このような曲げ加工には、分割加工や特殊な金型が必要になることが多く、製造が複雑になり、接合部の品質問題が発生する可能性があり、製造コストも高くなります。

製造可能な排気管設計の最適化:

パイプ成形工程における曲げ速度は、最終製品の品質に大きく影響します。このパラメータを最適化することは、望ましい結果を達成し、一般的な欠陥を回避するために極めて重要です。曲げ速度が成形品質に及ぼす影響をまとめると、次のようになります:

スピードの出し過ぎ:

スピード不足:

最適な曲げ速度を決定するために、最終的な曲げ速度を機械の最大能力の20~40%に設定することをお勧めします。この範囲では、生産性と品質のバランスがとれ、以下のことが可能です:

この範囲内での具体的な速度選択に影響を与える要因には、以下のようなものがある:

これらのガイドラインは、特定のパイプ曲げ機、材料、アプリケーションによって若干異なる場合があることに注意することが重要です。パイプ曲げ加工で最適な結果を得るためには、それぞれのユニークなセットアップに対して、トライアルを実施し、プロセスパラメーターを微調整することが不可欠です。

パイプの曲げ加工において、最適な曲げ半径の選択は非常に重要であり、「1本のパイプで1つの金型」と「複数のパイプで1つの金型」の原則のバランスを取りながら、効率と汎用性を最大限に引き出します。

パイプに必要な曲げ位置や曲げ角度がわずかしかない場合、通常、単一の曲げ半径が採用される。この方法は「1パイプ1ダイ」と呼ばれ、パイプ曲げ機の機械的制約から必要とされるもので、曲げモジュールを工程の途中で変更することはできません。この方法では、特定のパイプ構成に対する精度は確保されるが、柔軟性が制限される可能性がある。

逆に、「複数のパイプを1つの金型」で加工する方法は、汎用性とコスト効率が高い。この戦略では、最終的な形状に関係なく、同じ直径のパイプの曲げ半径を標準化します。様々なパイプ形状に同じ曲げモジュールを利用することで、この方法は必要な工具の在庫を大幅に削減します。この標準化により、生産が合理化されるだけでなく、セットアップ時間や工具コストも最小限に抑えることができます。

これらの方法の選択は、生産量、パイプ設計の多様性、利用可能な資源などの要因に依存する。標準化された部品の大量生産では、「複数パイプ、1ダイス」 方式がより効率的であることが多い。しかし、特殊な用途や少量生産の場合は、「1パイプ1ダイス」方式が適している場合がある。

重要なことは、「複数のパイプを1つのダイスで」戦略を実施する場合、1つのRが構造的完全性や性能を損なうことなく、複数のパイプ設計に適切に対応できるように、材料特性、肉厚、曲げ品質要件を慎重に考慮する必要があるということである。

パイプの曲げ加工では、マンドレルが重要な内部支持機構として機能し、曲げ半径におけるパイプ内壁の構造的完全性を維持し、変形や楕円化を効果的に防止します。マンドレルを使用しない場合、パイプ曲げ加工で一貫した品質と寸法精度を確保することは、特に薄肉パイプや狭い曲げ半径を必要とするパイプでは非常に難しくなります。

マンドレルには様々な構成があり、それぞれが特定の曲げ要件に対応するように設計されています:

1.円筒形マンドレル:厚肉パイプの単純なベンドに最適

2.ユニバーサルマンドレル:

3.オリエンテーションマンドレル:

これらの設計により、さまざまなパイプ径、肉厚、複雑な曲げに柔軟に対応できます。

最適な曲げ結果を得るためには、成形工程でパイプ内にマンドレルを正確に位置決めすることが重要な役割を果たします。理論的には、マンドレルの接点はパイプ曲げダイスの接点と一致するはずです。しかし、広範な経験的研究により、マンドレルをこの理論点より1~2 mm前進させると、優れた曲げ品質と一貫性が得られることが実証されています。

このようにマンドレルをわずかに前方に配置すると、いくつかの利点がある:

マンドレルを過度に前進させると、湾曲部の外壁に「グースヘッド」と呼ばれる突起が形成されるなど、望ましくない影響が生じる可能性があることに注意することが重要である。この現象は、外半径での材料の過圧縮によって発生するため、マンドレルの正確な位置決めの重要性が強調される。

最適な結果を得るためには、理想的なマンドレル位置を決定する際に、パイプの材料特性、直径対肉厚比、曲げ半径、曲げ角度などの要素を考慮する必要があります。高度な曲げシミュレーション・ソフトウェアと反復試験によって、特定の用途に合わせたプロセスをさらに改良することができます。

曲げダイスとキャップ(9)を時計方向にロックし、緩めて取り外します。必要な曲げダイスを交換したら、曲げダイスとキャップをロックします。

メインクランプ金型の取り付け

クランプ金型の交換は、まずメインクランプ金型のピンシャフト②を取り外し、目的のクランプ金型と交換し、ピンシャフトを挿入します。次に、クランプ金型ベースの固定ボルト③を緩め、マニュアルモード画面でメインクランプを操作し、クランプ金型調整ネジ④を回転させ、クランプ金型が曲げ金型にクランプされるまで前進させます。その後、メインクランプを押してクランプを解除し、クランプ金型調整ねじを1/3回転または1/2回転させます。最後にクランプ金型ベースの固定ネジをロックします。

ガイドクランプ金型の取り付け

ガイドダイを取り付けるには、上記と同じ方法に従いますが、メインクランプダイのクランプ力よりわずかに緩くなるように調整します。

曲げ加工中にパイプにシワが寄った場合は、プレス・ダイス・スリーブの調整ねじを1/4回転ほど前進させ、シワがなくなるまで曲げ加工をやり直してください。

曲げ試験中、補助押しの前進速度が曲げ速度と同期していることを確認することが重要である。

マンドレルロッドとマンドレルシリンダーシートの取り付けと調整

マンドレルビード(7)を取り付けるには、マンドレルロッド(11)をマンドレルロッド(15)にねじ込み、マンドレルをマンドレルシリンダーのクロスジョイントに接続します。

一般的な調整方法は、マンドレルロッドの前端が曲げダイスの中央接線点を2~5mm(曲げダイスの直径によって異なり、直径が大きいほど接線点を超える距離が長くなり、直径が小さいほどその逆となる)超えるようにする。

マンドレルシリンダーのシートはマンドレルシリンダーのガイドレール上に設置し、マンドレルシリンダーのガイドレールには目盛りを付ける。

指針は曲げダイスの半径を示すので、曲げダイスを交換した場合は、それに応じてマンドレル・シリンダー・シートを調整する必要がある。

しわ防止装置の設置

防しわ板(10)は防しわシート(12)上に固定され、防しわ板の円弧座は曲げダイス(8)に近接する。耐しわ板の前端はできるだけホイールダイの中心に近づけ、耐しわ板の後端は耐しわ板とワークの摩擦を減らすために1〜2度の差をもってガイドダイと平行にする。

ハンドリング

工作機械の底にスチールワイヤーを通すことで、工作機械全体を持ち上げることができる。

スチール・ワイヤーロープと工作機械の接触部には、機械本体の表面を傷つけないよう、綿糸または布を敷くこと。

取り扱い中は、可動部が動いたり衝突したりしないように固定する。

インストール:

工作機械は直接設置し、工作機械の足元にあるダンピングサイジングブロックを調整することで、装置のレベルを調整することができます。

の位置である。 オイルクーラー 工作機械に対する相対的な位置は、実際の操作位置に応じて決定する必要があります。

試運転の準備:

発電設備製造への応用:

資源供給の逼迫とエネルギーコストの上昇により、発電設備に対する世界的な需要が大幅に増加している。この分野では、CNCパイプベンダーが重要な役割を担っており、製造プロセスへの大きな投資となっている。これらの機械は、蒸気発生器、タービン、熱交換器を含む発電所の複雑な配管システムを作るために不可欠である。その精度と効率は、高圧パイプや複雑な冷却システムの製造に不可欠であり、発電施設の最適なパフォーマンスと安全性を保証します。

金型製造業への応用:

CNCパイプベンダーは、成形金型、熱間金型、冷間金型、プラスチック金型など、金型製造のさまざまな段階に不可欠なものである。その汎用性は伝統的な金型製造にとどまらず、自動車、鉄道、一般機械、家具製造業などでも重要な用途がある。これらの分野では、精密な特注形状の部品や骨組みを作るために、パイプ曲げ技術に大きく依存している。CNCパイプベンダーは、材料の無駄を最小限に抑えながら、一貫した高品質の曲げ加工を行うことができるため、現代の工業用金型製造には欠かせないものとなっています。

航空宇宙産業への応用:

航空宇宙製造において、パイプベンダーは航空機構造部品の成形に欠かせない。歴史的に、これらの部品は主にアルミニウム合金から作られ、多くの場合、大容量であった。しかし、航空宇宙分野ではチタン合金や複合材料の使用が増加しているため、CNCパイプ曲げ機に対する要求も厳しくなっています。最新の航空宇宙用パイプベンダーは、材料応力を最小限に抑えながら厳しい公差を維持し、これらの先端材料を極めて正確に扱わなければなりません。パイプベンダーは、燃料ライン、油圧システム、構造サポートに使用され、各曲げ部の完全性は、航空機の安全性と性能にとって非常に重要です。この分野におけるパイプ曲げ技術の進化は、材料加工能力の限界を押し広げ続け、より軽く、より強く、より効率的な航空機部品の製造を可能にしています。

油圧式パイプ・ベンダーの構成は、その価格を決定する重要な要素である。産業機械市場では、"You get what you pay for "という格言が真実であり、各価格帯は特定の能力と品質レベルを反映している。

油圧式パイプベンダーに高い曲げ精度と効率を求めるユーザーは、機械の内部部品と設計によって基本的に決まる品質を優先します。品質と価格に影響を与える主な要因には、次のようなものがある:

多くの顧客にとって、コストと品質要求のバランスをとることは重要な課題である。そのため、特定のアプリケーションのニーズ、生産量、長期的なROI計算を十分に理解する必要があります。

現在、市場ではさまざまなパイプベンダーが販売されており、通常価格は3,000~100,000人民元(約$460~$15,400米ドル)である。具体的な見積もりはいくつかの要因による:

パイプベンダーのオプションを評価する際には、最初の購入価格だけでなく、以下のような要素も考慮することが不可欠です:

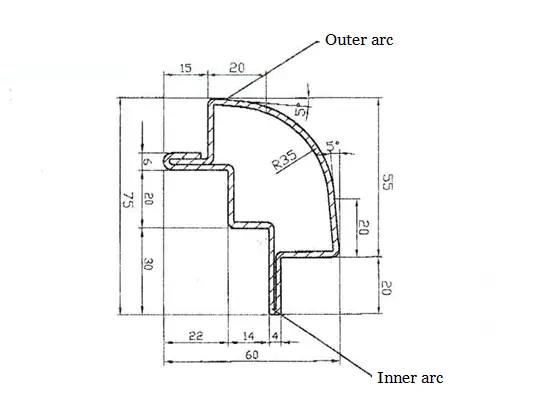

曲げパイプの希望する幾何学的形状を実現するには、パイプ継手の外径、肉厚、曲げ半径に基づいて金型を選択し、対応する部品を調整する。

使用者のニーズに応じて、操作表示画面で必要な角度を入力する(電化製品のマニュアルを参照)。

この工作機械のパイプのクランプとブーストは、コネクティングロッドの力増加機構を採用しています。

クランプ状態のセルフロックを確実にするには、まずパイプクランプ機構とブースター機構のネジ棒を緩めます。次に、手動状態で2つの機構をクランプ位置にし、最後にネジ棒を締めます。

スライディングブロックの速度は、メインシャフトと同期させるために一方向スロットルバルブで調整することができます。

まず、芯棒の中心とダイエルボの中心が一致するように心押台を調整し、次に心押台のピストンロッド上のスクリューロッドを調整して、芯棒が適切な位置まで伸びるようにします。

パイプ曲げ機を操作する際は、以下の点に注意すること:

手術前の検査:

油圧システムのチェック:

ワークピースのセットアップ:

ダイ・アライメント:

クランピングの検証:

曲げ作業:

手術後の処置:

緊急時のプロトコル

パイプベンダーのメンテナンスのための8つの方法:

方法1:

パイプベンダーを操作する際は、操作規則(要点)に従って厳密に操作しなければならない。

機械の定期的なメンテナンスが必要である。メンテナンス要員は、教育や訓練によって資格を得なければならない。

方法2:

パイプ・ベンダーは常に清潔に保ち、塗装されていない部分には防錆グリースを塗布する。

各油圧系統の圧力が正常かどうかを確認する。

方法3:

パイプベンダーを始動させる前に、潤滑油を定期的に定点に、給油表の要件に従って定量的に追加する必要があります。

オイルはきれいで、沈殿物がないものでなければならない。

オイルパイプとベンドアームのラインが地面に触れないようにする。

方法4:

スイッチ、ヒューズ、ハンドルが確実に作動するよう、定期的に点検・修理してください。

オイルタンク内の作動油がオイルレベルゲージの80%以上に達していることを定期的に確認してください。

方法5:

について 潤滑油 モータのベアリングは定期的に交換・充填し、モータの動作を定期的にチェックすること。

オイルレベルゲージの温度指数は60℃を超えないこと。

方法6:

Vベルト、ハンドル、ノブ、キーが損傷していないか定期的に点検してください。著しく摩耗している場合は、速やかに交換すること。

トランスミッションギアとラックの噛み合わせ位置に、定期的に潤滑グリースを追加する。

方法7:

指定された人以外が装置を操作することは固く禁じられている。一般的に、人は機械から離れ、停止しなければならない。

摺動部や回転部には定期的に注油すること。

方法8:

毎日、作業の10分前にパイプ・ベンダーに注油し、清掃する。

5℃以下で使用する場合は、水溜りに注意し、凍結させないこと。

サーボモーターに磁気を帯びたものを近づけたり、叩いたりしないでください。

LCDをクリーニングするときは、まず電源を切り、液体洗剤や液化蒸気でクリーニングしないでください。

本機を雨漏りや湿気のある場所に置かないでください。

オイルシリンダーでオイル漏れが見つかった場合は、シールリングの交換の必要性を確認する。

機械の圧力が不足していると思われる場合は、オイルタンク内のオイルレベルが十分かどうか、オイルの温度が高すぎないかどうかを確認してください。

近接スイッチが感知されない場合、表示画面には対応するフォルトの原因が表示されます。表示されたフォルト情報を使用して、メンテナンスとトラブルシューティングのために問題を特定します。

角度が不正確な場合は、爪シリンダーが前進して所定の位置にあるか、対応する爪が大きすぎないかを確認してください。

運転中にサーボが回らない、サーボモーターが動かない場合は、サーボモーターに故障コードがないか確認してください。 サーボドライバ.最も一般的な故障は、瞬間的な電圧低下です。上記の状態になった場合は、まず主電源を切り、30秒後に再起動してください。それでも解決しない場合は、当社までご連絡ください。無断で分解・修理しないでください。

曲げ角度が正しくない場合は、エンコーダカップリングの固定ネジが緩んでいないか、エンドスローの曲げ角度が入力角になっていないかを確認してください。

油圧が反応しない場合は、対応するソレノイドバルブに異常がないか確認してください。

業界をリードするプレーヤーの包括的な概要については、詳細なガイドを参照することをお勧めします。トップ16パイプとチューブ曲げ機メーカー。"この資料では、各メーカーの専門分野、技術革新、市場での位置づけなど、詳細な情報を提供しています。

パイプ曲げ機のサプライヤーを選ぶ際には、以下のような要素を考慮してください:

これらの基準をお客様の具体的な生産要件と照らし合わせて評価することで、お客様のニーズに最適なパイプ曲げ機サプライヤーを、十分な情報に基づいて決定することができます。最適な選択は、お客様の業界、生産量、曲げ加工の複雑さによって異なることを忘れないでください。

効率的で精密な製造工程のためには、適切なパイプ曲げ機を選択することが重要です。以下の要素を考慮し、十分な情報を得た上で決定してください:

これらの点を徹底的に評価することで、現在の生産ニーズを満たすだけでなく、製造工程に長期的な価値と効率をもたらすパイプ曲げ機を選ぶことができます。