工業用パイプの複雑なカーブや曲げに驚嘆したことはありますか?このブログでは、パイプ曲げ装置と計算の魅力的な世界を探ります。機械工学のエキスパートが、工業デザインと製作の重要な側面を理解するための洞察と事例を紹介しながら、そのプロセスをご案内します。

パイプの曲げ加工は、絞り曲げ、プレス曲げ、溶接曲げの3種類に分類できる。

引き抜き曲げは、さらに冷間引き抜きと熱間引き抜きに分けられる。この章では主に、一般的に使用されているパイプ曲げ装置の構造的特徴、機能、操作、パイプ曲げ材料の計算について紹介します。

ベント・パイプは、パイプラインの方向を変えるパイプ継手である。ベント・パイプは、パイプが梁を横切ったり、曲がったり、巻きついたりする場所に見られる。

引き抜き曲げパイプは、優れた伸縮性、高い耐圧性、低抵抗を持ち、建築用として一般的に使用されている。

曲げパイプの主な形状には、図1-1に示すように、様々な角度のエルボ、U字型パイプ、前後曲げ(Z曲げとも呼ばれる)、曲管などがある。

エルボは、任意の長さのパイプ継手です。 曲げ角度パイプの屈曲部で使用される。その 曲げ半径 Rが大きいほど、パイプの曲げ部分が大きくなり、曲げが滑らかになります。Rが小さいと、パイプの曲げ部分が小さくなり、曲がりが鋭くなります。

前後曲げは、2つの曲げ角度(通常135°)を持つパイプ継手である。一般に、屋内の暖房用ライザーと本管やラジエーターを接続する際や、同一平面上にない接合部を持つパイプを接続する際に使用される。

U字型パイプは、半円形のパイプ継手である。パイプの両端の中心線間の距離dは、曲げ半径Rの2倍に等しい。U字型パイプは、2つの90°エルボを置き換えることができ、垂直に配置された2つの丸翼ラジエーターを接続するためによく使用される。

カーブチューブは3つの曲げ角度で取り付けられている。中間の角度は一般に90°で、側面の角度は135°である。曲管は他の管をバイパスするために使用され、温水と冷水を供給する衛生設備配管によく使用される。

曲げ管のサイズは、管の直径、曲げ角度、曲げ半径によって決まる。曲げ角度は、図面や工事現場の実情に応じて決定し、テンプレートを作成する。テンプレートに従って曲げ管を製作し、製作された管継手の曲げ角度が要件を満たしているかどうかをチェックする。

テンプレートは丸鋼で製作することができ、丸鋼の直径は、製作する管の直径のサイズに基づいて選択され、10〜14ミリメートルで十分です。曲げ管の曲げ半径は、管径の大きさ、設計要件、関連法規に従って決定する。大きすぎてもいけないし、恣意的に小さすぎてもいけない。

なぜなら、曲げ半径が大きすぎると、材料の使用量が多くなるだけでなく、パイプの曲げ部分が占める場所も大きくなり、パイプの組み立てが困難になる可能性があるからである。また、曲げ半径を小さく選びすぎると、曲げ部の後方のパイプ壁が過度に伸びて薄くなり、強度が低下し、曲げ部の内側のパイプ壁が圧縮されてしわが寄った状態になる。

そのため、一般的には、熱間曲げ管の曲げ半径は管の外径の3.5倍以上、冷間曲げ管の曲げ半径は管の外径の4倍以上、溶接エルボの曲げ半径は管の外径の1.5倍以上、打ち抜きエルボの曲げ半径は管の外径以下と規定されている。

管を曲げると、曲げ内側の金属が圧縮されて管壁が厚くなり、曲げ裏側の金属が伸びて管壁が薄くなる。曲げ半径が小さければ小さいほど、曲げ戻し部での管壁の薄肉化が激しくなり、背面強度への影響も大きくなる。

曲げ加工後にパイプ本来の性能が大きく変化するのを防ぐため、一般に、曲げ加工後の減肉率は15%を超えないように規定されている。減肉率は、次の式によって計算することができる:

A=[1-R/(R+DW(/2)]×100%

式の中で:

パイプの曲げ加工では、パイプの曲げ部分の内壁と外壁の厚さが変化するため、曲げ部分の断面形状が円から楕円に変化する。曲げられたパイプ断面の形状の変化は、パイプの流体断面積を減少させ、それによって流体抵抗を増加させ、またパイプの内圧に耐える能力を低下させる。

そのため、一般に曲げ管の楕円率については、以下のように規定されている:パイプ径が150mm以下の場合、楕円率は10%以下、パイプ径が200mm以下の場合、楕円率は8%以下である。

パイプの楕円率は以下の式で計算できる:

T=(d1-d2)/d1×100%

どこでだ:

水道用鋼管、ガス用鋼管、長手方向溶接鋼管などの冷間または熱間マンドレル曲げ管を作る場合、管の溶接部は、図1-2に示すように、側面の中心線から45°のところに配置する。これは、曲げ加工中に管の溶接部が割れるのを防ぐためである。

一般に、パイプの曲げ加工中にしわができることは許されない。直径125mm以下の場合は4mm以下、直径200mm以下の場合は5mm以下とする。

パイプの曲げ加工を行う前に、まずパイプの曲げ部分の長さを計算し、曲げの開始点をマークして、曲げ加工後に正しい半完成品が得られるようにしなければならない。

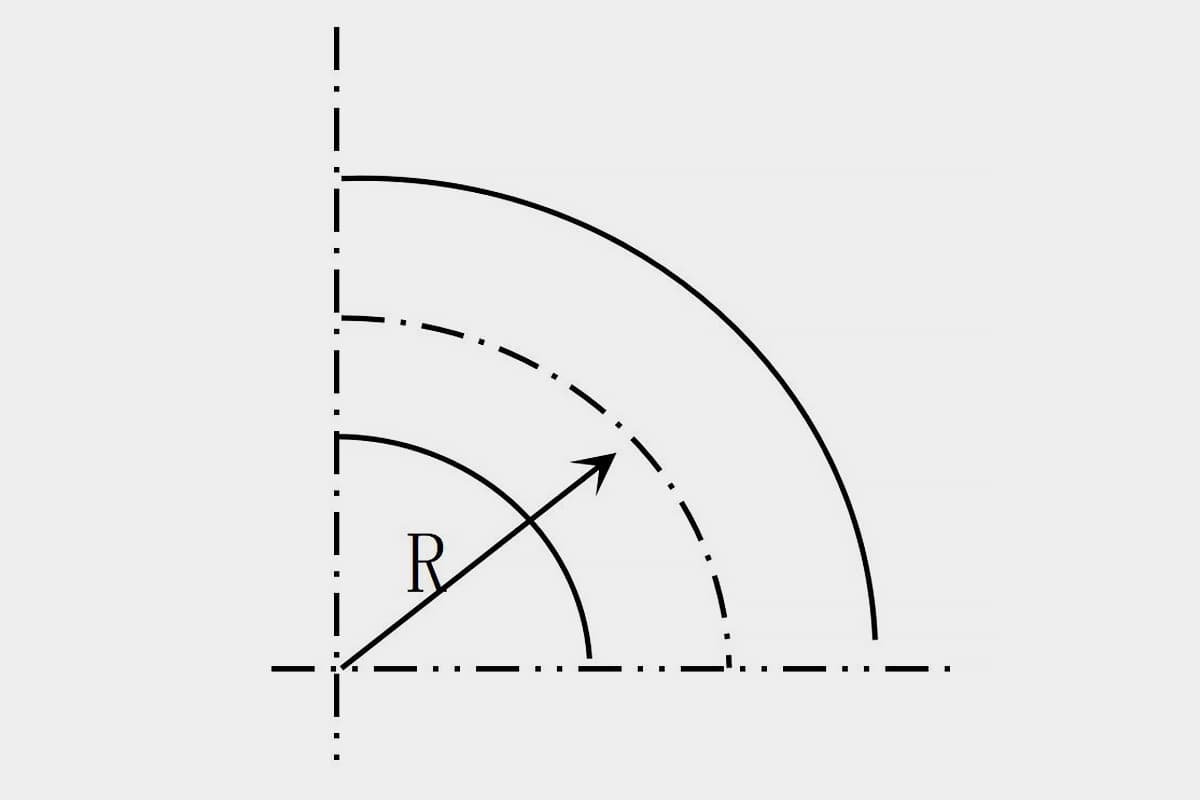

90°曲げパイプはパイプライン工学で最も広く使用されており、その曲げ半径は製造方法の違いにより異なる。冷間曲げパイプの場合、通常R=(4~6)D、熱間曲げパイプの場合、R=4D、スタンピングエルボや溶接エルボの場合、通常R=(1~1.5)Dが採用される。曲げ半径が決まれば、図1-3に示すように、曲げ部の切断長を計算し、熱間曲げ時の加熱長を求めることができる。

図からわかるように、パイプを曲げた後の曲げ部の外側の円弧と内側の円弧は、元の直管の実際の長さではなく、曲げ部の中心線の長さだけが曲げの前後で変わらず、その展開長さは元の直管部の長さと等しくなる。ここで、曲げ部の始点と終点をa、bとする。

曲げ角度が90°の場合、パイプの曲げ部分の長さは半径rで描かれた円の円周のちょうど1/4になり、その弧の長さは曲げ半径で表される。

アーク長 ab=2πR/4=1.57R

式(1-3)から、90°曲げパイプの展開長さは曲げ半径の1.57倍であることがわかる。

U字ベンド、逆ダブルベンド、スクエアエキスパンダーの曲げ加工を行う場合、以下の点に注意してください。 中心距離 隣接する2つの90°ベンドの中心距離は、設計要件または実測値に従って描画され、形成された場合、2つのベンドの中心距離は、元の距離よりも大きくなります。

これは、金属パイプが加熱されて曲げられたときに生じる伸びの結果である。切断の際には、2つの曲げ部の中心距離から伸びの誤差を差し引き、2つ目の曲げ部の中心線と加熱長さを引く必要がある。

このようにして、2つのベンドが曲げられた後、中心線間の距離は正確に要求された寸法になる。伸長誤差は図1-4に示されており、以下の式で計算できる:

どこでだ:

正方形のエキスパンダーを例にとると、次のようになる。 曲げパイプ スクライビングとブランキングの計算について説明する。図1-5aにおいて、角形エキスパンダの大きさの単位はmm、管の直径はDN150、曲げ半径R=4DN=600mmであることが知られている。図1-5bの直線上で、左端点oを起点としてスクライビングを行うと、図からOa=1500-R=1500-600=900mmであることがわかる。abは曲げ部分であり、その円弧長はab=1.57R=1.57×600=942mmである。

aからdまでは、対向する2つの90°ベンドと直管部bcからなる。直管部bcの長さから延長誤差△Lを差し引くと、bc=2100-2R-△Lとなる。

式(1-4)より、△L=600×(1-0.00875×90)=127.5mmとなる。So bc=2100-2×600-127.5=772.5mm.

同様に、各パイプセクションのブランク長も計算できる。図1-5bに示すように、スクライビング作業はスムーズに行うことができる。実際の作業では、複数のベンドからなる管継手を製作する場合、スクライブ作業は数回に分けて行われる。

まず、スケッチ上で各セクションのブランク長を計算し、適切な長さの直管を選ぶ。そして、片端から曲げていく。前の曲げ加工が終わったら、次の曲げ加工をスクライブし、パイプ曲げ加工の寸法誤差に対処する。

任意曲げとは、任意の曲げ角度と任意の曲げ半径を持つ曲げのこと。このベンド部分の展開長さ ベンドタイプ は以下の式で計算できる:

L=παR/180=0.01745αR

式中、Lは曲げ部の展開長さ(mm)、α-は曲げ角度(°)、π-は円周率、Rは曲げ半径(mm)。

さらに、図1-6と表1-1に従って、曲げパイプの展開長さを計算することもできる。

表1-1の使い方を以下の例で説明する。

表1-1 任意パイプ曲げの計算

| 曲げ角度 | ハーフ 曲げ長さ C | 曲げ長さ L |

| 1 | 0.0087 | 0.0175 |

| 2 | 0.0175 | 0.0349 |

| 3 | 0.0261 | 0.0524 |

| 4 | 0.0349 | 0.0698 |

| 5 | 0.0436 | 0.0873 |

| 6 | 0.0524 | 0.1047 |

| 7 | 0.0611 | 0.1222 |

| 8 | 0.0699 | 0.1396 |

| 9 | 0.0787 | 0.1571 |

| 10 | 0.0875 | 0.1745 |

| 11 | 0.0962 | 0.1920 |

| 12 | 0.1051 | 0.2094 |

| 13 | 0.1139 | 0.2269 |

| 14 | 0.1228 | 0.2443 |

| 15 | 0.1316 | 0.2618 |

| 16 | 0.1405 | 0.2793 |

| 17 | 0.1494 | 0.2967 |

| 18 | 0.1584 | 0.3142 |

| 19 | 0.1673 | 0.3316 |

| 20 | 0.1763 | 0.3491 |

| 21 | 0.1853 | 0.3665 |

| 22 | 0.1944 | 0.3840 |

| 23 | 0.2034 | 0.4014 |

| 24 | 0.2126 | 0.4189 |

| 25 | 0.2216 | 0.4363 |

| 26 | 0.2309 | 0.4538 |

| 27 | 0.2400 | 0.4712 |

| 28 | 0.2493 | 0.4887 |

| 29 | 0.2587 | 0.5061 |

| 30 | 0.2679 | 0.5236 |

| 31 | 0.2773 | 0.5411 |

| 32 | 0.2867 | 0.5585 |

| 33 | 0.2962 | 0.5760 |

| 34 | 0.3057 | 0.5934 |

| 35 | 0.3153 | 0.6109 |

| 36 | 0.3249 | 0.6283 |

| 37 | 0.3345 | 0.6458 |

| 38 | 0.3443 | 0.6632 |

| 39 | 0.3541 | 0.6807 |

| 40 | 0.3640 | 0.6981 |

| 41 | 0.3738 | 0.7156 |

| 42 | 0.3839 | 0.7330 |

| 43 | 0.3939 | 0.7505 |

| 44 | 0.4040 | 0.7679 |

| 45 | 0.4141 | 0.7854 |

| 46 | 0.4245 | 0.8029 |

| 47 | 0.4348 | 0.8203 |

| 48 | 0.4452 | 0.8378 |

| 49 | 0.4557 | 0.8552 |

| 50 | 0.4663 | 0.8727 |

| 51 | 0.4769 | 0.8901 |

| 52 | 0.4877 | 0.9076 |

| 53 | 0.4985 | 0.9250 |

| 54 | 0.5095 | 0.9425 |

| 55 | 0.5205 | 0.9599 |

| 56 | 0.5317 | 0.9774 |

| 57 | 0.5429 | 0.9948 |

| 58 | 0.5543 | 1.0123 |

| 59 | 0.5657 | 1.0297 |

| 60 | 0.5774 | 1.0472 |

| 61 | 0.5890 | 1.0647 |

| 62 | 0.6009 | 1.0821 |

| 63 | 0.6128 | 1.0996 |

| 64 | 0.6249 | 1.1170 |

| 65 | 0.6370 | 1.1345 |

| 66 | 0.6494 | 1.1519 |

| 67 | 0.6618 | 1.1694 |

| 68 | 0.6745 | 1.1868 |

| 69 | 0.6872 | 1.2043 |

| 70 | 0.7002 | 1.2217 |

| 71 | 0.7132 | 1.2392 |

| 72 | 0.7265 | 1.2566 |

| 73 | 0.7399 | 1.2741 |

| 74 | 0.7536 | 1.2915 |

| 75 | 0.7673 | 1.3090 |

| 76 | 0.7813 | 1.3265 |

| 77 | 0.7954 | 1.3439 |

| 78 | O.8098 | 1.3614 |

| 79 | O.8243 | 1.3788 |

| 80 | 0.8391 | 1.3963 |

| 81 | 0.8540 | 1.4173 |

| 82 | O.8693 | 1.4312 |

| 83 | O.8847 | 1.4486 |

| 84 | 0.9004 | 1.4661 |

| 85 | 0.9163 | 1.4835 |

| 86 | 0.9325 | 1.5010 |

| 87 | 0.9484 | 1.5184 |

| 88 | O.9657 | 1.5359 |

| 89 | 0.9827 | 1.5533 |

| 90 | 1.000 | 1.5708 |

注:表のCとLの値を使用する場合は、曲げ半径Rを乗じてください。

例図1-7のエルボの曲げ角度が25°、曲げ半径Rが500mm、設置されたパイプ部分からコーナー点Mまでの距離が911mmとします。エルボを製作するには、直管にどのような印を付ければよいか。

解決方法曲げられるパイプの端の直管部分の長さ

b = 911 - CR

表1-1より、曲げ角度が25°の場合、C=0.2216、L=0.4363となる。従って、CRは次のように計算される:

0.2216R = 0.2216 x 500 = 111mm

したがって、b=911-111=800mmとなる。

曲げられた部分の実際の展開長さ

L = 0.4363R = 0.4363 x 500 = 218mm

マーキングは、図1-7bに示すように、計算された直管部の長さbと曲げ部の展開長さLに応じて行うことができる。

上記の例からわかるように、曲げ角度と曲げ半径さえ決まれば、表1-1を使って、どんな角度でも、どんな曲げ半径でも、パイプの曲げを便利に計算することができる。

熱間曲げ加工では、曲げ部の均一な加熱を確保するため、加熱するパイプ部分の長さは、一般的に曲げ長さよりわずかに長くする必要がある。

曲げ角度が大きいパイプでは、パイプ外径の2倍の長さを追加し、曲げ角度が小さいパイプでは、曲げ長さの20%を追加する。

1.任意角度のリターンベンド

任意角度のリターンベンドは、等しい曲げ半径と不 等しい曲げ半径に分けられる。図1-8は、等しい曲げ半径の任意角度の戻りベンドである。このタイプのパイプベンドには、曲げ半径R、曲げ角度、曲げ距離H、曲げパイプ長さA、直管パイプ長さLの5つの可変データがあります。

実際の作業では、一般的に3つのデータ(H、R、and)は設計や現場の実情に応じて決めることができ、計算で決める必要があるのは2つのデータ(L、A)のみである。

L値とA値の計算は2つのシナリオに分けられる:

1) H≠2Rの場合

前後屈の全長はL+παR/90。

2) H = 2Rの場合

曲げたり広げたりした後の全長が残る:L+παR/90。

図1~9は、不等辺曲げ半径で前後に曲げた場合である。ブランキング計算は以下の式によって行うことができる。

ベンド間の直管部分の長さ。

パイプ曲げ伸ばしの全長

2.円弧曲げパイプの計算

図1-10に示すように、円弧型曲げパイプは、半円形曲げや包 括曲げとも呼ばれ、一般に45°と60°の角度があります。45°のアーク型曲げの材料の全長を計算する式は次のとおりです:

L=π/2(R+r)+2L

式の中で:

a) 角度は45

b) 角度は60

60°の円弧状パイプの材料全長の計算式は以下の通りである:

L=4πR/3

式の中で:

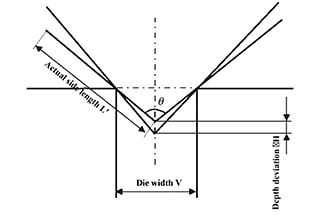

3.クリーズ・ベンド

折り目曲げの準備方法は、冷間曲げや熱間曲げとは異なる。その特徴は、曲げの後壁の全長は曲げの前後で変化しないが、曲げの内壁は局所的な加熱と曲げによって規則的なしわができることである。

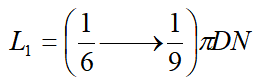

したがって、そのマーキング方法はまったく異なる。折り曲げ角度が90度の折り目曲げの各部のマーキング寸法は、次の式に従って計算することができる:

(1) アウターアークの展開長さ L (mm)

(2) ベンド背面の非加熱部分の幅 L1 (mm)

(3) しわの間隔 a

式の中で、

90°プリーツ・エルボ各部の寸法は、呼び径100~600mm、曲げ半径R=3DNの管について、表1-2に示す。その他の一般的な曲げ半径における90°プリーツエルボ各部の寸法は、関連文献に記載されています。

次に、呼び径DNl25mm、曲げ半径R=3DNの鋼管を例に、表1-2のサイズを用いてプリーツエルボの計算方法を説明する。

既知の条件に従って、まず表1-2を調べ、R=375mm、a=117mm、L=700mm、n=7、b=89mm、m=28mm、L1=65mmを求める。

次に、パイプの軸に沿って2本の平行線AA/とBB/を引き、AA/=BB/=700mm、2本の直線の端点AとBはパイプの軸に垂直な同一円周上にあり、2本の平行線間の距離(すなわち円弧ABの円弧長さ)L1=65mmとなるようにする。

図1-11に示すように、2本の直線AA/とBB/を6等分(n-1=6)し、それぞれのa=117mmを等分点Al、A2...、B1、B2...とする。

表1-2R:90°プリーツエルボにRを付ける場合の寸法:3DN(m)

| 呼び径 DN | 100 | 125 | 150 | 200 | 250 | 300 | 350 | 400 | 450 | 500 | 600 |

| パイプ外径 Dw | 108 | 133 | 159 | 219 | 273 | 325 | 377 | 426 | 480 | 530 | 630 |

| 曲げ半径 R | 300 | 375 | 450 | 600 | 750 | 900 | 1050 | 1200 | 1350 | 1500 | 1800 |

| 波形間隔 a | 92 | 117 | 139 | 184 | 199 | 209 | 216 | 247 | 250 | 252 | 277 |

| アーク外周の長さ(整数に丸める) L | 550 | 700 | 830 | 1100 | 1395 | 1670 | 1945 | 2220 | 2500 | 2770 | 3320 |

| 波形の数 n | 7 | 7 | 7 | 7 | 0 | O | 10 | 10 | 11 | 12 | 13 |

| 加熱部の最大幅 b | 64 | 89 | 106 | 142 | 150 | 153 | 160 | 184 | 187 | 189 | 207 |

| 非加熱部の最小幅 m | 28 | 28 | 32 | 42 | 49 | 56 | 56 | 63 | 63 | 63 | 70 |

| 非加熱エリアの幅 L1 | 50 | 65 | 80 | 105 | 130 | 160 | 190 | 210 | 240 | 260 | 320 |

パイプの反対側の中央に直線OO'/を引き、直線O-O'/とAB、A1B1、A2B2等との交点の両側b/2=44.5mmを切断し、図1-11のように点T1、T2を得る。点A、点BをそれぞれT3、T4...に結ぶと、これらの接続線の面積が肘の折り曲げ部分となる。

パイプ曲げ加工は、冷間曲げ加工と熱間曲げ加工に分けられる。冷間曲げは常温でパイプを曲げるもので、砂入れや曲げパイプ部の加熱が不要で、作業が簡単で、人手や材料資源の節約になる。亜鉛メッキ鋼管、ステンレス鋼管、銅・鉛などの非鉄金属管のエルボ曲げ加工に最適です。

パイプの冷間曲げ加工は、工作機械に頼らざるを得ない。一般的に使用される冷間曲げ装置には、手動式パイプ・ベンダー、電動式パイプ・ベンダー、油圧式パイプ・ベンダーがある。冷間パイプ曲げ機では、一般に呼び径250mm以下のエルボを曲げることができる。中周波パイプベンダーは、大径の厚肉パイプを曲げる場合によく使用される。

パイプの曲げ加工に冷間曲げ装置を使用する場合、エル ボの曲げ半径はパイプの呼び径の4倍以上でなければな らない。中周波パイプ・ベンダーを使用する場合、エル ボの曲げ半径は、パイプの呼び径の1.5倍以 上であればよい。

金属パイプには一定の弾性がある。冷間曲げ加工では、パイプに加えられた外力を取り除くと、エルボはある角度までスプリングバックする。スプリングバック角の大きさは、パイプの材質、パイプ壁の厚さ、曲げ半径の大きさに関係する。

一般的な冷間曲げ加工を施した炭素鋼鋼管で、曲げ半径が鋼管の呼び径の4倍の場合、曲げ半径は鋼管の呼び径の4倍となる。 スプリングバック の角度はおよそ3°から5°である。したがって、曲げ角度を制御する場合は、このスプリングバック角度を考慮する必要がある。

手動式パイプベンダーは、携帯式と固定式に分けられる。これらのパイプベンダーは、呼び径が25mm以下のパイプを曲げることができ、一般的に、一般的なパイプの外径に対応する数組の車輪を装備する必要があります。

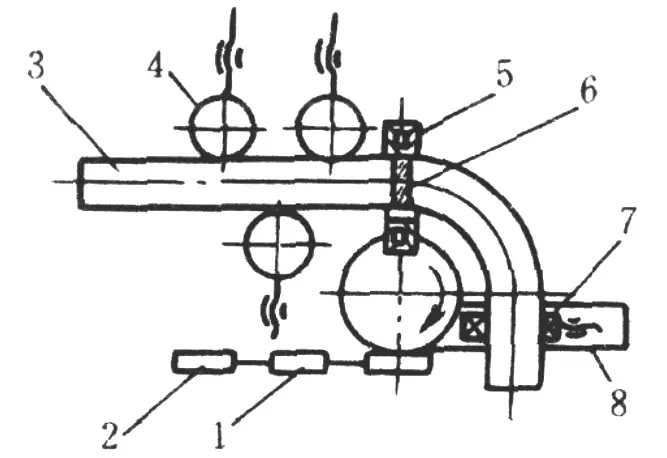

ポータブル手動式パイプ・ベンダーの構造を図1-12に示す。このパイプ・ベンダーは、パイプ・ベンダーの付いたハンドルなどの部品で構成されている。 曲げ金型 と可動式バッフル。

操作では、曲げようとするパイプを曲げダイスの溝に入れ、一端を可動バッフルに固定し、ハンドルを押してパイプを必要な角度に曲げる。

このパイプベンダーは、軽量で柔軟性があるのが特徴で、あらゆる状況での曲げ作業に対応でき、電気・計装配管に最適です。

固定式手動パイプ・ベンダーの構造を図1-13に示す。

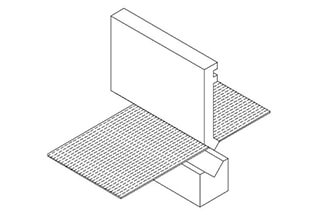

一般的に使用されている建築用の自社製手動式パイプベンダーである。このパイプベンダーは、固定金型ホイール3、移動金型ホイール2、プッシュフレームで構成されている。金型ホイールの端部には内側に凹んだ半円形の溝があり、その直径は曲げられたパイプの外径と一致している。

パイプを曲げる場合、曲げるパイプの外径と曲げ半径に応じて適切な金型ホイールを選択し、金型ホイールをピンで操作台に固定し、移動金型ホイールをプッシュフレームに挿入し、曲げるパイプを固定金型ホイールと移動金型ホイールの間の溝に入れます。一端はパイプホルダーに固定する。次にハンドルを押し、固定金型ホイールを中心に回転させ、必要な角度が曲げられるまで回す。

現在、一般的な電動パイプベンダーには、WA27-60型、WB27-108型、WY27-159型などがある。WA27-60型は外径25~60mm、WB27-108型は外径38~108mm、WY27-159型は外径51~159mmのパイプを曲げることができる。

電動式チューブベンダーは、伝動装置を介してモーターで駆動され、メインシャフトとメインシャフトに固定された曲げダイスを回転させてチューブ曲げを行う。

チューブを曲げる場合、まず曲げようとするチューブをガイドダイに沿って曲げダイとクランプダイの間に置き、チューブが曲げダイとクランプダイの共通の接線位置になるようにガイドダイを調整し、曲げポイントを切断ポイントに合わせます。

その後、U字型チューブクランプでチューブの端を曲げダイスにクランプし、モーターを始動してチューブの曲げを開始します。これにより、曲げダイスとクランプダイスが、チューブと一緒に曲げダイスの周りを回転します。必要な曲げ角度に達した後、機械を停止し、U字型チューブクランプを外し、クランプダイを離し、曲げられたチューブを取り外します。

電動式チューブ・ベンダーを使用する場合、使用する曲げダイス、ガイドダイス、クランプダイスは、曲げ後のチューブの品質が要件を満たさないことを避けるため、曲げチューブの外径に適合していなければなりません。

曲げられた管の外径が60mmを超える場合、管の内側に曲げマンドレルを配置する必要がある。マンドレルの外径はチューブの内径より1~1.5mm小さく、チューブの曲げ箇所のやや手前に配置し、マンドレルの円錐部と円筒部の交点をチューブの曲げ面に配置する。図1-15に示すとおりである。

マンドレルが前方に突出しすぎていると、曲げ加工時にマンドレルに亀裂が入り、マンドレルが後方に突出しすぎていると、曲げ加工されたチューブの肉厚が大きくなりすぎる。 丸み.マンドレルの正しい位置は、試験法によって求めることができる。マンドレルを使用してチューブを曲げる場合は、曲げ加工前にチューブのキャビティ内のゴミをすべて取り除く必要があります。また、条件が許せば、マンドレルとチューブ壁の摩擦を減らすために、少量の機械油をチューブ内壁に塗布することもできます。

油圧式パイプ曲げ機は主に上型とパイプサポートから構成される。上型の機能は電動パイプ曲げ機の曲げ型と同じです。パイプサポートの機能と形状は、電動パイプ曲げ機のクランプ金型と同じである。図1-16に油圧式パイプ曲げ機の外観を示す。

このパイプベンダーを油圧式に使用する場合 アニールまず、トップ・ダイスをパイプ・サポートの後ろに移動させ、パイプをトップ・ダイスとパイプ・サポートの間の円弧溝に入れ、パイプの曲げ中心をトップ・ダイスの中点に合わせる。次にマシンをスタートさせ、パイプを必要な角度に曲げる。曲げ加工が終わったら、機械を逆回転させて上型を元の位置に戻し、焼きなましを取って角度を確認する。角度が不十分であれば、曲げ加工を続けることができます。

このタイプのパイプベンダーは、シンプルで軽く、強力な金型を持ち、大口径のパイプを曲げることができる。しかし、大径パイプを曲げる場合、曲げられたパイプの断面が大きく変形することが多い。そのため、一般的には外径44.5mm以下のパイプの曲げ加工に使用される。

このタイプのパイプ・ベンダーをパイプの焼きなましに使用する場合、曲げ角度は毎回90°を超えないようにする。また、作業中は、2本のパイプ・サポート間の距離を、ちょうど上型が通るように調整する必要がある。この距離が小さすぎると、トップ・ダイスがパイプ・サポートを押してしまい、パイプ・ベンダーを損傷してしまいます。また、この距離が大きすぎると、パイプ・サポート間のパイプ部分が曲げ中に曲がって変形し、パイプの曲げ品質に影響を及ぼします。

中周波パイプベンダーは、中周波の電気エネルギーを使ってパイプの局部的なリング加熱を行い、機械的にパイプを引きずって回転させながら、水を噴霧して冷却し、パイプの曲げ作業を連続的に調整する。

このパイプ・ベンダーを使えば、325×10mmのエルボを曲げることができ、曲げ半径はパイプの呼び径の1.5倍で、コークス・カーボンでパイプを加熱焼鈍するよりも10倍近く効率がよい。

一般的な冷間曲げパイプ設備に比べ、このパイプベンダーは、土地の占有が少なく、安価で、高価な金型が不要で、曲げ半径の調整が便利という利点がある。その構造を図1-17に示す。

パイプを曲げるときは、まず曲げるパイプの表面の浮き錆や汚れを落とし、曲げるパイプの仕様に合ったパイプチャックを回転アームに取り付け、チャックの中心線を必要な曲げ半径の位置に調整し、固定する;

次に、曲げられたパイプの中心線から回転アームシャフトの中心までの距離が曲げ半径と等しくなるように、サポートローラーの位置を調整する。

サポートローラーとブラケットの高さを調節して、曲げパイプの中心線とチャックの中心線が同一平面になり、回転アームの平面と平行になるようにする。鋼管を加熱リングに挿入し、チャックでクランプする;

加熱リングの内側が鋼管外面の隙間と一致するように調整する。加熱用中周波ユニットを始動させる。鋼管が950~1000℃(橙~黄)に加熱されたら、直ちに曲げ用モーターを始動させ、同時に冷却水バルブを開いて水を噴射し、局部冷却を行う。

パイプの曲げ加工中、パイプの温度が高すぎる場合は、回転アームの速度を適切に上げることができます。そうでない場合は、鋼管の加熱領域を同じ温度に保つために回転アームの速度を遅くします。

必要な角度まで曲げたら、加熱を停止し、同時にモーターも停止する(ただし、パイプ曲げの途中で停止しないこと)。曲げられたパイプが室温まで冷めるまで、冷却用の注水を続け、曲げられたパイプを取り出し、曲げ角度と品質が要件を満たしているかどうかをチェックする。