パイプを曲げるときに働く力について考えたことはありますか?この記事では、魅力的なパイプ曲げ力学の世界を探ります。機械工学のエキスパートが、重要な概念や計算方法を解説し、プロにも愛好家にも貴重な洞察を提供します。パイプの滑らかで正確な曲げの背後にある科学を発見する準備をしてください!

パイプの曲げ加工は、自動車、オートバイ、自転車、石油化学などさまざまな産業の台頭とともに大きく発展してきた。この工程は、これらの分野で使用されるパイプに正確で耐久性のある曲げ加工を施すために不可欠です。

図6-19、図6-20、図6-21、および図6-22はそれぞれ、巻取り装置、押し装置、プレス装置、および圧延装置の金型の概略図である。これらの図は、各曲げ方式で使用される具体的なセットアップと部品を示しており、工程を理解するための視覚的な参考資料となる。

曲げ技術、温度、フィラーやマンドレルの使用に基づいてパイプ曲げ方法を分類することにより、各方法の適切な用途と利点をよりよく理解することができます。この知識は、特定の産業ニーズに適した曲げ工程を選択し、製造の効率と精度を確保するために極めて重要です。

1- 圧力ブロック

2- コアロッド

3- クランプブロック

4- ベンディング金型

5- しわ予防ブロック

6- パイプ ブランク

1プレスコラム

2ガイドスリーブ

3チューブ・ブランク

4曲げ金型

1-ダイ

2チューブ・ブランク

3-スイングパンチ

1軸

2,4,6ローラー

3アクティブ軸

5-スチールパイプ

パイプ材が曲げられると、変形ゾーンの外側の材料は接線方向の張力によって引き伸ばされて長くなり、内側の材料は接線方向の圧縮によって圧縮されて短くなる。

接線応力σθ ひずみεθ はパイプ材の断面に沿って連続的に分布しているため、板材の曲げ加工と同様に想像することができる。

外側のストレッチゾーンから内側のコンプレッションゾーンへ移行し、接合部にはニュートラル層がある。

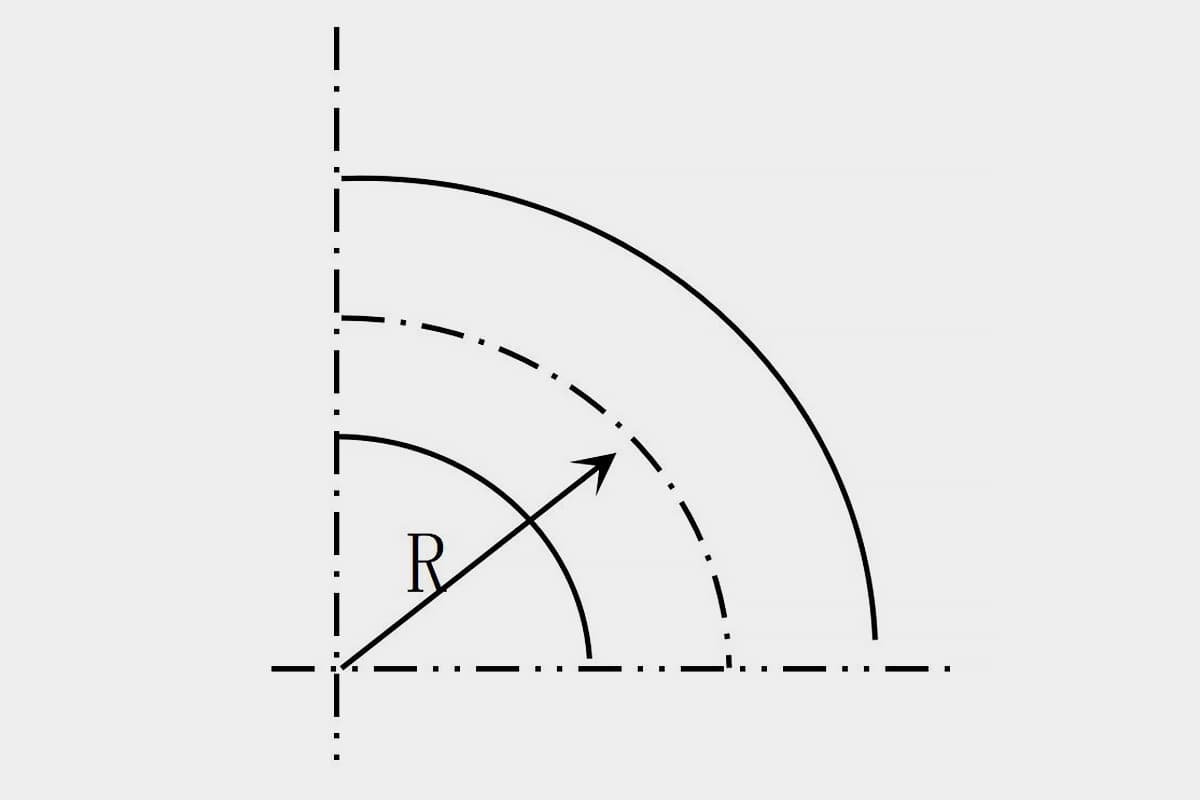

解析と計算を簡単にするため、通常、中立層はパイプ断面の中心層と一致すると考えられ、断面内の位置は曲率半径で表すことができる。 (図6-23)。

パイプ材の曲げ変形の程度は、相対的な曲げ変形量に依存する。 曲げ半径 R/Dと相対厚さt/D(Rはパイプ断面の中心層の曲率半径、Dはパイプの外径、tはパイプの肉厚)。

R/Dとt/Dの値が小さければ小さいほど、曲げ変形の程度が大きくなり(すなわち、R/Dとt/Dが小さすぎる)、曲げ中立層の外壁が過度に薄くなり、破断に至ることさえあり、パイプの最内壁は厚くなり、不安定でしわになることさえある。

同時に、変形の度合いが大きくなるにつれて、断面の歪み(扁平化)も深刻になる。

したがって、パイプ材料の成形品質を確保するためには、変形の程度を許容範囲内に制御する必要がある。

パイプの曲げ加工で許容される変形の程度は、曲げ成形限界と呼ばれる。パイプ材料の曲げ成形限界は、材料の機械的特性と曲げ方法に依存するだけでなく、パイプ継手の使用要件も考慮する。

汎用曲げ部品の場合、最大伸びひずみ εマックス 管材の曲げ変形領域の外周側で中立層から最も離れた位置で発生する曲げ変形は、成形限界を定義する条件として、材料の塑性が許容する限界値を超えてはならない。

つまり、限界曲げ半径r分 パイプ部品の曲げ変形部外側の外面層に亀裂が生じない条件下で、部品内側に曲げることができるものをパイプ部品の曲げの成形限界として使用する。

r分 は、材料の機械的特性、管継手の構造寸法、曲げ加工方法、その他の要因に関係する。

a 力条件

b 応力-ひずみ条件

最低限 曲げ半径 表6-2には、さまざまな曲げ加工に関する情報が掲載されている。

表6-2 パイプ曲げ時の最小曲げ半径(単位:mm)

注:Dはチューブの外径を表す。

最小曲げ半径 スチール およびアルミニウム管については、表6-3を参照のこと。

表6-3 鋼管およびアルミニウム管の最小曲げ半径(単位:mm)

| パイプ外径 | 4 | 6 | 8 | 10 | 12 | 14 | 16 | 18 | 20 | 22 |

| 最小曲げ半径 | 8 | 12 | 16 | 20 | 28 | 32 | 40 | 45 | 50 | 56 |

| パイプ外径 | 24 | 28 | 30 | 32 | 35 | 38 | 40 | 44 | 48 | 50 |

| 最小曲げ半径 | 68 | 84 | 90 | 96 | 105 | 114 | 120 | 132 | 144 | 150 |

パイプの曲げ加工では、断面形状の歪みが避けられない。

中立層の外側の材料は接線方向の引張応力を受け、パイプの壁を薄くし、中立層の内側の材料は接線方向の圧縮応力を受け、パイプの壁を厚くする。

曲げ変形領域の最も外側と最も内側の材料は、最も大きな接線応力を受けるため、パイプ肉厚の変化はそこで最も大きくなる(図6-24)。

フィラーや芯棒を使った曲げでは、断面は基本的に円形を維持できるが、肉厚は変化する。非支持の場合 自由曲げ内周側であろうと外周側であろうと、円形のパイプ断面は楕円になる(図6-24a、b)。

さらに、曲げ変形の程度が大きくなる(曲げ半径が小さくなる)と、内縁が不安定になり、しわが発生する。角管の支持曲げの場合(図6-24c、d)、断面が台形に変化する。

楕円率は、パイプの円形断面の変化を測定するために製造現場でよく使われる。

楕円率=Dマックス-D分/d ×100% (6-21)

この中で フォーミュラDmaxは曲げ後のパイプの同一断面の任意の方向で測定した最大外径寸法、Dminは曲げ後のパイプの同一断面の任意の方向で測定した最小外径寸法である。

図6-25は、無次元曲率R0/R(R0は管の外半径、Rは曲げ部の中心層の曲率半径)に対応する楕円率の変化を対数座標上に表した楕円率プロットであり、比t/R0をパラメータ変数とする直線のファミリーとして表される。

図からわかるように、曲げの度合いが大きいほど、断面の楕円度は大きくなる。

そのため、楕円率は曲げパイプの品質を検査する重要な指標として、製造現場でよく使用されます。ベンドパイプ材の使用性能の違いにより、楕円率に対する要求も異なります。

例えば、工業用パイプライン・プロジェクトで使用される曲げパイプ部品では、高圧パイプは5%を超えず、中低圧パイプは8%、アルミパイプは9%、銅合金パイプとアルミ合金パイプは8%である。

断面形状の歪みは、断面積を減少させ、流体の流れに対する抵抗を増加させ、構造物内のパイプの機能的性能にも影響を与える可能性がある。

そのため、パイプの曲げ加工では、歪みを必要な範囲に制御するための対策を講じる必要がある。

断面形状の歪みを防ぐ効果的な方法は以下の通り:

1) 断面が歪まないように、曲げ変形領域でマンドレルで断面を支持する。

異なる曲げ加工には、異なるタイプのマンドレルを使用する必要がある。曲げ加工や巻き取り加工には硬いマンドレルがよく使われ、マンドレルの頭部は半球状などの曲面形状をしています。

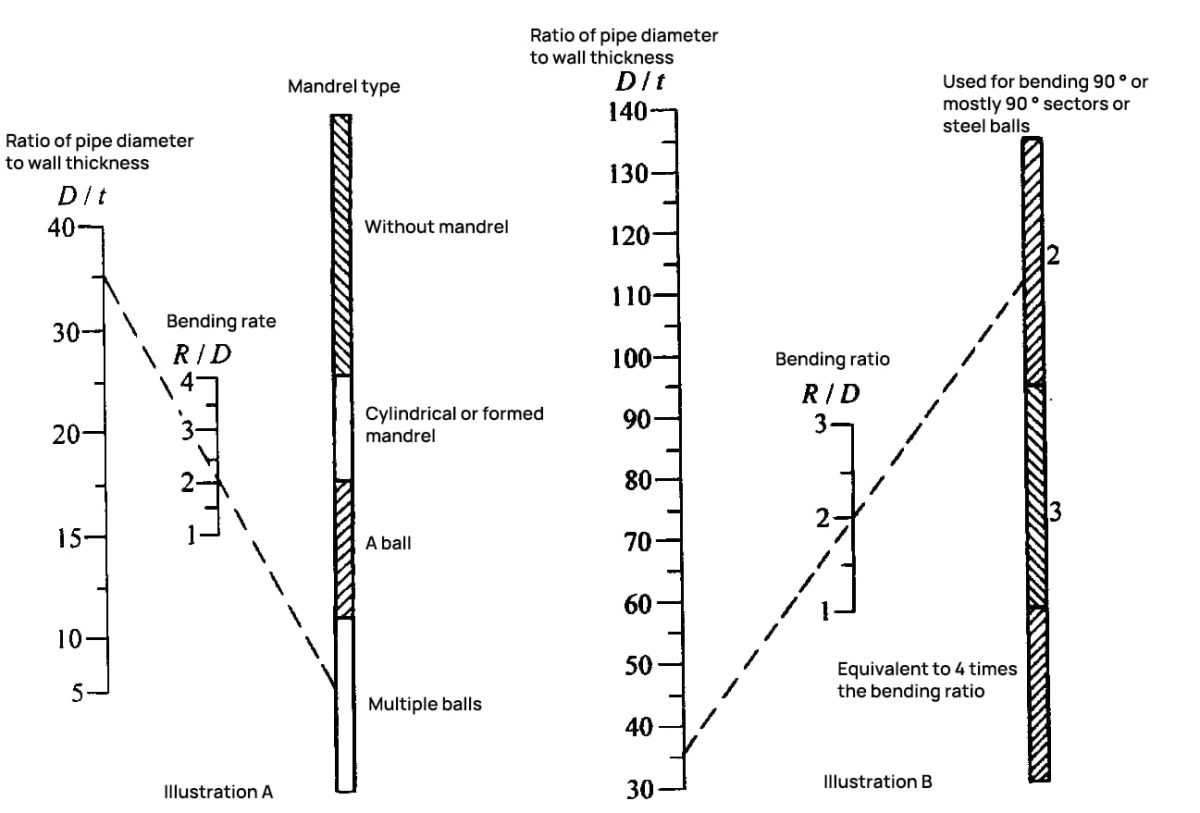

曲げ加工時にマンドレルが必要かどうか、またどのようなマンドレルを使用するかは、図6-26と図6-27から判断できる。

2) 曲げられたチューブブランクに粒状媒体、流体媒体、弾性媒体、または低融点合金を充填することも、断面形状の歪みを防ぐために芯棒の代わりになる。この方法は適用が比較的容易で、主に中小規模の生産に広く用いられている。

3) チューブ材と接触する金型表面には グルーヴ 管材の断面形状に合わせることで、接触面への圧力を低減し、断面形状の歪みを抑制する。これは断面形状の歪み防止にかなり有効な対策である。

4) 管断面の変化を制御するために、カウンター変形法を用いる方法(図6-28)は、コアレス曲げ加工でよく用いられる。 パイプベンダー.この方法の特徴は構造が簡単なことで、広く使われている。

コアレス曲げに逆方向変形を用いるとは、管ブランクにあらかじめ一定量の逆方向変形を与えておくことである。そして曲げ加工後、異なる方向の変形が互いに相殺され、基本的に管ブランク断面は楕円率の要件を満たす円形に保たれ、曲げ加工されたパイプの品質が保証されます。

1-曲げ金型

2-クランピング・ブロック

3ローラー

4ガイド・ホイール

5パイプ・ブランク

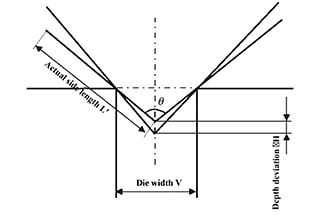

変形防止溝の断面形状は図6-29のとおりで、変形防止溝の大きさは相対曲げ半径(中心層の曲率半径、パイプの外径)に関係する。表6-4参照。

表6-4 変形防止溝の寸法

| 相対曲げ半径 R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-曲げ金型

2-変形防止ローラー

管厚の変化は、主に相対曲げ半径R/Dと相対肉厚t/Dに依存する。生産では、最小肉厚t分 曲げ外側の最大肉厚tマックス 内側は通常、以下の式で見積もることができる:

式の中で、

管材の減肉は、継手の機械的強度と使用性を低下させる。そのため、生産現場では、継手の使い勝手を満たすために、肉厚の変化を測定する技術的指標として減肉率を用いることが多い。

パイプの減肉率=t-t分/t×100%

式の中で:

パイプ材料の性能はさまざまで、肉厚減少率に対する要求も異なる。

例えば、工業用配管工事に使用される管継手の場合、高圧管は10%を超えず、中低圧管は15%を超えず、設計計算肉厚を下回らない。

パイプの肉厚減少を抑える対策には、以下のようなものがある:

1)中性層の外側に発生する引張応力の数値を小さくする。例えば、抵抗局部加熱法を用いて、中性層の変形抵抗を小さくする。 金属材料 中性層の内側で、変形を圧縮部分に集中させ、引張部分の応力レベルを下げるという目的を達成する。

2) 変形ゾーンの応力状態を変化させ、圧縮応力の成分を増加させる。例えば、曲げから押しに変えることで、パイプ壁の過度の薄肉化という欠陥を根本的に克服することができる。

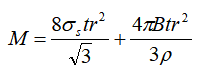

パイプ材料の曲げトルクの計算は、パイプベンダーのエネルギーパラメータを決定するための基礎となる。

塑性力学の理論解析によれば、パイプ材を一様に曲げたときの曲げモーメントの理論式は以下のように導かれる:

パイプ材料の曲げトルク:

式の中で:

管材の実際の曲げモーメントは、管材の特性、断面形状や寸法、曲げ半径などに依存するだけでなく、曲げ方法や使用する金型の構造にも大きく関係する。

そのため、これらの要素をすべて計算式で表すことは現在のところ不可能であり、生産現場では推定しかできない。

管材の曲げトルクは、以下の式で見積もることができる:

方程式の中で、

係数μは摩擦係数ではなく、その値はパイプの表面状態、曲げ方法、特にマンドレルを使用するかどうか、マンドレルの種類と形状、さらにはマンドレルの位置に関するさまざまな要因によって決まる。

一般的に、無潤滑で剛性の高いマンドレルを使用する場合は、5~8の値をとることができ、剛性の高いヒンジ付きマンドレルを使用する場合は、μ=3の値をとることができる。

変形防止溝の断面形状を図6-29に示す。

変形防止溝の寸法は、相対的な曲げ半径(中心層の曲率半径、チューブの外径)に関係する。

表6-4参照。

表6-4 変形防止溝の寸法

| 相対曲げ半径 R/D | R1 | R2 | R3 | H |

| 1.5~2 | 0.5D | 0.95D | 0.37D | 0.56D |

| >2~3.5 | 0.5D | 1.0D | 0.4D | 0.545D |

| ≥3.5 | 0.5D | - | 0.5D | 0.5D |

1-曲げ金型

2-変形防止ローラー

チューブの厚みの変化は、主に相対曲げ半径R/Dと相対厚みt/Dに依存する。

製造における最小肉厚t分 曲げ部外側の最大肉厚tマックス 一般に、内面側の温度は以下の式で推定できる:

式の中で:

管材の減肉は、管継手の機械的強度と性能を低下させる。そのため、減肉率は、管継手の要求性能を満たすために、肉厚の変化を測定する技術的な指標として、製造現場でよく使用されます。

パイプ減肉率=(t-t分)/t×100%

式の中で:

管材の性能が異なれば、必要な減肉率も異なる。例えば、工業用パイプライン・エンジニアリングで使用される管継手の場合、高圧管は10%を超えてはならず、中低圧管は15%を超えてはならず、設計計算肉厚を下回ってはならない。

チューブの肉厚減少を抑えるための対策には、以下のようなものがある:

1) 中立層の外側に発生する引張応力の数値を低減する。例えば、抵抗局部加熱の方法を採用し、中立層の内側にある金属材料の変形抵抗を低減し、変形を圧縮部に集中させ、引張部の応力レベルを低減する目的を達成する。

2) 変形領域の応力状態を変化させ、圧縮応力の成分を増加させる。例えば、曲げ加工から押し込み加工に変更することで、管壁の過度の薄肉化という欠点を根本的に克服することができる。

管曲げトルクの計算は、パイプベンダーのパワーパラメータを決定するための基礎となる。塑性力学理論の解析によると、管の一様曲げモーメントの理論式は以下のように導かれる:

チューブ曲げトルク:

式の中で:

管材の実際の曲げモーメントは、管材の性能、断面の形状や大きさ、曲げ半径などに左右されるだけでなく、曲げ方法や使用する金型の構造にも大きく関係する。

そのため、現状ではすべての要素を計算式で表すことは不可能であり、生産現場では推定しかできない。

管材の曲げモーメントは、以下の式で見積もることができる:

式の中で:

この係数は摩擦係数μではなく、その値はパイプの表面状態、曲げ方法、特にマンドレルを使用するかどうか、マンドレルの種類と形状、さらにはマンドレルの位置に関するさまざまな要因によって決まる。

一般に、無潤滑で剛性の高いマンドレルを使用する場合、μ=5~8とすることができ、剛性の高いヒンジ付きマンドレルを使用する場合、μ=3とすることができる。

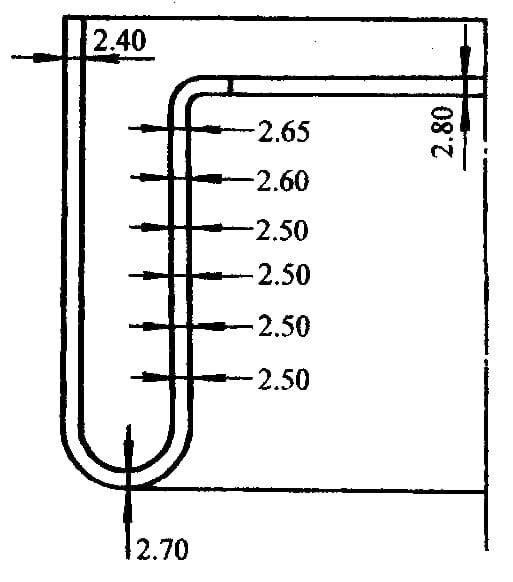

チューブローリング成形は、伝統的な成形方法から発展した特殊な成形方法です。 足踏み フランジング加工とネッキング加工。金型を通して管片に軸方向の圧力を加えることにより、管口の端部を局部的に曲げる変形工程である。

この技術を使った部品製造には、シンプルな技術、少ない工程、低コスト、良質といった一連の利点がある。他のプレス加工法では実現が困難な部品を製造することもできる。

このプロセスは、自動車や航空宇宙などさまざまな産業分野で広く使用されている。

管の旋削成形には、外ロールと内ロールという2つの基本的な方法がある(図6-30)。

a、bの外転;

c, d インワードロール

1-チューブブランク

2-フローガイドリング

3コーン型

4-ラウンドエッジ金型

アウトワードロール: チューブブランクは、軸方向の圧力を受けて内側から外側に反転し、成形後の円周が大きくなる。

内転: チューブブランクは外側から内側に圧延され、成形後に円周が減少する。

圧延工程は、様々なタイプの管状二重壁または多層部品を効果的に成形できるだけでなく、凸型底部カップ、ステップ管、特殊形状の管、さらにセミダブルチューブ、環状二重壁シリンダー、中空二重壁ナット、熱交換器、自動車マフラー、電子産業の導波管なども加工できる。

現在、これらの部品は一般的に多段階のプレス加工と 溶接方法これは難しく、コストがかかり、外観の質も悪い。

圧延プロセスを使用することで、部品の信頼性を確保し、軽量化し、原材料を節約することができます。

現在、データによると、多くの 金属材料 アルミニウム合金、銅および銅合金、低炭素鋼、オーステナイト系ステンレス鋼など、さまざまな異なる圧延方法で金型に成形することができます。すべての健全な仕様のチューブブランクは、正常に二重層管に圧延することができます。

ロール成形は、他の 成形工程フレア、カール、圧延、およびそれらの相互変換を含む、より複雑な変形プロセスを持っている。

この成形プロセスを実現するための金型はいくつかあるが、その中でもシンプルでよく使われるのが円錐型とフィレット型である。

1.円錐管圧延金型

円錐管圧延金型の構造を図6-32に示す。この 金型構造 他のチューブ成形用金型では困難なことである。

また、精密管ロール成形の前工程として、コニカル金型成形が広く使用されている。

チューブ反転金型構造

b 円錐管反転プロセスパラメータ

1 - プレスヘッド

2 - チューブビレット

3 - コーン型

チューブターニング工程では、チューブブランクの一端が円錐形のダイに置かれ、他端はチューブブランクのターニングを達成するためにプレススライダーから軸方向の圧力を受ける。

これを設計するとき 金型ダイのハーフコーン角αは最も重要なパラメータである。

αの大きさは、管旋削の実行可能性を決定するだけでなく、管旋削の幾何学的寸法、すなわち管旋削係数K(K=D/D1、ここでDとD1はそれぞれ管ブランクの外径と管旋削の外径である)にも影響する。

明らかに、臨界半円錐角α0が存在し、半円錐角α≧α0のときのみ、旋回は正常に行われる。

μ、H、ゴルブノフは主応力の原理に基づいて導き出した:

材料強化の影響とフレアエンドの剛性を考慮すると、上記の式は以下のように修正できる:

式の中で:

42mm 3A21アルミチューブの場合、上記の式で計算すると、角度は55°~60°となる。

経験的なテストによると、角度がα≧60°(α≒68°)のとき、チューブの反転はスムーズに進む。このとき、軸方向圧力は最も小さくなる。

角度が55°~60°の場合、チューブブランクの端部はカールするが、反転段階には入らない。角度がα<55°の場合、管端はコーンダイ上でフレアするのみで、カールしない。

コーンダイの反転中、管端は容易にスライドし、管の反転部分は元の管ブランクと軸がずれ、反転中に軸曲がりを引き起こす。

組み立て品質要件を満たす二重構造の反転チューブ部品を得るのは難しい。したがって ラウンド コーンダイをベースに開発されたコーナー反転ダイ。

2.角丸反転ダイ

丸角反転ダイスは、半径円であるダイスの加工部分を使用して、軸方向に圧縮されたチューブ端部をその円弧に沿って強制的に変形させ、チューブの反転を実現する。

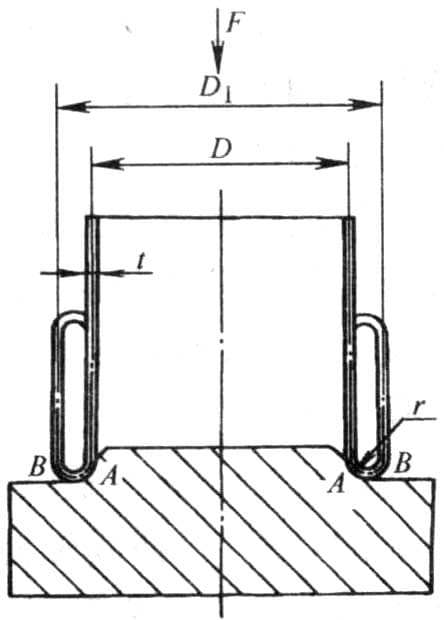

図6-33は、肉厚t、平均直径Dの管ブランクが半径rの丸角ダイス上で圧延され、アキシャル荷重を受けると、管端がダイスの円弧に沿って上方にカールし、直径D1の圧延管片が得られる模式図である。

丸角フランジ金型を設計する上で最も重要なパラメータは、金型コーナーの半径rです。これは、フランジ加工された部品の幾何学的寸法を決定するだけでなく、フランジング力の大きさにも影響します。

3A21用 焼きなまし Φ41×1のアルミニウム管では、理論解析と実験結果の両方から、管の反転が不安定になる臨界ダイスフィレット半径(最小フィレット半径)は約2mm、最適フィレット半径は約3mm、最大フィレット半径は約4mmであることが示された。

このことは、アキシャル荷重下での管の反転の安定性と品質は、ダイスフィレット半径rに依存することを示している。rがある臨界値より小さい場合、管端はダイス円弧に沿ってカールせず、rが大きすぎる場合、管端は破断し、うまく反転できない。rが適切な範囲内にある場合にのみ、管の反転が実現します。

管材の外向きカーリングと同様に、管材の内向きカーリングもコーン型とフィレット型で行うことができる(図6-34)。

他の成形工程に比べ、不安定になりやすい。なぜならば、内巻きの間に、管の直径が変形後に減少し、管の壁が厚くなり、管の反転力が増加し、カーリング成形に困難をもたらすからである。

理論計算と実践によると、チューブ反転コーン金型の臨界セミコーン角度βが≧120°の場合、カール工程はスムーズに進行します。生産では、この値は通常β≥120°~125°、rp≈4mm。

チューブのカール工程は、カールに必要な荷重が軸方向の不安定限界より小さい場合にのみ発生する。カーリング成形荷重は金型の幾何学的パラメータに大きく依存するため、フィレット金型で言えば、フィレット半径rに依存する。

従って、カーリング成形が可能な領域を決定することができる(図6-35)。

コニカル・ダイ

b 丸ダイス

図6-35から、内面圧延の面積はかなり小さく、圧延荷重は外面圧延より数値的に大きく、ほぼ50%に達することがわかる。

既存のデータによると、国内外で外面圧延の最適なプロセスパラメータが理論的、実践的に研究され、完全圧延に必要な最小軸圧縮応力と管状材料の内径、外径、肉厚との関係が発見されている。

管材の外面圧延では、肉厚の変化は大きくない。

しかし、内面圧延では、円周方向の圧縮応力により、モールドフィレット部の肉厚は、元の肉厚の1.5倍の一定値に達するまで連続的に増加する。そのため、内部圧延を完了させるためには、より大きなアキシャル荷重が必要となる。

前述の2種類の圧延(伝統的な圧延)には、いくつかの欠点がある:

1.二層目の管壁の始まりは元の管壁と平行ではなく、常に二重壁管の内部空洞の方を向いている;

2.新しい管壁と元の管壁との間には一定の距離があり、これは元の管材料の相対直径(D/t)に依存する;

3.内面圧延では、管壁の第2層がかなり厚くなり、その結果、圧延中の軸方向圧力が上昇する。

前述の工程で生じる問題は、成形メカニズムに起因するもので、得られる管の幾何学的形状が制限される。特に、内面圧延工程の安定性が悪く、難易度が高いため、改善が必要である。

そこで、管状材料の内面圧延に引張応力圧延成形法が登場した。

引張応力圧延成形法の特徴は、管状材料の内面圧延の最初の段階で圧延を停止し、圧延エッジに逆曲げを与えてキャビティの外側に向けることである。

そして、凸モールドの作用により、内壁の逆曲げエッジに作用する引張力によって、チューブブランクは外壁に作用する軸圧による圧延ではなく、内転が行われ、軸圧が減少する。

この工程は、より大きな内壁高さ、一定の肉厚、より高い製品精度を達成することができる。

引張応力転造成形法は、パイプ継手、転がり軸受座などの製造など、内面転造成形法の適用範囲を拡大した(図6-36)。

引張応力ロール成形法は、図6-37に示すように3つのステップに分けることができる。

第1段階(図6-37a)では、管の端がフィレット・ダイスの1/4を離れた時点で、従来の内面圧延は終了する。

このとき、チューブの端とダイスの内壁との間の距離は、最終製品の半径方向の支持を形成し、必要な幅と等しくなければならない。

第2段階(図6-37b)では、平底の凸ダイスが下降し、チューブの端にフランジをつけさせる(図6-37bと同様)。 穴フランジング の板厚)。凸ダイスと内ロールダイスの隙間は、管肉厚によって決まる(管内ロール肉厚は若干大きくなる)。

第3工程(図6-37c、d)では、成形用凸ダイスが上昇し、管端が内側に巻き込まれるため、成形用凸ダイスの押力を受けて2層目の管壁が生成する。

図からわかるように、成形用凸ダイスは管の端部に引張応力を作用させ、管全体には圧縮応力を作用させない。

ダイスと異形材との相対摺動がなく、成形荷重の間隔が保たれるため、チューブ伝動部の軸方向圧縮応力が低減され、不安定になりにくい。

そのため、引張応力転造では転造半径の選択の自由度が高いが、従来の機械加工ではダイス半径が重要なプロセス・パラメータとなる(図6-35)。

このプロセスを成功させるための条件:

Fパンチングホール≥Fローリング (6-22)

すなわち、半径rPにおける材料の塑性変形を引き起こす荷重、パンチと管の端部との間のコーナーraにおける摩擦に打ち勝つのに必要な荷重、端部の材料を半径方向から軸方向へ曲げたり曲げなかったりするのに必要な荷重です。

解析式では、σ1 は内壁変形応力を表す。

それからだ、

ロール成形には、異なる曲率半径位置への材料圧延に必要な荷重と、変形ゾーンの始点から終点までの曲げと反発に必要な荷重という2つの側面がある。

分析では、σ0 は外壁の変形応力を表し、σm は変形領域の平均塑性変形応力を表す。

結論

引張応力下での圧延によって管を成形する方法は、実験によって証明されている。

圧延開始前に2段階の準備工程が必要であり、必要に応じて再結晶焼鈍が必要であるが、従来の圧延工程と比較して次のような利点がある:

1)ロールエッジがキャビティ中央を向いているため、ボールなど他のパーツとのコーディネートがしやすい。 立ち居振る舞い 席だ。

2) 転がり荷重が大幅に減少する。

3) 成形限界が大幅に改善され、圧延半径の小さい製品が得られる。 が得られる。

4) 摩擦がなく、潤滑の必要がない。

5) 内側の肉厚は外側の肉厚とほぼ等しく、荷重のかかる端だけがわずかに厚い(図6-38)。

図6-38に示す部分の実験条件は以下の通りである:

チューブは低炭素鋼、Dアウト = 90mm、t0= 2.4mm、H=150mm。

凹型ダイスの直径(図6-37d)はDd=97mmである。

凸ダイス(図6-37d)の直径はDp =72mm。

6) 摩擦がなく、部品壁面に凸型と凹型の二重拘束があるため、部品は高い寸法精度を持つ(図6-37d)。

図6-37 引張応力ロール成形工程(改良内側成形工程)

このプロセスを成功させるための条件:

Fパンチングホール≥Fローリング (6-22)

について パンチ力 すなわち、半径rpにおける材料の塑性変形を引き起こす荷重、raにおけるパンチコーナーと管の端部との間の摩擦力に打ち勝つのに必要な荷重、端部材料の半径方向から軸方向への曲げおよび逆曲げに必要な荷重である。

解析式では、σ1 は内壁の変形応力を表す。

ロール成形には、材料が異なる(曲率)半径位置まで転がるのに必要な荷重と、変形領域の始点から終点までの曲げおよび逆曲げに必要な荷重という2つの側面がある。

分析では、σ0 は外壁の変形応力を表し、σm は変形領域の平均塑性変形応力を表す。

結論

引張応力圧延によるパイプ材の成形方法は、実験によって証明されている。圧延開始前に2段階の準備段階が必要であり、必要に応じて再結晶焼鈍が必要であるが、従来の圧延プロセスに対して以下のような利点がある:

1) 圧延エッジがキャビティの中心に向かって回転するため、ボールベアリングシートなど他の部品と協調しやすい。

2) 転がり荷重が大幅に軽減される。

3) 成形限界が大幅に改善され、圧延半径がより小さい製品が得られる。 が得られる。

4) 摩擦がなく、潤滑の必要がない。

5) 内壁の厚さは外壁の厚さとほぼ等しく、荷重のかかる端だけがわずかに厚い(図6-38)。

図6-38に示す部品の実験条件は以下の通りである:

パイプ材質は低炭素鋼、Dアウト = 90mm、t0 = 半径Hは150mmである。

ダイの直径Dd (図6-37d)は97mmである。

パンチの直径(図6-37d)はDp =72mm。

6) 摩擦がなく、パンチとダイが部品の壁面に二重に拘束されるため、部品はより高い寸法精度を持つ(図6-37d)。