金属加工に革命をもたらす最先端技術について、不思議に思ったことはありませんか?プラズマ切断は、比類のないスピード、精度、多用途性を提供する、業界のゲームチェンジャーです。この記事では、プラズマカッターの世界に飛び込み、その利点、動作原理、主要コンポーネントを探ります。この驚くべきテクノロジーが、金属切断の方法を変え、製造業に新たな可能性をもたらしていることをご覧ください。

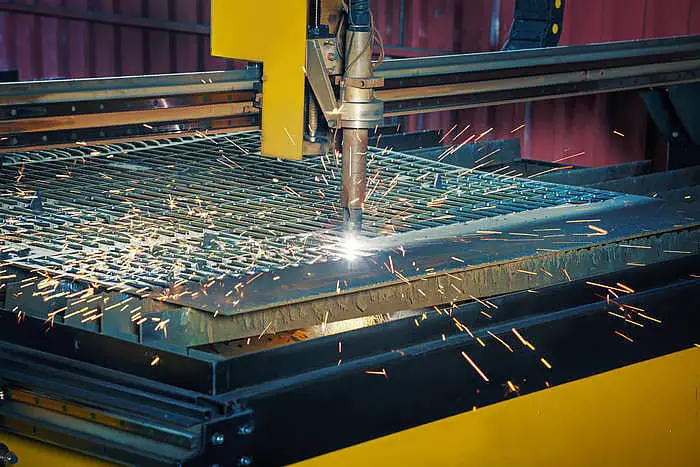

プラズマアーク切断は、高温・高速のプラズマアークを利用して導電性材料を正確に切断する高度な熱加工プロセスです。この方法では、イオン化されたガス(プラズマ)の集中ストリームを使用して局所的な高熱ゾーンを形成し、通常30,000℃(54,000°F)以上の温度に達します。高速プラズマジェットの運動エネルギーがカーフから溶融材料を効果的に排出する一方で、この極端な熱は切断端の金属を急速に溶融させ、部分的に気化させる。

プロセスは、プラズマトーチ内の電極とノズルの間にパイロットアークを形成することから始まる。パイロットアークが確立され、トーチが被加工物に近づくと、主切断アークが材料に移行し、切断が開始される。プラズマ切断は、速度、精度、汎用性に優れており、鋼鉄、アルミニウム、ステンレス鋼、その他の合金を含む幅広い導電性材料を、薄いシートから150mm(6インチ)を超える厚さの板まで、効率的に加工することができる。

最新のプラズマ切断システムには、コンピュータ数値制御(CNC)技術が組み込まれていることが多く、複雑で高精度な切断を可能にし、金属加工や製造作業における全体的な生産性を向上させている。

CNCプラズマ切断機は、従来の火炎切断技術に比べ、切断速度と切断範囲が大幅に進歩している。

プラズマ切断には、優れた効率性、精度、安定性など、従来の方法とは明らかに異なる利点があります。これらの利点は、大規模な生産シナリオや高精度の切断を必要とするアプリケーションで特に顕著です。

費用対効果の観点から見ると、プラズマ切断は、切断ガス費用が不要なため、より経済的であることがわかります。このコスト優位性は、大規模な生産環境ではさらに明白になり、工程コスト管理の改善につながります。

プラズマアーク切断は、最適な熱切断ソリューションとして際立っており、いくつかの重要な利点を提供します:

(1) 素材加工の多様性。

プラズマアークは、他の切断方法では困難な高融点金属を含む、幅広い金属を効果的に切断することができます。これには、ステンレス鋼、耐熱合金、チタン、モリブデン、タングステン、鋳鉄、銅、アルミニウム、アルミニウム合金などの材料が含まれます。ステンレスとアルミニウムの場合、プラズマ切断は200mmを超える厚さに対応できます。

(2) 切削速度と生産性の向上。

現在の切断技術の中で、プラズマアーク切断は優れた速度と生産効率を示している。例えば、10mmのアルミニウム板を切断する場合、200~300m/hの速度を達成することができる。同様に、厚さ12mmのステンレス鋼の場合、切断速度は100~130m/hに達する。

(3) 優れたカット品質。

プラズマアーク切断では、垂直に近いエッジで、狭く、滑らかで、きれいな切断が行われます。このプロセスにより、変形や熱影響部が最小限に抑えられ、材料の構造的完全性と硬度が維持されます。全体的な切断品質は非常に高く、残留物はごくわずかで、一貫した結果が得られます。

(4)入熱と歪みの低減。

プラズマ切断は、酸素燃料切断と比較して、被加工物への熱の導入が少ないため、熱変形が少なくなります。これは、より薄い材料を切断する場合や、熱に弱い合金を扱う場合に特に有益です。

(5) 自動化と統合能力。

最新のCNCプラズマ切断システムは、自動化された生産ラインに簡単に組み込むことができ、正確で再現性の高い切断を容易にし、製造全体の効率を向上させます。この統合の可能性により、プラズマ切断はインダストリー4.0アプリケーションに理想的な選択肢となる。

定義

プラズマ・アーク切断では、高周波アークを通過させる混合ガスを使用する。ガスは空気または水素、アルゴン、窒素の混合ガスである。

高周波アークによって、ガスの一部が「分解」または電離して基本的な原子粒子になり、「プラズマ」が発生する。

その後、アークはステンレス鋼の被加工物にジャンプし、高圧ガスが切断トーチノズルから毎秒800~1000メートル(約3マッハ)の出口速度でプラズマを吹き出す。

これが、プラズマ中のさまざまなガスが通常の状態に戻るときに放出される高エネルギーと相まって、2700℃という高温を発生させる。

この温度はステンレスの融点のほぼ2倍である。これによりステンレス鋼は急速に溶け、溶けた金属は高圧ガス流によって吹き飛ばされる。

そのため、排気装置やスラグ除去装置が必要となる。

1- プラズマアーク、アーク長6.4mm、ノズル口径0.76mm

2-白色タングステンアーク、アーク長1.2mm、タングステン電極直径1mm

プラズマアーク切断(プラズマアーク切断)は、3.0~80.0mm厚のステンレス鋼の切断に使用できる。

切断面は酸化され、プラズマの特性により、切り口は8の字型になる。

動作原理

プラズマアーク切断は、プラズマアークを熱源とし、高速の熱イオンガスで溶融金属を溶融除去して切り口を形成する熱切断方法である。

プラズマアーク切断の作業原理は、プラズマ切断と似ている。 アーク溶接しかし、電源の無負荷電圧は150ボルト以上あり、アーク電圧も100ボルト以上ある。

切断トーチの構造も溶接トーチより大きく、水冷が必要である。

プラズマアーク切断では、一般的にプラズマガスとして高純度窒素を使用するが、アルゴンやアルゴン-窒素、アルゴン-水素などの混合ガスを使用することもできる。

一般的には シールドガス が使用され、二酸化炭素がシールドガスとして使用されることもある。

分類

プラズマアーク切断には3つのタイプがある:

小電流プラズマアーク切断 は70~100アンペアの電流を使用し、アークは非移転アークに属し、5~25mmの薄板の手動切断や、溝付き鋳物やパンチングなどの機械加工に使用される;

大電流プラズマアーク切断 100~200アンペアまたはそれ以上の電流を使用する場合、アークはトランスファーアークに属します(プラズマを参照)。 アーク溶接)で、厚みの大きい(12~130 mm)材料の機械切断や整形切断に使用される;

ウォータージェット・プラズマ・アーク切断 は大電流を使用し、切断トーチの外側ジャケットにはリング状のウォータージェットノズルがあり、噴霧された水は切断中に発生する煙と騒音を低減し、切断品質を向上させることができます。

プラズマアークは、ステンレス鋼、高合金鋼、鋳鉄、アルミニウムとその合金、および非金属の切断が可能です。金属材料 鉱石、セメント板、セラミックスなど。

プラズマアークの切り口は狭く、滑らかで平らであり、品質は精密なものと同様である。 ガス切断.

同じ条件下では、プラズマアークの切断速度はガス切断より速く、切断材料の範囲もガス切断より広い。

プラズマアーク切断パラメータの選択は、切断の品質、速度、効率にとって極めて重要である。

1.切断電流

カッティング電流は最も重要である。 切断パラメータこれは、切削厚さと切削速度、つまり切削能力を直接決定する。

切断電流が増加すると、アークエネルギーが増加し、切断能力が向上し、切断速度が速くなり、アーク直径が増加し、アークが太くなり、切断幅が広くなる。

切削電流が大きすぎると、ノズルの熱負荷が大きくなり、ノズルが早期に損傷し、切削品質は当然低下し、正常な切削もできなくなる。

したがって、切断前の材料の厚さに基づいて、切断電流とそれに対応するノズルを選択する必要がある。

2.切断速度

材料の厚さ、材質、融点、熱伝導率、溶融後の表面張力が異なるため、選択される切断速度も異なる。

切断速度を適度に上げると、切断品質が向上する。つまり、切断幅がわずかに狭くなり、切断面が滑らかになり、変形が減少する。

切断速度が速すぎると、切断時の入熱量が必要量より少なくなり、切断時の噴流が溶融した溶融物をすぐに吹き飛ばすことができず、切断ドロスを伴ってより大きな引き残し量が形成され、切断面の品質が低下する。

3.アーク電圧

プラズマアーク切断機は、一般に無負荷電圧と使用電圧が高い。

窒素、水素、空気などの電離性ガスを使用する場合、プラズマアークを安定させるために必要な電圧は高くなる。

電流が一定の場合、電圧の増加はアークエンタルピーが増加し、ジェットの直径が減少し、ガスの流量が増加することを意味し、その結果、切断速度が速くなり、切断品質が向上する。

無負荷電圧は120~600Vで、アーク柱電圧は無負荷電圧の65%を超えてはならず、一般的には無負荷電圧の半分である。

現在、市販されているプラズマアーク切断機の無負荷電圧は、一般的に80~100Vである。

プラズマ切断機は、次のような主要部品で構成される高度な工業用切断装置である:

CNCプラズマ切断機は、操作環境と切断品質に基づいて分類することができ、それぞれが特定の用途に明確な利点を提供する:

オペレーション環境:

カッティング・クオリティ:

プラズマ切断機のタイプは、材料の厚さ、要求される切断品質、生産量、環境への配慮などの要因によって選択される。高度なシステムには、切断性能と効率をさらに高めるために、自動ガスコンソール、高さ制御、CNC統合などの機能が組み込まれている場合がある。

1.電源、ガス源、水源に漏電、ガス漏れ、水漏れがなく、安全に接地またはゼロ接続されていることを確認する。

2.キャリッジとワークを適切な位置に配置し、ワークと切断回路の正極を接続し、切断作業面の下にスラグピットを設ける。

3.被加工物の材質、種類、厚さに応じてノズル開口を選択し、切断電源、ガス流量、電極収縮を調整する。

4.自動切断キャリッジを空にし、切断速度を選択する。

5.オペレーターは保護マスクを着用すること、 電気溶接 手袋、帽子、フィルターマスクレスピレーター、ノイズキャンセリングイヤーマフ。保護メガネを着用していない人がプラズマアークを直接観察することは厳禁であり、素肌がプラズマアークに近づくことも厳禁である。

6.切断の際、作業者は風上側に立って作業する。作業台の下部から空気を取り入れ、作業台上の開放面積を小さくする。

7.切断時、無負荷電圧が高すぎる場合は、トーチハンドルの電気的接地、ゼロ点調整、絶縁を確認し、作業台を地面から隔離するか、電気制御システムに無負荷ブレーカーを設置してください。

8.高周波発生装置には遮蔽カバーをつけること。高周波アーク発生後は、直ちに高周波回路を遮断すること。

9.トリウムおよびタングステン電極の使用は、JGJ33-2001 第 12.7.8 項の規定に従うこと。

10.切断作業員およびサポートスタッフは、必要に応じて労働保護具を着用しなければならない。また、感電、高所からの落下、ガス中毒、火災その他の事故を防止するための措置を講じなければならない。

11.現場で使用される溶接機は、防雨、防湿、日除けのための機械上屋を備え、対応する消火設備を備えるべきである。

12.高所で溶接または切断を行う場合は、安全帯を着用し、溶接または切断場所の周囲および下方に防火措置を講じ、監督する者を置かなければならない。

13.圧力容器、密閉容器、ドラム缶、パイプライン、または可燃性ガスや溶液で汚染されたワークピース上で溶接や切断を行う場合は、まず容器やパイプライン内の圧力を除去し、可燃性ガスや溶液を除去しなければならない。

その後、有毒物質、有害物質、可燃性物質を洗い流さなければならない。

油脂が残留している容器は、水洗いに蒸気またはアルカリ水を使用し、蓋を開けて容器が清浄であることを確認した後、澄んだ水を入れてから溶接しなければならない。

容器内で溶接や切断を行う場合は、感電、中毒、窒息などを防ぐための措置を講じなければならない。

密閉容器の溶接や切断は、空気穴を設け、必要であれば、空気穴を開けなければならない、 換気装置 吸気口と排気口に取り付ける必要があります。

コンテナ内の照明電圧は12Vを超えてはならず、溶接機とワークは絶縁されていなければならない。コンテナの外を監督する者を任命しなければならない。

油やプラスチックで塗装またはコーティングされた容器内の溶接は固く禁じられている。

14.溶接や切断は、加圧された容器やパイプライン、電気を帯びた機器、荷重を支える構造物の応力がかかった部分、可燃性や爆発性の物品が入った容器では行ってはならない。

15.雨天時の屋外での溶接は禁止されている。湿気のある場所で作業する場合、作業者は断熱材の上に立ち、断熱靴を履かなければならない。

16.作業後は電源を切り、ガスや水道の元栓を閉める。

CNCプラズマ切断機の適切なセットアップは、最適な切断性能と品質を達成するために非常に重要です。ここでは、主要パラメーターを設定するための包括的なガイドを示します:

操作手順:

CNCプラズマ切断機を運用する場合、切断品質が不安定で消耗品を頻繁に交換するのは、標準化されていない運用や重要な細部への注意が不十分であることが原因であることがよくあります。CNCプラズマ切断プロセスを最適化し、消耗品の寿命を延ばすには、以下のベストプラクティスの実施をご検討ください:

可能な限り、貫通させるのではなく、ワークの端から切削を開始します。エッジスタートは、消耗品の寿命を大幅に延ばします。正しい技術には、プラズマアークを開始する前に、ノズルをワークピースのエッジに直接合わせることが含まれます。

パイロット・アーク時間が長すぎると、ノズルと電極の両方が急速に劣化します。パイロット・アーク時間を短縮するために、切断を開始する前にトーチを適切な搬送高さ内に配置してください。

ノズルの過負荷(定格電流容量を超える)は早期故障につながります。切断電流はノズル定格容量の約95%に設定してください。例えば、100A定格のノズルを使用する場合は、95Aで使用してください。

メーカーが推奨するスタンドオフ距離(切断ノズルと被加工物の表面間の隙間)を守ってください。ピアス加工の場合は、スタンドオフ距離を通常の切断距離の約2倍、またはプラズマアークが効果的に伝達できる最大高さまで広げてください。

システムの定格ピアシング能力より厚い材料をピアシングしようとしないでください。通常、最大ピアシング厚さは定格切断厚さの約 50% です。この制限を超えると、マシンと消耗品の両方に損傷を与える可能性があります。

汚染物質はプラズマシステムの性能に大きな影響を与えるため、トーチおよび消耗品の清浄度を維持してください。消耗品を交換する際は、清潔で糸くずの出ない布を作業面として使用してください。トーチの接続部を定期的に点検し、過酸化水素ベースの溶液など、適切な洗浄剤で電極接触面とノズルを清掃してください。

材料の種類や厚みに応じて、切断速度、アンペア数、ガス圧を微調整。適切なパラメータ選択により、最適な切断品質と消耗品寿命を実現します。

厚い素材の場合は、ピアス時の消耗品への熱負荷を軽減するため、「ムービングピアス」または「ローリングスタート」テクニックを使用する。

移動速度の変動は、安定した切削品質と消耗品の摩耗の増加につながります。最適な結果を得るために、CNCシステムの自動送り速度制御を活用してください。

消耗品、ガス管、電気接続の定期点検を含む、定期的なメンテナンス・スケジュールを実施する。切断品質とシステム性能の低下を防ぐため、問題があれば速やかに対処すること。

| インデックス | 故障 | 故障の原因 | 問題を解消する方法。 |

| 1 | 電源スイッチを入れる。 | 1.電源スイッチのヒューズが切れている。 | 交換する。 |

| 電源スイッチを入れても電源ランプが点灯しない。 | 2.電源ボックスのヒューズが切れた。 | 点検と交換。 | |

| 3.制御トランスが悪い。 | 交換 | ||

| 4.電源スイッチが破損している。 | 交換 | ||

| 5.表示灯が故障している。 | 交換 | ||

| 2 | 切断ガス圧を事前に調整できない。 | 1.空気源が接続されていないか、空気源に空気がない。 | 空気源のスイッチを入れる。 |

| 2.電源スイッチが「オン」になっていない。 | オンにする。 | ||

| 3.減圧弁が破損している。 | 修理または交換。 | ||

| 4.電磁弁の配線が悪い。 | 配線のチェック | ||

| 5.電磁弁が壊れている。 | 交換 | ||

| 3 | 動作中にカッティングトーチのボタンを押すと、ガスが流れない。 | 1.パイプの漏れ。 | 漏れている部分を修理する。 |

| 2.電磁弁が破損している。 | 交換 | ||

| 4 | 切断トーチボタンを押すと作業表示灯が点灯するが、導体ノズルがワークに接触しているにもかかわらずプラズマアークが点火しない。 | 1.KT1ウォン | 交換 |

| 2.高周波トランスが破損している。 | 点検または交換。 | ||

| 3.スパークロッド表面の酸化、またはギャップ距離が不適切。 | 磨くか調整するか。 | ||

| 4.高周波コンデンサC7短絡。 | 交換 | ||

| 5.空気圧が高すぎる。 | 下げる | ||

| 6.導電性ノズルの損失が短すぎる。 | 置き換える | ||

| 7.整流器ブリッジ整流素子の開回路または短絡 | 点検と交換 | ||

| 8.切断トーチケーブルの接触不良または断線 | 修理または交換 | ||

| 9.ワークのアース線がワークに接続されていない。 | ワークピースに接続 | ||

| 10.ワークの表面に厚い塗膜や汚れがある。 | クリアにし、導電性にする | ||

| 5 | 導電性ノズルが被加工物に接触し、切断ボタンを押しても、切断表示灯が点灯しない。 | 1.サーマルコントロールスイッチの動作 | 冷却または再作業を待つ |

| 2.カッティングトーチのボタンスイッチが破損している | 置き換える | ||

| 6 | 高周波始動後に制御ヒューズがトリップする。 | 1.高周波トランス破損 | 点検と交換 |

| 2.制御トランスの損傷 | 点検と交換 | ||

| 3.コンタクタコイルの短絡 | 置き換える | ||

| 7 | 主電源スイッチのヒューズが溶けた。 | 1.整流素子短絡 | 点検と交換 |

| 2 主変圧器の故障 | 点検と交換 | ||

| 3.コンタクタコイルの短絡 | 点検と交換 | ||

| 8 | 高周波が発生しているが、アークは発生していない。 | 1.整流器部品の異常(機械内部で異音がする) | 点検と交換 |

| 2.主変圧器が損傷している | 点検と交換 | ||

| 3.C1-C7ダウン | 点検と交換 | ||

| 9 | アーク発火のない長時間の作業。 | 1.主変圧器の温度が高すぎ、温度制御スイッチが作動している。 | 冷えるまで待ってから作業してください。冷却ファンが作動しているかどうか、風向きに注意してください。 |

| 1.高周波トランス破損 | 点検と修理 |

トーチを正確に取り付け、すべての部品が確実に取り付けられ、ガスと冷却空気の流れが妨げられないようにしてください。汚染を防ぐため、清潔な表面で組み立てを行ってください。Oリングに適切な潤滑剤を薄く均一に、わずかに光沢が出るまで塗布し、塗り過ぎないようにしてください。

消耗品の交換は、完全な故障を待つのではなく、性能低下の兆候が現れた時点で行ってください。電極、ノズル、スワールリングがひどく摩耗すると、プラズマアークが不安定になり、トーチに大きな損傷を与える可能性があります。消耗品は定期的に点検し、切断品質が低下し始めたら速やかに交換してください。

消耗品の交換や定期的なメンテナンスの際には、トーチの内部および外部のネジ山を徹底的に清掃してください。必要に応じて、ネジ山の清掃または修理を行い、最適な電気的接触を確保し、アーク放電の問題を防止してください。

プラズマトーチの多くは、ノズルと電極の接触面に電流の伝達を依存しています。これらの表面が汚れると、トーチの性能が低下することがあります。プラズマ切断装置用に特別に設計された過酸化物ベースのクリーナーを使用して、これらの部分を定期的に清掃してください。

ガスとクーラントの流量と圧力を毎日点検すること。流量不足や漏れが検出された場合は直ちに作業を中断し、トーチの損傷を防ぎ、最適な性能を確保するために、切断を再開する前に問題に対処すること。

衝突のリスクを軽減するために、適切な安全マージンをもって切断経路を慎重にプログラムする。衝撃を効果的に検知し、予期せぬ衝突時の損傷を防ぐため、トーチを素早く引き込むことができる強固な衝突防止装置を設置する。

(1)トーチとワークまたは治具との物理的な衝撃または衝突。

(2)消耗品の摩耗や損傷に起因する不安定なプラズマアーク。

(3) 重要部品の汚染によるアークの不安定性。

(4) 接続の緩みや部品の不適切な取り付けによる、電気的なアーク放電や過熱。

(1) トーチ本体や内部部品にグリースや指定以外の潤滑剤を塗布しないでください。

(2) Oリングには潤滑剤を控えめに使用し、余分なものがガスやクーラントの通路に入らないようにする。

(3) スパッタ防止剤を塗布する前に保護スリーブを取り外し、敏感な部分への化学薬品の浸入を防ぐ。

(4) 手動トーチを即席のハンマーとして使用したり、プラズマ切断以外の目的で使用しないこと。

この記事では、プラズマカッターの科学的原理と使用方法を紹介する。安全設備と予防策さえ守れば、プラズマカッターの使用はとても簡単です。

プラズマ切断機は、時間と費用の節約に役立ち、汎用性が高く使いやすい機械で、市場には多くのオプションがあります。