この記事では、火炎切断からプラズマ、レーザー方式まで、金属熱切断の魅力的な世界を探ります。そのユニークな利点と限界、そして現代の製造業に与える影響について学びましょう。これらの強力な切断技術に隠された秘密を解き明かしましょう!

金属熱切断は、板金加工などほとんどの金属加工において不可欠なプロセスであり、まず鋼板を必要な大まかな形状に切断し、精密機械加工や溶接を行って目的の部品を作る必要がある。

工業生産における金属熱切断には、一般にガス切断、プラズマ切断、レーザー切断などがある。

ガス切断に比べ、プラズマ切断は切断範囲が広く、効率が高い。

ファイン・プラズマ切断技術は、その下限に達している。 レーザー切断 切断された材料の表面品質の点で、レーザー切断よりもはるかに安価である。そのため、実際の切断に広く使用されている。

フレーム切断、プラズマ切断、レーザー切断は、切断熱エネルギーの種類と切断形態によって分類される。

切り口は、可燃性ガスと酸素の混合物の燃焼によって生じる炎で金属を溶かし、それを吹き飛ばすことによって形成される。

アセチレンガスが一般的だが、石油ガス、天然ガス、石炭ガスも使用できる。

ガス圧、切断ノズルの高さ、予熱時間などの要因により、フレーム切断では切断材料の全体的な変形規模が比較的大きく、高精度切断のニーズを満たすことができず、切断速度も比較的低い。

さらに、切断前に予熱が必要で、時間がかかり、無人運転への適応が難しい。

1.1.1 メリット

(1) フレームカット は、非常に厚い炭素鋼を切断することができ、その切断範囲は広く、6ミリメートルから200ミリメートルの厚さの鋼板を切断することができます;

(2)フレーム切断装置の価格は比較的低く、初期投資コストも低い。

1.1.2 デメリット:

(1)切断に必要な予熱時間とピアシング時間が長い、 スローカット スピードだ;

(2)切断時の熱変形が大きく、特に薄板(0.5~6mm)を切断する場合、切断精度が低い;

(3) 以下のような有色金属は切断できない。 銅とアルミニウムそしてステンレス・スチール;

(4)燃料を燃やす方式は環境汚染が激しく、環境に優しくない。

薄板(0.5~6mm)の数値制御フレーム切断は、切断分野では徐々にプラズマ切断に取って代わられつつあるが、厚板や中板の切断では、数値制御フレーム切断は依然として代替不可能であり、薄板での価格優位性から、フレーム切断は依然として一定の市場シェアを占めている。 シートカット.

プラズマアークを熱源とし、高速の熱プラズマガス(窒素、アルゴン、窒素-アルゴン、アルゴン-水素混合ガスなど)に頼って金属を溶かし、吹き飛ばして切断シームを形成する。

同じ条件で、 プラズマアーク切断 速度はガス切断より速く、切断材料の範囲もガス切断より広い。

小電流プラズマアーク切断、大電流プラズマアーク切断、ウォータージェットプラズマアーク切断である。

1.2.1 メリット

(1)広い切断分野、すべてを切ることができる メタルシート;

(2)速い切断の速度、高性能、切断の速度は 10m/min かそれ以上に達することができます;

(3)切断精度は火炎切断より高く、水中切断は変形がなく、微細である。 プラズマ切断 精度はさらに高くなる。

1.2.2 デメリット

(1)20mm以上の鋼板の切断は難しく、高出力のプラズマ源が必要でコストも高い。

(2)厚板を切断する場合、切り口の垂直性が悪く、切り口がV字型になる。

水中プラズマ切断は、切断時に発生する騒音、粉塵、有害ガス、アークによる汚染を除去し、作業環境を効果的に改善することができる。

関連記事 CNCプラズマ切断ダスト除去:解説

ファインプラズマ切断の採用により、切断品質はレーザー切断のレベルに近づき、ハイパワープラズマ切断技術の成熟により、切断厚さは150mmを超え、切断範囲は CNCプラズマ切断 のマシンがある。

レーザービームを熱源(レーザー光源)として使用する切断。

その温度は11000℃を超え、あらゆる材料を蒸発させるのに十分である。レーザー切断は、狭く正確な刃先、滑らかな表面、そして他のどの熱切断方法よりも優れた品質を持っています。

レーザー光源は一般にCO2 500~2500ワットの出力を持つレーザービームは、レンズと反射鏡を通して非常に小さな領域に集光される。

高濃度のエネルギーは局所を急速に加熱し、ステンレス鋼を蒸発させる。

さらに、エネルギーが非常に集中しているため、鋼鉄の他の部分にはわずかな熱しか伝わらず、変形は最小限かまったく起こらない。

レーザーは正確に切断できる 複雑な形状 切断された原料はそれ以上加工する必要がない。

1.3.1 メリット

(1)良好な切断品質、狭いカット幅、高精度、良好な 表面粗さ 通常、それ以上の処理は必要ない;

(2) 加工後、直接溶接できる;

(3) 切削速度が速く、熱影響部が小さく、変形が少ない;

(4) 清潔、安全、無公害。

1.3.2 デメリット:

(1) 現在、レーザー切断は薄板の切断にしか適していない(通常、厚板に穴を開けるには長い時間がかかる);

(2)レーザー切断装置の価格はかなり高価で、約150万元以上である。

の現状から レーザー切断アプリケーションより多くの企業がCO2 レーザー切断技術。

CO2 レーザー切断は、厚さ12mmの低炭素鋼板、厚さ6mmのステンレス鋼板、厚さ20mmの非炭素鋼板に広く使用されている。金属材料.

三次元曲面の切削では、自動車や航空宇宙産業にも応用され始めている。

フレーム切断、プラズマ切断、レーザー切断はいずれも現在需要があり、切断条件や市場価格によって、それぞれが一定の市場シェアを占めている。

技術経済的特性の比較は、表1と表2で見ることができる。

表1:3つの切断方法の比較1

| 3つの切断方法の技術的・経済的比較 | |||||

| 切断方法 | フレームカット | プラズマ切断 | レーザー切断 | ||

| 熱源エネルギー | 小さい | ミディアム | 大きい | ||

| 切断に適した素材 | 炭素鋼、低 合金鋼 | 低炭素鋼、低合金鋼、ステンレス鋼、鉄鋼、アルミニウムおよびその合金、その他の非鉄金属。 | 低炭素鋼、低合金鋼、ステンレス鋼、非鉄金属、非金属。 | ||

| 最大切断厚さ/mm | =炭素鋼4000) | =200(ステンレススチール) | =20 (スチール) | ||

| 切削速度/mm.min-1 | <1mm | – | 3000 | >5000 | |

| 2 | – | 4000 | 3500 | ||

| 6 | 600 (等圧ノズル) | 3700 | 1000 | ||

| 12 | 500 | 2700(200A酸素プラズマ切断) | 360 | ||

| 25 | 450 | 1200 | – | ||

| 50 | 300 | 250 | – | ||

| >100 | <150 | – | – | ||

表2:3つの切断方法の比較2

| 3つの切断方法の技術経済的特性の比較 | |||

| 切断方法 | フレームカット | プラズマ切断 | レーザー切断 |

| カット幅/mm | 1.5-2.5 | 2.5-5.0 | 0.2-0.8 |

| 切断変形 | 大きい | 小さい | 最小 |

| 切断寸法精度/mm | 貧弱な1-2 | 一般的に0.5-1 (0.2) | 非常に良い 0.2 |

| 垂直性 切断面の | 良い | 貧しい | 良い |

| 切削面粗さ | 一般的に | 上々 | できれば |

| 切断面上縁の溶融度 | 大したことない | ラージ(大きくない) | 非常に小さい |

| 熱影響部(単位吸収熱量)/J.mm-1 | 大 (22.53) | ミディアム(小) (7.33) | 小 (4.09) |

| 環境汚染 | 一般的に | 水中での大きな切断作業(粉塵、騒音、アーク灯など)を大幅に削減できる。 | めったに |

| 設備投資完了/設定 | 低い | より低い | 高い |

プラズマ切断は、異なる作動ガスと組み合わせることで、酸素切断では困難な様々な金属、特に非鉄金属(ステンレス、アルミニウム、銅)を切断することができる、 チタンニッケル)で、さらに良好な切断結果が得られる。

主な利点は 金属切断 特に普通炭素鋼板を切断する場合、ガス切断の5~6倍の速度に達し、切断面が滑らかで、熱変形が少なく、熱影響部がほとんどない。

現在、ハイパワープラズマ切断技術の成熟により、切断厚さは150mmに達することができ、ハイパワープラズマ切断にウォータージェット技術を使用することで、切断品質はレーザー切断の精度下限(±0.2mm)に近づいている。

レーザー切断機の価格が高いことと、現状では薄いシート(通常は長穴)の切断にしか適していないことから、このような機械が開発された。 ボーリング 厚板の切断時間)、ファインプラズマ切断機は、レーザー切断の下限に達する切断精度と同等の切断面品質を持ちながら、切断コストはレーザー切断の約3分の1、最大切断板厚は25mmと圧倒的に低く、高価なレーザー切断機をファインプラズマ切断機に置き換えることで、最も経済的に中薄板の高速・ファイン切断を行うことができるメリットがある。

3.1.1 プラズマ切断法は、プラズマ酸素切断、プラズマ窒素切断、プラズマプラズマ切断に分類される。 エアカットそして、プラズマ作動ガスに基づくプラズマアルゴン-水素切断。

使用する加工媒体の物理的・化学的特性の違いにより、切断方法が異なれば用途も異なる。

(1)プラズマ酸素切断は、作動ガスである酸素の高い解離熱、良好な熱伝導性、活性な化学的性質により、切断速度が速く、加工物の変形が小さく、電極の消費が速いという特徴があり、一般に炭素鋼の切断にのみ使用される;

(2)プラズマ窒素切断は、作動ガスに窒素を使用するため、切断面に窒化被膜が発生しやすく、表面品質が悪くなるが、窒素が安価であるため、一般に直接切断に使用しないステンレス鋼の切断に使用される。 溶接材料 また、要求される表面品質も低い;

(3)プラズマ・エア切断は、作業媒体として空気を使用するもので、上記2つの切断方法の共通点を持ち、表面品質要求の低い炭素鋼の切断にも使用される。

近年、中国は小電流空気プラズマ切断機を精力的に開発し、その使用はますます普及しており、インバータ空気プラズマアーク切断機の開発は、省エネルギーのための条件を作り出している;

(4)プラズマアルゴン-水素切断法は、作業ガスとしてイオン化しやすいアルゴンと熱伝導率の良い水素を使用し、両者の組み合わせにより、安定した高エネルギー密度のアーク柱と強力な切断能力を持つプラズマビームを形成することができる。

しかし、価格が高いため、一般的には次のような用途に使われる。 ステンレス鋼の切断 およびアルミニウムの高い切削品質が要求される。

3.1.2 プラズマ切断の分類とその用途

プラズマ切断の方法は、プラズマ切断媒体、プラズマジェットの冷却方法、切断品質に基づいて、従来のプラズマ切断、デュアルガスプラズマ切断、ウォータージェットプラズマ切断、ファインプラズマ切断に分けられる。

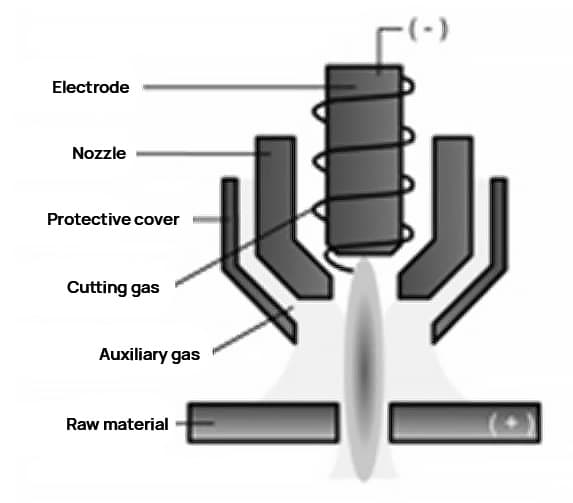

(1)従来のプラズマ切断(図1)では、プラズマアークの冷却と発生に同じガス(通常は空気または窒素)を使用する。

ほとんどのシステムの定格電流は100A未満で、厚さ16mm以下の材料を切断することができ、主にハンドヘルド切断に使用される。

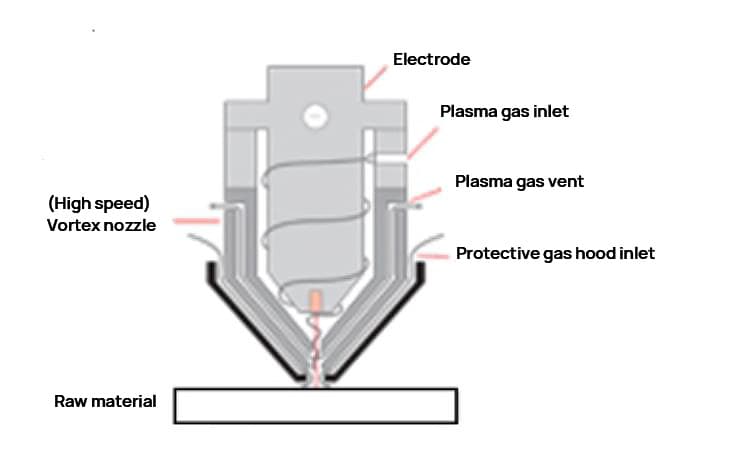

(2) デュアルガスプラズマ切断(図2)は、プラズマ形成用と保護用の2つのガスを使用する。保護ガスは、切断部を空気から絶縁するために使用され、より滑らかな切断エッジを実現する。

また、さまざまなガスを組み合わせて使用することで、与えられた材料に最適な切断品質を実現できるため、最も人気のある切断プロセスでもある。

(3) 水保護プラズマ切断(図3)は、デュアルガスプロセスを発展させたもので、保護ガスの代わりに水を使用する。ノズルとワークの冷却効果が向上し、ステンレス鋼の切断においてより優れた切断品質を達成することができる。

この工程は工業用切断用途に限られる。

(4) ウォータージェット・プラズマ切断(図4)は、プラズマを発生させるためのガスを使用し、水を放射状または渦状にアークに直接噴射することで、アークの圧縮度を大幅に高め、アークの密度と温度を高める。

ウォータージェットプラズマ切断の電流範囲は260~750Aで、厚みの異なる様々な材料の高品質切断に使用される。

このプロセスもまた、工業用切断用途のみである。

(5) ファインプラズマ切断(図5)は、プラズマアーク電流密度が高く、通常、従来のプラズマアーク電流密度の数倍の電流密度を持つプロセスである。

アークの安定性も、回転磁場のような技術の導入によって改善され、非常に高い切断精度を実現している。

薄い材料(16mm以下)を低速で切断する場合、優れた切断品質が得られる。この品質向上は、アークを非常に効果的に圧縮し、エネルギー密度を大幅に向上させる最新技術の使用によるものです。

低速で動作させる要件は、モーション装置が指定された輪郭に沿ってより正確に移動できるようにするためである。このプロセスは、工業用切断アプリケーションでのみ使用されます。

プラズマ切断プロセスには、切断電流、切断速度、アーク電圧、作動ガスと流量、ノズルの高さなど、多くのパラメータがある。

異なるパラメータは、切断プロセスの安定性と品質に異なる程度の影響を与え、パラメータは、切断材料の種類、ワークピースの厚さ、および切断中の特定の要件に応じて選択する必要があります。

切削電流は最も重要な切削工程パラメータであり、切削厚さと切削速度、すなわち切削能力を直接決定する。

切断電流が切断に与える影響は以下の通りである:

(1) 切削電流を増加させると、アークエネルギーが増加し、切削能力が向上し、それに伴って切削速度も増加する。

(2)切断電流を大きくするとアーク径が大きくなり、アークが太くなり、切り口が広くなる。

(3)切断電流が大きすぎると、ノズルにかかる熱負荷が大きくなり、ノズルが早く損傷して切断品質が低下したり、正常な切断ができなくなったりする。

したがって、切断前の材料の厚さに基づいて、適切な切断電流とそれに対応するノズルを選択する必要があります。

ノズルに過負荷をかけると(つまりノズルの使用電流を超えると)、ノズルはすぐに破損します。電流強度はノズルの使用電流の95%が一般的です。

最適な切断速度の範囲は、装置の説明書や実験によって決定することができる。材料の厚さ、材質、融点、熱伝導率、溶融後の表面張力などの要因により、切断速度もそれに応じて変化します。

切削速度が切削に与える影響は、主に以下の点に反映される:

(1)切断速度を適度に上げると、切断品質が向上する。つまり、切断幅がわずかに狭くなり、切断面が滑らかになると同時に、変形を抑えることができる。

(2)切断速度が速すぎると、切断線エネルギーが必要値より小さくなり、切断スラグを噴流で素早く吹き飛ばすことができず、後引き量が多くなり、スラグの垂れ下がりを伴い、切断面の品質が低下する。

(3)切断速度が低すぎる場合、切断はプラズマアークの陰極であるため、アーク自体の安定性を維持するために、陰極スポットまたは陰極領域は、最も近い切断継ぎ目の近くに電流を伝導する場所を見つけなければならず、同時に、より多くの熱をジェットの半径方向に伝え、それによって切断幅を広くする。

切り口の両側で溶けた材料が下端に集まって固まり、除去しにくいスラグを形成し、切り口の上端は過剰な加熱と溶融によって丸みを帯びる。

(4)切断速度が極端に低いと、切断幅が広いためにアークが消えてしまうことさえある。良好な切断品質と切断速度は切っても切れない関係にあることがわかる。

切断速度は、プラズマアーク出力、ワークピースの厚さ、材料に基づいて決定されるべきである。同じ切断出力であれば、アルミニウムは融点が低いため切断速度は速く、鋼鉄は融点が高いため切断速度は遅く、銅は熱伝導率が良く放熱が速いため切断速度は遅くなる。

一般に、電源の通常の出力電圧が切断電圧であると考えられている。

プラズマ切断機は通常、無負荷電圧と使用電圧が高く、窒素、水素、空気などの高イオン化ガスを使用する場合、プラズマアークを安定させるために必要な電圧は高くなる。

電流が一定の場合、電圧の増加はアーク・エンタルピーと切断能力の増加を意味する。

エンタルピーを増加させると同時に、ジェットの直径を小さくし、ガスの流量を増加させると、より速い切断速度とより良い切断品質が得られることが多い。

作動ガスには切断ガスと補助ガスがあり、装置によっては始動アークガスも必要である。

適切な作動ガスは、通常、ガスの種類、厚さ、切断方法に基づいて選択する必要があります。 切断材料.

切断ガスは、プラズマジェットの形成と、溶融した金属と切断部の酸化物の除去を確実にする必要がある。

ガス流量が多すぎると、アーク熱が奪われ、ジェットの長さが短くなり、切断能力が低下し、アークが不安定になる。 真直切り口が浅くなり、スラグが発生しやすくなる。

したがって、ガスの流れは切断電流と切断速度とうまく調整されなければならない。

現在、プラズマアーク切断機の多くはガス圧でガスの流れを制御している。ガン本体の直径が固定されている場合、ガス圧を制御することでガスの流れを制御しているからだ。

ある厚さの材料を切断するために使用されるガス圧は、通常、装置メーカーが提供するデータに従って選択されるべきである。

その他の特殊な用途がある場合は、実際の切断テストを通じてガス圧力を決定する必要がある。

適正な使用ガス圧力(流量)は、消耗品の寿命にとって非常に重要です。圧力が高すぎると電極の寿命が大幅に短くなり、圧力が低すぎるとノズルの寿命に影響します。

プラズマ切断システムが正常に作動するには、乾燥したきれいな作動ガスが必要です。汚れたガスは通常、ガス圧縮システムの問題であり、摩耗部品の寿命を縮め、異常な損傷を引き起こします。

ノズルハイトとは、ノズル端面から切断面までの距離のことで、円弧全長の一部を構成する。

プラズマアーク切断は、一般に定電流または急峻降下の外部特性電源を使用するため、ノズルの高さが高くなると、電流の変化は小さいが、アーク長が長くなり、アーク電圧が上昇するため、アーク出力が増加する;

しかし同時に、環境にさらされるアーク長も長くなり、アーク柱のエネルギー損失も増大する。

これら2つの要因が複合的に作用した場合、前者は後者によって完全に相殺されることが多く、かえって有効な切削エネルギーが減少し、切削能力が低下する。

これは通常、切断ジェットの吹き込み力の低下、切断底部の残留スラグの増加、過溶融による上縁の丸みに反映される。

また、プラズマジェットの形態から見ると、ガンから出た後のジェット径は外側に広がるため、ノズルの高さが高くなると必然的に切り口の幅が大きくなる。

したがって、ノズルの高さを最小にすることは、切断速度と品質を向上させるために有益であるが、ノズルの高さが低すぎると、ダブルアーク現象を引き起こす可能性がある。

セラミック製外部ノズルを使用することで、ノズルの高さをゼロに設定できる。つまり、ノズルの端面が切断面に直接接触するため、良好な結果を得ることができる。

説明書によると、合理的なノズルの高さを使用し、ピアスするときは、通常の切断距離の2倍の距離を使用するか、プラズマアークが伝達できる最大の高さを使用し、これは摩耗部品の寿命を延ばすことができます。

高圧縮プラズマアーク切断アークを得るために、切断ノズルは、ノズル径を小さくし、ノズル流路長を長くし、冷却効果を高めることで、ノズルの有効断面を通過する電流を増加させ、すなわちアークの出力密度を増加させる。

同時に、圧縮はアークの電力損失も増加させる。そのため、実際に切断に使用される有効エネルギーは、電源の出力よりも小さくなり、損失率は一般的に25%から50%の間になります。

水圧縮プラズマ・アーク切断のようないくつかの方法は、エネルギー損失率が高く、切断工程のパラメータを設計する際や切断コストを計算する際に考慮する必要がある。

したがって、実際の カッティングノズル 直径は、切断ワークピースの厚さと選択されたイオンガス種に基づいて決定されるべきである。

切断厚みが大きくなる場合は、ノズル径もそれに応じて大きくする必要がある。

Ar+H2混合ガスを使用する場合は、ノズル径を若干小さくすることができるが、N2を使用する場合は大きくする必要がある。

21世紀はグリーンな環境保護を提唱する時代である。

経済の急速な発展と製造業の盛んな発展により、切削技術への要求が高まることは避けられない。

プラズマ切断技術には環境に優しい特性が多く、プラズマ切断技術の開発は時代に対応できるという利点がある。

プラズマ切断技術は、水中切断プラットフォームまたは煙・粉塵処理装置により、切断時に発生する騒音、粉塵、有害ガス、アーク光を除去することができ、基本的に環境保護要件を満たしている。

近年、プラズマ切断技術は急速に発展し、レーザー切断と競合する精密な高速切断技術も出てきている。

数値制御プラズマ切断技術は、プラズマ切断技術、数値制御技術、プラズマ切断技術を統合したハイテク分野である。 インバーター電源 コンピューター制御、プラズマアーク特性の研究、パワーエレクトロニクスの発展とともに進歩してきた。

さらに、自動フィーダー・プログラミング・ソフトウェアによる数値制御プラズマ切断を使用することで、材料の利用率を5%から10%向上させることができる。年間切断能力は2000万トンで、年間10万トンから20万トンの鋼材を節約でき、数十億元に相当する。

先進工業国では、フレーム切断機やレーザー切断機を数値制御プラズマ切断機に置き換える傾向がある。

中国では、プラズマ切断機は、自動車、機関車、圧力容器、化学機械、原子力産業、一般機械、エンジニアリング機械、鉄骨構造物などの様々な産業で広く使用されています。