プラズマ切断から発生する煙や粉塵がどれほど有害であるかを考えたことがありますか?プラズマ切断が普及するにつれ、これらの汚染物質を管理することは、環境基準を満たすために非常に重要です。この記事では、プラズマ切断機から発生する粉塵や煙を除去するための効果的な方法について、乾式処理と湿式処理の両方の技術を交えてご紹介します。これらの戦略を実施することで、より安全で効率的な作業環境を確保することができます。作業場を清潔に保ち、コンプライアンスを遵守する方法をご覧ください。

プラズマ切断機の普及に伴い、鋼板切断時に発生する煙や粉塵が大気汚染の大きな問題となっている。

環境規制がますます厳しくなるにつれ、作業場に煙や粉塵が残留すると、修復のために工場が一時閉鎖されることもある。

これらの廃棄ガスに対処するためには、煙や粉塵の処理方法を導入することが不可欠である。

から発生する煙や粉塵の処理方法について概説する。 プラズマ切断 そして、有益で役に立つことを目標としている。

プラズマ切断機から発生する粉塵の処理には、乾式処理法と湿式処理法がある。

現代の産業は、重金属や合金の加工を必要とする。日常活動に必要な道具や輸送車両の製造は、金属なしでは進められない。

例えば、クレーン、自動車、高層ビル、ロボット、吊り橋などはすべて、精密に加工された金属部品で作られている。理由は簡単で、金属素材は非常に頑丈で耐久性があるからだ。

ほとんどの製造業、特に大型のものや頑丈なものに関しては、 金属材料 が論理的な選択となる。

興味深いことに、金属材料の強さはその欠点でもある。金属は簡単に損傷しないため、特定の形状に加工するのは難しい。

飛行機の主翼と同じ大きさと強度を持つ部品を加工する必要がある場合、どのようにすれば精密な切断と成形が可能になるのだろうか。ほとんどの場合、プラズマ切断機を使う必要がある。

鋼板は、鋼管、形鋼、線材と並ぶ鋼材の4大形態のひとつである。先進工業国では、鋼板生産量は鉄鋼総生産量の50%以上を占める。中国の鋼板生産は、経済成長と産業発展に伴い、着実に増加している。

幅と厚さの比が大きく、表面積が大きいという特徴を持つ鋼板は、厚さによって薄板と厚板の2つの仕様に大別される。

熱間圧延または冷間圧延工程を経て生産される薄鋼板の厚さは、通常0.2mmから4mmである。これらの鋼板は、自動車のボディ・パネル、家電製品の筐体、軽構造部品などに幅広く使用されている。

厚鋼板の定義は、厚さが4mmを超えるものである。業界慣行では、このカテゴリーをさらに細分化している:

厚鋼板の幅は一般的に600mmから3000mmに及び、様々な産業ニーズに対応している。厚鋼板は用途によってさらに分類される:

第二次世界大戦中、アメリカの工業生産性は急上昇し、装甲、兵器、航空機の生産において枢軸国を5倍も上回った。この目覚ましい偉業は、民間企業が開発した大量生産技術の画期的な革新によるところが大きい。

こうした技術進歩の重要な側面は、航空機部品の切断と組み立てをより効率的に行う方法の追求であった。多くの航空宇宙メーカーが不活性ガス・シールドを使用した新しい溶接技術を採用し、接合技術が大きく飛躍した。

極めて重要な発見は、電気アークを通してガスをイオン化し、溶接プールの周囲に保護バリアを形成する能力にあった。このシールド・メカニズムにより、大気汚染、特に酸化が効果的に防止され、より清浄な溶接部と実質的に強固な接合構造が実現した。この技術革新により、溶接品質が改善されただけでなく、航空機組立ラインの生産性も向上した。

1960年代初頭、技術者たちは熱切断技術に新たなブレークスルーをもたらした。オリフィスを収縮させ、ガス流を加速することで、アーク温度を劇的に上昇させることができることを発見したのだ。この新システムは、従来の溶接装置をはるかに超える温度を達成し、30,000℃(54,000°F)以上に達した。

このような極端な温度では、装置は本来の溶接機能を超越し、非常に効率的な切断ツールへと進化する。強く集中したプラズマ・アークは、頑丈な金属を驚くほど簡単かつ正確に切り裂くことができた。

プラズマアーク切断技術の導入は、金属加工工程に革命をもたらした。切断速度、精度、汎用性が劇的に向上し、さまざまな金属や板厚に対応できるようになった。プラズマ切断は、自動車製造から造船まで幅広い産業で急速に不可欠なものとなり、従来の酸素燃料や機械的切断方法では実現できなかった能力を提供するようになった。

プラズマ・カッターが金属を容易に貫通できるのは、プラズマ状態のユニークな特性によるものだ。では、プラズマ状態とは何か?

世界には4つの物質の状態がある。私たちが日常生活で接する物質のほとんどは、固体、液体、気体のいずれかである。物質の状態は、分子間の相互作用によって決まる。水を例にとってみよう:

固体の水は氷である。氷は、電気的に中性の原子が六角形の結晶格子に配列してできた固体である。分子間の安定した相互作用により、固体の形を保っている。

液体の水は私たちが飲んでいる状態だ。分子間にはまだ相互作用の力があるが、分子同士の相対速度は遅い。液体の体積は決まっているが、形は決まっていない。液体の形は、それを入れる容器の形によって変化する。

気体の水は水蒸気である。水蒸気中では、分子は高速で移動し、互いに結びついていない。分子間に相互作用する力がないため、気体には決まった形や体積がない。

水分子が受ける熱(エネルギーに変換される)の量が、水分子の性質と状態を決定する。簡単に言えば、より多くの熱(より多くのエネルギー)により、水分子は化学結合の影響から解放される臨界状態に達することができる。

低熱の状態では、分子は固く結合し、固体を形成する。さらに熱を吸収すると、分子間の力は弱まり、液体になる。さらに熱を吸収すると、分子間の力はほとんどなくなり、気体になる。

では、ガスを加熱し続けるとどうなるか?それは第4の状態、プラズマ状態に達する。

ガスが超高温に達すると、プラズマ状態になる。エネルギーが分子同士を完全に分離し始め、原子が分裂し始める。

典型的な原子は、陽子と中性子が原子核にあり、その周りを電子が取り囲んでいる。プラズマ状態では、電子は原子から分離する。

熱エネルギーによって電子が原子から離れると、電子は高速で動き出す。電子はマイナスの電荷を帯び、残りの原子核はプラスの電荷を帯びる。この正電荷を帯びた原子核をイオンと呼ぶ。

高速の電子が他の電子やイオンと衝突すると、膨大なエネルギーが放出される。このエネルギーがプラズマ状態に独特の性質を与え、驚異的な切断能力をもたらす。

宇宙では、物質の99%近くがプラズマ状態で存在している。非常に高温であるため、地球上ではあまり見られないが、太陽のような天体では非常によく見られる。地球上では、この状態は稲妻に見られる。

プラズマ切断機には、さまざまな形とサイズがある。ロボットアームを使用して精密な切断を行う大型のプラズマ切断機もあれば、手作業の作業場で使用される簡易型のハンドヘルド型プラズマ切断機もある。

サイズに関係なく、すべてのプラズマ切断機は同じ原理に基づいており、構造設計も似ている。

プラズマ切断機の作動中、窒素、アルゴン、酸素などの圧縮ガスが細い管を通して送られる。管の中央には負電極が配置されている。

マイナス電極に電力が供給され、ノズルが金属に触れると、導電回路が形成され、電極と金属の間に高エネルギーの電気火花が発生する。

不活性ガスがチューブの中を流れると、電気スパークがガスを加熱し、物質の第4の状態に達する。この反応プロセスにより、摂氏約16,649度の温度と毎秒最大6,096メートルの速度を持つプラズマの流れが生成され、金属を素早く溶かすことができる。

プラズマ自体には電流が流れている。電極に電力が供給され続け、プラズマが金属と接触している限り、電気アーク生成サイクルは継続する。

プラズマの他の未知の特性による酸化や損傷を避けながら、この接触を確実にするために、切断機のノズルにはもう一組のチューブが装備されている。このチューブのセットは、プラズマを連続的に放出します。 シールドガス 切断領域を保護する。シールドガスの圧力は、柱状プラズマの半径を効果的に制御することができる。

切断する鋼板が厚ければ厚いほど、必要な切断電流は大きくなる。

プラズマ切断粉塵

金属のプラズマ切断工程では、有害物質の複雑な混合物からなる大量の煙と粒子状物質が発生する。これらの排出物には、金属酸化物、アセトアルデヒドなどの揮発性有機化合物(VOC)、硫化物、各種炭化水素などが含まれる。これらの微粒子が大気中に放出されると、労働者の健康と環境の安全の両方に大きなリスクが生じる。

これらの排出物の成分や濃度は、切断される材料、切断パラメータ、コーティングや汚染物質の存在などの要因によって異なります。例えば、ステンレス鋼を切断すると発ガン物質として知られる六価クロムが発生する可能性があり、亜鉛メッキ鋼を切断すると酸化亜鉛のヒュームが発生し、金属ヒューム熱を引き起こす可能性がある。

こうした空気中の汚染物質に長期間さらされると、以下のような深刻な職業病を発症する可能性がある:

深刻な場合、高濃度のヒュームに急性暴露されると、金属ヒューム熱や急性呼吸窮迫症候群(ARDS)のような、生命を脅かす状態になることがあります。

このような健康と環境への重大な懸念を考慮すると、プラズマ切断作業における効果的な粉塵およびヒューム対策の実施は、ますます重要になってきている。

プラズマ切断における湿式処理法は、切断機の下に設置されたウォーターベッドに被加工物を沈めるものである。この技術は、切断プロセス中に発生する有害な副生成物を効果的に捕捉し、大気中への放出を防ぎます。水はバリアとして機能し、ヒューム、微粒子、その他の潜在的に危険な物質を閉じ込めます。

産業環境では広く採用されているが、この方法にはいくつかの課題がある:

このような制約があるにもかかわらず、湿式処理は、その効果的なヒュームと騒音低減能力により、多くの用途で実行可能な選択肢であり続けている。いくつかの欠点を軽減するために、高度なシステムには、水ろ過、温度制御、自動水位管理機能が組み込まれている場合がある。

乾式処理法では、プラズマ切断時に発生する煙や粉塵を回収する。回収方法には、側面吸引、下部吸引、上部吸引などがある。煙や粉塵は、ファンによってパイプラインに吸引され、次の方法で浄化される。 除塵装置 作業場や屋外に排出される前に。

この方法は、切断機の技術の進歩とともに常に更新されている。従来は、切断ヘッドに可動式の吸塵カバーを取り付けていたが、実際に使用してみると、鋼板と切断位置の隙間が狭いため、煙や粉塵の除去に効果がないことがわかった。煙や粉塵の多くは鋼板の下部にあり、上部の吸塵カバーでは効果的に除去できないのだ。

切断機の下には除塵作業台が設置され、切断ヒューム浄化システムが装備されている。このシステムは、切断時に発生する粉塵を含んだ煙を直接浄化装置に運び、処理します。その後、浄化された標準ガスが浄化装置の排気口から排出されます。

利点がある: このセットアップにより、二次公害が防止され、粉塵の清掃が便利である。切断後、ワークは直接次の工程に進むことができ、作業効率が向上する。このシステムは非鉄 金属切断.

デメリット 除塵には投資が必要なため、初期投資コストが高くなる。

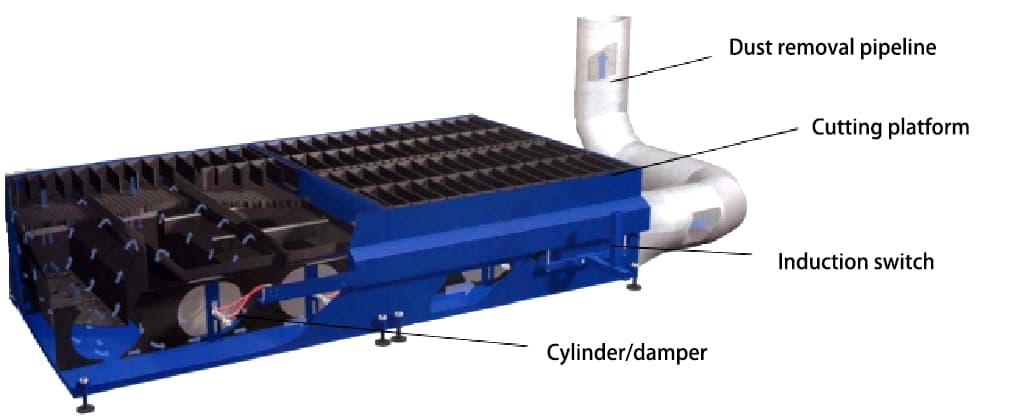

乾式加工粉塵除去システムは、乾式切断プラットフォーム、粉塵除去パイプライン、浄化装置、ファンなどで構成される。切断中に発生する煙や粉塵は、乾式切断プラットフォームによって捕捉される。

プラットフォームの空気出口は、除塵パイプラインの空気入口に接続されています。パイプラインの負圧の下で、切断の煙と粉塵は粉塵除去パイプラインに入り、続いて浄化のために浄化器に入ります。

ここで、カッティング・プラットフォームは除塵システムの重要な構成要素である。

除塵システムは、切断プラットフォームから煙や粉塵を取り込む方法に基づいて分類することができる:

ダンパー式切断プラットフォーム除塵システム

送風・吸引式切断台除塵システム

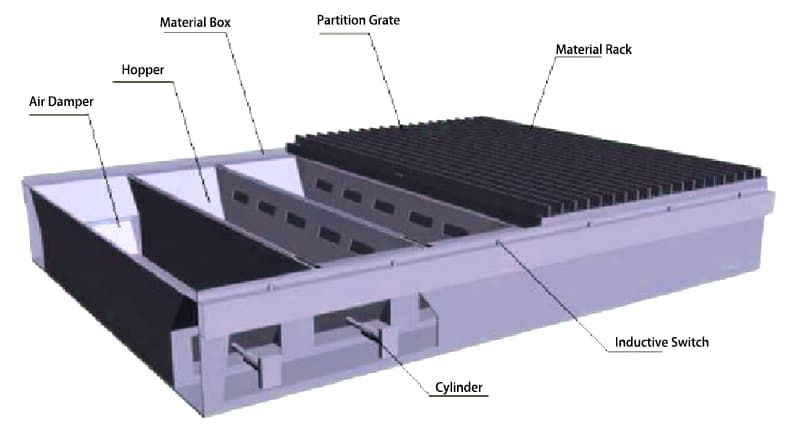

動作原理: ルーバー式の吸引作業台が切断機の下に設置され、台の長さ方向に等しい幅の複数の吸引室に分割される。各吸引室には、吸引口付きのダストホッパーが取り付けられています。

プラットフォーム長さの両側にはエアダクトがあり、それぞれエアダクト側の各吸引室に対応するルーバーとシリンダーを備えている。切断機の切断ヘッドが各吸引室上を移動すると、センサースイッチによってシリンダーが制御され、エアダクト上の対応する吸引室のルーバーが開く。

このプロセスにより、切断時に発生する煙や粉塵が除塵エアダクトに吸い込まれ、最終的にメイン清浄機に入って浄化される。

ウインドドア切断プラットフォームの構造

ルーバー式切断台除塵システムの特徴

カッティング・プラットフォームの吸引力は、カッティング・ヘッドが位置する領域(カッティング・プラットフォームの幅と同じ、約1mの長さ)に効果的に集中する。この領域はカッティング・ヘッドとともに移動し、吸引量を大幅に節約する。

デメリット

利点がある:

ルーバータイプのカッティング・プラットフォームは、プラットフォーム幅が4m未満の除塵アプリケーションに適している。

ルーバー式切断台除塵システムの吸引量の計算

ルーバー式切断台に必要な吸引量は、切断台の幅に大きく関係する。吸引量の計算式は以下の通りである:

Q = W × 2 × 0.667 × υ × 3600

どこでだ:

切断プラットフォームの構造に影響され、有効切断幅が4m未満の切断プラットフォームでは、一般的に片側吸引構造が採用される。有効切断幅が4mを超える切断台では、両面吸引構造が採用される。

片面/両面排気切断プラットフォーム CAD構造図と排気量計算

上記の式から、切断台の幅が2mから4mの場合、必要な排気量Q = (2~4) × (0.8~1) × 3600 = 6000~12000 m 3/h.

切断プラットフォームの幅が4m~6mであれば、必要な排気量Q=(4~6)×(0.8~1)×3600=12000~22000立方メートル/時。

片面/両面排気切削粉塵除去システム - Kaitian集塵機選定表

| カッティング・プラットフォームの構造 | 切断プラットフォーム幅 | 排気量(m3/h) | 集塵機モデル |

| 片側排気プラットフォーム | 2000 | 6000 | KTJZ-6.OKQ |

| 3000 | 9000 | KTJZ-9.OKQ | |

| 両面排気プラットフォーム | 4000 | 12000 | KTJZ-12KQ |

| 5000 | 20000 | KTJZ-20KQ | |

| 6000 | 24000 | KTJZ-24KQ |

注:上記のモデル選択は参考用です。切断プラットフォームの長さ、プラズマ切断ヘッドの数、集塵機の設置位置から切断プラットフォームまでの距離などの要因が集塵機のモデルに影響を与える可能性があります。具体的な機種選定については、Kaitian Environmental Protectionの営業担当者にご相談ください。

ルーバー式除塵システムの使用例

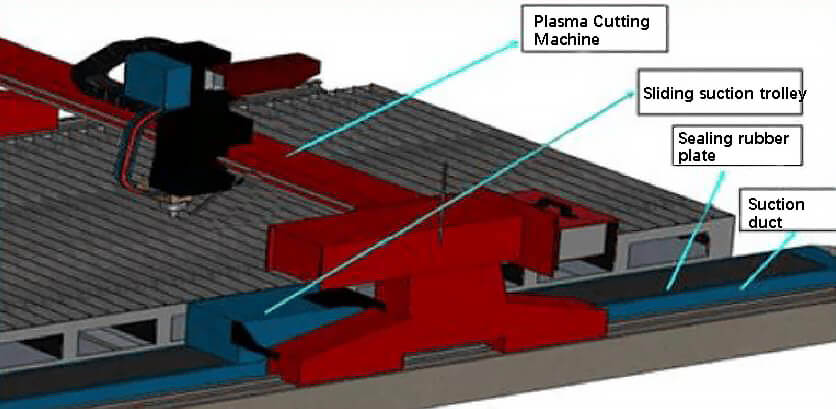

動作原理: このシステムは、金属切断作業中の効率的な粉塵除去のために、指向性気流と戦略的吸引を組み合わせたデュアルアクションアプローチを採用しています。長方形の吸気ダクトは、切断プラットフォームの片側に沿って戦略的に配置されています。このダクトは、その上を横切る移動式吸気トロリーによって補完され、その動きは切断機の動きと同期している。

カッティングプラットフォームの反対側には、高速エアブロワーが設置されています。スライド式吸気トロリー、カッティングヘッド、エアブロアーをカッティングマシンの横ビームに沿って直線的に配置することで、ダスト抽出のための最適化された流路が形成されます。

切断プラットフォームのグリッドプレートは、加工される鋼板と連動して、制御された「ヒュームチャンネル」を形成します。切断作業中、送風機は方向性のある気流を発生させ、切断粉塵とヒュームをこの流路に送り込みます。この汚染された空気は、吸気トロリーによって効率的に捕捉され、長方形のダクトに流され、その後、中央の浄化システムに運ばれ、徹底的にろ過・処理されます。

この統合されたアプローチは、包括的な集塵を確実にし、大気汚染を最小限に抑え、よりクリーンな作業環境を維持します。システムの設計により、さまざまな切断パターンとワークサイズにわたって一貫した性能を発揮し、作業効率と作業場の安全性の両方を向上させます。

ブロー吸引切断プラットフォームの構造

ブロー吸引切断プラットフォームの構造は、重要なコンポーネントである角型吸引ダクトとスライド式吸引カートを含んでいます。運転中、パイプラインの負圧の影響により、シールベルトは角型吸引ダクトの上部に密着し、シール機能を果たす。

スライディングサクションカートでは、カート内に2つのローラーがある。カートを通過する際にシールベルトが持ち上げられる。このようにして、ホコリや煙はカートの吸引口から四角い吸引ダクトに入り、清浄機へと進み、洗浄される。

ブローイング・サクション切断プラットフォーム除塵システムの特徴

ブロー吸引式切断プラットフォームは近年広く使用されており、4メートル以上の切断プラットフォームで顕著な除塵効果を発揮している。

利点がある:

デメリット

ブロー吸引式切断プラットフォーム除塵システムの排気量の計算

ブロー吸引切断プラットフォームに必要な排気量は、プラットフォーム上の鋼板の被覆率に大きく関係するため、排気量に対する被覆率の影響を総合的に考慮する必要がある。

一般的なシングルスライドダクトブロー吸引式除塵システムの場合:

Q = 6000~12000m3/h

ダブルスライドダクトブロー吸引除塵システム用:

Q = 14000~24000m3/h

切断台の構造と吸引ダクトの大きさの影響により、一般的に有効切断幅が5m以下の切断台にはシングルスライドダクト式ブロー吸引除塵システムが使用され、5mを超える切断台にはダブルスライドダクト式ブロー吸引除塵システムが使用される。

シングル/ダブルスライドエアダクト切断プラットフォーム CAD構造図と排気量計算

上の式に基づくと

カッティングプラットフォームの幅≤4.5m、1本のスライド式エアダクトの場合、必要な排気量はQ = 6000~12000 mです。3/h.

切断プラットフォームの幅は4.5m以上で、二重のスライド式エアダクトを備えている。したがって、必要な排気量はQ=18000~24000mとなります。3/h.

ブロー・サクション概略図

ダブルサクション 模式図

ブロー吸引除塵システムの使用例

XCMGサイトビデオ(集塵機起動前)

XCMG現場ビデオ(集塵機起動後)

ドラッグチェーンプラットフォーム

1.ドラッグチェーンプラットフォームの用途

2.ドラッグ・チェーン・プラットフォームの利点

ドラッグチェーンプラットフォームは、ローラーコンベア供給エリア、切断エリア、回収清掃エリアに順次分割される。これらの3つのセクションは同時に動作することができ、それによって効果的に処理効率を向上させます。スラグ除去のための手動シャットダウンを回避し、プラットフォームの圧延プロセス中に切断スラグが自動的に落ちることができます。

3.プレート・チェーン・プラットフォームの使用例