熱いナイフでバターを切るように金属を切り裂く機械があるのを不思議に思ったことはありませんか?プラズマ切断の世界へようこそ!この記事では、この強力な技術がどのように機能するのか、その工業的用途、そして作動ガスの重要な役割についてご紹介します。滑らかできれいな切断の秘密を解き明かしましょう!

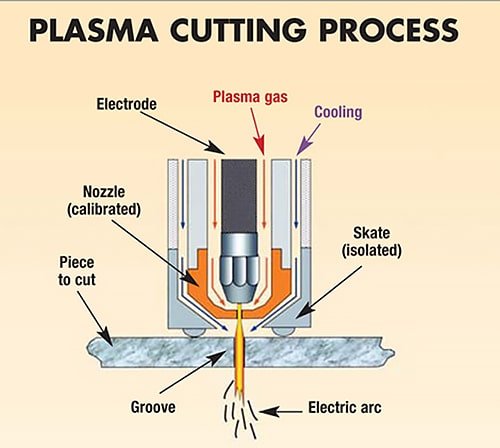

プラズマ切断は、主に金属などの導電性材料を正確に切断するために、高温のイオン化ガス(プラズマ)アークを使用する高度な熱処理方法です。このプロセスでは、最高30,000°C(54,000°F)にも達するプラズマアークの高熱を利用して、目的の切断経路に沿って金属を急速に溶融、気化、イオン化します。

プラズマ切断のメカニズムには、次のような重要なステップがある:

プラズマ切断機は、この技術を利用して様々な金属材料を高精度と効率で加工する高度なシステムである。最新のCNCプラズマ切断機は、以下のような高度な機能を統合しています:

プラズマ切断は、高温プラズマアークから発生する高熱を利用して、切断経路(切り口)に沿って金属を溶融、気化、除去する高度な熱処理方法です。この技術は、高速プラズマジェットの運動エネルギーを利用して溶融材料を排出し、正確で効率的な切断を行います。ステンレス鋼、アルミニウム、銅、チタン、ニッケル合金などの非鉄金属に特に効果的なプラズマ切断は、従来の酸素切断では材料の特性によって限界がある場合に優れています。

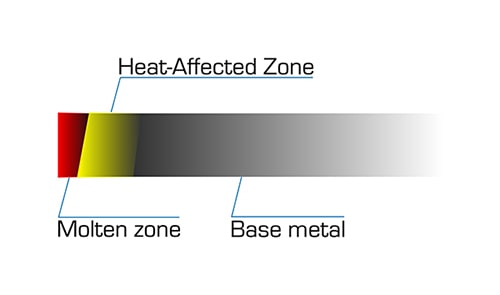

プラズマ切断の主な利点は、特に薄手から中厚手の金属板を加工する際の卓越した速度である。一般的な炭素鋼板の場合、プラズマ切断は従来の酸素切断法よりも最大5~6倍の切断速度を達成することができます。このプロセスでは、熱歪みが少なく、熱影響部(HAZ)が狭い、滑らかできれいな切断面が得られるため、寸法精度に優れた高品質の部品が得られます。

プラズマ切断システムの汎用性と効率性により、さまざまな産業分野で広く採用されています。これには以下が含まれます:

プラズマ切断技術の進化は、プラズマアークプロセスの切断特性、品質、速度に革命をもたらしました。この進歩の中心は、作業ガスを戦略的に選択することである。作業ガスは、プラズマアーク内で熱を伝導・伝達する主要な媒体として機能し、切断そのものに含まれる溶融金属とは区別される。

作業ガスの選択は切断性能に大きく影響し、切断品質、速度、材料適合性などの要因に影響を与える。プラズマアーク切断で使用される一般的な加工ガスには、以下のものがある:

プラズマガスの選択

プラズマアークに入るガスはイオンストリームと呼ばれる。

主な機能は以下の通り:

イオン性ガスの上記の効果を考慮すると、ガスを選択する際には以下の要件を考慮する必要がある:

上記の要件の中には矛盾するものもあるため、主な要件は特定の状況に基づいて満たす必要がある。現在、プラズマで一般的に使用されているガス アーク切断 窒素、アルゴン、水素、およびそれらの混合ガスがあり、窒素が最もよく使われる。

窒素は手頃な価格で容易に入手でき、その使用は比較的安全である。窒素は二原子ガスで、アークの高温で分解すると吸熱する。

N2->2N-1084000j/mol

プラズマ切断を行う場合、使用する加工ガスの種類は切断特性、品質、速度に大きな影響を与える。一般的な作動ガスには、窒素、アルゴン、水素、混合ガスなどがある。このうち窒素は、安価で入手しやすく、厚い材料の切断に有利な条件を作り出すことができるため、最も広く使用されている。

窒素は二原子ガスであり、プラズマアーク中で高温にさらされると窒素イオンに分解し、分解時に吸収した熱を放出する。このため、プラズマアークは幅広い長さで高温に達することができ、熱伝導率が高く、液体の流動性が悪い材料の切断に最適である。プラズマ切断に使用する窒素の純度は、電極の酸化やノズルの焼損を避けるため、99.5%以上でなければならない。

アルゴンは、イオン化ポテンシャルが低く、安定したアーク燃焼が可能な単原子ガスであるが、コストが高いため、実用的な選択肢ではない。窒素またはアルゴンに水素を加えると、アークの圧縮効果が向上し、切断面が狭く滑らかになる。

エアプラズマ切断では、高価なガスの代わりに圧縮空気を使用するため、費用対効果が高い。大電流による切断速度はフレーム切断よりはるかに速く、切断品質も非常に良い。25mm以下の炭素鋼板の場合、切断速度は3~5倍、5~10mmの薄板の場合、6~8倍になる。エアプラズマ切断は フレームカット コストパフォーマンスと良好な切断品質により、多くの用途で使用されている。

プラズマアーク切断プロセスの各種パラメータは、切断プロセスの安定性、切断品質、切断効果に直接影響する。

主な切断仕様は以下の通り:

1) 電流カット

切削速度と切削の最も重要なパラメーターは、切削プロセスである。

インパクトがある:

そのため、プラズマ切断の準備をする際には、材料の厚さに適した切断電流とそれに対応するノズルを選ぶことが重要です。

プラズマ切断用の電源を選ぶ際には、大きすぎたり小さすぎたりする電源を選ばないことが重要である。

大きすぎる電源を選ぶと、電流をフルに活用できないため、コスト削減の面で無駄が多い。

一方、コスト削減のために電流が小さすぎる電源を選ぶのも、必要な切削仕様を満たせず、CNC切削加工機自体に悪影響を及ぼす可能性があるため、理想的とは言えない。

2) 切削速度

プラズマアークの高温とエネルギーによって切断速度が決定されるが、これは装置の説明書に従って最適な範囲内で選択するか、実験によって決定することができる。切断速度は、材料の厚さ、特性(融点、熱伝導率、溶融後の表面張力など)、所望の品質によって変化する。

切断品質を維持しつつ、生産性を向上させ、変形や熱影響部を減らすためには、切断速度をできるだけ上げる必要がある。切断速度が適切でないと、逆にスラグの付着が増加し、切断品質が低下する。

主な症状は以下の通り:

切断速度を適度に上げると、切断の質が向上する。つまり、切断幅がわずかに狭くなり、切断面が滑らかになり、変形が減少する。

切削速度が速すぎると、切削線エネルギーが必要値より低くなり、切削中の噴流が溶融した切削材料をすぐに吹き飛ばすことができず、大きな抵抗となる。その結果、切口にスラグが垂れ下がり、切口の表面品質が低下する。

切断速度が遅すぎる場合、切断位置はプラズマアークの陽極であるため、アークの安定性を維持するためには、陽極スポットまたは陽極領域は、アークに最も近い切断シーム付近で導電電流を見つけなければならない。同時に、より多くの熱を放射状にジェットに伝え、切り口を広げる原因となる。切り口の両側で溶けた材料が下端に集まり固化するため、洗浄が困難になる。さらに、過剰な加熱と溶融によって、切り口の上端が丸くなる。

非常に低速の場合、幅の広いカットはアークを消滅させることさえある。このように、良好な切断品質と速度は切っても切れない関係にある。

3) ARC電圧

一般に、電源の通常の出力電圧がプラズマ切断の切断電圧であると考えられている。プラズマ装置は通常、プラズマアーク、特にエアプラズマ切断のために高い電圧で動作する。

電流が一定の場合、電圧を上げるとアーク エンタルピーが向上し、切断能力が向上する。エンタルピーが高いほどジェットの直径が小さくなり、ガス流量が増加するため、切断速度が速くなり、切断品質が向上する。

プラズマ切断電源において、無負荷電圧とアーク柱電圧は重要な要素である。電源には、アークを容易に始動させ、プラズマアークの安定した燃焼を維持するのに十分な高い無負荷電圧が必要である。

無負荷電圧は通常120~600Vの範囲であるが、アーク柱電圧は通常無負荷電圧の半分である。アーク柱電圧を上げるとプラズマアークの出力が向上し、厚い金属板を高速で切断できるようになる。

アーク柱電圧は、ガス流量を変えたり、電極の内部収縮を大きくすることで調整できるが、プラズマアークの安定性を維持するためには、無負荷電圧の65%を超えないようにする必要がある。

4) 作動ガスと流量

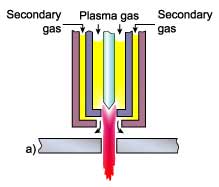

プラズマ切断の作業ガスには、切断ガスと補助ガスがあり、装置によってはアーク放電開始ガスも必要となる。

適切な作動ガスは、切断する材料の種類、厚さ、切断方法に基づいて選択する必要がある。

切断ガスはプラズマジェットを形成するだけでなく、切断部から溶融金属や酸化物を効果的に除去する必要がある。

ガス流量が多すぎると、アークから熱を奪いすぎ、ジェットの長さが短くなり、切断能力が低下したり、アークが不安定になったりする。

ガス流量が少なすぎると、プラズマアークが失われることがある。 真直その結果、切り込みが浅くなり、スラグの生成量が増加する。

切断速度とガス流量がうまくマッチしていることが重要だ。

プラズマ切断機は通常、ガス流量を制御する。ある厚さの材料を切断するために使用されるガス圧力は、メーカーのデータに基づいて選択されるべきであるが、特殊な用途では、実際の切断テストを通じて決定する必要があるかもしれない。

最も一般的に使用される作動ガスは、アルゴン、窒素、酸素、空気、H35(アルゴンと窒素の混合ガス)である。

アルゴンは高温でどんな金属とも反応しにくく、安定したプラズマアークを発生させる。使用するノズルと電極の寿命は長いが、アルゴンプラズマ・アークの電圧は低く、エンタルピーと切断能力には限界がある。その結果、切断厚さは エアカット.

さらに、アルゴンで保護された環境では、溶湯の表面張力が窒素環境よりも約30%高くなり、スラグの問題が多くなる。アルゴンと他のガスの混合ガスを使用しても、スラグが付着しやすい。そのため、プラズマ切断に純アルゴンを使用することはほとんどない。

水素は、他のガスと組み合わせて補助ガスとしてよく使用される。例えば、一般的なガスであるH35(水素量35%、残りはアルゴン)は、プラズマアーク切断において最も効果的なガスの一つであり、そのパワーの多くを水素に負っている。

水素はアーク電圧を大幅に上昇させるため、エンタルピーの高いプラズマジェットが得られます。アルゴンと組み合わせると、プラズマジェットの切断能力が大幅に向上します。

厚さ70mm以上の金属材料の切断ガスとしては、アルゴンと水素が一般的に使用されている。アルゴン+水素プラズマアークをウォータージェットでさらに圧縮することで、より高い切断効率を得ることができます。

窒素は一般的に使用される作動ガスである。より高い電源電圧で作動させた場合、窒素プラズマアークはアルゴンに比べて安定性に優れ、ジェットエネルギーも高くなります。

ステンレス鋼やニッケル基合金のような液体金属の粘度が高い材料を切断する場合、切り口の下端に付着するスラグの量は最小限に抑えられる。

窒素は単独でも、他のガスと組み合わせても使用できる。例えば、窒素や空気は自動切断の作業ガスとしてよく使用されます。

この2つのガスは、炭素鋼の高速切断の標準となっている。

場合によっては、酸素プラズマ・アーク切断の開始ガスとしても窒素が使用される。

酸素は低炭素鋼の切断速度を向上させることができる。

切断に酸素を使用することで、火炎切断のような想像力豊かな切断モードが生まれる。

高温・高エネルギーのプラズマアークは切断速度を速めるが、アーク放電中の電極の寿命を延ばすためには、高温耐酸化性電極の使用や耐衝撃保護と組み合わせる必要がある。

空気は体積比で約78%の窒素で構成されており、スラグや窒素の切断方法として想像しやすいのが空気切断である。空気中には約21%の酸素も含まれている。

酸素が存在するため、空気による低炭素鋼の切断も非常に速い。さらに、空気は最も費用対効果の高い作業ガスである。

しかし、エア切断を単独で利用する場合、スラグの付着、切り口の酸化、窒素の増加などの問題が生じる可能性がある。

さらに、電極とノズルの寿命が短いと、作業効率にも影響し、切断コストも上昇する。

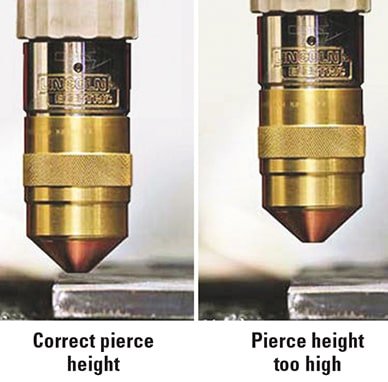

5) ノズルの高さ

ノズルハイトとは、ノズル端面から切断面までの距離のことで、全円弧長の構成要素である。

通常、この距離は4~10mmである。

電極と同様に、プラズマアーク切断の効率を最大化するためには、ノズルの高さを適切に保つことが極めて重要である。そうでなければ、切断効率と品質が低下するか、あるいは カッティングノズル が燃え尽きるかもしれない。

プラズマアーク切断では一般的に定電流または急峻な降下外部特性を持つ電源が使用されるため、ノズルの高さが増加しても電流は比較的変化しない。しかし、その結果、アーク長が長くなり、それに対応してアーク電圧が上昇するため、アーク出力が向上する。同時に、環境にさらされるアーク長が長くなると、アーク柱からのエネルギー損失も増加する。

これら2つの要因はしばしば相反し、有効な切断エネルギーと切断能力を低下させる。これはしばしば、切削噴流の吹き付け力の弱まり、切削底部の残留スラグの増加、上刃の過溶融と丸みによって示される。

さらに、プラズマジェットの直径はノズルから離れるにつれて拡大するため、ノズルの高さを高くすると切断幅が広くなります。したがって、切断速度と品質を向上させるためには、可能な限り小さなノズル高さを選択するのが有利である。

ただし、ノズルの高さが低すぎると、ダブルアーク現象が発生する可能性がある。

セラミック製外部ノズルを使用することで、ノズルの高さをゼロに設定でき、ノズル端面が切断面に直接接触するため、性能が向上する。

5) アークパワー

高圧プラズマアーク切断を実現するために、切断ノズルは小径化、流路長延長、冷却改善などの設計が行われ、ノズルの有効断面を通過する電流が増加し、アーク出力密度が増加する。

しかし、これはアークの電力損失も増加させます。その結果、実際の切断に有効なエネルギーは電源の出力電力よりも小さくなり、損失率は通常25%から50%となる。

水圧縮プラズマアーク切断のようないくつかの方法は、エネルギー損失率が高く、切断工程パラメータの設計や切断コストの計算の際に考慮しなければならない。

例えば、産業界で使用される金属板の多くは、厚さが50mm未満である。従来のプラズマアーク切断では、このような板厚の場合、上部が広く下部が狭い切断となることが多く、切り込み寸法の精度が低下し、その後の加工量も増加する。

酸素と窒素のプラズマアークを炭素鋼、アルミニウム、ステンレス鋼の切断に使用する場合 矩 端縁の切り込み角度は、板厚が10~25mmの範囲内であれば、板厚が増すにつれて良好になる。しかし、板厚が1mm未満の場合は、板厚が小さくなるにつれて、切り込み角の誤差が3~4度から15~25度に増加する。

この現象は、切断面におけるプラズマジェットからの入熱のアンバランスが原因であると考えられている。つまり、切断面の上部におけるプラズマアークのエネルギー放出が、下部よりも大きいことを意味する。このエネルギー不均衡は、プラズマアークの圧縮度、切断速度、ノズルと被加工物の距離など、さまざまなプロセスパラメータと密接に関係している。

アークの圧縮度を上げることで、高温プラズマジェットを長くし、より均一な高温領域を作ることができ、ジェット速度を上げることで、切り込みの上下の幅の差を小さくすることができる。

しかし、従来のノズルの過圧縮はしばしば二重アークを引き起こし、電極とノズルを消耗させるだけでなく、切断品質を低下させる。

さらに、切断速度が速すぎたり、ノズルの高さが大きすぎたりすると、隙間幅が大きくなる。

6) 電極収縮

内部収縮」とは、電極と切断ノズルの端面との間の距離を指す。適切な距離を保つことで、切断ノズル内でアークを良好に圧縮することができ、エネルギーが集中した高温のプラズマアークとなり、効果的な切断が可能となる。

距離が小さすぎたり大きすぎたりすると、電極が過剰に燃焼し、切断ノズルが焼損し、切断能力が低下する。一般的な内部収縮は8~11mmです。

電極と極性の選択:

プラズマアーク切断に使用される電極は、切断工程の安定性を確保するために、燃焼損失が少ないことが要求される。融点の高いタングステンでは、やはり燃焼損失が大きく、安定した切断加工を保証することはできません。

タングステンにトリウムなどの低イオン化ポテンシャル元素を少量添加すると、トリウムタングステン電極の燃焼損失が大幅に減少します。これは、トリウムタングステン電極が強い電子熱放射を持っているため、電極端面のエネルギーのほとんどが電子として逃げるようになり、電極端面の温度が下がるためです。

さらに、トリウムタングステン電極は、高温での燃焼損失を低減し、酸素に対する弱い効果を持っています。一般的に使用されるトリウムタングステン電極は1.5%から2.5%のトリウムを含んでいます。しかし、トリウムは放射性であるため、非放射性セリウムタングステンまたはランタンタングステン電極は、広く代替として使用されています。

プラズマアーク切断では、トリウムタングステンロッドをマイナス電極に、被加工物をプラス電極に接続する直接極性が一般的に使用されます。これにより、電子の熱放射が促進され、等電圧アーク燃焼が安定し、電極の燃焼損失が減少します。

従来のプラズマ切断技術に加え、水噴射プラズマ切断のような高度なバリエーションが登場し、この多用途技術の能力を拡大している。

産業用途で最も一般的な方法は、標準プラズマ切断とエアプラズマ切断であり、それぞれ特定の材料や切断要件に対して独自の利点を提供している。

一般切断

標準的なプラズマ切断では、作業ガスと切断媒体の両方の役割を果たす単一のガス流を利用するため、別途シールドガスを使用する必要がありません。プロセスは、アークを開始するための低流量のイオン化ガスから始まります。切断中は、溶融金属を切り口から排出するために高速ガス流が導入され、クリーンで正確な切断が保証されます。

エアーカット

エアプラズマ切断は、一次イオン化および切断ガスとして圧縮空気を使用し、コスト効率が高く、容易に利用できるソリューションを提供します。このプロセスでは、圧縮空気がプラズマアーク内で急速に加熱、解離、イオン化されます。結果として生じる高温プラズマは、熱作用によって金属を切断するだけでなく、発熱性酸化反応を誘発する活性酸素種を含み、切断速度を大幅に向上させます。完全にイオン化された空気プラズマは非常に高いエンタルピーを示し、他のガスと比較してアークエネルギー密度が増加し、切断速度が速くなります。

この方法は、軟鋼やステンレ ス鋼の切断に特に有効で、切断品質、切断速度、 操業コストのバランスがとれている。しかし、酸化に敏感な材料や優れた刃先品質が要求される場合は、代替ガスやハイブリッド・システムの方が適している場合がある。

切断設備

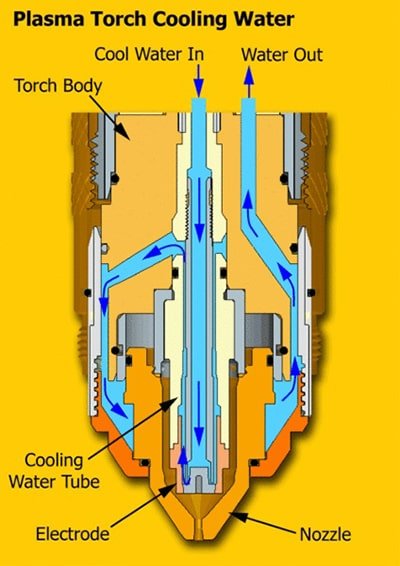

プラズマ切断システムは、主にガス供給装置、冷却装置、電源装置、切断トーチで構成される。水冷トーチの場合は、さらに冷却循環システムが必要です。

(1) ガス供給ユニット

空気プラズマアーク切断の場合、ガス供給システムの主要コンポーネントは、1.5 kWを超える定格出力の空気圧縮機です。必要な空気圧は、通常0.3~0.6MPaです。代替ガスが必要な場合は、圧力調整器を通した後、ボトル入りガスを利用することができる。

(2) 電源

プラズマ切断には、急峻降下または定電流特性を特徴とする直流電源が使用される。効率的なアーク点火と安定化を確保するため、電源の無負荷電圧は一般にアーク電圧の約2倍に維持される。一般的な切断電源は、350~400 Vの無負荷電圧で動作する。

(3) カッティング・トーチ

切断トーチの設計は、主に定格電流によって決まる。切断トーチ内の電極は、純タングステン、トリアタングステン、ランタンタングステン、またはハフニウム挿入銅電極を含む様々な材料から製造することができます。ハフニウム挿入銅電極は、その耐久性と幅広い導電性材料を効率的に切断できる能力から、特に好まれている。

ウォーターテーブルは、プラズマ切断設備の下部に不可欠な構成要素であるべきである。作業中、被加工物は部分的に水中に沈められ、有毒ガスの放出が大幅に減少するため、作業者や近隣の人への健康被害を最小限に抑えることができる。

プラズマ・アークは強烈な紫外線と赤外線を放射するため、直接視覚に触れることは厳重に避けなければならない。作業者は、目の損傷や皮膚の火傷を防ぐため、適切な遮光番号(プラズマ切断では通常8~11)の自動防眩溶接ヘルメットや難燃性フェイスシールドなど、適切な個人用保護具(PPE)を着用する必要がある。

プラズマ切断工程では、相当量の金属ヒュームと粒子状物質が発生する。局所排気装置(LEV)やドラフトテーブルなどの適切な換気システムを導入し、これらの排出物を発生源で捕捉、ろ過する必要がある。作業者は、有害物質の吸入を防ぐため、適切なフィルター(最低P100)を備えたNIOSH認定の呼吸器を着用しなければならない。

プラズマ切断作業では、総合的な防護服が不可欠である。これには、火花、溶融金属の飛散、火傷の可能性を防ぐため、難燃性のカバーオール、前腕まである革製手袋、つま先が鋼鉄製のブーツ、保護用の袖などが含まれる。

プラズマ切断時に発生する高周波電磁界は、生殖問題を含む長期的な健康影響の可能性について懸念を呼んでいるが、この件に関する科学的コンセンサスはまだ結論が出ていない。しかし、ALARA(As Low As Reasonably Achievable:合理的に達成可能な限り低く)の原則を守ることは賢明である。適切な接地技術を導入し、機器を正しく維持し、不必要な暴露時間を最小限にすることが推奨される予防措置である。

さらに、プラズマ切断作業における安全な作業環境を確保するため、高騒音レベルによる聴力検査を含む作業者の定期的な健康監視と、包括的な安全訓練プログラムを実施すべきである。

プラズマ切断機の購入を検討する際には、予算の要素を考慮することが重要である。予算を無視すると、希望する仕様を満たしていても、予算を超える製品を選ぶことになりかねません。

プラズマカッターは現在、国産品と輸入品に分けられる。国産のプラズマカッターは、低、中、高の3つの仕様があり、一般的に多くのユーザーに受け入れられる。

輸入品のプラズマカッターは非常に高価で、価格は国産品の数倍から数十倍にもなる。切断ノズルや電極などの消耗品も高価である。

輸入されたプラズマ切断機は、同じ仕様の国産モデルと比べてより良い切断結果を提供するが、その高価さと継続的な経費は、多くの企業にとって受け入れがたいものとなっている。

プラズマの種類に関係なく、最適な切断サイズ範囲がある。一般的に、薄板の切断には低出力のプラズマが適していることが知られている。しかし、プラズマ出力が高すぎると、薄板の切断には適さない。

現在、40-60Aの国産プラズマ切断は、以下の用途に広く使用されている。 鋼の切断 2mm以下の鋼板では、輸入プラズマが時折使用されるが、高価なため数量は限られている。注意しなければならないのは、2mm以下の鋼板には、高速の卓上型プラズマ切断機のみが適しており、ポータブル型やガントリー型などの他の機種は適していないということである。

鋼板の厚さが2mm以上であれば、制限はなく、ポータブル機やガントリー機で切断できる。2~16mmの鋼板の場合、ポータブル機とガントリー機が使用できる。ただし、厚さ25mm以上の場合は、ガントリーマシンのみが適している。

金属加工に携わる人々の間では、プラズマ切断が次のような用途に適した方法であることは広く知られている。 ステンレス鋼の切断 などの合金材料がある。一方、炭素鋼板は主にフレーム切断法で切断される。そのため、ステンレスを扱う場合はプラズマ切断機が必須となる。火炎切断法では切断できない。

切断の品質は、主にスラグ、熱影響部、トップフィレット、切断角度などの要因に影響される。このうち、プラズマ切断は、プラズマ切断片のエッジに残留スラグがなく、熱影響部が著しく小さいため、スラグと熱影響部の点でフレーム切断を上回る。

プラズマプロセスは、高温の荷電ガスで金属を溶かし、溶けた材料を切断面から吹き飛ばす。一方、フレーム切断は酸素と鋼の化学反応を利用して切断するため、酸化鉄のスラグやスカムが発生する。

このような技術の違いにより、プラズマ切断ではカスの発生が少なく、付着したカスの除去も容易である。これらのカスは、研磨や追加加工なしで簡単に除去できるため、二次加工に必要な時間が短縮される。その結果、研磨作業の回数が減り、生産性が向上する。

サイズ 熱影響部 (HAZ)は金属切削において重要な要素である。金属が高温にさらされると、その化学構造が変化し、エッジが黒ずんだり(焼戻し色になる)、反ったりすることがある。加熱されたエッジが除去されないと、加工材は二次溶接に適さなくなる可能性がある。

トーチの移動速度は、熱影響部の大きさに直接影響します。プラズマ切断は、その高速切断能力で知られており、その結果、熱影響部が小さくなり、加熱されたエッジを除去するための二次加工に必要な時間が短縮されます。

炎切断のユーザーは、炎の色にも注目するかもしれない。熱影響部は外から見えないが、焼き戻し色は見ることができ、金属の色を変えることができる。熱影響部と同様に、プラズマの急速切断では、火の色の面積が小さくなります。

と CNCプラズマ切断 とピアシング速度はフレームカッティングの最大8.5倍であり、予熱や二次加工の時間短縮は言うまでもなく、大幅な生産性向上を達成することができる。

コストを評価する際には、運用コストと、部品1個当たり、あるいは1メートル当たりのコストを区別することが不可欠である。部品切断の実際のコストを決定するためには、メートルあたりのランニングコストや部品あたりのコストなど、さまざまな要素を考慮することが重要です。

メートルあたりのランニングコストは、1時間あたりの切断にかかる総コストを1時間で切断できる長さの合計で割って算出する。切断にかかるコストには、消耗部品代、電気代、ガス代、人件費、維持費などが含まれる。一方、部品1個あたりのコストは、部品を製造するのに必要な切断の長さの合計に1メートルあたりのランニングコストを乗じて求められる。

プラズマ切断システムは動作が速いため、一定時間でより多くの部品を生産することができ、部品あたりのコストを大幅に削減することができます。ハンドヘルド切断の場合、コスト削減を正確に評価するために、各ジョブまたはタスクのコストを計算することをお勧めします。作業コストは、1時間当たりのランニングコストに、作業完了までに必要な合計時間を掛けることで算出できます。

火炎切断を考慮する場合、予熱時間や二次加工にかかる長時間の時間を考慮する必要がある。

プラズマシステムによる部品当たりのコスト低減は、収益性の向上に直結する。この方法で切断された部品は、それぞれコスト削減につながり、利益率を高めることができます。時間当たりの切断可能な部品数が多ければ多いほど、全体的な利益の増加も大きくなります。

火炎切断を使用する場合、火炎の化学パラメータの調整をマスターし、火炎の化学バランスを維持するには、時間と練習が必要です。一方、ハイパサームのPowermaxシリーズは圧縮空気で作動するため、ガスの混合や調整が不要です。

CNC付き機械式プラズマ装置または自動ガスコンソールを使用している場合、すべてのパラメーターはメーカーにより事前に設定されているため、手動でガスを調整する必要はありません。

さらに、Powermaxハンドヘルド・プラズマ・システムはドラッグ・カット機能を備えており、オペレータは、火炎切断において重要な点である特定の距離を維持することなく、金属表面に沿ってトーチを移動させることができる。

さらに、プラズマ切断システムは操作が簡単で、オペレーターがテンプレートやパターン、特にカーブのあるパターンを覚え、それに従って切断するのが容易である。使い勝手の良さは、ガス調整が不要であることと、ドラッグ切断が可能であることに起因する。

プラズマシステムは、ステンレス、アルミニウム、銅、真鍮など、あらゆる導電性金属の切断が可能である。 火炎切断機 は、酸素と鉄の化学反応による低炭素鋼のみの切断に限定される。また、プラズマ・システムは汎用性があり、鉋がけ、マーキング、あるいは錆びた金属、塗装された金属、積み重ねられた金属の切断にも使用できる。

さらに、プラズマシステムは、フレーム切断では困難な溝切断やスチールメッシュ切断を行うことができる。

フレーム切断に使用される燃料は酸素とガスの混合物であり、最も一般的に使用される燃料はアセチレン、プロパン、MAPP、プロピレン、天然ガスである。中でもアセチレンは、他と比べて火炎温度が高く、穿孔速度が速いため、最も広く使用されている。しかし、アセチレンは不安定で可燃性の高いガスであり、高圧、高温、さらには静電気にも非常に弱い。アセチレン アセチレン爆発 は数万ドルの物的損害を引き起こし、近隣の人々に重傷を負わせる可能性がある。

対照的に、Hypertherm社のPowermaxシリーズのように、圧縮空気を使用して動作し、可燃性ガスの使用を必要としないプラズマシステムもあります。Hypertherm社のHPRおよびHSDプラズマ・システムは、空気、酸素、窒素など、より安定性が高く特別な処理を必要としないさまざまなガスを使用することもできます。

どのような熱切断でも、多少の臭いと騒音は発生する。 水切り 機やCNCプラズマ切断システムを使用すれば、発生する臭気や騒音を大幅に低減することができる。逆に、火炎切断は爆発の危険性があるため、水中では行うべきではない。

(1) 作業者は、適切な遮光レベルの溶接用ヘルメット、耐熱性手袋、難燃性衣服、つま先が鋼鉄製のブーツ、および金属ヒュームのための適切なフィルター付き呼吸保護具を含む、包括的な個人用保護具(PPE)を着用しなければならない。適切な保護具なしでプラズマ・アークに直接曝されることは厳禁であり、すべての皮膚を潜在的な紫外線や高温スパッタから保護しなければならない。

(2) 作業者は、ヒュームや微粒子への暴露を最小限にするため、切断エリアの風上に位置すること。ダウンドラフト・テーブルやヒューム・エクストラクション・システムなどの適切な換気システムを採用し、切断時の排出ガスを発生源で効果的に捕捉・ろ過すること。

(3) 作業の前に、適切な接地、トーチの確実な接続、すべての導電部品の絶縁など、電気系統の完全性を確認してください。過大な無負荷電圧が検出された場合は、絶縁された作業面や電源回路の残留電流装置 (RCD) などの追加安全対策を実施してください。

(4) 高周波発生装置が電磁干渉を防ぐために適切にシールドされていることを確認する。長時間の電磁波曝露を最小限にするため、アーク発生直後に停止する自動高周波カットオフ機構を導入すること。

(5) トリエーテッドタングステン電極を使用する場合は、潜在的な放射線ハザードを 軽減するための適切な取り扱い、保管、廃棄手順を含め、JGJ33-2001 の 12.7.8 項に概説されているガイドラインを厳守すること。

(6) 切断作業に携わるすべての人員は、電気安全、墜落防止、危険ガス検知、火災防止技術を含む安全プロトコルについて適切な訓練を受けなければならない。高い安全意識を維持するために、定期的な安全監査と再教育を実施すること。

(7) 溶接および切断機器は、使用しないときは耐候性の囲いの中に保管し、環境要因から保護する。すべての切断作業のすぐ近くで、容易にアクセスでき、適切に維持された消火設備が利用できるようにする。

(8) 高所作業では、全身ハーネス、ランヤード、安全なアンカーポイントを含む包括的な落下保護システムを実施すること。適切な消火設備を備えた指定された火の用心を確立し、火花や溶融物を封じ込めるバリアシステムを構築する。リスクの高い作業を監督し、すべての安全プロトコルの遵守を確保するために、資格を有する安全監督者を任命する。

1.カッティングトーチを正しく組み立てる

すべての部品が正しく取り付けられ、ガスと冷却空気が適切に流れることを保証するため、切断トーチを正しく慎重に取り付けてください。すべての部品を清潔なフランネルの上に置き、汚れが付着しないようにしてください。

2.消耗部品は、完全に破損する前に交換する必要があります。

電極、ノズル、ボルテックスリングが著しく摩耗すると、制御不能なプラズマアークが発生し、切断トーチに深刻な損傷を与えやすくなるため、完全に損傷した後の消耗部品の交換は避けてください。

そのため、切れ味の低下に気づいたら、すみやかに消耗品を点検する必要がある。

3.切断トーチの接続スレッドを清掃する

消耗部品の交換や日常の保守点検の際には、切断トーチの内部および外部のねじ山がきれいであることを確認する必要があります。必要であれば、接続ネジ山を清掃または修理する必要があります。

4.電極とノズルの接触面を清掃する。

多くの切断トーチでは、ノズルと電極の接触面が帯電接触面になっている。この接触面に汚れがあると、切断トーチは正常に作動しない。

5.ガスと冷却ガスは毎日チェック

ガスと冷却空気の流量と圧力を毎日チェックしてください。流量が不足していたり、漏れがある場合は、ただちに機械を停止し、故障を除去してください。

6.切断トーチの衝突による損傷を避ける

切断トーチの衝突による損傷を避けるには、正しくプログラムし、システムのオーバーランを避ける必要があります。衝突防止装置を取り付けることで、衝突時の切断トーチの損傷を効果的に防ぐことができます。

7.切断トーチの損傷で最も一般的な原因

切断トーチの衝突。

消耗品の損傷による破壊的プラズマアーク。

汚れに起因する破壊的なプラズマアーク。

緩んだ部品による破壊的なプラズマアーク。

8.注意事項

切断トーチにグリースを塗らないでください。

Oリング潤滑剤を使い過ぎないでください。

保護スリーブを切断トーチに装着したまま、飛沫防止用の化学薬品をスプレーしないでください。

手動切断トーチをハンマーとして使用しないでください。

1.1 エネルギー消費量を削減し、ノズルと電極の耐用年数を向上させるた め、より薄い被加工物を切断する場合は、「低品位」切断を使用す べきである。

1.2 「切断厚さ選択」スイッチが「高品位」に設定されている場合は、(特殊な場合を除き)非接触切断タイプの切断を使用し、水切断トーチを優先すること。

1.3 "厚さ選択 "スイッチを変更する必要がある場合、部品の損傷を防ぐために、まずホストの電源スイッチをオフにする必要があります。

1.4 ホストの設置、分解、移動の際は、事故防止のため必ず電源を切ってから行ってください。

1.5 ホスト上の付属品や部品(切断トーチ、切断アース線、電極、ノズル、分配器、圧力キャップ、保護スリーブなど)を取り付けたり取り外したりする前に、ホスト機械の電源スイッチを切ってください。アーク放電システムまたは関連部品の損傷を防ぐため、トーチ・スイッチを繰り返し素早く開くことは避けてください。

1.6 ワーク中央部からアーク切断を開始する必要がある場合、厚さ20mmまでのステンレス鋼を直接貫通切断することができる。

方法は以下の通り:

切断トーチを切断シームの始点に置き、切断トーチノズルの軸をワーク平面に対して約75°の角度にする。その後、切断トーチのスイッチを入れ、アーク貫通を開始します。

同時に、ノズルの軸とワーク表面の間の角度を、カットスルーワークが90°に調整されるまでゆっくりと調整する。

被加工物を切断した後、切断シーム方向に沿って普通に切断することができる。

ただし、厚みが上記以上の場合は、切断開始点に小穴(直径は限定しない)を開け、その小穴からアーク切断を開始する必要がある。そうしないと切断トーチのノズルが破損しやすい。

1.7 本体の連続作業量は70%(「切断厚み選択」スイッチを低く設定すると、連続作業量は100%近くまで可能)。

連続作業時間が長すぎたり、メインエンジンの温度が高すぎたりすると、温度保護システムが自動的にシャットダウンし、作業を続ける前に約20分間冷却する必要がある。

1.8 圧縮空気の圧力が0.22MPaより低い場合、装置は直ちに保護シャットダウン状態になる。

この場合、ガス供給システムをオーバーホールする必要がある。トラブルシューティング後、圧力は0.45MPaまで再開できる。

1.9 三相入力電源の位相がずれている場合、メインエンジンは正常に動作せず、一部の機種では「位相損失表示」の赤ランプが点灯します。

正常な切断を行う前に、故障を取り除く必要がある。

1.10 水冷式マシンの場合、水タンクに水道水を入れ、ウォーターポンプの電源プラグを差し込むこと。

1.11 電源スイッチを「スタート」の位置に回します。空気圧不足」インジケータが点灯している場合は、必要に応じて0.45MPaに調整し、インジケータが消灯するようにします。ファンの回転方向は標識の方向と一致させてください。さもないと、「水圧不足」インジケータランプが点灯し、入力電源フェーズを調整する必要があります。

1.12 被加工物の厚さに応じて、「切断厚さ選択」スイッチを対応する位置に回し、適切な切断トーチを選択する。切断トーチは使用範囲により小型から大型まで様々な仕様があります。定格電流範囲を超えると破損の原因となります。切断トーチをワークの切断開始点に置き、トーチスイッチを押します。トーチが1回点火しない場合は、再度トーチスイッチを押してください。アーク放電が成功し、切断が開始されます。

1.13 4~8時間運転するごとに(その間隔は圧縮空気の乾き具合によって異なる)、「エアフィルター減圧器」のドレンネジを緩めて溜まった水を排出し、機械や切断トーチに過度の水が入り込んで故障の原因になるのを防ぐこと。

1.14 水冷システムの循環が悪くなると、主機関は保護停止状態になる。この時、関連する章に記載されている方法に従ってチェックし、解決する必要があります。水圧が正常に戻った後、水冷式切断トーチは引き続き使用できる。

1.15 寒冷な環境で作業する場合、周囲温度が氷点下のときは、切断に水冷方式を使用すべきでないことに注意することが重要である。さもないと、循環水冷システムが適切に機能せず、水冷切断トーチが損傷する可能性があります。

2.1 装置を接続した後(安全アース線に特に注意してください)、慎重にチェックし、すべてが正常であれば次の操作に進みます。

2.2 電源スイッチを閉じてホストに電源を供給する。注意:入力AC電流は約65Aで、小さすぎてはいけません。メインエンジンのファンが要件を満たしていることを確認してください。そうでない場合は、ステアリング方向が一致するまで入力電源の位相を調整してください。

2.3 ホストの「電源スイッチ」を「オン」の位置にセットする。この時、「電源表示」ランプが点灯していなければならない。しかし、「欠相表示」ランプは点灯してはならない。そうでない場合は、三相電源に欠相現象があり、それをチェックし解決する必要がある。

注記: メイン・エンジン・シェルが安全接地線に正しく接 続されていない場合、位相損失インジケータが誤った結果 を表示することがあります。

2.4 メインエンジンにエアを供給し、「ガステスト」と「切断」スイッチを「ガステスト」の位置にする。この時、切断トーチのノズルから圧縮空気が噴出するはずです。3分間のテスト後、「空気圧不足」の赤ランプが点灯していないはずです。

エアフィルタレデューサ」の圧力計の指示値が0.42MPa以下でないことを確認してください。そうでない場合は、エア源の圧力が0.45MPa以下であるか、流量が300L/min以下であることを示しています。また、エア供給配管が細く、エア圧損が大きすぎることも考えられます。

上記のような問題があれば、チェックして解決してください。また、「エアフィルター減圧装置」のバランスが崩れていないか注意してください。その場合は再調整が必要です。

調整方法は以下の通り:

ハンドルを時計回りに回転させると圧力が上がり、回転させないと圧力が下がります。圧力計の指示値を0.42MPaに調整します。空気供給が正常であれば、「空気圧不足」表示灯が消灯します。この時、「切断」と「ガステスト」のスイッチを「切断」の位置にします。

3.1 手動非接触切断:

3.1.1 切断トーチローラーをワークピースに接触させ、ノズルとワークピースの平面間の距離を3~5mmに調整する(ホストマシーンが切断しているときは、「厚さ選択」スイッチをハイレベルに設定する)。

3.1.2 切断トーチのスイッチを入れ、プラズマアークに点火する。被加工物を切断した後、平均速度で切断方向へ移動する。切断速度は、切り抜くことが前提であり、遅いよりも速い方がよい。遅すぎると切り込みの質に影響し、アークが壊れることさえある。

3.1.3 切断後、トーチスイッチを切ると、プラズマアークが消えます。この時、切断トーチを冷却するために圧縮空気が噴出する。数秒後、噴射は自動的に停止します。切断トーチを取り外し、全切断プロセスを完了します。

3.2 手動による接触切断:

3.2.1 「板厚選択」スイッチをローギアにすると、薄板を単機で切断する場合に使用できる。

3.2.2 トーチノズルを切断するワークの始点に置き、トーチスイッチを入れ、プラズマアークに点火し、ワークを切断した後、切断シーム方向に沿って均一に移動する。

3.2.3 切断後、トーチスイッチを開閉する。この時、圧縮空気はまだ噴出しています。数秒後、噴射は自動的に停止します。切断トーチを取り外し、全切断工程を終了します。

3.3 自動切断:

3.3.1 自動切断は主に厚いワークの切断に適している。厚み選択」スイッチの位置を選択します。

3.3.2 切断トーチローラーを取り外した後、切断トーチは半自動切断機としっかりと接続され、付属品には接続部分がある。

3.3.3 半自動切断機の電源を接続し、ワークの形状に応じてガイドレールまたはラジアスロッドを取り付ける(直線切断用のガイドレールを使用する場合、円形または円弧を切断する場合はラジアスロッドを選択する)。

3.3.4 トーチスイッチプラグが外れている場合は、リモートコントロールスイッチプラグ(付属品に同梱)を交換してください。

3.3.5 被加工物の厚さに応じて歩行速度を調整する。半自動切断機の「リバース」と「フォワード」のスイッチは、切断方向に配置されている。

3.3.6 ノズルとワークの距離を3~8mmに調整し、ノズルの中心位置をワークの切断シームの開始ストリップに合わせる。

3.3.7 リモコンスイッチを入れる。被加工物を切断した後、半自動切断機の電源スイッチを入れて切断する。切断の初期段階では、いつでも切断の継ぎ目に注意を払い、適切な切断速度に調整する必要があります。また、2台の機械がいつでも正常に作動するかどうかに注意を払うこと。

3.3.8 裁断後、リモコンスイッチと半自動裁断機の電源スイッチを切る。ここまでで、切断の全工程が終了です。

3.4 手動サークルカット:

被加工物の材質と厚さに基づいて、シングルマシンまたはパラレルマシンの切断モードを選択し、対応する切断方法を選択します。切断トーチホルダーのネジ穴にクロスバーを締め付けます。

1本の長さが足りない場合は、必要な半径の長さに1本ずつ接続することができます。その後、ワークの半径長さ(溝幅を考慮)に応じて、先端と切断トーチノズルの距離を調整することができます。

調整が完了したら、緩まないように上部の固定ネジを締め、ケージのローレットネジを緩める。

この時点で、ワークピースを丸い形にカットすることができる。