巨大な鋼鉄構造物がどのようにして完璧な円柱や円錐形に成形されるのか、不思議に思ったことはないだろうか。この記事では、造船や機械製造などの産業で不可欠なツールである板圧延機の魅力的な世界を探ります。この機械がどのようにして平らな金属板を複雑な形状に変え、現代の驚異的なエンジニアリングを可能にしているのかがわかります。

板圧延機は、金属加工に不可欠な洗練された装置であり、平らな板金をさまざまな曲面や円筒形に変形させるために設計されています。この多用途の機械は、正確に設計されたワークロールを使用して、ワークピースに制御された変形を加え、完全な円筒から複雑な円錐形まで、複雑な形状の製造を可能にします。

板圧延機は、塑性変形の原理に基づいて作動します。油圧システムと機械式駆動装置の組み合わせを利用し、ワークロールを通して板金に慎重に調整された力を加えます。このプロセスにより、材料の降伏強度を超える曲げ応力が発生し、構造的完全性を維持しながら永久変形が生じます。

本機の多用途性は、ワークロールの位置、回転速度、印加圧力を操作できることに起因する。このダイナミックな制御により、以下のような幅広いプロファイルの作成が可能になる:

板圧延機は、さまざまな重工業で幅広く使用されています:

板圧延機は、その構成から主に2つのタイプに分類される:

これらの構成は、材料の厚さ、必要な精度、生産量などの要因によって選択されるため、メーカーは特定の用途に合わせて金属成形工程を最適化することができる。

A 板圧延機プレートローラーまたはシートメタルローラーとも呼ばれ、金属板を円筒形、円錐形、円弧形のワークピースに連続的に曲げるために設計された特殊な工作機械です。塑性変形の原理を利用し、金属板を精密かつ制御された曲げ加工を実現します。

この機械は、ローラーの相対位置と回転運動を操作することで作動し、目的の曲率を達成するためにプレートを連続的に変形させます。板圧延機には、2本ロール、3本ロール、4本ロールなど、いくつかの構成があり、それぞれ用途に応じた利点があります:

1.2本ロール機:主に小板や単純な円筒形状の加工に使用される。

2.3本ロール機:汎用性が高く、さらに次のように分類される:

3.4本ロール機:重厚な海洋鋼の加工に使用されるような、より大きく厚い板を扱うために設計されている。

これらの機械は、駆動システムによってさらに分類することができ、主なタイプは油圧式と機械式の2つである。油圧式はよりスムーズな操作と大きな力の制御を提供し、機械式はより高速でメンテナンスの必要性が低い。

板圧延機は、次のようなさまざまな産業で幅広く使用されています:

最新の板圧延機には、CNC制御、自動板供給システム、統合測定装置などの高度な機能が組み込まれていることが多く、金属成形プロセスの精度、生産性、再現性を高めています。

板曲げ機には様々な仕様やモデルがあります。これらの機械は、その機械構造とロールの数によって分類することができ、その結果、3本ロールと4本ロールのバージョンがあります。さらに、プレートベンディングマシンは、機械式か油圧式かの駆動モードに基づいて分類することができます。

3本ロール式板曲げ機の構造は比較的単純で、一対のサイドロールと上下動可能な上ロールで構成されている。一方、4本ロール式板曲げ機は、1対のサイドロール、上ロール、下ロールと、より複雑な構造をしている。コストは高くなるが、その分性能に優れ、より高品質な圧延製品が得られる。

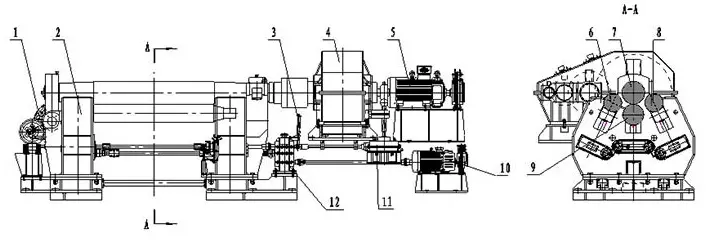

複合板曲げ機は、主にダンピング装置と 伝送システム上ロール、下ロール、フレーム。

その構造は、複数のトランスミッションシステムのピニオンが、上ロールの先端にある大きな歯車に噛み合っている。トランスミッションシステムは2つのグループに分けることができ、上ロールと左右対称に水平に配置される。

あるいは、上ロールを120度の中心円の周りに対称的に配置した3つのグループで構成することもできる。最後に、トランスミッションシステムは4つのグループで構成することができ、上ロールは90度の中心円の周りに対称的に配置される。

の動作原理 圧延機 は全モデルで一貫している。上ロールとサイドロールの相対位置を調整することで、上ロールを徐々に曲げ変形させる。 板金 ロール間。メインシャフトの正負の回転により、シートメタルは塑性変形が起こるまでロール間を往復する。

ロールの相対位置を連続的に調整することにより、メインシャフトが連続的に往復運動し、板金の塑性変形が増大し、要求仕様を満たす円弧状または円弧状のパス製品に加工される。

板曲げ機の作業能力とは、最大板厚と最大板幅を冷間状態で所定の降伏限界の下で圧延した場合に製造可能な最小ドラム径のことである。この方法は、高精度、簡単な操作、低コストを実現するため、国内外で広く使用されている。しかし、金属組織に欠陥や不整合のない高品質の板が必要とされる。

設備の能力を超える厚板や小さな曲げ半径の場合は、設備が許せば熱間圧延法を使用できる。板が冷間圧延できず、熱間圧延の剛性が不十分な場合は、温間圧延法が採用される。

鋼構造物の製造において、曲げ成形プロセスには、圧延(丸め)、曲げ(煮込み)、折り曲げ、型押しなどの方法がある。この工程は、熱間加工または冷間加工によって完了する。

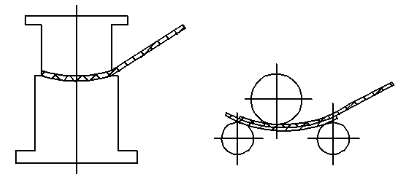

ラウンド曲げは、外側の繊維の伸長と内側の繊維の短縮によって達成される曲げ変形である。 鋼板 外力の影響を受けても、中間の繊維は変化しない。円柱の半径が大きければ、鋼板は常温で圧延できるが、半径が小さく厚い場合は加熱が必要である。

鋼板を常温で圧延する方法には、機械式圧延、金型プレス、手作業の3種類がある。機械的圧延は板圧延機で行われ、丸圧延機とも呼ばれる。この機械での鋼板の曲げ加工は、上部ローラーが下方に移動する際に発生する圧力によって行われます。丸め加工の動作原理を下図に示す。

A) 対称三本ロール曲げ機

B) 非対称の3人 ロール曲げ 機械

C)四本ロール曲げ機図面

3本ロール曲げ(コイリング)機を使用して板を曲げる場合、板の両端をあらかじめ曲げておく必要がある。予備曲げの長さは、0.5L + (30~50) mmとして計算する。 中心距離 下巻きの

予備曲げ工程は、プレス機で加圧するか、圧延機に支持板を使用して行うことができる。

a) プレス機でプレスして予備曲げする。 プレス機

b) 丸め機での支持板による予備曲げ

板圧延機は、板曲げ機としても知られ、様々な産業プロセス、特に金属加工において重要な役割を果たします。これらの機械は、平らな金属板から円筒形や円錐形の形状を成形するために不可欠であり、自動車、航空宇宙、エネルギー、防衛などの産業に役立っています。

板圧延機の分類は世界的に異なる。欧米諸国では通常、ワークロールの構成に重点を置いて分類されるが、中国ではワークロールの数と調整機構に基づいて分類される。

主なカテゴリーは以下の通り:

1.三本ロール板曲げ機

2.4本ロール板曲げ機:

3.板曲げ専用機

板圧延機の伝動システムは、時代とともに進化してきた:

1.機械式トランスミッション:

2.油圧トランスミッション:

3.機械-油圧ハイブリッドシステム:

4.完全油圧システム:

板圧延技術における最近の進歩には、精度と繰返し精 度を向上させるCNCシステムの統合や、エネルギー効 率の高い駆動装置の開発、予知保全のためのスマート モニタリングシステムなどがあります。これらの技術革新は、金属成形で可能なことの限界を押し広げ、メーカーがより複雑な形状を、より厳しい公差と高い効率で製造することを可能にしています。

3本ロール板曲げ機は、3本のワークロール(下側2本、上側1本)を使用して、平らな金属板を円筒形、円錐形、または特注のプロファイルに成形する、金属成形の多用途ツールです。板がロールを通過する際、内層は圧縮され、中間層は中立を保ち、外層は引張変形を受けながら、連続的な曲げを受けます。このプロセスにより、永久的な塑性変形が生じ、ワークピースの正確な成形が可能になります。

機械の上部ロールは、一般的にドラム状で、油圧作動によって垂直方向に調整することができ、ワークピースに制御された圧力を与えます。この設計は製品の真直度を高め、特に様々な断面形状を持つ超長尺円筒部品の製造に適しています。ギア式減速機システムによって駆動される下部ロールは、板圧延に必要なトルクを提供します。さらに、調整可能なサポートロールが下部ロールを補完し、曲げ工程の制御をさらに強化します。

3本ロール曲げ機の主な利点は以下の通り:

しかし、このシステムにはいくつかの限界がある:

このような欠点を軽減し、全体的な性能を向上させるために、メーカーはしばしば下部ロールの下に一連の固定アイドラーを組み込む。この改良により、ロール間の有効スパンが減少し、ワークピースの精度と機械の安定性が向上します。

4本ロール板曲げ機は、主にプレスと回転の2つのステップからなる合理化された操作プロセスを提供します。この簡素化されたワークフローは、手作業を減らし、金属成形作業の全体的な効率向上につながります。

4本ロールシステムの主な利点は以下の通り:

しかし、このシステムには一定の限界もある:

このような課題にもかかわらず、4ロール板曲げ機は将来の発展が期待されています。現在進行中の研究と技術的進歩は、特にローディング/アンローディングプロセスの自動化や圧延サイクルの最適化などの分野で、現在の限界に対処することに重点を置いています。これらの改善が実施されれば、4ロールシステムは、板曲げ加工の汎用性と精度を向上させ、幅広い金属成形用途において、ますます実用的で効率的なソリューションとなる可能性を秘めています。

板圧延機は、金属加工において、平らな金属板を円筒形または円弧形に成形するために使用される重要な装置です。この工程は、円筒形鋼部品の製造の基本であり、その効率と有効性から、さまざまな機械製造業で広く利用されています。その主要部品の具体的な構造と機能を掘り下げてみよう:

上ロールは重要な部品で、両端のジャーナルには超広幅複列ころがり軸受が装備されています。自動調心ころ軸受の採用により、主ロールの傾きやテーパーコイリングへの対応が容易になり、成形作業の汎用性と精度が向上しました。

このシステムは、上ロールアッセンブリーが水平方向に移動することを可能にし、板材の非対称圧延を可能にします。この機能は、複雑な形状を実現し、圧延製品の厚さを均一に保つために不可欠です。

下部ロールアセンブリは、標準的な運転温度で低速、高負荷の用途向けに設計されています。圧延プロセス中、板材に必要なサポートと駆動を提供し、安定した圧力と回転を保証します。

この調整可能な部品により、さまざまな板仕様に対応した圧延プロセスの微調整が可能になり、機械の柔軟性と精度が向上します。

このシステムは、圧延操作の主動力と制御を提供し、ロールのスムーズで安定した回転を保証します。

横転したラックの側面に設置されたこの機構は、機械の横転と復元を容易にし、メンテナンスや特定の特殊な圧延作業には欠かせない。

これらの各コンポーネントが協働して、金属板を希望する円筒形または円弧形に精密かつ効率的に成形します。油圧システム、精密ベアリング、堅牢な駆動機構を統合することで、幅広い板厚や材質に対応できるようになり、板圧延機は、現代の金属加工プロセスにおいて多用途かつ不可欠なツールとなっています。

ロールベンディングマシンとしても知られる板圧延機の主なパラメータには、以下のものがある:

これらの仕様は、特定の製造要件、材料特性、生産量に適した板圧延機を選択するために重要です。

板圧延機は、しばしば「生産機械の機械」と呼ばれ、工業生産の「基幹」と考えられており、現代の製造業において重要な役割を果たしています。一見、日常生活とは縁遠く見えるこれらの機械は、私たちが日常的に使用する数多くの製品の生産に欠かせないものです。自動車、航空宇宙、IT、医療機器、エネルギー生産など、さまざまな産業で欠かせない存在となっている。

板圧延機の適用範囲が拡大し続けるにつれ、対応する規格を確立することの重要性がますます高まっています。これらの圧延機に対する需要の高まりに伴い、関連する規格やシステムの開発が必要となっている。この標準化は、最終的に板圧延技術を新たな高みへと押し上げ、圧延製品の品質を向上させる。

将来の課題に対応するためには、既存の規格を活用するだけでなく、新しい規格やシステムを研究開発することが不可欠です。このような先進的なアプローチは、板圧延技術をより高いレベルの精度、効率、汎用性へと押し上げ、板圧延機の品質と能力を継続的に向上させることにつながる。

業界の専門家は、包括的な製造プロジェクトの需要に対応するため、複数の品種と仕様を備えた、より幅広い選択肢を提供する板圧延機の将来の市場を予測している。この多様化には以下が含まれる可能性が高い:

業界は、ローエンドの板圧延機では将来の成長を維持できないため、ローエンドの板圧延機からの移行を進めている。その代わりに、革新的な設計と研究開発に重点を置くことが、この業界の将来の成功には不可欠です。このシフトは、以下を重視する:

大手板圧延機メーカーは、自動科学技術革新センターの設立に努めている。これらのセンターは、伝統的な圧延機産業を変革し、アップグレードするためのプラットフォームを構築し、先進的な圧延製品の開発を促進する。主な重点分野は以下の通り:

旺盛な市場需要と絶え間ない技術進歩により、板圧延機産業の将来展望は広大で有望です。この産業が発展するにつれて、さまざまな分野の製造業の未来を形作る上でますます重要な役割を果たすようになり、より効率的で精密、革新的な生産工程に貢献するようになるでしょう。

板曲げ機のコストは、すべてのユーザーにとって重要な検討事項です。価格の変動は、利害関係者の利益に大きな影響を与えます。ここでは、ユーザーが十分な情報を得た上で調達の意思決定を行えるよう、プレートベンディングマシンの価格に影響を与える主な要因について検証してみましょう。

仕様と寸法:

板圧延機には幅広いサイズがあり、お客様に多様な選択肢を提供しています。機械の価格はサイズに比例し、仕様が大きいほど高価格になり、小型ユニットほど経済的です。メーカーは、特定のサイズ要件に対応するカスタム設計を提供することがよくあります。最初の見積りがお客様のご予算に合わない場合、当事者間の交渉により、相互に合意可能な価格帯にすることができます。

材料処理能力:

プレート・ベンディング・マシンの価格は、その材料加工能力と本質的に連動している。幅が広く厚い板を処理できるように設計された機械は、一般的に高価になります。様々な材料に対応し、特定のサイズや形状を実現する能力も、価格設定に影響します。

駆動システム:機械式と油圧式

板曲げ機は、駆動方式によって機械式と油圧式に分類される。機械式はさらに対称型と非対称型に分類されます。

これらの駆動システムは、作動原理、性能特性、用途適合性が異なります。機械式と油圧式のどちらを選択するかは、具体的なユーザー要件によって決まる。設計の複雑さ、製造工程、総合的な性能の違いにより、これらのタイプ間で価格は大きく異なります。さらに、専門知識と生産効率に基づき、メーカー間で価格が変動することもあります。

高品質な全自動板曲げ機に投資する際には、価格以外の要素も考慮することが重要です。仕様、性能指標、自動化レベル、エネルギー効率、長期信頼性を評価します。この包括的なアプローチにより、予算に見合うだけでなく、特定の作業条件や生産要件を最適に満たす機械を選択することができます。

板圧延機は、板曲げ機としても知られ、油圧または機械的手段によって外力を加え、ワークロールを動かす原理で作動します。この動作により、金属板を円筒形、楕円形、円弧形などのさまざまな形状に正確に成形することができます。このプロセスには、特別に設計されたワークロールの制御された回転と位置調整が含まれます。ここでは、ロールベンディングマシンを効果的に使用するための主な手順と注意点について見ていきましょう。

板圧延の準備

作業手順と安全上の注意事項

ワークピースの位置決め:金属板を機械にしっかりとセットし、ロールに正しく合わせる。

起動プロトコル:単一の意図的な操作でマシンを始動させる。明確なコミュニケーションを確保し、プロセス全体を通して指定されたコマンドを遵守する。

安全地帯:可動部、特にロールとワークピースから安全な距離を保ってください。運転中は決してプレートの上に手を置いたり、手動による検査方法を使用しないでください。

エッジへの配慮圧延の際、板端部には十分な材料を残し、ワークが不安定になったり、事故が起きたりしないようにしてください。

作業上の注意:機械運転中、ワークピースの上に立ったり、シリンダーの真円度を手動でチェックしたりすることを禁止する。

適応圧延技術:

巻き込み防止:プレートがロールに噛み込んだら、衣服や体の一部が機械に引き込まれないように注意してください。

シャットダウンと手術後の手順

これらのガイドラインを遵守することで、オペレータ は板圧延機を安全かつ効率的に使用し、製品の品質を最 大限に高め、操業上のリスクを最小限に抑えることが できます。装置の最適な性能と長寿命化には、定期的なメンテナンス、オペレータのトレーニング、安全プロトコルの厳守が不可欠です。

板圧延機を操作する際には、以下のガイドラインを考慮すること:

オペレーターは、これらの注意事項とベストプラクティスを守ることで、板圧延機を安全かつ効率的に使用し、生産性を最大化するとともに、事故や設備損傷のリスクを最小限に抑えることができます。

装置の最適な性能と寿命を確保するため、機械の潤滑図に指定されている通り、すべてのオイルカップと手動潤滑ポイントに定期的に注油してください。

板圧延工程は、機械の指定パラメーターに従って行われる。この作業では、厚さ20mm、長さ2500mm、降伏強度250MPa以下の板を扱います。機械の損傷を防ぎ、製品の品質を確保するためには、加工前にこれらの材料特性を確認することが極めて重要です。

圧延プロセスを開始する前に、マシンの電源を入れ、機能チェックを行う。下側ローラーが前後両方向にスムーズに動き、上側ローラーの上下動に異常な抵抗や詰まりがないことを確認します。この運転前点検は、潜在的な機械的問題を特定するために不可欠です。

定められた板処理手順と操作方法を厳守すること。上ロールが最大高さ位置に近づいたときは特に注意すること。

メインドライブが停止した後、次の順序に従ってください:上ロールを上昇させ、ターニングベアリングをニュートラル位置にリセットし、次の操作またはメンテナンスのために必要に応じて上ロールの傾きを調整します。

ベンディングマシンの運転中に異音や振動がないか、常に注意してください。検出された場合は、直ちに工程を停止し、潜在的な機器の損傷や安全上の危険を防ぐため、徹底的な点検を行ってください。

操作中は効果的なチーム連携が不可欠である。すべての要員は、ロールパネルの監督者の指示に従わなければならない。セキュリティとアカウンタビリティを維持するため、適切な承認と正しいパスワードがない場合は、決してマシンを起動しないでください。

プレートの曲げ加工中に手を怪我しないよう、細心の注意を払ってください。常に鋼板やローラーに手を触れないようにしてください。圧延中に鋼板を手動でガイドしたり、調整したりしないでください。

天井クレーンを使用して鋼板やドラムを操作する場合は、圧延機から安全な距離を保ち、装置の損傷や安全性の低下につながる衝突を防止してください。圧延後は、圧延材を適切に洗浄し、必要な機器のメンテナンスを行い、速やかに圧延機の電源を切ってください。

これらの詳細なメンテナンスと運転のガイドラインに従うことで、安全で効率的な高品質の板圧延工程を確保し、設備の寿命を最大限に延ばすことができます。

板曲げ機は運転中に大きなストレスを受けるため、使用中にいくつかの不具合が生じやすい。以下では、よくある2つの不具合とそれぞれの解決策について説明する。

ある機械工場の50×3000の板曲げ機で、使用1年後にメインシャフトに亀裂が入った。超音波探傷の結果、メインシャフトの構造が鍛造部分と鋳造部分に分かれており、国家二級探傷基準に適合していないことが判明した。

破損の原因をより正確に特定するため、メンテナンス担当者はメインシャフトを解剖し、検出結果が正確であることを確認した。分析の結果、メインシャフトが破損した主な原因は以下の通りであると結論づけられた。 溶接不良.溶接面積が小さく、工程が粗く、溶接スラグの介在があり、低強度欠陥につながった。

1.1 修理スキーム

メインシャフトの応力条件に基づき、我々は 突合せ溶接 の技術を用いた。そのために、溶接位置にU字型の溝を2本作り、折れたシャフトの中心にそれぞれピットとボスを公差H7/H7で加工した。

溶接の同軸性を確保するため、V字型のサイジング・ブロックと等しい直径のリングが構成の一部として設計された。

1.2 溶接材料 そして方法。

検査装置を用いてメインシャフトの材質を検査したところ、45番鋼でできていることが判明した。しかし、この鋼材は溶接性が悪く、溶接時に多くの課題が生じる。

さらに、メイン・シャフトの直径が大きいため、溶接前に予熱が必要である。溶接機は炭酸ガスシールド溶接機XC500を使用。溶接ワイヤは直径1.2mmのER50-6を使用。

その間に 溶接工程電圧は35V前後、電流は220~250A、速度は15~25cm/分である。

確実にするために 完全浸透 主軸の開先幅が大きくなるにつれて、溶接動作 をノコギリ状に変更し、変形を最小限に抑える必要があ る。開先幅が大きくなるにつれて、変形を最小にするため、溶接動作をのこぎり歯状に変更する必要がある。

さらに、溶接は2人で同時に行い、上回転と下回転を交互に繰り返す。

1.3 溶接。

溶接の前には、いくつかの前処理が必要である。

まず、メインシャフトを分解し、ピットや溝などの特定の機械加工を図面通りに行わなければならない。また、折れた2本のシャフトが正しく組み立てられているかどうかをテストしなければならない。

溶接スラグによる組立品への影響を避けるため、溶接部付近はスラグ除去剤で清掃し、加工中に発生した廃スラグを処理しなければならない。

次に、折れたシャフトをT20の上に置く。 中ぐり盤 V字型サイジングブロックで水平方向の高低差を調整する。その後、2本のシャフトをローラーで連結し、カッター定規で同軸度をチェックする。同軸度の誤差が0.05mmを超えないように、薄い銅板を使って微調整を行う。

最後に、アングルアイアンで4つの端を補強する。

溶接時のメインシャフトの変形を抑えるため、2人同時に溶接する方法を採用。メインシャフトに取り付けられたローラーは、上下左右の4つの位置で対称に溶接され、溶接長さは徐々に長くなる。

各溶接作業後は、溶接スラグを速やかに除去し、溶接部の応力はタッピングによって緩和しなければならない。

同軸度を確保するには、開先深さの3/5に達 した時点で溶接を止め、同軸度偏差をチェックして次 の曲げ方向を決める必要がある。溶接アークの長さと電流を適切に増やすことで、スピンドルをまっすぐにすることができる。

1.4 効果

統計によれば、このスピンドルの修理後、過去3年間スピンドルのクラックは発生していない。

溶接修理の全工程には4日間を要し、15kgの材料が必要だった。 溶接棒.機械加工費と材料費を含む修理費の合計は5788元だった。

もし、新しいスピンドルを購入するとすれば、220000元もかかり、輸送と設置に35日かかる。

それに比べ、スピンドルの修理はコストを削減するだけでなく、所要時間を短縮し、効率を向上させる。

イタリア製のEm040-160 3本ロール圧板ベンディングマシンが、運転中に突然機能しなくなった。

点検の結果、電気信号は正常であることが判明し、当初は機械的な問題と判断された。

メンテナンス作業員はまず、上ロールのテールからモーターを取り外し、上ロールの減速ギアボックスの入力軸を手動で回して、減速ギアボックスが正常に機能していることを確認した。

モーターを分解したところ、オイル入口側のオイル分配プレートの端面にある可動式カバープレートが破損し、カバープレートの下にあるシールリングも損傷していることが判明した。破損した破片がプランジャーに入り込み、オイルがオイル分配プレートの内側と外側の両方に流れ、作動圧力の発生を妨げていた。

このベンディングマシンに使用されている油圧モーターは、輸入されたSaiブランドのS7b3000orファイブスターラジアルピストンモーターである。メーカーから新しいモーター部品を購入するのは、時間とコストがかかる。

そこで設備保全部は、工場の生産タスクと進捗状況を踏まえて、モーターを社内で修理することにした。

新しい可動カバープレートをオイル分配プレートのサイズに加工し、オイルシール剤からシールリングを入手した。元のシールはOリングと円形の溝リングだった。

しかし、その代理店にはOリングとプレーンリングしかなく、本来のサイズは2.5mmと1.9mmで、使用可能なサイズは2.5mmと1.4mmだった。

解決策として、1.9mmの止め輪の代わりに3mmの止め輪を使用した。オイルディストリビューションプレートのオイルシール溝は深さ3.6mm、幅3.2mmであったため、3.0のOリングは圧縮のために溝内にわずかな隙間があり、1.4の平面止め輪を溝に確実に入れることができた。

モーターを組み立て、マシンをリセットし、上ロールが自由に回転できるようにした。1ヶ月間運転した後も、モーターは正常に機能していた。

結論として、板圧延工程は大きな駆動力を必要とし、板圧延機は巨大な容積を持つ。被圧延材を曲げるだけでなく、板圧延工程で消費される動力の大部分は、機械式圧延機と圧延機で使用される。 油圧システム.

さらに、使用時の負荷が大きいため、板曲げ機は衝撃時に故障しやすい。

板曲げ機に発生する故障には様々な種類がある。一般的な2つの故障と修理方法については前述の通りである。

技術が発展し続けるにつれて、ロール曲げ機械加工の将来には、より多くの失敗と解決策が生まれるだろう。

継続的な実践を通じて、ロールベンディングマシンのメンテナンス技術は向上し続けるだろう。

最高の板圧延機 供給者/メーカー

正確には、板圧延機の「ベスト」メーカーは1社ではなく、お客様の特定の要件と生産ニーズに最適なサプライヤーを選択する必要があります。

製造工程で使用する板圧延機を選択する際には、数多くの重要な要素を慎重に考慮する必要があります。これらの要素には以下が含まれます:

十分な情報に基づいた決定を下すには、生産要件、予算の制約、長期的な製造目標を徹底的に評価することが極めて重要です。さらに、リードタイム、カスタマイズオプション、スペアパーツの入手可能性などの要素も考慮する。

特定の用途に最適な板圧延機を選択するための包括的なガイダンスとして、以下のセクションをご覧ください。

しかし、トップ10プレートのリスト 曲げ機メーカー はまだ参考になる。

それらについての詳細は以下の記事を参照されたい。

板材の材質は、板材曲げ機の設計において最も重要な要素の一つである。

例えば、同じ板厚の板を圧延する場合、板厚の高い圧延材は、板厚の低い圧延材に比べて、圧延速度が遅くなる。 降伏強度 は、板曲げ機の圧力に対して厳しい要求があります。これを考慮しないと、加工された材料板に欠陥や角の変形が生じる可能性があります。

今日、鋼材の強度は大幅に向上し、ベンディングマシンの圧延圧力に対する要求も高まっている。

アメリカ機械学会(ASME)は、これに対応する規格を制定し、さまざまなカテゴリーに分類している。 鋼種 A36、A516grade70、Hardox400/500シリーズ、AR200/300シリーズなど。

仕様の異なる鋼材の圧延圧力も異なる。

調質脆性、金属の降伏強度、素材板の使用目的はすべて、板圧延機メーカーが考慮しなければならない重要な要素です。

特に、鉄鋼製錬業界がここ数十年で改革を遂げたことが大きい。例えば、軟鋼はもはや人気がなく、過去のものとなっている。

望ましい結果を得るために、買い手はまず正しい質問をすることを学ぶべきである。

各企業にはそれぞれ独自の要件がある。これらの質問に答えることで、営業部門は購買ニーズに最適なプラン一式を作成することができる。

企業は、市場を拡大するために円錐形や放物線状の製品を巻く必要があるかどうかも検討する必要がある。

粗い上ロールと細かい下ロールを備えたCNC圧延機は、このような形状の対象物を圧延するのに理想的なモデルです。

この圧延機は、素材プレート表面の摩耗を効果的に排除できるため、コーン先端のエッジ研磨が不要になるという利点があります。

しかし CNCシステム 理論的にはバランスをとることができるが、正確な円錐圧延は、実際にはトルクのバランスによって達成される。正確なバランスを達成することで、素材板は完璧なテーパーを5秒で加工することができる。

一方では、直径、材質、誤差、形状など、必要なすべての詳細をサプライヤーに提供しなければならない。

例えば、圧力容器業界では、直径方向の真円度誤差が1%以下であること、または欠陥がないことが要求される場合があります。

板曲げ機の出力が高すぎると、シリンダー現象が発生し、不適格な製品につながり、会社の利益に深刻な影響を与える可能性がある。

一方、圧延機のメーカーは、購入者独自のニーズをすべて考慮しなければならない。

買い手はまた、腰を据えて細部についてひとつひとつ話し合ってくれるメーカーを見つけなければならない。

多くの細部は非常に重要であるが、バイヤーが見落としがちである。この時点で、責任あるメーカーはこれらの詳細を確認しなければならない。

企業はしばしば、どのような素材と厚みが最良の結果をもたらすかを見極める必要がある。

したがって、板曲げ機メーカーは、これらのパラメータに基づいて対応する機械を設計・製造する必要があり、これにより時間を大幅に節約し、リワーク率を大幅に削減することができる。

経験上、ハイエンドのベンディングマシンは、全負荷50%で作業するときに最高の性能を発揮する。

例えば、10mm厚の板を圧延できる板圧延機は、5mm厚の板を圧延する際に最良の結果をもたらします。

板圧延における大きな問題は、素材板のサイズである。この問題に加えて、ほとんどの問題は上下ロール間の圧力に焦点を当てています。

10mmの板を圧延するように設計された板圧延機で6mmの板を圧延すると、円筒状の歪みが発生する可能性がある。

これはしばしば困難につながり、最大の問題は板厚がロール曲げ機の限界に達したときである。ガスケットを使用しなければ、機械全体を廃棄しなければならない。

一方、板厚の大きな板曲げ機で薄い素材板を圧延する場合、真ん中の素材板の強度が周りの素材板よりも高くなり、シムを使用しないと矯正できない砂時計変形が発生する。

内径が小さいほど、必要な圧延圧力は大きくなる。厚板の内径が非常に小さい場合、設計者は上ロールの位置と板曲げ機の構造に注意を払う必要がある。

ほとんどのベンディングマシンの設計上の最大巻取り円直径は、上ロールの直径の1.5倍である。

したがって、50mmの上ロールは最大内径75mmまで巻くことができる。

現在では、曲げ加工中に素材板の半分近くを加圧することができる新技術があり、これにより最大曲げ強度が向上している。 デザイン曲げ 直径は従来の方法の1.1倍になり、有効直径範囲は30%増加した。

すべての板曲げ機が達成できる最高の精密圧延の範囲は、設計標準の半分であることに注意することが重要である。

板曲げ機を設計する場合、設計者は水平方向と垂直方向の2方向における素材板の支持力を考慮しなければならない。

このことを考慮すると、本来2人必要な作業量を1人でこなせるため、必要な労働力が少なくなる。

注意しなければならないのは、円筒形状の製品を圧延する場合、直径が板厚の200倍を超えると、板が自重で曲がってしまい、直径が狂ってしまうことである。これを避けるためには、材料板支持機能を備えた板曲げ機を使用する必要がある。

しかし、メーカーによっては、コスト削減のためにフォークリフトやクレーンをサポートとして使用することを選択する場合もあるが、この方法は多くの場合効果がなく、機器の適用範囲も限定される。

多くの購入者は重要な要素を見落としがちで、その結果、購入した機器が要件を満たさず、生産部門に問題を引き起こすことになる。