熟練したオペレーターがどのようにして鋼板を完璧な円筒形に曲げるのか、不思議に思ったことはありませんか?この魅惑的なブログ記事では、板圧延の芸術と科学の舞台裏をご紹介します。機械工学のエキスパートが、その複雑な工程をガイドし、内部のヒントや魅力的な洞察をお伝えします。最新鋭の機械と伝統的な技法を駆使して、完璧な円筒形状を作り出す秘密をご覧ください。

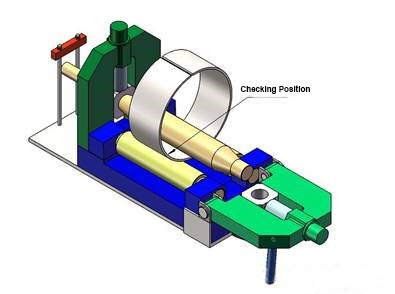

ロールベンディングマシン(プレートロールまたは圧延機とも呼ばれる)で圧延作業を行うには、オペレーターがマシンの構造と操作に精通していることが不可欠です。

圧延工程では通常、2人のオペレータが必要である。1人はマシンを制御して工程全体を監督し、もう1人は材料のハンドリングとガイダンスを補助する。両オペレータは、ワークピースに対して正確で効率的な圧延工程を達成するために、協調して作業しなければなりません。

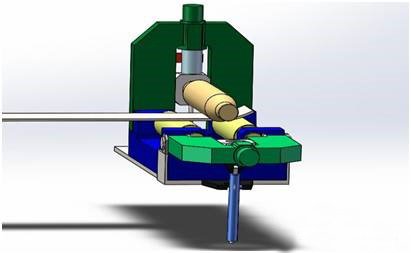

を使用する前に 圧延機そのためには、徹底的な検査が不可欠である:

鋼板を圧延する際には、そのパラメータが機械の能力内に収まっていることを確認してください:

鋼板の表面品質は以下の基準を満たさなければならない:

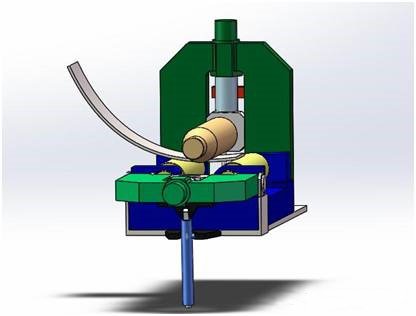

圧延の前に、以下の材料準備ステップを考慮してください:

特定の鋼種の適切な準備については、必ず材料仕様書とエンジニアリング・ガイドラインを参照してください。

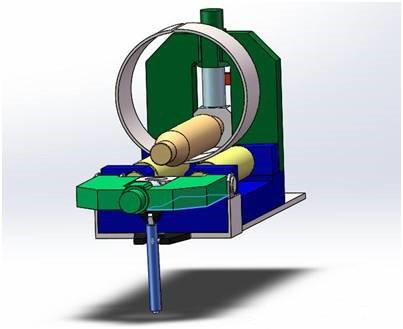

予備曲げなしの円形圧延工程は、予備曲げありの圧延工程と基本的に類似しているが、いくつかの重要な違いがあり、高品質の結果を確保するためには慎重に管理する必要がある。

Q235Aなどの軟鋼を溶接する場合は、CO2ガスシールド溶接機の使用を推奨する。このタイプの溶接機は、安定したアークと良好な溶け込みを提供し、軟鋼に最適である。主な手順と注意点は以下の通り:

45#のような中炭素鋼の場合、溶接の完全性と 性能を確保するために、追加の手順が必要である:

特殊な材料を扱う場合、その材料の特性に合わ せた特定の溶接工程に従うことが極めて重要であ る。特殊な材料には、高強度鋼、ステンレス鋼、非鉄金属などがあり、それぞれに独自の溶接技術や配慮が必要となる: