レーザー溶接部に気孔が生じ、その完全性が損なわれることがあるのはなぜか。この記事では、この小さな空洞の背後にある原因を探り、それを防止する実用的な方法を提供します。レーザー出力、溶接速度、ガス力学などの要因が気孔の形成にどのように影響するかを理解することで、溶接プロセスを最適化し、より強固で欠陥のない結果を得ることができます。レーザー溶接の品質と信頼性を高める実用的な戦略をご覧ください。

レーザー溶接は、高集中エネルギー、卓越した精度、および優れた溶接品質を提供する能力により、各業界で珍重され、現代製造業の基礎技術となっています。この高度な接合技術は、熱影響部の最小化、溶接速度の高速化、異種材料の接合能力など、数多くの利点を提供します。

しかし、レーザー溶接システムの高度な性質は、慎重な検討を必要とする潜在的な複雑性をもたらす。不適切な操作、最適でないプロセス・パラメーター、または不十分な材料準備は、溶接欠陥につながる可能性があり、気孔率は特に一般的で困難な問題です。

レーザー溶接部の気孔は、溶接ビード内の小さな空隙または空洞として現れ、接合部の構造的完全性、耐食性、および全体的な性能を損なう可能性がある。この問題を効果的に軽減するには、体系的なアプローチが不可欠です。これには、徹底的な根本原因分析による空隙形成の特定要因の特定と、的を絞った解決策の実施が含まれます。

空隙率 レーザー溶接 は、溶接金属の凝固過程でガスが巻き込まれることに起因する。レーザー溶接では、従来の溶接に比べて溶接金属の冷却速度が著しく速いため、ガスが逃げにくく、気孔の形成につながる。

レーザー溶接におけるポロシティの主な原因は2つある:

溶接形成プロセス

溶接部の気孔の数と溶接部のサイズには相関関係が ある。 レーザー出力 を使用した。レーザーの出力を上げると、孔の数が増える。

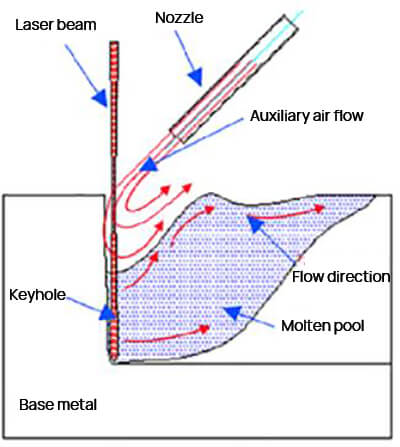

レーザー出力の増大による高熱で溶融金属が超高温に達し、金属蒸気が発生して溶融プール内の液体金属が不安定になり、乱流が発生すると考えられている。

気孔の形成を抑えるには、レーザー出力を下げ、溶接速度を上げることを推奨する。こうすることで、金属蒸気の発生を抑え、気孔の形成を最小限に抑えることができる。

レーザー溶接における気孔の形成は、冶金学 的原理と高度な溶接技術を組み合わせることで、 最小限に抑えることができる。効果的な手法のひとつに、溶接プールに溶解するか、溶融金属と反応して安定した化合物を形成する活性ガスの導入がある。このプロセスは、気孔率につながるガス気泡の核生成と成長を抑えるのに役立つ。

パルス・レーザー溶接は、小さな穴の挙動を制御し、シールド・ガスの流入を抑えるために採用されるもう一つの高度な技術である。レーザー出力を変調させることで、パルス溶接は一連の重なり合ったスポット溶接を形成し、入熱と溶融池のダイナミクスをより適切に制御することができます。

これらの方法は気孔率を大幅に減少させるが、完全な除去は依然として困難である。深溶け込みレーザー溶接では、ビーム・スイング法が気孔の最小化または除去に特に効果的であることが証明されている。この手法では、溶接継ぎ目を横切ってレーザー・ビームを制御しながら発振させる。

溶接部上でのビームの往復運動には、複数の目的がある:

このような溶接技術を補完するためには、厳密な品質管理対策を実施することが極めて重要である。表面清浄度計やRFU(残留フラックス単位)分析器などの高度な検査ツールを活用することで、部品の清浄度を迅速かつ正確に評価することができます。このデータ主導のアプローチにより、手作業による検査プロセス特有の主観性が排除され、洗浄手順の最適化による効率化が可能になります。

これらの高度な溶接方法と精密な清浄度管理を統合することで、メーカーはレーザー溶接接合部におけるエアホールの発生を大幅に削減することができる。この包括的なアプローチは、溶接品質を向上させるだけでなく、再加工を最小限に抑え、生産コストを削減し、全体的な製造効率を高めます。