ナイフでバターを切るように金属をスライスすることを想像してみてください。ポータブルプラズマカッターは、従来の何分の一かのコストで正確かつ高速な切断能力を提供することにより、自動車から航空宇宙産業まで幅広い産業に革命をもたらしている。この記事では、ポータブルプラズマカッターの操作や利点から、トップブランドや安全上のヒントに至るまで、ポータブルプラズマカッターの要点に飛び込む。ベテランのプロであれ、好奇心旺盛な初心者であれ、このコンパクトなパワーハウスが金属加工プロジェクトをどのように変貌させるかを発見できるだろう。ノイズを断ち切り、必要な洞察を得る準備をしましょう!

A プラズマアーク 切断機は、プラズマ切断技術を使って金属材料を加工する機械工具である。

この方法では、高温プラズマアークから発生する熱を利用して切断部の金属を溶融・蒸発させ、プラズマの高速運動量によって溶融金属を除去して目的の切断部を形成する。

ポータブル・プラズマ切断機の特徴は、高品質、高精度、強力な操作性である。

に匹敵する切断精度を提供する。 レーザー切断 自動車、造船、建設機械、石油化学機器、軽工業機械、航空宇宙、圧力容器、装飾、大型看板製造など、幅広い産業にとって魅力的な選択肢となっている。

これらの機械は、炭素鋼、ステンレス鋼、銅、アルミニウムなどの金属板の切断や加工に適しています。

定義

プラズマ切断は、高温のプラズマアークから発生する熱を利用して、切断部の金属の一部を溶かして蒸発させ、プラズマの高速の運動量によって溶融金属を除去し、きれいな切断エッジを形成するプロセスである。

プラズマアークから発生する高温・高速の炎は、刃先の金属を溶かしたり蒸発させたりする。燃料カット.プラズマアークはプラズマ切断の中核であるため、その役割と機能を明確にすることが重要である。

プラズマアーク:

プラズマ・アークは、圧縮アークとも呼ばれ、アーク柱を圧縮することでエネルギーを強制的に集中させる電気アークの一種である。アーク柱内の作動ガスは完全に電離され、プラズマが生成されます。完全に電離したガスは「プラズマ」と呼ばれ、荷電粒子のみで構成され、強い電気伝導性と明瞭な電磁気特性を持つ一方、全体としては中性電荷を維持している。プラズマは物質の第4の状態と考えられている。

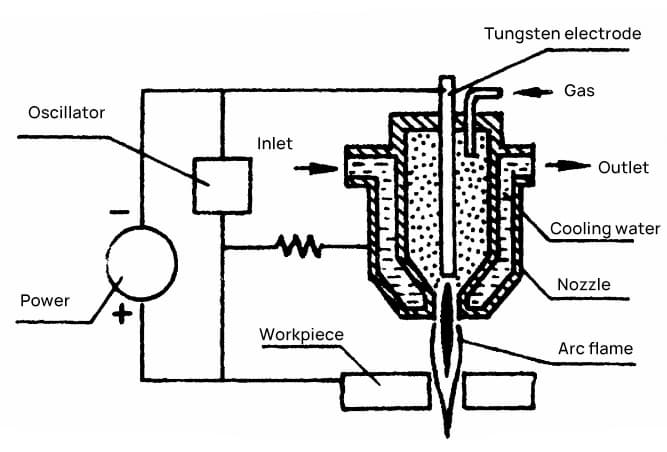

プラズマアーク発生の原理:

1.熱収縮効果:

アークはタングステン電極とノズルの開口部から切断される金属の間で燃焼する。水冷システムを循環する「冷却ガス」がアークの周辺に導入され、強力な冷却を引き起こし、アーク柱の導電率を大幅に低下させる。

これにより電流密度が高まり、アーク柱全体のエネルギーがセンターゾーンに集中する。

2.磁気収縮効果:

プラズマ中心部の電流がある値に達すると、アーク柱の固有磁場がアーク柱の導電率をさらに低下させ、プラズマの温度を上昇させる重要な役割を果たす。

3.機械的収縮効果:

水冷ノズルのオリフィスは、圧縮されたアーク柱の直径を制限し、アーク柱のエネルギー密度と温度を上昇させる。

プラズマ切断の原理:

プラズマ切断の実現:

3種類の収縮効果の圧力とプラズマアーク内の熱拡散圧力が平衡に達すると、高温(15,000~33,000℃)かつ高速(300~1500m/s)のプラズマ流がノズルから切断対象部品に噴出する。

冷却材料と接触すると、プラズマは直ちに原子や分子に再結合してエネルギーを放出し、刃先の金属を急速に加熱して溶融させる。

同時に、高速粒子流はかなりの運動エネルギーを持ち、強い機械的衝撃を発生させ、溶融金属を除去して所望の切断を達成する。

プラズマ切断と酸素燃料切断の比較:

プラズマ切断機は、酸素燃料による切断に比べ、プラズマ・アークを使用して切断する金属を素早く溶かし、吹き飛ばし、目的の切り口を形成するという利点がある。

プラズマ切断には、オキシ燃料切断とは異なるいくつかの特徴があります。 カーフ幅切削速度が速く、熱影響部が小さく、変形が少ない。

プラズマ切断は主に、ステンレス鋼、高合金鋼、鋳鉄、銅、アルミニウム、合金、非金属など、酸素燃料切断では切断できない材料に使用される。

プラズマ切断との比較 フレームカット:

a.プラズマ切断の方が高品質な切断ができる:

プラズマは金属をより速く溶かし、より小さな領域に熱を集中させるため、ワークピースが変形する可能性が低くなる。

プラズマは、スラグが少なく滑らかな切断面を作り出し、二次加工の必要性を大幅に削減する。

厚さ40mm以下のワークを切断する場合、プラズマ切断は品質と速度の点でフレーム切断より明らかに有利である。

b.プラズマ切断はより効率的である:

プラズマ切断は穿孔時間を大幅に短縮する。

プラズマカッターを使用すると、ワークの予熱が不要なため、直接加工ができる。

いつ 切断材料 厚さが40mm以下の場合、プラズマ切断には明らかな速度上の利点がある。具体的には、20mmのワークを切断する場合、200Aのプラズマ切断機はフレーム切断の6~8倍の切断速度を達成できる。

c.プラズマ切断の応用範囲はより広い:

プラズマは炭素鋼、ステンレス鋼、アルミニウム、銅、その他の金属を切断できるが、フレーム切断は主に炭素鋼に使用される。

d.プラズマ切断機の切断速度、切断品質、および全体的な運用コストは、特に厚さ40mm未満のワークを切断する場合、フレーム切断よりもはるかに低い。

プラズマ切断の利点:

広い切断範囲、すべての切断が可能 メタルシート.異なる作動ガスを使用することにより、オキシ燃料切断では困難な様々な金属、特に非鉄金属(ステンレス、アルミニウム、銅)の切断が可能です、 チタンニッケル)、より良い切削結果が得られる。

速い切断速度と高効率。切断速度は10m/分以上に達する。厚みの小さい金属を切断する場合、プラズマ切断の方が速く、特に薄い炭素鋼板を切断する場合、速度は酸素燃料切断の5~6倍速くなる。

切断面は滑らかで、熱変形が少なく、熱影響部はほとんどない。

火炎切断よりも切断精度が高く、水中切断は変形がなく、ファインプラズマ切断は精度が高く、切断コストが低い。

プラズマ切断の欠点:

プラズマの切断精度は1mm以内であり、レーザー切断には及ばない。

しかし、プラズマ切断機はレーザー切断機よりも安価で、粗加工には有利である(高精度切断機も開発されている)。

切断時に発生する強いアーク光、騒音、煙は環境汚染の原因となる。

しかしだ、 CNC技術 と水中プラズマ切断技術は、作業員への危害を減らすために開発された。

4~30mmの鋼板の切断に最適。 スローカット 速度、大きな変形、切れ刃の深刻な溶融、酸素燃料切断による著しいスラグ垂れ。

しかし、厚板を切断する場合、切り口がV字型になることがあり、高電力を供給する必要があるため、エネルギー消費コストが高くなる。

機能的な特徴:

ポータブル・プラズマ切断機は、切断速度が速く、精度が高く、コストが低い。

機械の全体的な構造は合理的で、頑丈で、操作が簡単で、耐久性がある。

スラグが垂れ下がることなく、切断面が小さく整然としているため、二次加工の必要がない。

ハイエンドのCNCシステムは、自動アーク点火と安定した性能を備えています。

切断精度は優れた水準に達しており、米国ハイパーサーム社製またはフェイマット社製のプラズマ電源を装備することができる。

また、AUTOCADなどのソフトウェアで作成されたDXFパスファイルを変換ソフトウェアで読み込むこともできる。制御システムは、USBフラッシュドライブを使用して処理ファイルを交換するため、操作は便利で高速です。

構造上の特徴:

技術的な特徴

ポータブルCNCプラズマ切断機のブランドには、RILAND、Panasonic、Tayor、Lincoln、Hypertherm、Jasic、HG、Time、KENDEなどがあります。これらは世界的に有名なプラズマ切断機ブランドであり、その製品品質は安心できるものである。

ポータブルCNC切断機は、今や技術的に成熟し、完璧なものとなっており、顧客が好みのブランドを選択した後、自分で設置し、デバッグすることもできるほどである。

では、どのようにポータブルを選べばいいのか。 CNCプラズマ切断機 あなたのニーズに合っていますか?

1.ポータブルCNC切断機は、プラズマ切断とフレーム切断の2つの切断方法を提供します。両方の方法は同じ密集した打抜き機で構成することができます。

2.プラズマ切断は、フレーム切断の2倍の切断速度を持っているので、薄いシートを切断するために好ましい方法です。したがって、ポータブルCNC切断機を選択する際には、通常、両方の切断方法を選択することをお勧めします。

3.ポータブルCNC切断機は片側駆動装置であるため、レールには高い安定性が要求される。レールの材質が良くないと、装置の切断効果に直接影響します。私たちは アルミニウム合金プロファイル 靭性が高く、安定性が高いからだ。

4.数値制御システムを選ぶとき、先進的で輸入されたシステムであればあるほど良い結果が得られると誤解している人がいる。

しかし、最も重要なのは、システムを効果的に運用し、使いこなすことができるかどうかだ。

5.プラズマ切断において、プラズマ電源の選択は非常に重要である。時々、構成を増やすために、多くのメーカーは顧客に異なるブランドのプラズマ電源を勧め、輸入品を選ぶように言うことさえある。これも誤解である。

プラズマ電源の場合、顧客に合ったカット厚が適切である。

厚い板を切断する場合は、フレーム切断を使用するのが最善である。なぜなら、プラズマ電源がどんなに大きくても、切断効果はフレーム切断には及ばないからである。

プラズマ電源については、弊社はプラズマ電源をメインに扱っていますが、一般的にはユーザーの評判が良く、アフターサービス率が低い華源をお勧めしています。もちろん、価格も利益がなく透明です。

6.また、便利そうに見えて実は冗長な、不必要な機能を追加することも避けましょう。

例えば、自動点火のコストは20元以下だが、ビーム内部に配線が必要で故障率が高い。

一度不具合が生じると、交換や修理は容易ではなく、梁のスペースも取る。現実的な解決策は、安全かつ実用的で低価格のガスコンロ用自動点火装置を購入することだ。

ポータブルCNC切断機を選ぶ際、タブーとされるのは、派手すぎたり過剰な構成を選ぶことで、過剰投資や不十分な機能につながる可能性がある。どちらも良い選択とは言えない。

1. ホストとクロスビームが確実に接続されているか確認してください。

A.火炎切断には、電動昇降モーター接続ライン1本、切断酸素ソレノイドバルブ制御接続ライン1本が含まれる。

B.プラズマ切断には以下のものが含まれる:電動昇降モーター接続ライン1本、プラズマ電源アークスタートライン1本(このラインは切断ホストをプラズマ切断電源に接続する)。

2. 電源の接続を確認してください。

A.火炎切断を使用する場合:

カッティングホストの電源要件AC 220V 50/60Hz 1KW.

ホストの電源プラグの接続が信頼でき、外部電源に接続されているか確認する。

B.プラズマ切断を使用する場合:

カッティングホストの電源要件AC 220V 50/60Hz 1KW.

プラズマ電源の必要条件:AC 220V 50/60Hz.

プラズマ切断に必要な電源電力は、使用するプラズマ電源の実際の銘板に従うものとする。

確認後:外部電源を接続→カッティングホストの背面パネルにある電源スイッチをオンにする。

3. プログラム調整(このステップはフレーム切断でもプラズマ切断でも同じです。)

コンピュータで作成したプログラムを、USBフラッシュドライブを使ってカッティング・コントロール・システムに転送する。システム起動のメインインターフェイスで、F3(編集)を押す→F3(USBフラッシュドライブ)を押す→制御システムパネルの(Y+↑)または(Y-↓)ボタンを使用して、システムに転送するファイル名を見つける→F2(コピー)を押す。その後、F1-F6のいずれかの黄色い矢印を押して、スタートアップインターフェースに戻ります。

切断管理システムに既存のファイルを読み込んで使用する。

システム起動時のメイン・インターフェースで、3(edit)を押す→F2(load)を押す+コントロール・システム・パネルの(Y+↑)または(Y-↓)ボタンで、カットに使用するファイル名を探す→F2(load)を押す。

4. 切断パラメータの調整

システム起動のメイン・インターフェイスで、F4(パラメータ)を押す → F1(システム)を押す → 制御システム・パネルの(Y+↑)または(Y-↓)ボタンで「一」の矢印を上下に動かし、機械モデルを選択する。→ (X+一)または(X-一)を押してカッティングタイプを選択します。→ 選択後、F6(ストア)を押します。

システム起動のメイン・インターフェースで、F4(パラメーター)を押す → F4(コントロール)を押す → コントロール・システム・パネルの(Y+↑)または(Y-↓)ボタンで上下に移動。

各パラメータを調整します:通常切断時のパラメータ構成は以下の通り:

| 炎 | プラズマ |

| エッジのミシン目プロンプトプロンプトを閉じる | エッジのミシン目プロンプトプロンプトを閉じる |

| 予熱ディレイ:3000 | アークスタートディレイ0100.00 |

| カッティングガン上昇遅延00100 | カッティングガンのリフティングディレイ00000.00 |

| カッティングガン下降ディレイ00000 | カッティングガン下降ディレイ00000.00 |

| イグニッションディレイ00000 | 穿孔遅延00100.00 |

| ピアスカッティングガン リットル: 00050 | コーナースピード比:080%% |

| ピアッシング・カッティング・ガン・ドロップ:00042 | ポジショニング立ち上がり時間:00000.00 |

| 穿孔遅延:00000 | スリット補正00001.00(実際のスリットの半分) |

| スリット補正001.0(実際のスリットの半分) | ピアス立ち上がりディレイ:00000.00 |

| コーナーアーク半径: 00500.00 | |

| コーナー降下速度:100% |

各パラメーターを調整したら、F6(Save)を押します。

システム起動のメインインターフェイスで、F4(パラメータ)を押す → F2(速度)を押して切断速度を調整する。具体的なパラメータは以下の通り:

起動速度:X00100 Y00100

加速度X00100 Y00100

手動速度制限:X02000 Y02000

処理速度:X02000 Y02000

5. 形状を調整するか 鋼板 切断パターンと実際の鋼板に合わせる。(この工程では炎とプラズマの両方を使う)。

鋼板の片側を切断機のY軸に合わせる。定規で鋼板の両端から切断機までの距離を測ります。現場の状況に応じて、鋼板の片側を切断機のY軸に合わせるように切断機や鋼板を調整する。

システム起動のメイン・インターフェースで、F1 (Auto) を押す → F4 (Graphics) を押す → F4 (Process) を押す → F1 (Rotate) を押す → 次に F1 (X Mirror)、2 (X Mirror)、3 (XY Mirror)、または F4 (Rotation) のいずれかを押して、パターンの始点と鋼板の交点を一致させる。(F4(回転)を押した後、回転角度を入力し、"OK "を押す)。パターンが望ましくない位置に回転した場合は、F6 (Restore) を押し、F1 (X Mirror)、2 (X Mirror)、3 (XY Mirror)、F4 (Rotation) の中から別のボタンを押して、納得がいくまでパターン処理を行う。F1 と F6 の間のいずれかの黄色の矢印を押すと、メインメニューに戻ります。

メインメニューで、F1 (Auto) を押す → (Y+↑)、(Y-↓)、(X+→)、(X-←)と書かれたコントロールパネルのボタンを押して、トーチノズルを鋼板のパターンが切断を開始する対応する位置に移動させる。F1 と F6 の間の黄色い矢印を押すと、メイン・メニューに戻ります。(その間 機械操作トーチが鉄板に当たらないように、(S↑)または(S↓)で高さを調節してください)。

6. 切断速度を調整する。

メイン・メニューで、1(オート)を押す→(F↑)と表示されたコントロール・パネル・ボタンを押して、カッティング・スピードを上げるか、(F,)と表示されたコントロール・パネル・ボタンを押して、カッティング・スピードを下げる。画面左上に切断速度が表示されます。

具体的な数値は鋼板の厚さによって調整する。参考値は以下の通り:

| 炎の基準値 | 血漿基準値 | |||||

| カッティングノズル 番号 | 切断厚さ mm | 切削速度 mm/min | 現在 A | 切断厚さ mm | 切削速度 mm/min | |

| 00 | 5-10 | 600-450 | 50 | 4mm以下 | 1500 | |

| 0 | 10-20 | 480-380 | 80 | 5-6 | 1200 | |

| 1 | 20-30 | 400-320 | 100 | 8 | 1100 | |

| 2 | 30-50 | 350-280 | 100 | 10 | 1000 | |

| 3 | 50-70 | 300-240 | 100 | 12 | 700 | |

| 4 | 70-90 | 260-200 | 100 | 16 | 400 | |

| 5 | 90-120 | 210-170 | ||||

| 6 | 120-160 | 180-140 | ||||

| 7 | 160-200 | 150-110 | ||||

| 8 | 200-270 | 120-90 | ||||

| 9 | 270-350 | 90-60 | ||||

| 10 | 350-400 | 70-50 | ||||

上表のデータは普通炭素鋼板のものであり、他の鋼板の切断速度は、切断速度によって異なる。 鋼種 プレートもそれに応じて小さくなるはずだ。

7. ガスの供給が確実かどうかを確認し、使用する際は炎を調整する。

A.炎を使う場合

横木の吸気口への燃料ガスと酸素のガス供給経路がしっかりと接続されているか確認し、各ガスのコントロールバルブを開き、ガス供給圧力を調整する(酸素圧力は0.5を超えないように、燃料ガス圧力は0.05程度にする)。

ガス供給が正常であることを確認した後、起動インターフェースのF1(自動)を押し、(Y+↑)、(Y-↓)、(X+→-)、(X-)を押して切断トーチを鋼板から離す。次に、切断トーチの燃料ガスと予熱酸素の制御弁を反時計回りに回し、点火する。

予熱炎を調整した後、制御システムパネルの切断酸素ボタンを押します。この時、切断トーチの切断酸素制御電磁弁が開きます。

次に、切断トーチの切断酸素調整弁を反時計回りに回し、切断酸素を調整する。

制御システムパネルの切断酸素ボタンをもう一度押してください。この時、切断トーチの切断酸素制御電磁弁が閉じます。

B.プラズマを使用する場合:

プラズマ電源に圧縮空気(または窒素)を供給するガス供給経路がしっかりと接続されていることを確認し、ガス供給制御バルブを開く。ガス供給圧力が0.4から0.5の間になるように、プラズマ電源のガス減圧弁を調整する(減圧弁は頻繁に点検し、排水する必要がある)。

プラズマ電源が水冷式の場合、戻り水と水タンクの水位を確認してください。

8. ブレークポイント

(1) 停電

通常運転中に突然電源が切れると、装置や鉄板が動かなくなります。炎を消し、電源が入るのを待ってください。

その後、機械に点火し、起動インターフェイスで F1(自動)を押す。F6(ブレークポイント)を押して予熱を待ち、スタート(緑のボタン)を押して切断を続ける。

スタート(緑のボタン)を押した後、装置が前進しても切断酸素がオンにならない場合は、ストップ(赤のボタン)を押してからF3(戻る)を押し、装置がブレークポイントに戻るのを待ってから停止する。

予熱後、パネルの切断酸素ボタンを1回押し、スタートボタン(緑のボタン)を押して切断を続ける。

(2)切断中に鋼板を切断できない場合:

切断中に鋼板を切断できない場合は、停止(赤いボタン)を押し、3(戻る)を押して鋼板を切断できない位置まで戻ります。

次に停止を押す。後ろに下がりすぎた場合は、F2(前進)を押して正しい位置に戻り、ストップ(赤いボタン)を押して、最後にスタート(緑のボタン)を押してカットを続けます。

(3)プログラム全体が中途半端に終わり、仕事を離れるとき:

通常運転中、退勤時間になってもまだ作業が終わっていない場合は、一時停止(赤いボタン)を押し、F6(ブレークポイント)を押して機械の電源を切る。次のシフトの時、装置や鋼板が移動していれば、切断トーチを停止点に移動させ、装置や鋼板が移動していなければ、機械を点火する。起動インターフェイスでF1(自動)を押し、F6(ブレークポイント)を押して予熱を待ち、スタート(緑のボタン)を押して切断を続ける。

スタート(緑ボタン)を押しても切断酸素が点かない場合は、ストップ(赤ボタン)を押してからF3(戻る)を押し、装置がブレークポイントまで戻ってから停止してください。予熱後、パネルの切断酸素ボタンを1回押し、スタートボタン(緑ボタン)を押して切断を続ける。

(4)切断中にトーチの交換や処置が必要な場合:

停止(赤ボタン)を押して炎を消し、一時停止位置で切断トーチを交換または処理し、スタート(緑ボタン)を押して切断を続行します。スタート(緑ボタン)を押して装置が前進しても切断酸素が入らない場合は、ストップ(赤ボタン)を押してからF3(戻る)を押し、鋼板が切断できない位置まで装置が戻ってから停止してください。予熱後、パネルの切断酸素ボタンを1回押し、スタートボタン(緑ボタン)を押して切断を続けます。

停止(赤ボタン)を押し、方向キー(Y+↑)、(Y-↓)、(X+→)、(X-)のいずれかを押して、切断トーチを鋼板から離してから炎を消す。トーチを交換または処理し、点火してからスタート(緑色のボタン)を押します。(Y+↑)または(Y-↓)を押して「空いたスペースで戻ってから停止」を選択し、スタート(緑ボタン)を押して切断を続ける。

スタート(緑ボタン)を押してから装置が前進しても切断酸素が点灯しない場合は、ストップ(赤ボタン)を押してから3(戻る)を押して鉄板が切断できない位置まで戻ってください。後ろに下がりすぎた場合は、F2(前進)を押して正しい位置に戻り、ストップ(赤ボタン)を押して予熱を待ちます。パネルの切断酸素ボタンを1回押し、スタートボタン(緑のボタン)を繰り返し押して切断を続けます。

(5) ブレークポイントが見つからない場合:

どのような場合でも、切断の途中で何度も中断があり、装置に表示されている現在のグラフィックと実際の切断が一致しない場合は、方向キー (Y+↑)、(Y-↓)、(X+→)、または (X-) を使用して、切断トーチをプログラムの最初の開始点に戻します。スタートアップ・インターフェースに戻り、3 (編集) を押し、F2 (ロード) を押し、方向キー (Y+↑), (Y-↓) を使ってプログラムを選択し、F2 (ロード) を押し、F3 (保存) を押し、スタートアップ・インターフェースに戻り、F1 (自動) を押し、F1 (空行) を押し、切断トーチがプログラム・グラフィックと鋼板上の実際の切断の対応する位置に達するのを待つ。その後、停止(赤いボタン)を押し、機械に点火し、開始(緑のボタン)を押して切断を続けます。

スタート(緑ボタン)を押してから装置が前進しても切断酸素が点灯しない場合は、ストップ(赤ボタン)を押してから、F3(戻る)を押して鉄板が切断できない位置まで戻ってください。戻りすぎた場合は、F2(前進)を押して正しい位置に戻り、停止(赤ボタン)を押して予熱を待ちます。パネルの切断酸素ボタンを1回押し、スタートボタン(緑のボタン)を押して切断を続けます。

1.ポータブル CNCプラズマ切断機もしオペレーターがいくつかの切断テクニックを熟知していれば、機械の加工効率は半分の労力で2倍の結果を得ることができ、同時に装置へのダメージも減らすことができる。次に、ポータブルCNCプラズマ切断機の切断テクニックを紹介する。

2.いつ 鋼の切断 プレートの中央からカットするのではなく、端から中央に向かってカットするようにしてください。端から始めると消耗品の寿命が延びる。正しい方法は、プラズマアークを開始する前に、ノズルをワークピースのエッジに直接合わせることである。

切断機のアーク点火時間を短縮します。アーク点火中のノズルと電気の消費は非常に速い。開始前に、トーチを金属の切断距離内に配置する必要があります。

3.ノズルの損傷を減らすために、ノズルに過負荷をかけないでください。ノズルに過負荷をかけるとすぐに破損します。電流強度はノズルの使用電流の95%にしてください。例えば、100Aのノズルの電流強度は9に設定してください。

4.装置の消耗を減らすため、事前に適切な切断距離を計算してください。指示の要件に従って、切断ノズルとワークピース表面の間の距離である合理的な切断距離を使用してください。ピアシングを行う場合は、通常の切断距離の2倍、またはプラズマアークが伝達できる高さの距離を使用する。

1.制御システム

ポータブルプラズマ切断機のシステム自体が不安定である。これは、一部のメーカーがコスト削減のために関連機能のない安価なオペレーティングシステムを開発し、その結果、過酷な産業環境で装置が誤動作するためである。また、ポータブルプラズマ切断機システムの干渉防止能力も弱い。システムは切断作業を行うだけでなく、過酷な環境下で高周波パルス群干渉やその他の干渉源に抵抗する必要がある。システム内部で様々な予防作業を行うだけでなく、システムに関連する接続ラインをシールドし、絶縁する必要がある。

2.操作と使用

オペレーターによるシステムの誤った操作:間違った操作は、ポータブルCNC切断機のクラッシュや故障の原因にもなります。正しい操作は、通常の切断中に、他のボタンを勝手に押さないことです。

3.高周波干渉

強力な外部干渉源がある:工場では、溶接機、プラズマ切断機など、多くの装置自体が大量の電磁波やパルス干渉群を発生させる。これらの干渉源は直接切削機システムに入り込み、様々な程度の影響を切削機システムに与え、即座にシステムを破壊する可能性がある。ポータブルCNC切断機は、干渉源(グループ)から≥10メートル離れて配置する必要があります。

プラズマ切断は、異なる作動ガスと組み合わせることで、酸素切断では困難な金属、特に非鉄金属(ステンレス鋼、アルミニウム、銅、チタン、ニッケル)を切断することができ、より優れた切断効果が得られます。

プラズマ切断機は、自動車、機関車、圧力容器、化学機械、原子力産業、一般機械、エンジニアリング機械、鋼構造物、船舶など、さまざまな産業で広く使用されています。

最も一般的な方法は、従来のプラズマ切断とエアプラズマ切断である。

一般的に、ポータブルプラズマ切断機は、金属切断業界に便利で普遍的なソリューションを提供する。その軽量性、可搬性、使いやすさにより、金属加工の専門家や趣味愛好家に好まれるツールとなっている。

この究極のガイドに記載されている知識に従って、ニーズと予算に合ったポータブルプラズマ切断機を選び、安全かつ効果的に使用することができます。

DIYプロジェクト、小規模な修理作業、大規模な工業プロジェクトのいずれに従事していても、ポータブルプラズマ切断機は、時間、お金、エネルギーを節約することができます。したがって、高品質のポータブルプラズマ切断機に投資することは良い選択です。