製造における適切な位置決めとクランプの重要性を考えたことはありますか?この記事では、様々な機械加工プロセスにおいて、これらの重要な技術がどのように精度、安全性、効率性を確保するのかを探ります。私たちの専門的な洞察は、製造作業を最適化し、優れた結果を達成するために必要な重要な原則とベストプラクティスを明らかにします。

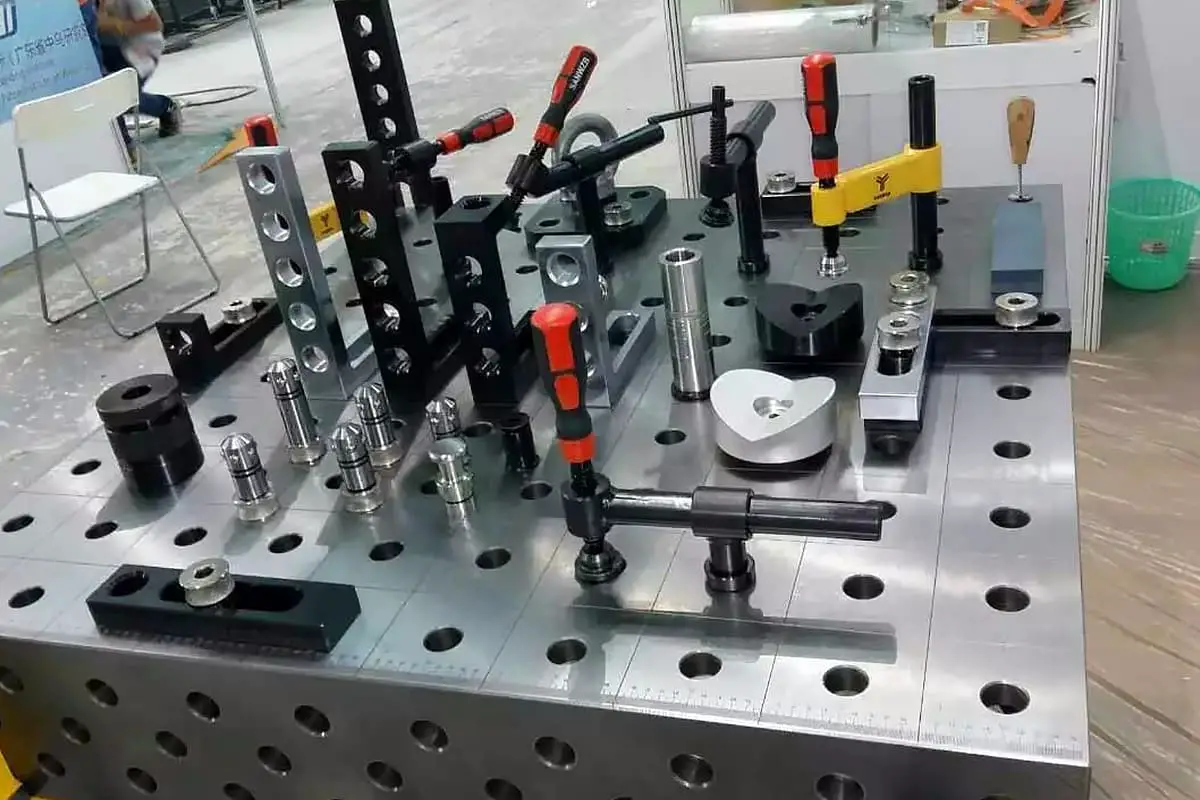

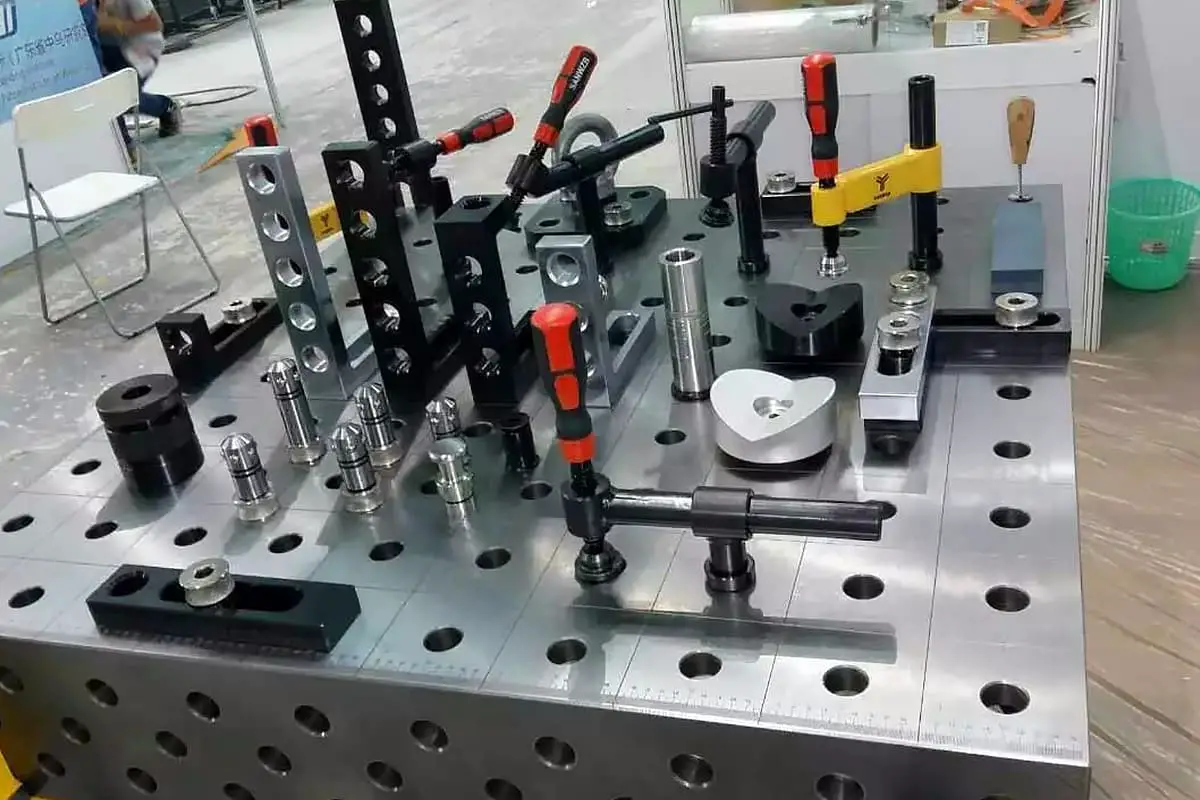

これは業界における冶具設計の概要ですが、見かけほど単純ではありません。私たちの調査や様々な専門家との議論を通じて、予備設計はしばしば、十分に対処されていない位置決めやクランプの問題に直面していることがわかりました。

これらの課題に対する適切な解決策がなければ、どんな革新的な設計も実用的な価値を欠くことになります。フィクスチャーの設計と加工の成功と完全性を確保するためには、位置決めとクランプの基本をしっかりと理解することが極めて重要です。

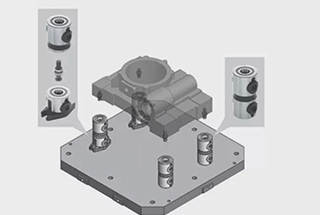

"支持体のような被加工物を位置決めする場合、従うべき最も基本的な原則は三点支持の原則である。この原則は支持体の原則とも呼ばれ、"同一線上にない3点が平面を決定する "という概念に由来する。

3つの点があれば面を決定することができ、合計4つの面を決定することにつながる。しかし、どのような方法を用いても、4つ目の点を同一平面上に見つけるのは困難である。"

3つの原則

例えば、高さ固定のロケータを4つ使用する場合、ワークと接触するのは3つだけで、4つ目のロケータは接触しない可能性が高い。この問題に対処するため、一般的には、3点を基準としてロケータを構成し、これらの点間の距離をできるだけ広く保つことが推奨されている。

さらに、ポジショナーをセットアップする際には、加工負荷がかかる方向を決定することが重要である。この方向とは、工具ハンドルや工具の進行方向を指します。これを考慮しないと、ワーク全体の精度に大きな影響を及ぼしかねません。

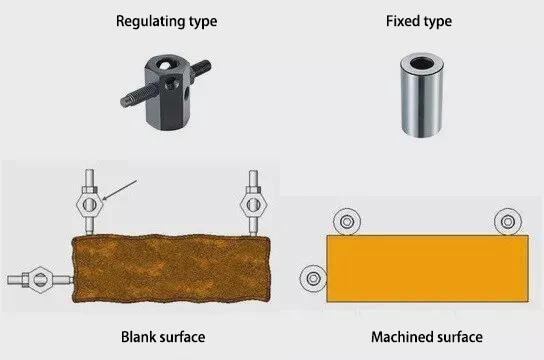

ワークのブランク面を位置決めする場合は、一般的にボルトタイプの調整可能なポジショナーが使用される。加工面の位置決めには、固定式ポジショナー(ワーク接触面が研磨されている)が利用される。

ワークピースの位置決めには、前のステップで加工した穴に合う公差のピンを使用することが不可欠です。

所望の位置決め精度を達成するためには、ピンはワークピースの穴と同じ精度を持ち、指定された公差内で一致しなければならない。

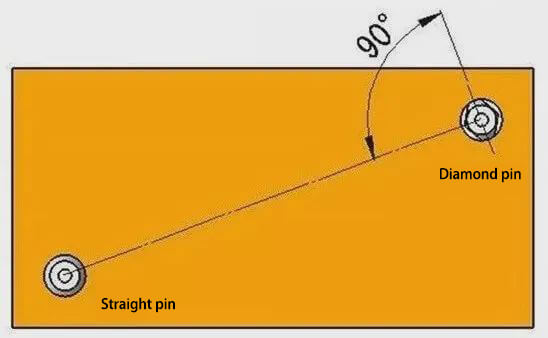

また、位置決めにはストレートピンやダイヤモンドピンが一般的で、ワークの組み立てや分解が容易になり、ワークとピンが固着する可能性も低くなる。

ピンの位置決めを使用する

もちろん、はめあい公差を調整することで、両方の位置にストレートピンを使用することも可能です。しかし、より正確な位置決めを行うには、通常、ストレートピンとダイヤモンドピンを組み合わせて使用するのが最も効果的です。

両タイプのピンを使用する場合、ダイヤモンドピンのワークとの接触点における接続線は、通常、ストレートピンの接続線に対して垂直であり、90度の角度を形成する。この構成方法は、角度位置決め、特にワークの回転方向を決定するために使用されます。

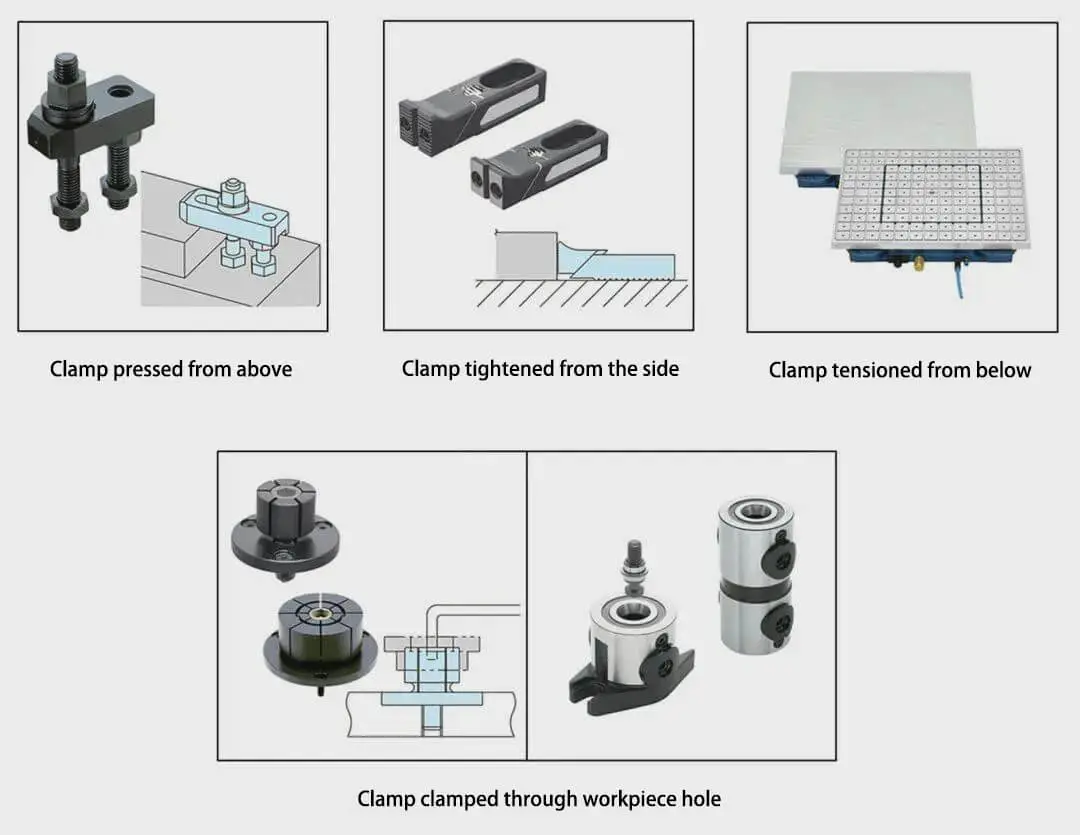

クランプ方向によって、一般的に以下のように分けられる:

次に、さまざまなクランプの特徴を見てみよう。

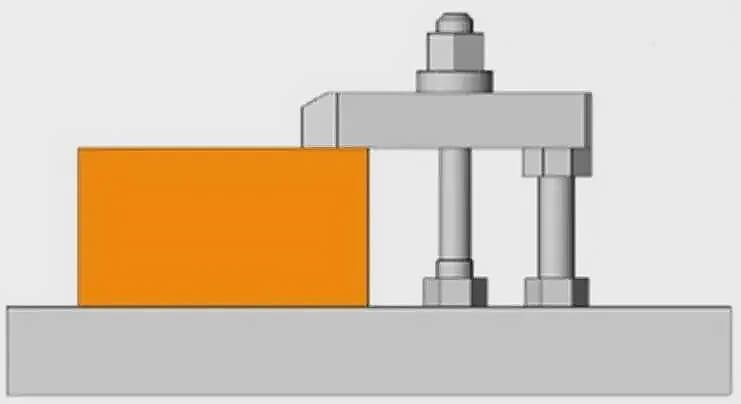

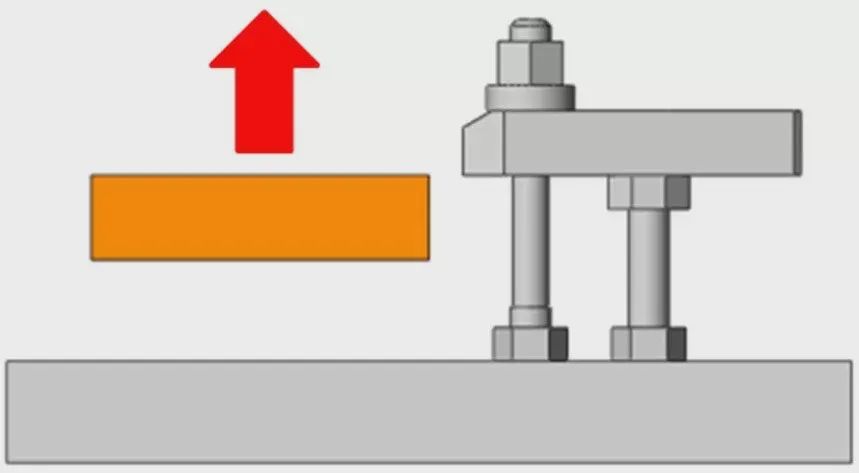

1.クランプを上から押す

ワークの上部から圧縮するクランプ装置が最も安定し、クランププロセス中の変形が最も少ない。そのため、ワークの加工では、上部からクランプすることが第一に考慮されます。このタイプのクランプに最も一般的に使用される固定具は、手動の機械式固定具です。

例えば、「松葉」クランプは一般的に使用されるクランプ装置の一種である。押え板、スタッドボルト、ジャッキ、ナットで構成される。

さらに、ワークの形状に応じて、異なる形状の押え板を選択することができる。

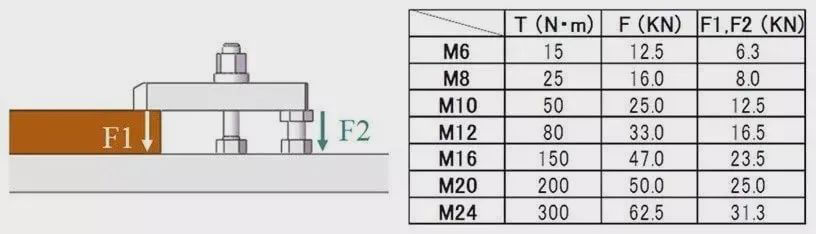

松葉クランプのトルクとクランプ力の関係は、ボルトの推進力によって計算できる。

クランプ力の簡単な計算式は以下の通り:

F(kN) = T(N-m)/0.2d

(dはボルトの呼び径)

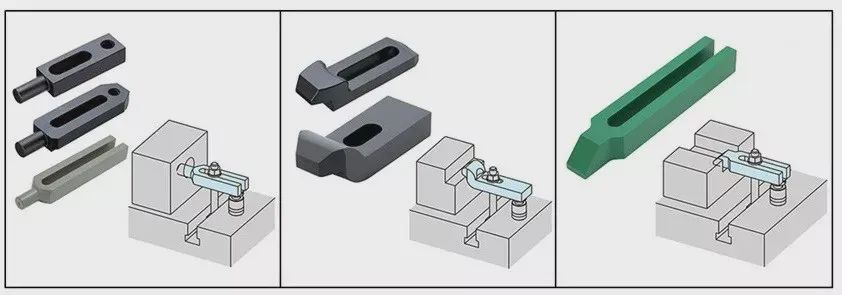

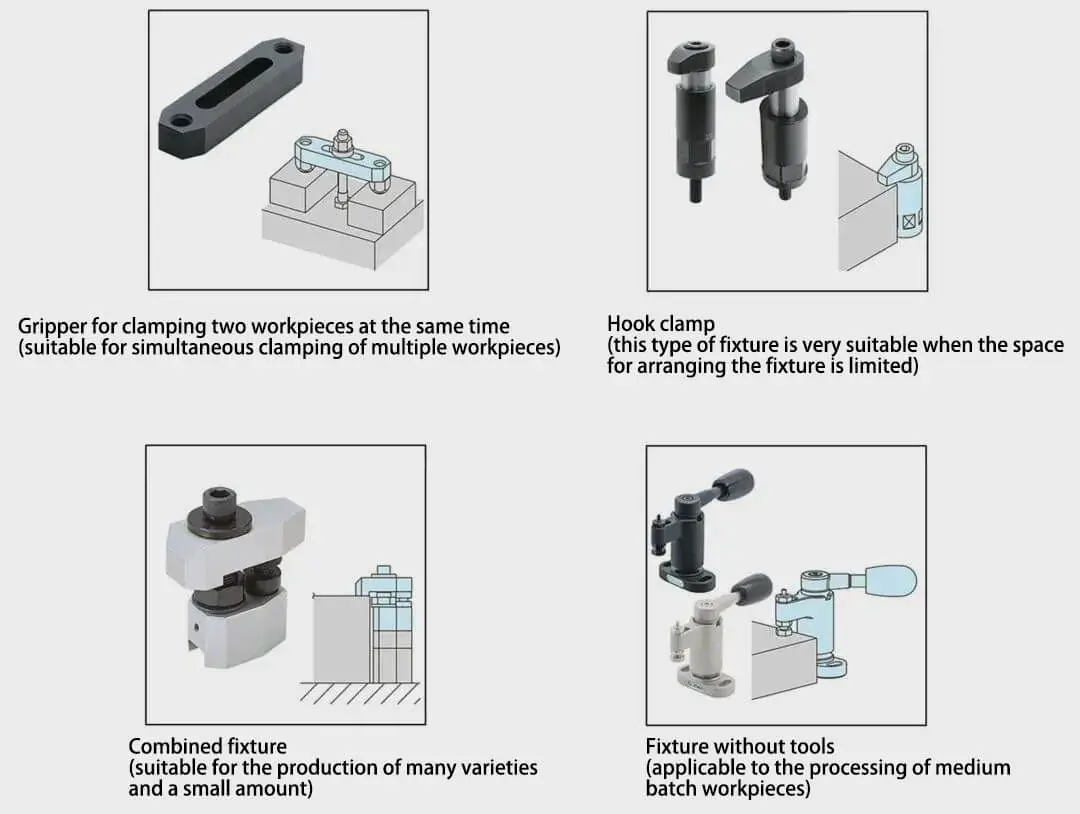

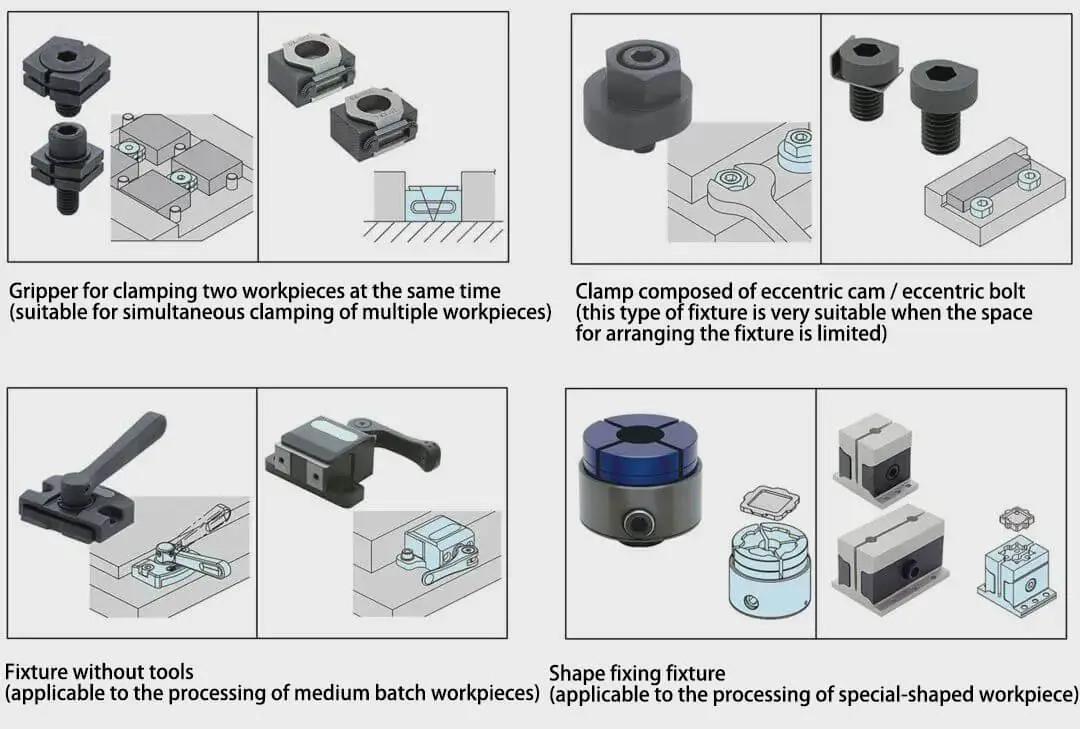

松葉クランプのほかにも、ワークの上方からクランプする同様のクランプとして、次のようなものがある。

2.クランプを横から挟む

ワークを上部からクランプする独自の方法は、最も安定性と精度が高く、ワークへの加工負荷も最小限に抑えられる。

しかし、ワークの上方で加工している、あるいは不適切であるなどの理由で、上部からクランプすることが不可能な場合、ワークを側面からクランプする必要が生じることがある。

しかし、ワークを横からクランプすると、上向きの力がかかる可能性があることに注意すべきである。冶具を設計する際には、この力を排除するよう注意深く考慮すべきである。

上図のクランプに加え、サイドクランプも用意されている。

このサイドクランプは、スラストが発生したときに斜め下向きの力を発生させ、ワークの浮き上がりを効果的に防止する。

横からクランプする同様のクランプもある。

3.プルダウンからワークを締め付けるクランプ。

薄板ワークの上面を加工する場合、上面からクランプすることはできず、側面から圧縮することも現実的ではない。最も現実的なクランプ方法は、ワークを下から固定することである。

ワークピースが鉄製であれば、通常はマグネットクランプを使って下から締め付けることができる。非鉄金属製のワークピースの場合は、通常、真空吸引カップを利用して固定することができる。

クランプ力はワークとマグネットクランプまたは真空吸着カップの接触面積に正比例します。

しかし、小さなワークを加工する際に加工負荷が高すぎると、最適な結果が得られないことがある。

また、マグネットやバキュームチャックを使用する場合、マグネットやバキュームチャックとの接触面が平滑でなければ安全で正常な使用はできない。

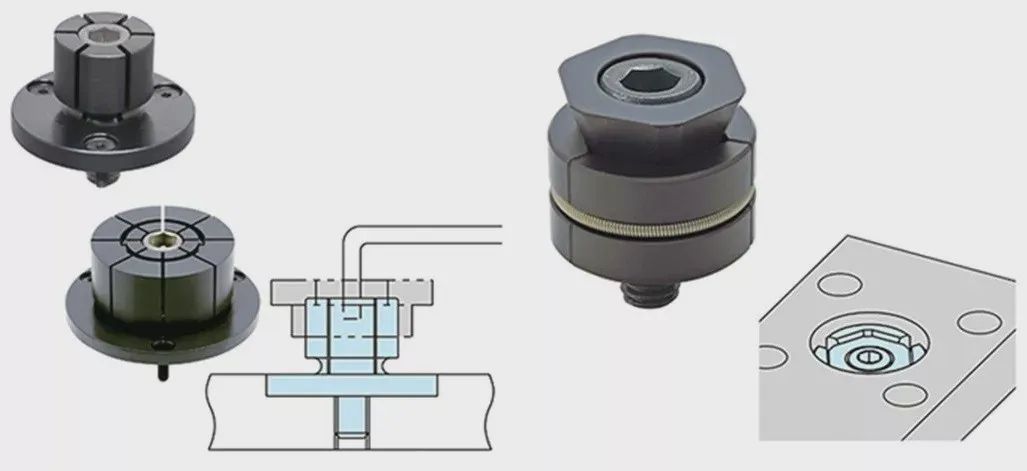

4.穴の開いたクランプ

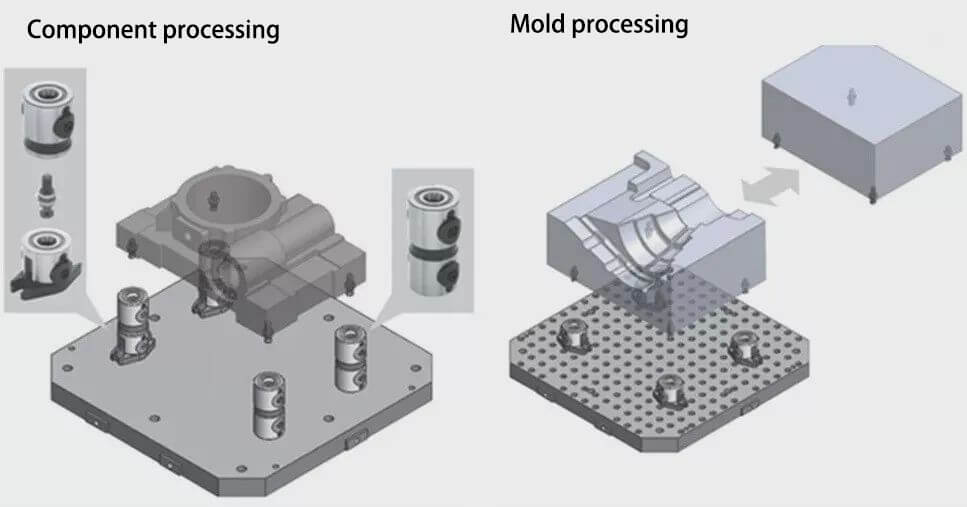

多面同時加工や金型加工を5インチで行う場合軸機穴クランプは、固定具や工具が加工結果に影響するのを防ぐために使用するのが望ましい。この方法は、トップクランプやサイドクランプに比べ、ワークへの圧力が小さく、変形の可能性が低くなるため優れている。

穴を直接加工する

クランプ用プルピンをセットする

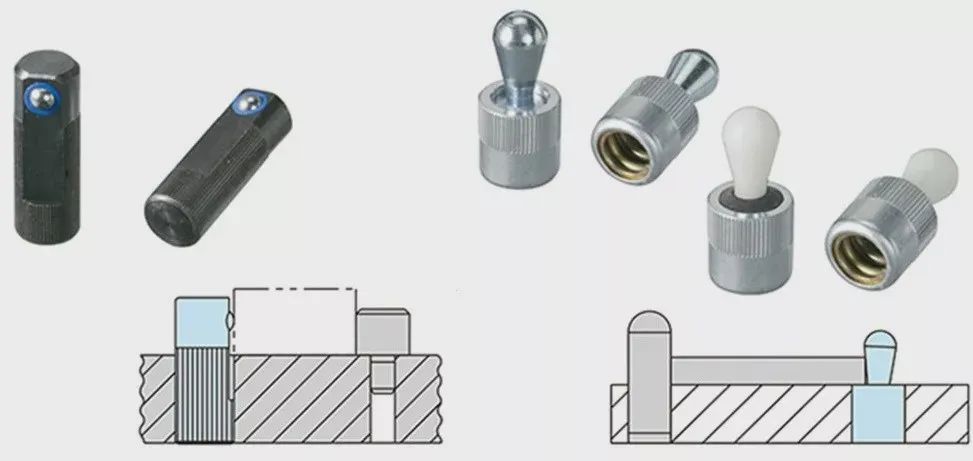

主な焦点はワーククランプの取り付け。操作性の向上とプレクランプの活用も重要です。

ワークをベース上に垂直に置くと、重力で下に落ちる。

これを防ぐには、グリッパーを操作している間、手動でワークを保持し、固定する必要があります。

事前クランプ

ワークが重かったり、複数個を同時にクランプすると、操作性が著しく低下し、クランプに時間がかかる。そのような状況では 春 プリクランプ製品は、グリッパーを操作している間、ワークを安定した状態に維持するのに役立ち、操作性を大幅に向上させ、クランプ時間を短縮します。

同じツーリングセットアップで複数のタイプのクランプを使用する場合、締め付けと緩めに使用するツールを標準化することが極めて重要です。これにより、オペレーターの作業量を最小限に抑え、ワークの全体的なクランプ時間を短縮することができます。

例えば、左の図に示すように、クランプ作業に異なるタイプのレンチを使用すると、オペレーターの作業負担が増え、クランプ時間が長くなる可能性がある。

一方、右図に示すように、工具やレンチを標準化し、ボルトサイズを統一すれば、現場の作業員にとって、より便利で効率的な作業となる。

ワーククランプの操作性

さらに、クランプを設置する際には、ワークのクランプのしやすさを優先することが重要です。ワークを斜めにクランプしなければならない場合、取り扱いが面倒になる可能性がある。この問題は、不都合が生じないように固定工具を設計する際に考慮されるべきである。