溶接構造物に溶接後熱処理(PWHT)が不可欠な理由を不思議に思ったことはありませんか?このプロセスは、残留応力を低減し、割れを防止し、溶接部品の耐久性を高める上で極めて重要です。溶接部を加熱および冷却することで、PWHTは機械的特性を改善し、長期的な性能を確保します。この記事を読んで、PWHTの方法、利点、注意点を理解し、PWHTが溶接構造物の品質と安全性にどのように大きな影響を与えるかを学んでください。

溶接残留応力は、溶接部の温度分布の不均一、溶接金属の熱膨張・収縮などによって発生するため、溶接施工に伴う残留応力の発生は避けられない。

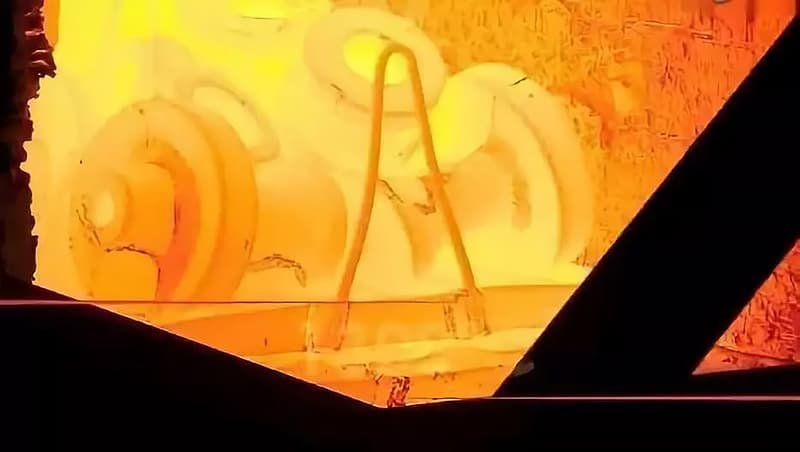

残留応力を除去する最も一般的な方法は、高温焼戻しであ る。つまり、溶接部品を一定の温度に加熱し、熱処理炉 で一定時間維持する方法である。

高温で材料の降伏限界を下げることで、内部応力の高い部分で塑性流動が起こり、弾性変形が徐々に減少し、塑性変形が徐々に増加し、応力が減少する。

溶接後熱処理が金属の引張強さとクリープ限界に及ぼす影響は、熱処理の温度と保持時間に関係している。熱処理後の溶接金属の衝撃靭性は、鋼種 によって異なる。

一般に、溶接後の熱処理には、単一高温焼戻し または焼ならし+高温焼戻しが選択される。ガス溶接継手の場合、焼ならし+高温 焼戻し熱処理が行なわれる。 熱影響部 のガス溶接は粗く、ノーマライジングによって精緻化する必要がある。

しかし、1回のノーマライゼーション治療で、このような問題を解決することはできない。 残留応力そのため、応力を除去するために高温焼戻しが必要となる。単一の中間焼戻しは、建設現場での大型の普通低炭素鋼コンテナの組立溶接にのみ適しており、その目的は残留応力を部分的に除去し、水素を除去することである。

ほとんどの場合、単一の高温焼戻しが選択される。熱処理中の加熱と冷却は速すぎず、内壁と外壁の両方が均一に加熱される必要がある。

圧力容器に用いられる熱処理には、機械的性質を改善するための熱処理と、溶接後熱処理(PWHT)の2種類がある。

大まかに言えば、PWHTは、被加工材が溶接された後に、溶接部または溶接部品に対して行われる熱処理である。

具体的な内容としては、ストレス解消 アニール完全焼鈍、固溶化熱処理、焼ならし、焼ならし+焼戻し、焼戻し、低温応力除去、析出処理など。

狭義には、PWHTは応力除去焼鈍のみを指し、溶接部の性能を向上させ、残留溶接応力の有害な影響を除去するために、溶接部および関連部品を金属相転移温度以下に均一かつ十分に加熱し、その後均一に冷却する。

多くの場合、PWHTのために議論される熱処理は、基本的に溶接後の応力除去焼鈍である。

(1) リラックスする 溶接残留応力.

(2) 構造物の形状とサイズを安定させ、歪みを減らす。

(3) 母材の性能を向上させる。 溶接継手を含む:

(4) 耐応力腐食性の向上。

(5) 遅延割れを防ぐため、溶接金属中に有害ガス、 特に水素をさらに放出させる。

圧力容器に溶接後熱処理が必要かどうかは、設計の中で明確に規定されるべきであり、現行の圧力容器設計基準にはそのための要件がある。

圧力容器の溶接部には大きな残留応力があり、残留応力の悪影響は特定の条件下でのみ現れる。残留応力が溶接部の水素と結合すると、熱影響部の硬化を引き起こし、低温割れや遅れ割れの発生につながる。

溶接部に存在する静的応力または運転中の動 的負荷応力と媒体の腐食が組み合わさると、SCCと 呼ばれる応力腐食割れが発生する可能性がある。

残留溶接応力と溶接によるマルテンサイト硬化は、応力腐食割れ発生の重要な要因である。

研究の結果、金属材料に対する変形と残留応力の主な影響は、均一な腐食を粒界腐食または粒界移行腐食という局所的な腐食に変えることであることが示されている。もちろん、腐食割れと粒界腐食の両方が、その金属に特定の特性を持つ媒体中で発生する。

残留応力が存在する場合、腐食媒体の組成、濃度、温度の違いや、母材と溶接部の組成、組織、表面状態、応力状態の違いによって、腐食損傷の性質が変化する可能性がある。

溶接圧力容器に溶接後熱処理が必要かどうかは、容器の目的と大きさ(特に壁パネルの厚さ)、使用材料の性能、作業条件を考慮して決定すべきである。次のような状況に該当する場合は、溶接後熱処理を検討すべきである:

の近傍に降伏点に達する残留応力が形成される。 溶接継ぎ目 この応力の発生は、オーステナイト含有組織の変態に関連している。この応力の発生は、オーステナイト含有組織の変態に関連している。

鋼製溶接圧力容器の溶接後の残留応力を650℃の焼戻し処理で効果的に除去できることは、多くの研究者が指摘している。

同時に、溶接後に適切な熱処理を施さなければ、耐食性に優れた溶接継手は得られないと考えられている。

一般に、応力除去熱処理とは、溶接加工材を500~650℃に加熱した後、徐冷する工程を指すと考えられている。応力の減少は高温でのクリープによるもので、炭素鋼では450℃から、モリブデン含有鋼では550℃から始まる。

温度が高ければ高いほど、応力を排除しやすくなる。しかし、鋼本来の焼戻し温度を超えると、鋼の強度は低下する。したがって、応力除去熱処理では温度と時間の両方を管理する必要がある。

しかし 内部応力 溶接部では、引張応力と圧縮応力が常に共存し、応力と弾性変形が同時に存在する。

鋼材の温度が上昇すると降伏強度が低下し、本来の弾性変形が塑性変形となって応力緩和が起こる。

加熱温度が高ければ高いほど、内部応力を完全に除去することができる。しかし、温度が高すぎると、鋼の表面が著しく酸化してしまう。

さらに、PWHT温度が 焼き入れと焼き戻し 鋼の本来の焼戻し温度を超えないことが原則で、一般的には鋼の本来の焼戻し温度より約30度低い。

さもないと、材料は焼入れ効果を失い、強度と破壊靭性が低下する。この点については、熱処理作業者は特に注意を払う必要がある。

応力除去のための溶接後熱処理温度が高ければ高いほど、鋼の軟化の程度は大きくなり、通常は鋼の再結晶温度まで加熱され、内部応力を除去することができる。再結晶温度は溶融温度と密接な関係がある。

一般に再結晶温度K=0.4×融解温度(K)である。熱処理温度が再結晶温度に近ければ近いほど、残留応力の緩和効果は高くなる。

溶接後熱処理は必ずしも有利ではない。一般に、溶接後熱処理は残留応力を緩和するために有益であり、応力腐食に対する厳しい要件が必要な場合にのみ実施される。

しかし、試験片の衝撃靭性試験から、溶接後熱処理は溶接金属および熱影響部の靭性向上に不利であり、熱影響部の結晶粒粗大化範囲内で粒界割れが発生する場合があることがわかった。

加えて、PWHTは応力除去を達成するために高温での材料強度の低下に依存している。そのため、PWHT中は構造体の剛性が低下する可能性がある。

全体的または部分的なPWHTを採用する構造では、熱処理前に、高温での溶接継手の支持能力を考慮しなければならない。

したがって、溶接後熱処理を行うかどうかを検討する際には、熱処理のメリットとデメリットの両方を総合的に比較する必要がある。

構造的性能という観点からは、性能を向上させる側面と、性能を低下させる側面の両方が存在する。その両面を総合的に勘案して合理的な判断をすべきである。